热眼HotEye在监测高速线材表面缺陷的应用实践

2022-01-07韩治国孙君君

韩治国,孙君君

(中天钢铁集团有限公司, 江苏 常州 213100)

1 概 述

热眼HotEye系统是利用特殊设计的光学投射方式,对钢材表面进行在线检测。相比于传统的涡流探伤具有以下优势:

(1)检测精度较高:最小缺陷尺寸可达0.025 mm,是涡流技术的1/5。

(2)基于图像的表面在线检测技术能依据不同线材的表面特性(因钢种或轧制工艺而不同),选择合适的系统参数,对检测过程进行优化。

(3)基于图像的检测技术可以提供实时、直观的表面质量信息,具有自动检测、分类功能,可以直接与数据库通讯,提供线材表面的缺陷图像反馈等。

经过多年发展,HotEye已应用于马钢、青钢、兴澄、沙钢等钢厂。

2 设备检测条件

(1)适用范围宽,可测量4.5-26 mm及以上,最高测量速度可达到110 m/s,测量温度≤1100 ℃,单根时间≤200 s,间隔≥3.5 s。

(2) 用于检阅每一根线材的详细情况,记录每个缺陷的位置、类型、图片,数据存储周期约6-8个月(根据硬盘大小和存储量2TB决定)。

(3) 检测精度:纵向缺陷宽度大于0.05 mm,深度大于宽度,轧速为10-30 m/s时,长度大于30 mm。

(4) 检测精度:横向缺陷宽度大于0.3 mm,深度大于0.25 mm,长度大于3 mm。

(5) 因属于光学检测,缺陷表面必须有开口,角度大于45°,满足以上条件,检测率达到90%。

3 设备的主要维护工作

热眼设备定期维护包括周间维护、月间维护、季保养、半年期维护、一年期维护,以及三年期维护,平时涉及最多的为周间维护。主要为系统外部维护、冷却空气和压缩空气维护、光学与对焦设备维护、软件和计算机设备维护。

4 热眼的日常使用

(1)日常检查热眼设备处于使用状态,导槽没有遮挡热眼光源,显示图片清晰,出现异常立即反馈。

(2) 生产时操作在换钢种、规格、批号时,根据轧制信息及时向热眼客户端生产信息采集软件中输入批号、钢种、规格、速度等重要生产信息。

(3)精轧工和红检工根据热眼缺陷检测结果和相应声光报警,及时查看热眼的图像记录,并检查确认成品表面情况。

(4)通过热眼发现结疤、翘皮、坏料、折叠等缺陷,且在成品表面能找到对应缺陷,及时通过更换轧机、辊环、导卫或其他与红钢直接接触的备件来消除成品表面缺陷,降低不合格品数量。

5 热眼报错的提升

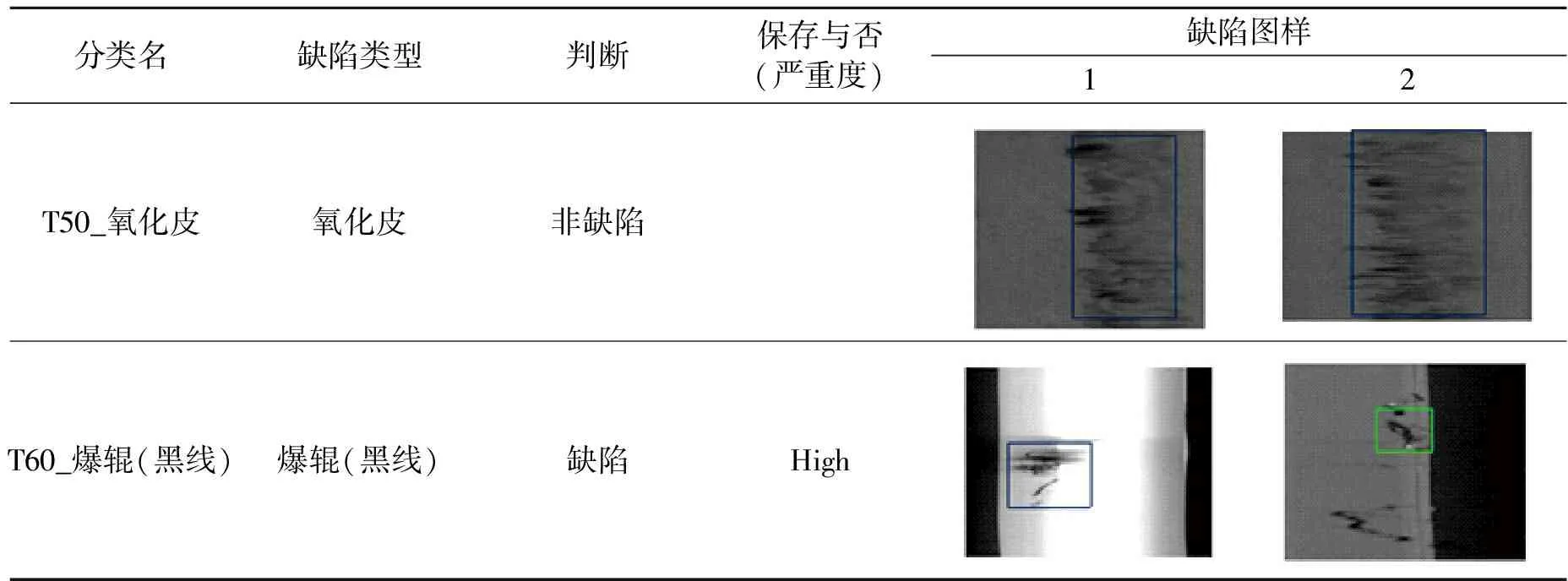

(1)缺陷的定义:热眼是根据在各个钢厂应用过程中采集的缺陷形貌作为基础进行判定,但由于不同的企业产品结构、生产特点不同,需要自主对缺陷进行区分和定义(如表1所示),并不断完善更新。

表1 形貌进行定义

(2)对各缺陷的分值比重进行校准,减少误报警,突出显著缺陷。对由于轧件表面的黑印、氧化皮脱落等误报警和表面爆辊、结疤、折叠、划伤等严重真实缺陷进行区分,使现场报警后与轧材的真实缺陷对应,提高现场对热眼的重视,真正发挥热眼提前预防的作用。

(3)不断补充热眼的缺陷图片,对实际现场出现缺陷,但热眼图谱中尚无此种类型造成的漏报,通过成品实物缺陷图片和热眼抓拍到的图片进行比对,定义新的缺陷,通过大量数据的比对和学习,逐步提高热眼的探测准确性。

(4)对检测结果形成报表,用于跟踪对比实物质量水平,如图1所示。

图1 不同牌号检测结果

6 常见故障的维护

(1)热眼检测图片不清晰:设置轧速和实际轧速偏差大或热眼处导槽被部分遮挡。处理方法为按实际轧速进行设定,检查热眼导槽位置。

(2)热眼不显示图像或图像杂讯:热眼主机因压缩空、冷却等原因关机,导槽内带入水造成杂讯。处理方法为查找主机故障原因,排除故障,清理热眼镜头。

(3)热眼报表不更新:热眼硬盘存储满。清理半年以上储存数据即可。

7 结束语

(1)热眼作为在线表面检测工具,降低岗位劳动强度,提升监测效率。

(2)相对于人工集卷后检测,热眼在线检测精度更高,数据更详实,为汽车用钢等高端钢种的生产提供了支撑。

(3)热眼实际应用中,日常维护和参数的不断调整、优化是发挥热眼功能的基础。