国标晶间腐蚀试验(金相法评定)工艺研究

2022-01-07高江君翟丽丽何周苏秦陆训卫

高江君, 高 虹, 常 春, 翟丽丽, 何周苏秦, 陆训卫

(江苏武进不锈股份有限公司, 江苏 常州 213111)

引 言

不锈钢因其独特的耐腐蚀性能,被作为一种功能性材料广泛运用于核电、海洋工程、船舶、石油、化工和LNG工程等行业,在现代工业和科技进步中起到了举足轻重的作用。其中奥氏体不锈钢又以其良好的耐腐蚀性能,加之良好的综合力学性能、工艺性能和焊接性能,占不锈钢总产量和使用量的70%左右[1]。

晶间腐蚀是20世纪20年代工业界开始采用奥氏体不锈钢以来才发现和引起注意的[2]。在不锈钢发展的早期,由于晶间腐蚀而导致损失占主要腐蚀类型中总腐蚀损失的10%,所以引起了人们的极大重视[3]。自晶间腐蚀被发现后,世界各国一直重视用于验收与评价产品耐晶间腐蚀性能的试验方法,持续地对这些方法进行修订和改进,如美标的ASTM A262、欧盟的EN ISO 3651和中国的GB/T 4334等已历经数次修订。

中国现行的晶间腐蚀试验标准为GB/T 4334-2020,主要阐述了6种方法,分别是10%草酸浸蚀试验方法、50%硫酸-硫酸铁腐蚀试验方法、65%硝酸腐蚀试验方法、铜-硫酸铜-16%硫酸腐蚀试验方法、铜-硫酸铜-35%硫酸腐蚀试验方法、40%硫酸-硫酸铁腐蚀试验方法。其中铜-硫酸铜-16%硫酸腐蚀试验方法在中国评定不锈钢晶间腐蚀倾向的应用最为广泛,弯曲法评定也最为常见。当试样不能进行弯曲评定或弯曲裂纹难以判定时,试验标准中规定采用金相法。然而,试验标准中对于金相法的表述为“金相磨片取自试样的非弯曲部位(焊接接头和焊管除外),经浸蚀后(不得过腐蚀)在显微镜观察(150×-500×),允许晶间腐蚀深度由供需双方协商确定[4]”,并未对浸蚀试剂、浸蚀时间、以及腐蚀深度测量等作出规定,而且对于供需双方而言腐蚀深度亦没有数据参考。本文通过采用GB/T 4334-2020中A法推荐的10%草酸溶液电解浸蚀含稳定化元素和不含稳定化元素的不同腐蚀程度的试样,在不同浸蚀时间下进行金相观察,确定最佳的浸蚀时间范围并测量腐蚀深度,为广大试验工作者和材料使用者提供一些参考。

1 实验设计

1.1 实验选材

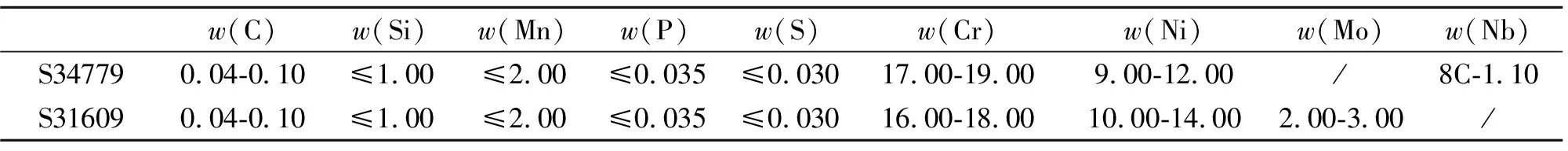

选择含稳定化元素钢种S34779(07Cr18Ni11Nb)和不含稳定化元素的钢种S31609(07Cr17Ni12Mo2)不同腐蚀程度的试样,其化学成分要求要求如表1所示;10倍下试样的腐蚀程度A>B>C、D>E>F,试样C和F为评定合格试样,晶间腐蚀照片如图1所示。

表1 S34779和S31609化学成分要求/%

图1 S34779和S31609晶间腐蚀试样腐蚀程度 (×12.5)

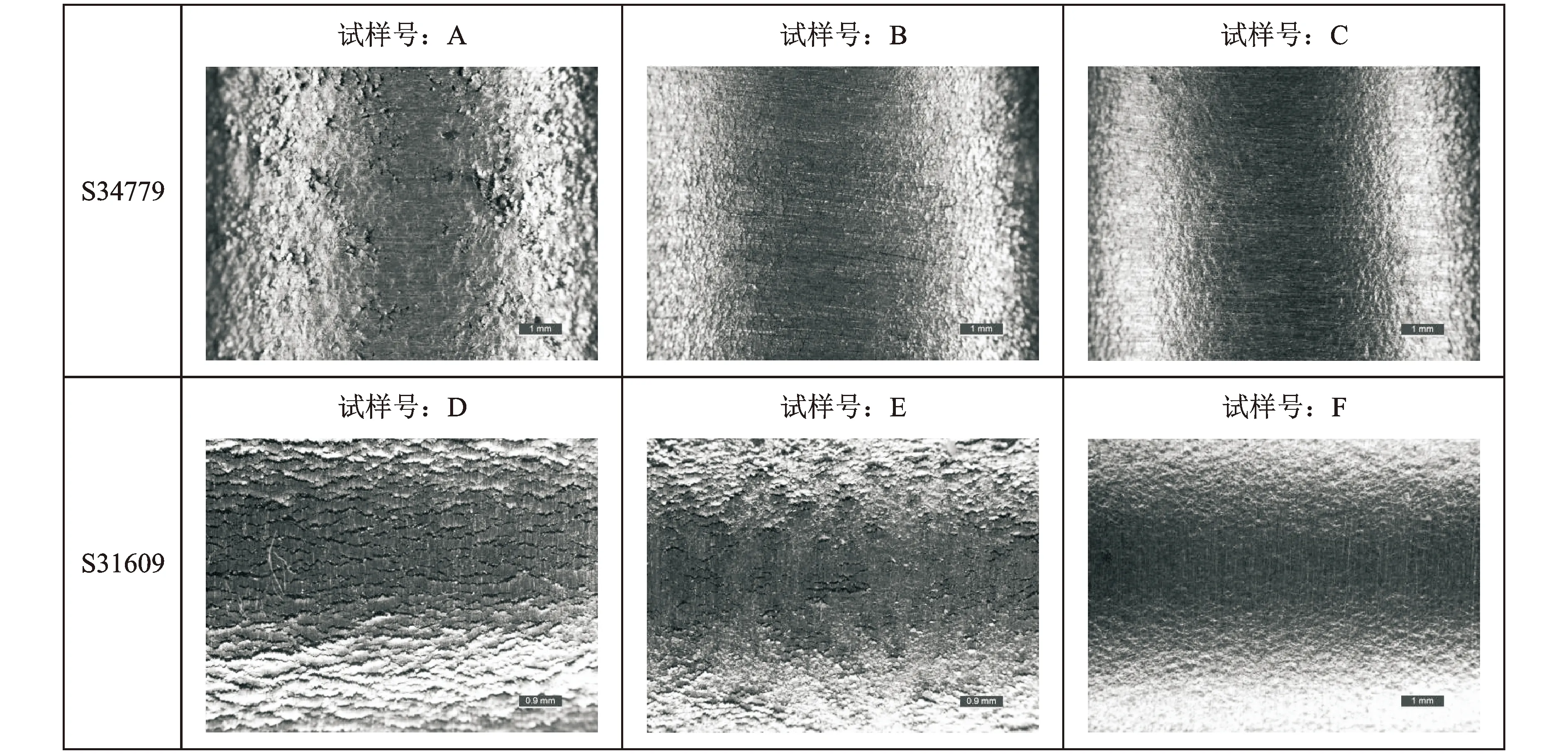

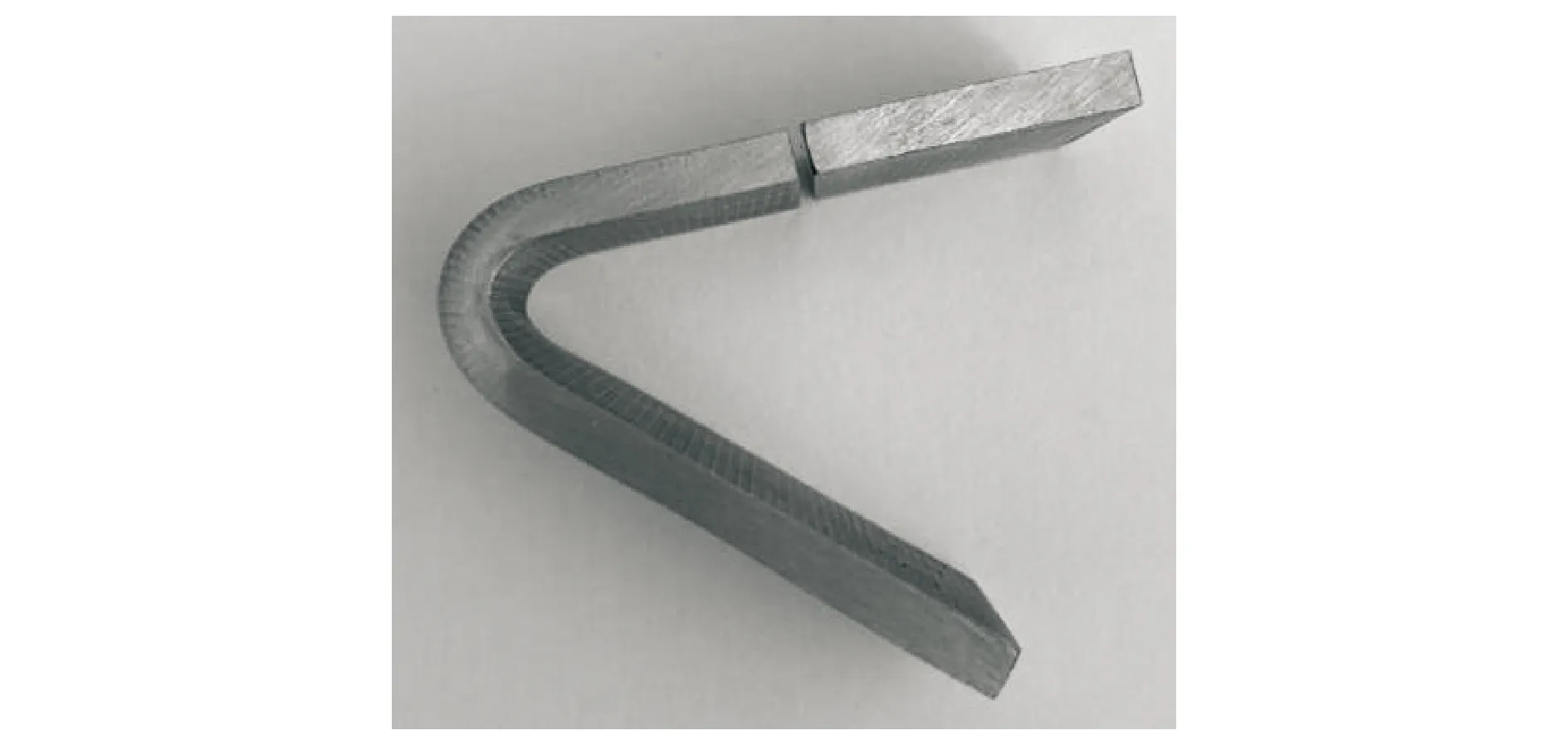

1.2 取样示意图及电解设备

图2为金相试样的取样位置,均取自晶间腐蚀试样的非弯曲部位;图3为使用的电解设备。

图2 取样位置

图3 电解设备

1.3 实验内容

除浸蚀时间外,其他电解浸蚀的实验参数均采用GB/T 4334-2020方法A中给定的参数,即电解溶液:10%草酸、电流密度:1 A/cm2、阴极:不锈钢板、阳极:金相试样、浸蚀溶液温度20-50 ℃。方法A中给出的浸蚀时间90 s对于已经过铜-硫酸铜-16%硫酸溶液煮沸20 h的试样不适用,可能造成试样过腐蚀,故而设计了不同的电解浸蚀时间从10-90 s,每10 s为一间隔,金相观察同一位置的晶粒形态并作对比,得到最适宜的浸蚀时间,同时测量该浸蚀时间下的腐蚀深度。

2 观察与分析

在室温下,w(C)在奥氏体不锈钢中的溶解度约为0.02-0.03%,因此C含量偏高的不锈钢只有在淬火状态下C才能固溶在奥氏体中,以保证其具有较高的化学稳定性。然而奥氏体不锈钢在450-850 ℃(敏化温度)时,在晶界处会连续析出碳化物Cr23C6,C在奥氏体中的扩散速度远大于Cr在奥氏体中的扩散速度,故而析出的碳化物中的Cr原子多为晶界附近,这就导致晶界附近出现贫Cr,更易产生晶间腐蚀倾向。

钢种为S34779的试件因其化学成分中含有稳定化元素Nb,按照GB/T 4334-2020方法E在进行铜-硫酸铜-16%硫酸晶间腐蚀试验前需经过敏化处理。金相试样A-C均截取自经过了铜-硫酸铜-16%硫酸晶间腐蚀试验后的试件,故而在电解浸蚀前试样的表面部分应已存在一定程度的腐蚀,在进行电解浸蚀时试样表面的晶界轮廓应比试样内部更深更宽(即沟槽状组织),这也是进行腐蚀深度测量的依据。

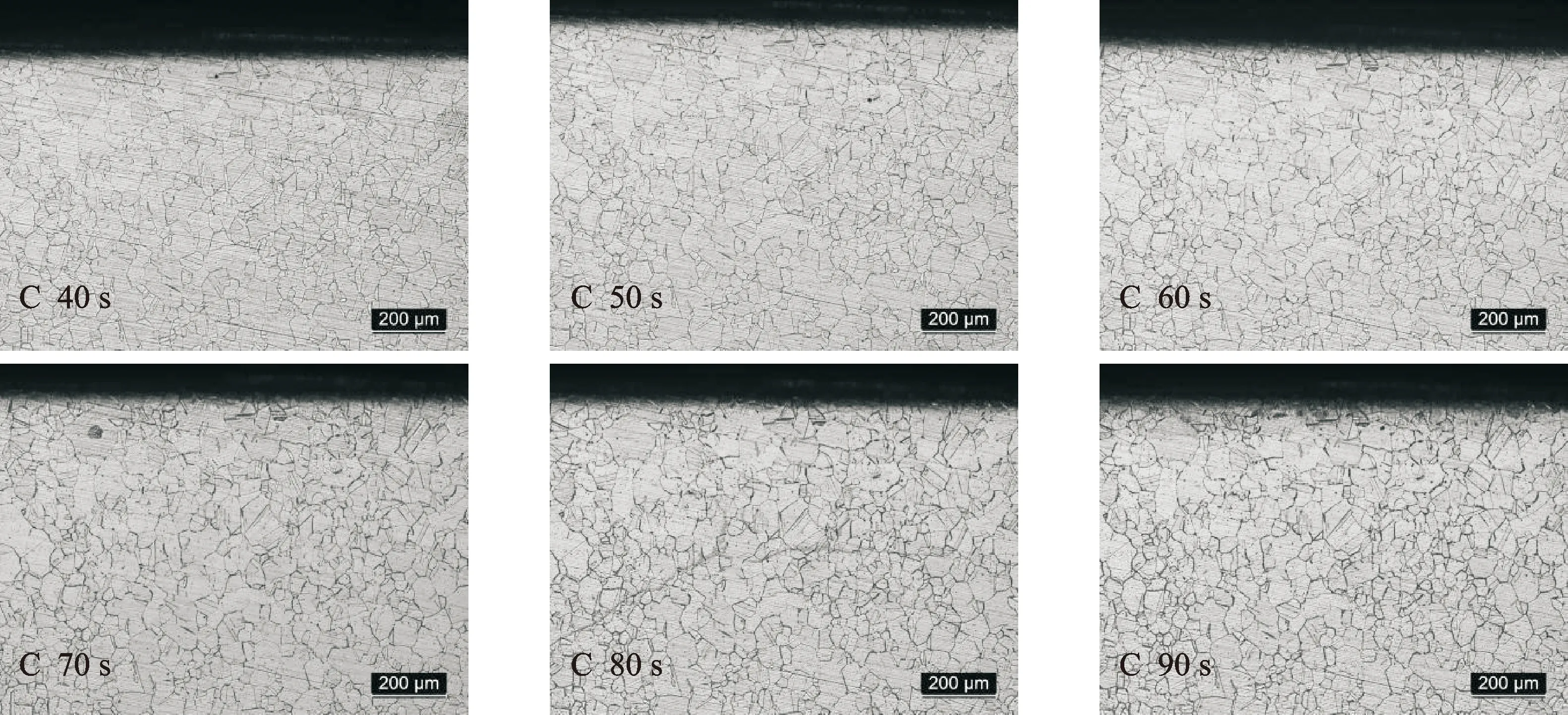

如图4-5可示,试样电解浸蚀10 s、20 s,试样的晶界轮廓并未完全显现;电解浸蚀30 s、40 s,试样的晶界轮廓已基本完全显现,试样的表面晶界出现沟槽状组织,而在内部晶界仍基本呈现台阶状;电解浸蚀50 s、60 s,试样内部晶界已出现部分沟槽,已影响到腐蚀深度的测量;电解浸蚀80 s、90 s,试样内部晶界基本已呈现沟槽状。如图6所示为弯曲法评定合格的试样,通过观察可以发现随着电解浸蚀时间的增加,试样表面和内部的晶界形态并没有太大的差异;电解浸蚀至60 s时才观察到少许沟槽状组织。

图4 试样A电解浸蚀10-90 s (×100)

图5 试样B电解浸蚀10-90 s (×100)

图6 试样C电解浸蚀10-90 s (×100)

S31609的试件其化学成分不含稳定化元素且w(C)大于0.030%,故而在进行铜-硫酸铜-16%硫酸晶间腐蚀试验前无需敏化处理。图7-9为试样D-F电解浸蚀30-80 s的金相照片,借鉴试样A-C的电解浸蚀经验,未对浸蚀时间10 s、20 s和90 s做实验。

图7 试样D电解浸蚀30-80 s (×100)

如图7所示,试样D电解浸蚀30 s、40 s依旧效果最佳,因其本身晶间腐蚀严重,故而在电解浸蚀30 s、40 s下其内部晶界仍能看见沟槽状组织;电解浸蚀60-80 s,已可见晶粒脱落的现象,明显已过腐蚀,晶粒脱落处已在图中标记出。试样D所呈现的晶界状态测量腐蚀深度已没有太大的意义。

图8中试样E在电解浸蚀30 s、40 s下,试样表面晶界轮廓与内部对比鲜明,达到了便于测量的理想状态。随着浸蚀时间的增加,试样内部的晶界轮廓也逐渐出现沟槽状。

图8 试样E电解浸蚀30-80 s (×100)

如图9所示试样F为弯曲法评定合格的试样,试样电解浸蚀30-50 s依然为台阶状组织,未观察到沟槽;电解浸蚀至60 s时方可观察到少许沟槽。

图9 试样F电解浸蚀30-80 s (×100)

3 腐蚀深度测量

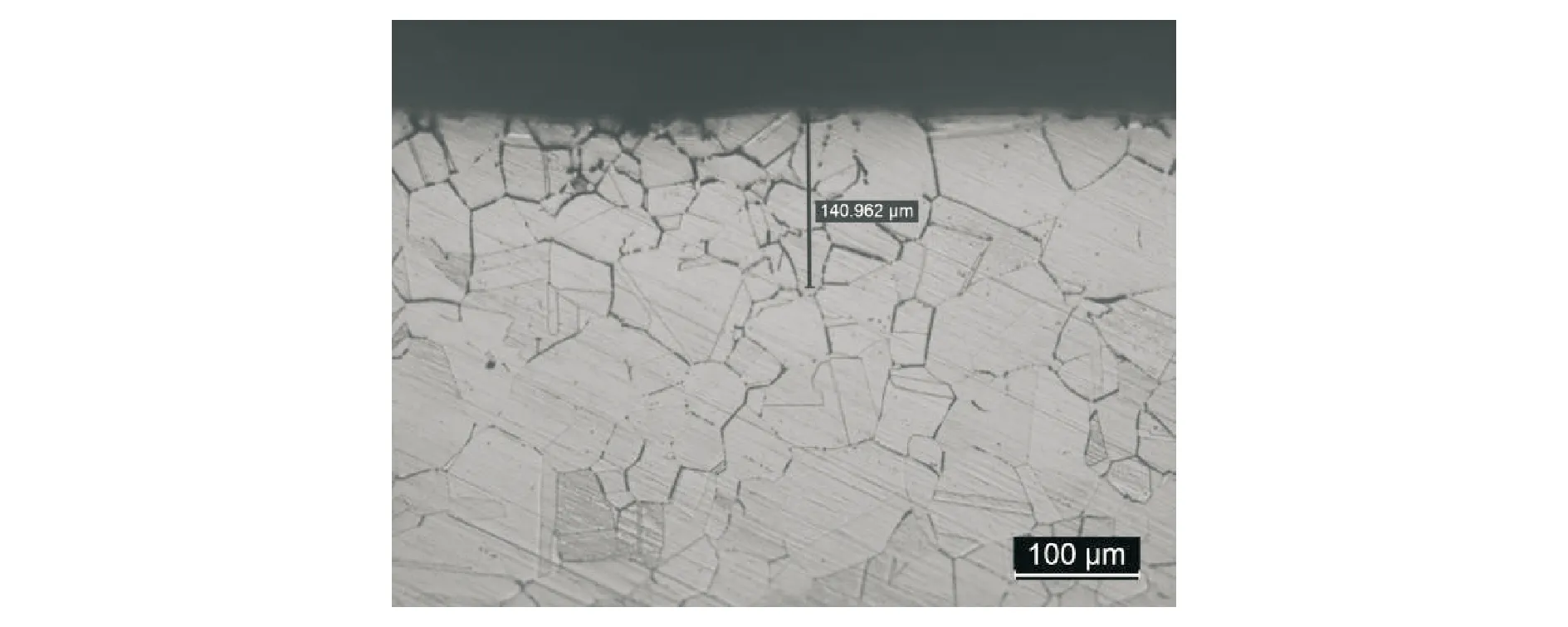

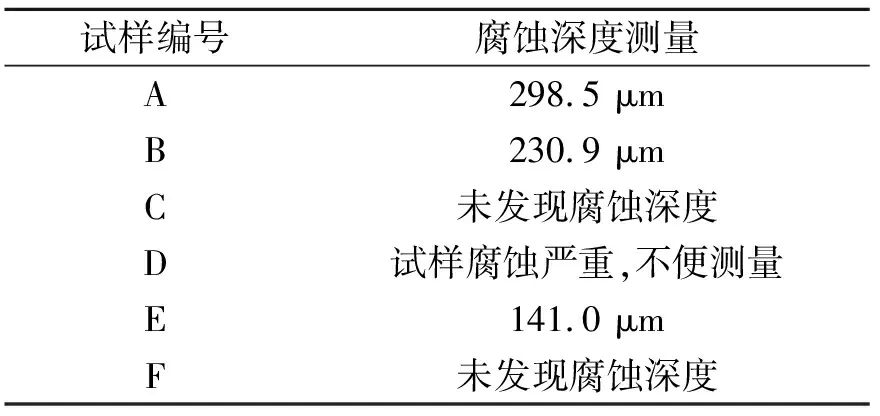

腐蚀深度的测量存在一定的主观性,受限于不同试验人员的观察和理解,且易受到浸蚀时间和测量位置的影响,故而深度测量的数据存在偏差。仅以试样E为例向大家展示测量深度金相图片以作参考,如图10所示;对于其他试样,仅给出测量结果,如表2所示。

图10 试样E电解浸蚀35 s (×200)

表2 电解浸蚀30-40 s试样A-F腐蚀深度测量数据

4 结论

(1)对于铜-硫酸铜-16%硫酸晶间腐蚀试验金相法,参照GB/T 4334-202方法A的电解浸蚀90 s是不合理的,易造成试样过腐蚀的情况,同时也会使得深度测量的结果偏大。

(2)铜-硫酸铜-16%硫酸晶间腐蚀试验金相法,最适宜测量的电解浸蚀时间为30-40 s(其他电解参数参照GB/T 4334-202方法A)。

(3)表2提供了一些不同程度晶间腐蚀试样的腐蚀深度测量数据,可供参考。