120-150 mm Q390ME特厚板的研制

2022-01-07邱保文

滕 达, 邱保文,2

(1.南京钢铁股份有限公司, 江苏 南京 210035; 2.高端钢铁材料江苏省重点实验室, 江苏 南京 210035)

引 言

高强高韧性的特厚板应用越来越广泛[1-2]。随着强度的提高,特厚板的微观组织由铁素体加珠光体向贝氏体和(或)马氏体转化,其中尤以贝氏体和针状铁素体组织引人关注。低碳贝氏体和针状铁素体因其高强韧匹配,在钢板的组织设计中越来越得到重视[3-6]。

因连铸坯厚度限制,100 mm以上特厚钢板心部变形小,晶粒粗大,低温韧性难以保证。单纯添加贵重合金元素Ni、Cu等来韧化基体,成本将难以承受。在各类产品标准中,对特厚板心部性能,尤其是冲击性能一般不做要求。但是在复杂受力条件下,心部低温韧性不足将带来严重的安全隐患,威胁到结构的稳定性和安全性[7]。

本文主要针对GB/T 1591-2018中>100-120 mmQ390ME特厚板以针状铁素体组织调控性能,在低合金化基础上获得了保心部性能的节约型高强特厚板,并将厚度提高到150 mm,为国家标准的更新、相关品种规格扩展提供了坚实基础。

1 特厚板成分设计

1.1 Q390ME的标准要求

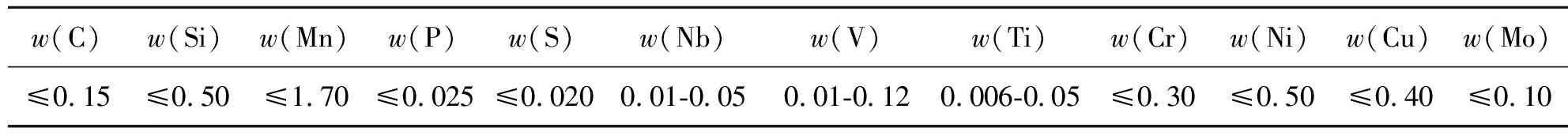

在GB1591-2018中,对热机械轧制Q390ME钢的熔炼分析化学成分要求如表1所示。

表1 Q390M化学成分要求/%

同时,Q390ME的碳当量CEV和焊接裂纹敏感性指数Pcm应符合表2的规定。

表2 热机械轧制或热机械轧制加回火状态交货Q390M的CEV和Pcm

这里CEV(%)=w(C)+w(Mn)/6+w(Cr+Mo+V)/5+w(Ni+Cu)/15,Pcm(%)=w(C)+w(Si)/30+w(Mn)/20+w(Cu)/20+w(Ni)/60+w(Mo)/15+w(V)/10+5w(B)。

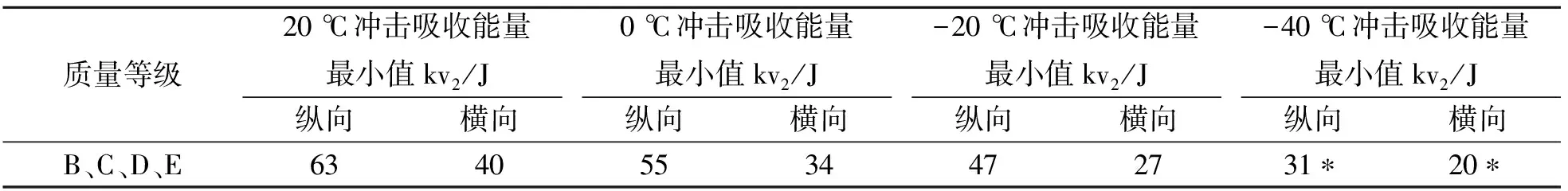

Q390M的拉伸性能应符合表3的规定。冲击性能应符合表4的规定。

表3 热机械轧制或热机械轧制加回火状态交货Q390M的拉伸性能a

表4 夏比(V型缺口)冲击试验的温度和冲击吸收能量

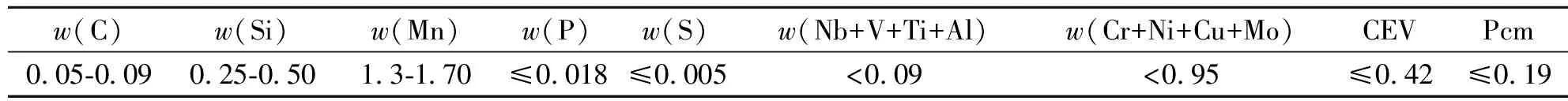

1.2 Q390ME特厚板的化学成分设计

实践说明,采用铁素体加珠光体组织设计,对于100 mm以上特厚板,强度随板厚增加,下降太快,容易导致强度不合。采用珠光体强化,需要珠光体组织占主导,并且大量珠光体的存在严重损害低温冲击性能,E级质量得不到保证。将珠光体替换成高强度贝氏体或者针状铁素体组织,在强化基体,提高强度的同时,也降低碳当量CEV,避免了珠光体对低温冲击的不利影响。基于这种思路的特厚板化学成分设计如表5所示。

表5 >100 mm Q390ME设计化学成分/%

2 特厚板工艺设计

2.1 工艺路线

结合南京钢铁股份有限公司一炼钢厂和5 m产线的特点,采用工艺路线如下:铁水预脱硫—150 t转炉—LF精炼—RH真空脱气—连铸—铸坯加热—除鳞— 5000 mm轧机轧制—ACC—堆冷—表面检查—精整—探伤—性能检测—入库。

2.2 冶炼工艺

入转炉前铁水经喷镁粉脱硫,保证w(Si)≤0.005%;转炉冶炼终点w(C)≥0.04%,出钢w(P)≤0.020%,保证冶炼终点C-P -T协调出钢;LF精炼的脱氧剂采取电石、铝线、硅锰铁粉脱氧,确保白渣保持时间≥15 min。

RH真空脱气,在5 mBar真空度下脱气时间≥15min;连铸保持过热度8-30 ℃,液位、拉速、冷却水量保持稳定,铸坯厚度为320 mm。

2.3 铸坯加热

铸坯加热温度1100-1200 ℃,保温时间40 min,总加热时间按0.8-1.5 min/mm计算。

2.4 轧制工艺

采用两阶段轧制,一阶段轧制温度≥1000 ℃,二阶段轧制工艺如表6所示。

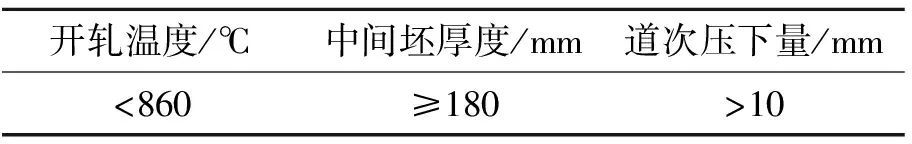

表6 特厚板二阶段轧制工艺

2.5 控冷工艺

采用强控冷,冷却水量>10000 m3/h。返红温度低于320 ℃。

2.6 堆垛缓冷

控冷后直接堆冷,时间≥96 h。降低因快速冷却产生的残余应力,同时也降低钢板心部氢的含量,改善钢板探伤缺陷。

3 特厚板金相组织

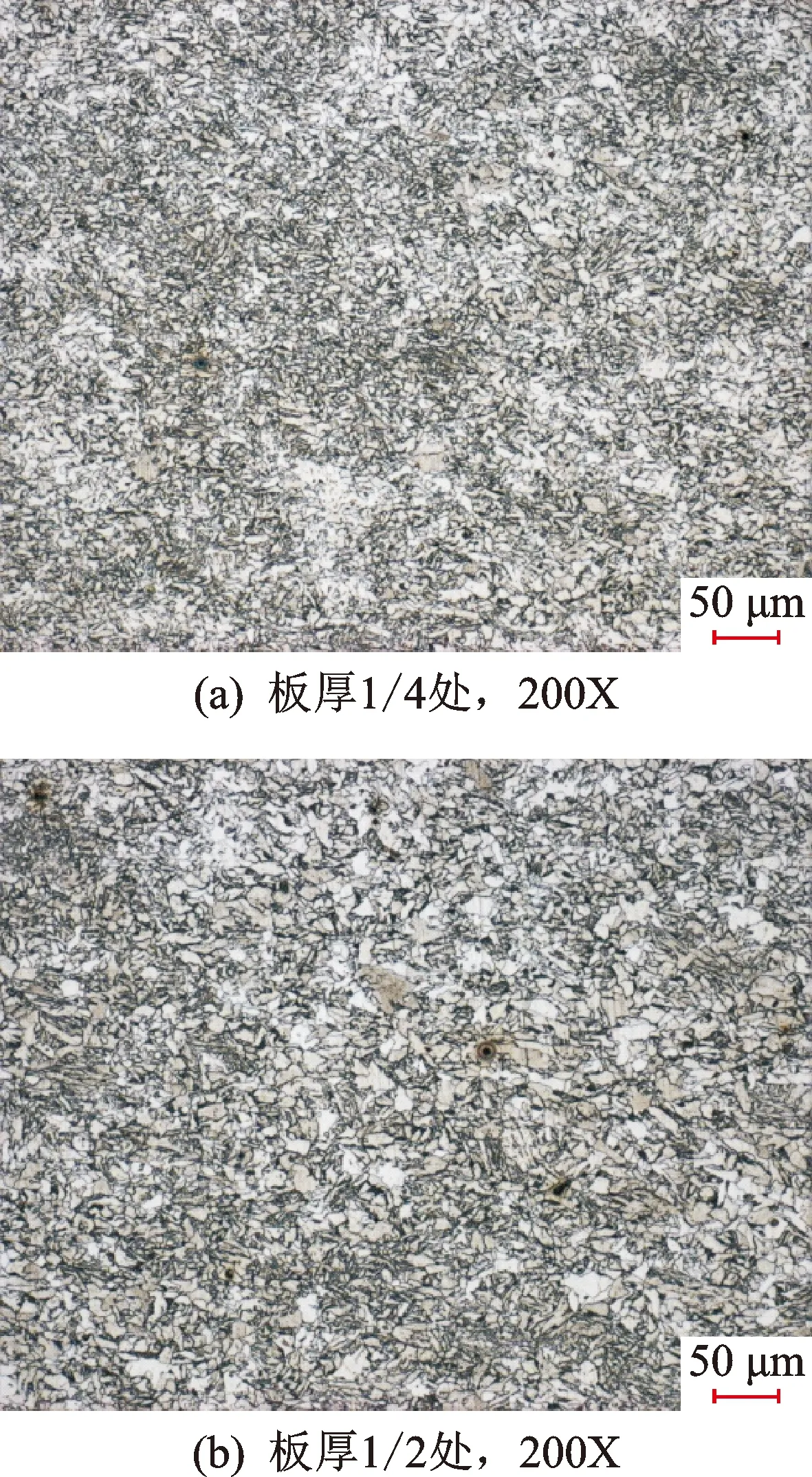

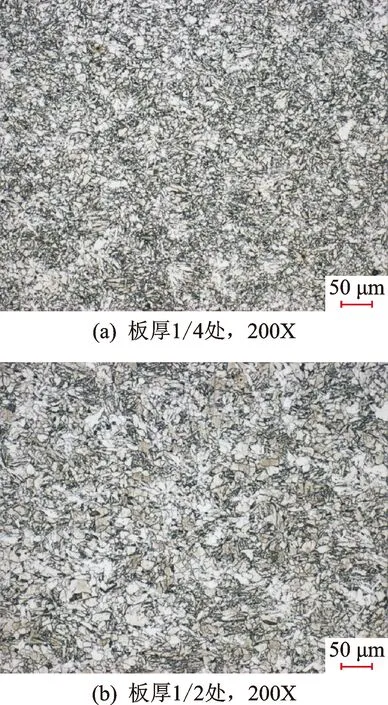

取全厚度金相样,观察钢板厚度1/4、1/2处金相,如图1和图2所示。

在图1和图2中可以发现大量杂乱无章、出现不规则形态、难以辨认的组织,也无法清晰观察到渗碳体,属于无碳化物贝氏体。

图1 120 mm特厚试制板微观组织

图2 150 mm特厚试制板微观组织

对于无碳化物贝氏体,大量冶金界人士称之为“针状铁素体”[8-10]。针状铁素体的一个重要特点,是其伴生的碳化物形态远不如贝氏体组织那么规整,而且数量很小,以致难以鉴别出渗碳体的存在。用光学金相显微镜观察,针状铁素体组织是杂乱无章的,难以辨认结合试制板化学成分和金相特征,本文采用针状铁素体表征试制板中的贝氏体。

从图1和图2可以知道,在板厚1/4处,针状铁素体的含量约2/3,超过了铁素体,成为主控组织;在板厚1/2处,针状铁素体的含量下降到约1/3,铁素体组织增多,超过针状铁素体,成为主控组织,但其晶粒尺寸并不均匀,对低温韧性不利,相对板厚1/4处,提高了韧脆转变温度。

4 特厚板力学性能

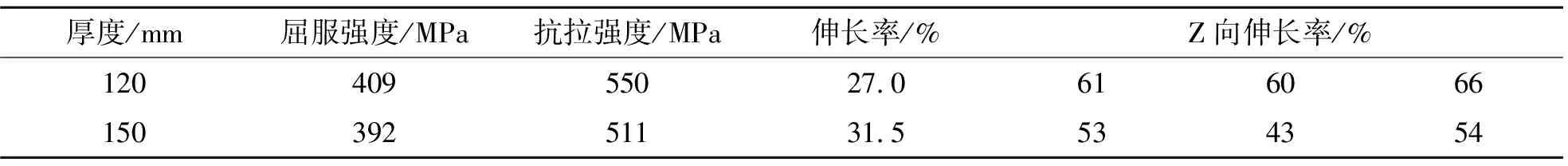

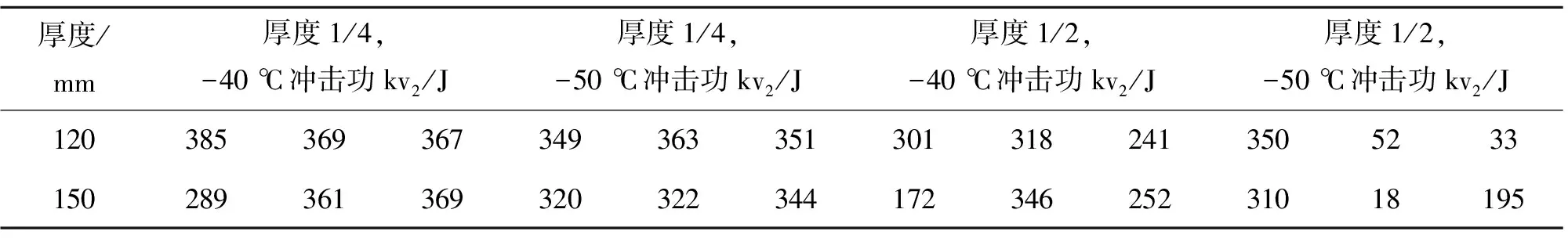

120 mm和150 mm厚Q390ME试制板的力学性能如表7和表8所示。

表7 特厚试制板实物拉伸性能

表8 特厚试制板实物冲击性能

通过表7和表8可以知道120-150 mm厚试制板拉伸性能合格,Z向性能达到Z35级。从板厚1/4和1/2处低温冲击吸收能量来看,-40 ℃具有优秀的表现,-50 ℃依然合格。相对地,120 mm厚试制板比150 mm厚试制板的各项性能要好。

通过合金成分的合理设计和最佳控轧工艺参量的选择,利用轧制过程中的晶粒细化、相变和位错强化、固溶强化、沉淀强化、亚晶强化等机制,能够获得性能优良的120-150 mm厚Q390ME特厚板。尤其是针状铁素体在光学金相显微镜下观察不象贝氏体组织那样,不存在明显的原始奥氏体晶界网络,避免了大角晶界所存在的沉淀物或夹杂偏析造成的脆性,从本质上赋予针状铁素体钢比贝氏体钢有较高的冲击断裂功和较低的脆性转变温度[11-12]。

5 结束语

采用合理的化学成分设计,在较低碳含量时,配合中等Mn含量设计,加上Cr、Ni、Mo、Cu改变过冷奥氏体转变动力学特征,在变形配合下,促进针状铁素体的形成,取代珠光体,在强度提高和低温韧性改善方面可以同时兼顾。

150 mm厚Q390特厚板性经针状铁素体组织调控后性能优异,E级质量有充分的保障。GB/T 1591中Q390ME 规格能够扩大到150 mm,同时在国家标准中对心部性能做出限制,对中国特厚板高质量发展可以起到引领作用。