巴润矿矿岩混合爆区爆破分离技术研究

2022-01-07宋德林王德胜郭建新顾春雷付明宇丁航行4

宋德林 张 浩 王德胜 郭建新 顾春雷 付明宇 丁航行4

(1.内蒙古科技大学矿业与煤炭学院,内蒙 古包头 014010;2.北京科技大学土木与资源工程学院,北京 100083;3.内蒙古包钢钢联股份有限公司巴润矿业分公司,内蒙古 包头 014080;4.东北大学资源与土木工程学院,辽宁 沈阳 110819)

在露天台阶爆破采矿中,矿石与岩石是经常混杂赋存,若采用松动爆破方法开采只能将爆区矿石整体向一个方向移动,造成矿石与岩石混杂在一起,难以有效分离[1]。尤其是在矿石与岩石的过渡区,电铲挖掘时难以分辨,造成矿石损失贫化大,为此露天矿山开始采用爆破分离技术。爆破分离技术最早在上世纪60年代初期美国的McCoy矿[2]进行试用,到上世纪80年代初期,美国、澳大利亚等国的露天矿逐渐试用此技术[3]。2004年Orica公司利用I-kon数码电子雷管在美国加尼苏达州成功进行了矿岩分离爆破试验,爆破后矿石与岩石区分明显[4]。随着爆破技术的不断发展与优化,陈冲[5]认为矿岩分离爆破技术可以控制岩石运动的方向,省去了后期矿岩分离的工作过程,提高了露天采矿效率。滕潇等[6]通过实验对比论证了爆破分离技术比传统爆破技术的出矿质量高出25%左右。郭建新等[7]对矿岩混合爆区进行PFC数值模拟,验证了分离爆破技术可实现矿岩边界沟槽分离、爆区中部堆聚的良好效果。余铁钢等[8]针对瓮福磷矿英坪矿段掘沟宽度小的现状,采用导爆雷管爆破,控制岩石爆破移动方向,取得矿岩分离的效果。李顺波等[9]从应力波相互作用关系和自由面形成所需时间两方面对矿岩分离爆破毫秒延时时间进行分析,并通过现场试验得到设计矿岩分界线两侧的炮孔同时起爆可以形成沟槽,有效降低矿山的损失贫化率。傅洪贤等[10]在露天矿高台阶抛掷爆破时通过“图解法”模型确定爆破参数,得到了良好的现场效果。综上所述,国内外的成功案例与理论研究为巴润矿的矿岩分离开采提供了宝贵经验。

1 工程概况

巴润矿是我国的超大型露天矿山,矿种众多且产状形态复杂,数十种稀土、铁矿类矿种形成了数百个矿体,矿体之间相对独立,空间上彼此交联。众多矿种中,经济、战略价值巨大的多种稀土矿物,受目前选矿分离技术的限制,暂时无法有效提取利用,同时作为战略资源又不能随意排弃,因此在开采铁矿石的同时,需要将众多稀土类矿种统筹考虑,一并综合开采,将其先预存起来。若采用国内其他矿种单一、矿体结构简单的大型露天矿大区微差爆破的经验模式将造成各类矿、岩石相互混入,有用矿石回收率低、贫化率高的现象。为了解决此问题,矿山拟采用爆破分类技术,实现矿石和岩石定向堆积分离、爆堆集中、矿岩边界沟槽明显的效果,方便铲装,减少矿岩混杂。

2 爆破分离技术的基本原理及实现过程

2.1 爆破分离技术的基本原理

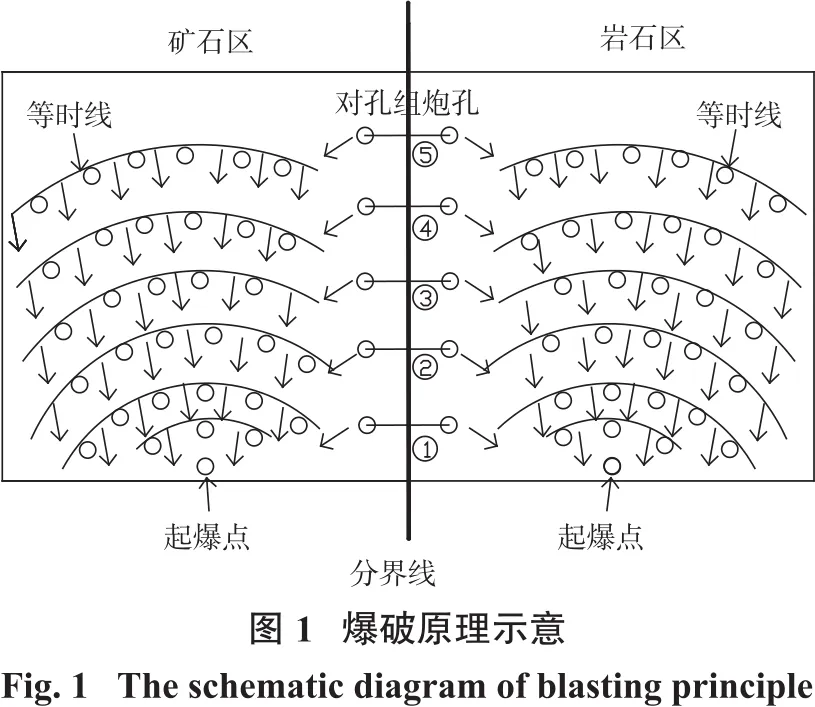

根据最小抵抗线原理,爆破抛掷堆积的主导方向为最小抵抗线方向。实现矿岩混合爆区一次爆破分离,需要矿岩分界处的矿石与岩石向相反方向抛掷堆聚,即矿岩界线两侧相邻炮孔起爆时应具有方向相反的自由面,使最小抵抗线方向背离。

选择矿岩交界两侧矿、岩区的似中心部位炮孔作为起爆“0”点,以该起爆点为几何中心进行“V”型起爆。中心炮孔先起爆,周围炮孔向此起爆点等时线毫秒延时起爆,实现周围炮孔起爆后向矿岩体中心区域堆聚的爆破堆聚效果。对于矿岩交界区域,沿边界线在矿石区与岩石区各布置一排竖向炮孔,然后对跨越矿岩分界线的2个对孔组炮孔实施长延时同时起爆,爆破后可以形成以2孔中部双侧抛掷漏斗分离和向前掷堆聚的效果,多排对孔组炮孔有序起爆后将形成沿矿岩交界线的深凹沟槽,实现矿岩体的边界爆破分离效果。爆破分离原理示意如图1所示。

2.2 实现过程

第一步,确定矿岩分界线。结合爆区情况,在矿、岩混合爆区对炮孔岩粉逐一取样化验,综合考虑矿石品位化验结果和爆区立剖面图上的矿、岩产状分布,精准划分矿、岩体的边界范围。

第二步,炮孔布置及爆破设计。在矿、岩各自区域按照露天矿深孔台阶平面布孔方式设置炮孔,实施“V”型起爆技术。以矿岩体的中心部位炮孔为起爆点,中心炮孔先起爆,周围炮孔向此起爆点等时线毫秒延时起爆。在矿岩分界线两侧设置对孔组炮孔,同组孔实施长延时同时起爆,延时时间一般大于110 ms。

第三步,精确铲装。在矿岩混合爆堆中,利用矿岩边界指示系统和沿分离沟槽纵深挖掘的出矿技术,实现矿岩混合爆堆的精准挖掘。

3 巴润矿矿岩分离爆破技术的应用

西采场北帮牙16(1 426~1 440 m)爆区位于巴润西采场北部,爆区地质岩性组成复杂,岩种多样,主要含有白云石型混合矿、含铁岩以及稀土等多种岩性,且规模储存量上存在差异,不同岩性之间的倾角多呈急倾斜产状。矿山在该爆区试验应用分离爆破技术,爆区下盘设计高程为1 427.5 m,上盘平均高程为1 441.12 m,台阶平均高度为13.62 m,台阶顶面坡度较小,高低起伏不大,呈东西向水平分布,爆区面积为6 213.81 m2。

3.1 爆区矿岩体边界确定及区域划分

矿岩混合爆区矿岩体的产状、形态复杂,表现在台阶立面、剖面上矿岩相互穿插,台阶分层平面图上矿岩边界交互,常出现矿体中夹岩,岩体中有规模不等矿体等现象;另一方面,直接回收的铁矿石又存在品位随空间位置不同而异的普遍现象,因此仅靠爆区分层和剖面图难以准确划分矿岩体边界。基于上述情况将在矿岩混合爆区对炮孔岩粉逐一取样化验,按照矿石品位化验结果和爆区立剖面图上的矿岩产状分布综合考虑,精准圈定矿岩体的边界范围,以此作为矿岩爆破分离的基础资料。通过对现场孔位取样,进行钻孔岩粉化验检测,确定西部区域为高品位的白云石型混合铁矿体(TFe≥28%),中部区域为白云岩石区,东部区域主要为稀土以及部分矿石区。依据化验提供爆区质量图,结合本爆区实际地质构造情况,将爆区划分为西侧矿石区以及东侧岩石区两大部分,如图2所示,制定矿岩混爆区爆破分离技术方案。

3.2 爆破分离炮孔及爆破参数设计

如图2所示,爆区采用跨边界多自由面长延时同时起爆技术以及矿岩各自区域“V”型起爆技术。在矿岩边界区域,跨边界对孔前采用150 ms长延时,在跨边界对孔前矿岩体得到充分抛掷之后,为该区域创造更多瞬时自由面,达到边界处矿岩体向前抛掷同时也向两侧抛掷运动的目的。在矿石区和岩石区部位,采用“V”型起爆技术,实现各自区域矿石、岩石堆积,在跨边界有序长延时同时起爆爆破分离基础上实现矿岩体沿等时线方向集中区域的堆积效果,起到降低贫化率的作用。因此本区采用孔间延期40 ms,排间1~3排延期80 ms,4~5排延期100 ms进行爆破设计,同时孔间距离为8.0 m,排间距离为6.0 m。该区采用310 mm牙轮钻机进行钻孔,平均孔深为16.0 m,采用连续装药,装药高度设计为10.0 m左右,堵塞高度设计为6.0 m左右,超深为2.0 m。

3.3 爆堆测量及分析

爆破后对采场内矿岩石的破碎、抛掷堆积及矿岩分离情况进行现场观测,如图3(a)所示。该爆区爆破分离结果明显,在矿石区与岩石区交界处产生明显的深凹沟槽,因边界两侧长延时150 ms,为跨矿岩边界处炮孔起爆创造良好的抛掷空间,有利于矿岩体向两侧抛掷运动。因排间微差时间的设置,爆堆整体向前抛掷,最终达到边界处明显分离的效果。在“V”型起爆方式实施时,矿石沿等时线方向进行抛掷运动,爆堆的聚积有利于电铲的开采作业。爆区整体爆破破碎均匀,大块较少,说明爆破分离设计较合理。爆区爆破之后,采用GPS进行爆堆高程测量,从三维高程图3(b)可以看出,在爆区西侧形成连续堆积的矿石爆堆,在爆区东侧形成连续的岩石爆堆,在中部矿岩分界线附近,产生一条明显的深凹沟槽。依据后续数据处理,在沟槽处绘制剖面图,依据图3(c)中可以测得沟槽宽度在8.0 m左右,矿石堆顶点距离沟槽高程差9.0 m左右,岩石堆顶点距离沟槽高程差有5.0 m左右,未产生后冲现象,进一步说明此次爆破分离技术方案设计合理,同时有效地在分界线处产生沟槽,降低矿石贫化率。“V”型起爆方式得到良好应用,较好地实现矿石、岩石各自堆积。

4 混合爆堆矿岩边界精准指示及铲装

为了改善矿岩混合爆区电铲对矿岩分离爆堆的精准挖掘问题,实现对爆堆中矿石边界的精确挖掘控制,以防挖掘过程造成破碎矿岩石的二次混合,在矿岩混合爆堆中,实施矿岩指示+沿分离沟槽纵深挖掘的出矿技术方案,实现矿岩混合爆堆的精准挖掘,降低混合爆堆的矿石贫化。

4.1 混合爆堆矿岩边界精准指示

为了电铲司机清晰地辨识混合爆堆的矿石和岩石,采用矿岩边界指示系统,爆破前放置于矿岩交界矿石侧炮孔堵塞段的指示器,被爆破抛掷堆积于矿岩分离沟槽的矿石堆中,当电铲铲装到爆堆中指示器附近时,安装在电铲上的接收器可以显示指示器号码,提示电铲司机按照矿岩石的实际堆积边界挖掘装车,降低铲装过程中矿石贫化概率,指示器和接收装置如图4所示。

西采场北帮牙16(1 426~1 440 m)爆区,在矿岩分界线和矿石中选取15个炮孔(分界线处炮孔4个,矿石中炮孔11个),共安放指示器20个。其中矿岩分界线处每个炮孔安放2个指示器,其余每个炮孔1个指示器。指示器安放于堵塞段,深度为0 m、1 m、2 m、2.5 m、3 m、4 m不等。指示器监测首先由人工持手持式信号监测仪在爆堆巡回搜索,发现爆堆表面指示器,其他指示器通过安装于电铲上的指示器监测系统在挖掘过程中监测发现。从爆破到出矿结束共监测到指示器11个,其中通过人工搜索、捡取指示器2个,指示器完好,通过指示器监测系统监测到指示器9个。监测到的11个指示器安放于矿岩分界线的6个,矿石中的5个,炸药中的2个指示器均未监测到,指示器回收率为61.1%(不包含安放于炸药中的2个指示器),验证了指示器系统指示爆破后矿岩界线的可行性。爆区指示器放置信息、监测结果如图5所示。

4.2 矿岩混合爆堆铲装方式

在矿岩混合爆堆中,传统的条带式采装容易使破碎矿石和岩石在电铲铲装中相互混合,进一步增加矿石的贫化。为了避免混合爆堆铲装过程中破碎矿石和岩石相互混合,同时考虑到混合爆区已实现左右深凹沟槽分离、前后分离堆积的效果,提出了结合指示器边界指示的条带挖装方式。在矿岩石分界爆堆处沿沟槽方向纵深适度超深挖掘,控制电铲超深挖装≤5 m左右,先挖净沟槽一侧的岩石后再挖矿石,可以大幅降低矿石和岩石在条带顺序挖掘时矿石和岩石的无序混合,降低矿石贫化率。

4.3 爆区出矿指标

该爆区地质矿量115 980 t,地质品位35.5%,采用太重集团20 m3电铲出矿,最终采出矿122 670 t,采出矿石平均品位34.79%,贫化率2.0%。

5 结 论

(1)采用钻孔岩粉取样化验结果与爆区立剖面图相结合的方法,圈定混合爆区内矿岩体的边界,为混合爆区矿岩爆破分离设计提供了基础依据。

(2)采用矿岩体中心的多点V型起爆方式,同时配合跨越矿岩边界有序长延时对孔起爆技术,实现矿岩混合爆区一次爆破在矿岩交界处深凹沟槽分离、矿岩体中心堆聚的高效分离目标。

(3)在跨越矿岩交界矿石侧炮孔的堵塞段,按照最大埋深不超过4.0 m安放指示器,安放在电铲上的监视器能准确识别、捕捉指示器的信号,对于不易辨识矿岩石爆堆的精准挖掘提供了技术支撑,为降低矿岩混合爆堆的矿石贫化率提供了技术保障。

(4)沿矿岩分离沟槽纵深挖掘及先挖岩石后挖装矿石的出矿方式,配合深凹分离沟槽效应缩减了矿岩石交界处散体的摊堆距离,降低了矿石与岩石的互混。