修复-润滑双功能微胶囊/环氧树脂复合材料的摩擦学性能研究

2022-01-07王卉昱孙旭辉孙戴鑫

魏 彬 王卉昱 孙旭辉 孙戴鑫 张 琳*

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.北京化工大学 机电工程学院,北京 100029;3.清华大学 摩擦学国家重点实验室,北京 100084)

引 言

在航空航天、石油化工、汽车工程等领域中,关键零部件(如齿轮、轴承等)在工作时不可避免地出现摩擦磨损问题,这在很大程度上影响着设备的使用寿命和生产效率,严重时会对工作人员的生命安全造成威胁。因此,开发耐磨、减摩的润滑材料十分重要。聚合物是一种能满足特殊工况的新型润滑材料,具有质轻、摩擦系数低、耐腐蚀等优点,但聚合物存在耐磨性差、运行寿命短等缺点而难以广泛应用[1]。因此,研究具有修复、润滑、耐磨作用的聚合物基润滑复合材料具有重要意义。

固体自润滑材料是利用固体粉末、薄膜或某些核壳结构来减少两承载表面间摩擦磨损作用的一种新型材料,在工作中无需添加额外的润滑剂,依靠自身就可以提供持续的润滑作用。目前常用的聚合物基自润滑材料主要分为两种,一种是多孔储油材料,它通过将基体材料制成多孔或采用多孔基体材料浸渍润滑油的方式而达到自润滑的目的。Wang等[2]通过模塑浸出和真空抽吸技术制备了由离子液体掺入的具有纳米微孔结构(N-MPS)的多孔自润滑聚醚醚酮复合材料(PSPC),实验与模拟测试结果表明,当孔隙率为16.8%时PSPC的润滑效果最好。Wang等[3]采用冷压烧结工艺制备了多孔聚酰亚胺(PI)并研究了其含油性、供油性及摩擦学性能,结果表明,多孔PI内储存的油主要通过热膨胀而不是离心力作用释放,随着孔隙率的增加,多孔储油材料的减摩降温效果明显。但是,该多孔PI材料的储油量有限,很难长时间保证摩擦界面的润滑性。多孔储油材料相比传统材料极大地增强了材料的自润滑及耐磨特性,但是材料的孔隙分布、孔隙大小及孔隙率对材料力学性能的影响作用仍不明确。另一种聚合物基自润滑型材料通过在基体材料中添加液体微胶囊或固体纳米粒子的方式而实现材料的自润滑功能。Zhang等[4]将润滑剂聚α烯烃(PAO)封装在聚合物外壳聚苯乙烯中制备了新型微胶囊自润滑材料,与环氧树脂(EP)相比,该复合材料的润滑性能与抗磨损性能均得到了极大提升。杨保平等[5]合成了以甲基硅油为芯材的微胶囊,并将其浇注聚合在环氧树脂中得到自润滑复合材料,与环氧树脂相比,其摩擦系数和磨损率分别降低了57.68%和45.2%。White等[6]在2001年首先提出利用微胶囊技术将修复剂包封在高分子膜内制成自修复微胶囊,形成具有核壳结构的复合材料,可有效解决修复剂泄露、使用和保存时间短等问题。刘淑强等[7]制备了以环氧树脂为芯材、三聚氰胺-尿素-甲醛共聚物为壁材的双层微胶囊,将其涂覆到玄武岩织物表面,与没有涂覆微胶囊的玄武岩织物相比,修复后的玄武岩织物的延伸性能和抗折性能得到大幅提高。相比多孔储油的方式,微胶囊型自润滑和自修复材料能够有效减小孔径对材料力学性能的影响,并可以避免润滑剂和修复剂外泄等问题。但是微胶囊的功能较为单一,目前关于功能集成化、多元化的微胶囊及其复合材料的研究鲜有报道,双芯材、多芯材微胶囊的合成工艺尚不成熟,将润滑和修复功能合为一体的微胶囊填充在基体材料中,对材料的摩擦和修复性能的作用仍不明确,因此需要对润滑、修复双功能微胶囊及复合材料展开进一步研究。

本文以脲醛树脂(urea formaldehyde resin,UF)为壳材,润滑剂(亚麻籽油、聚α烯烃或1-丁基-3-甲基咪唑六氟磷酸盐)和修复剂(邻苯二甲酸二丁酯)为芯材,采用原位聚合法合成了微胶囊,将其固化在环氧树脂材料中得到固体自润滑复合材料;测试和表征了微胶囊的表面形貌、热稳定性及化学结构,评价了自润滑复合材料的自修复性能和磨损性能。

1 实验部分

1.1 实验材料

脲(尿素),化学纯,北京市通化精细化工公司;间苯二酚,化学纯,天津市福晨化学试剂厂;聚乙烯醇(1788低黏度型)、1-丁基-3-甲基咪唑六氟磷酸盐([BMIM]PF6),化学纯,上海麦克林生化科技有限公司;氯化铵,化学纯,上海泰坦化学有限公司;邻苯二甲酸二丁酯(DBP),纯度99%,阿拉丁试剂(上海)有限公司;37%甲醛,化学纯,北京伊诺凯科技有限公司;亚麻籽油(LO)(S25937-PL5),化学纯,上海源叶生物科技有限公司;聚α烯烃(PAO6型),工业级,上海道普化学有限公司;稀盐酸(0.5 mol/L),分析纯,北京北化亿源科技有限公司;环氧树脂(E51)、二乙醇胺,工业级,深圳市骏驰远辉化工有限公司;聚四氟乙烯/聚甲基丙烯酸甲酯纳米粒子(PTFE@PMMA),实验室合成[8]。

1.2 微胶囊的制备

将5 g脲、0.5 g间苯二酚、0.5 g聚乙烯醇、0.5 g氯化铵加入200 mL水中,充分溶解后转移到三口烧瓶中,用稀盐酸调节pH值在3~4之间,加入12.67 g的37%甲醛水溶液,随后滴加20 mL体积比为1∶1的润滑油(亚麻籽油、聚α烯烃或1-丁基-3-甲基咪唑六氟磷酸盐)和修复剂(邻苯二甲酸二丁酯)的混合液,以700 r/min的转速进行机械搅拌,70 ℃水浴加热4 h后,过滤干燥,得到微胶囊,分别记为LO+DBP@UF、PAO6+DBP@UF和[BMIM]PF6+DBP@UF。为了进行比较,在实验过程中,在不滴加润滑油与修复剂的情况下单独制备了脲醛树脂,记为UF。

1.3 微胶囊/环氧树脂复合材料的制备

称取3 g环氧树脂置于20 mL烧杯中,加入0.5 g微胶囊和0.5 g PTFE@PMMA纳米粒子(用于增强材料的耐磨特性),混合均匀,滴入1 g二乙醇胺作为固化剂,将其搅拌混合均匀后使用真空干燥箱对微胶囊/环氧树脂混合物进行真空处理40 min,转移到内径为8 mm的圆柱形模具中,70 ℃固化10 h后放置在通风干燥处,12 h后取出成型的复合材料,经过表面抛光处理,样品厚度均为6 mm。对于所有样品,填充的微胶囊与纳米粒子的质量均占复合材料总质量的10%。所得微胶囊/环氧树脂复合材料分别记为LO+DBP@UF/EP、PAO6+DBP@UF/EP和[BMIM]PF6+DBP@UF/EP。

1.4 微胶囊的测试与表征

采用冷场发射高分辨扫描电子显微镜(SEM)(HITACHI SU8220型,日本日立科学仪器有限公司)观察微胶囊的表面形貌;采用傅里叶变换红外光谱仪(FT-IR)(NICOLET iS10型,广州赛默科技有限公司)对微胶囊及外壳进行测试,确定物质化学结构;使用热重分析仪(TG/DTA-6300型,Perkin-Elmer公司)测试微胶囊的热稳定性,在氮气气氛下以10 ℃/min的速率从25 ℃升温至600 ℃。

1.5 复合材料的性能测试

1.5.1自修复性能测试

使用手术刀在厚度为6 mm的环氧树脂与复合材料样品表面制造划痕后,在光学显微镜(VHX-600型,基恩士有限公司)下观察划痕形貌,然后将材料置于真空干燥箱内于50 ℃加热1 h,再次观察划痕的形貌变化。

1.5.2摩擦系数与磨损性能测试

采用摩擦磨损试验机(UMT-5型,美国布鲁克自动化公司)对样品进行测试,在室温状态下,测试载荷3 N,上试样材料为直径4 mm的06Cr19Ni10钢球,采用线性往复频率5 Hz、滑动速度20 mm/s对微胶囊/环氧树脂复合材料的摩擦系数进行测试。使用扫描电子显微镜与ZYGO Nex View三维白光干涉仪(NewView 9000型,上海翔研精密仪器有限公司)观察划伤区域的形貌,测定磨痕体积。将在摩擦磨损试验机上测试2 h后的复合材料与纯环氧树脂比较,使用光学显微镜观察二者的磨损形貌。

2 结果与讨论

2.1 微胶囊的表面形貌

3种微胶囊(LO+DBP@UF、PAO6+DBP@UF、[BMIM]PF6+DBP@UF)的形貌表征结果如图1所示。3种微胶囊在整体上呈球形,粒径在3~7 μm之间,LO+DBP@UF和[BMIM]PF6+DBP@UF微胶囊的外壳比较粗糙,原因可能是在反应过程中,多余的脲醛树脂分子沉积在微胶囊外壳表面所致,这种粗糙的表面有利于在后续制备复合材料时增强微胶囊与基体材料的结合强度。每种微胶囊的粒径大小比较均一,部分微胶囊出现了聚集现象,但微胶囊的自身结构保持完整,壳体没有破裂现象。

图1 微胶囊的SEM图

2.2 微胶囊的红外光谱分析结果

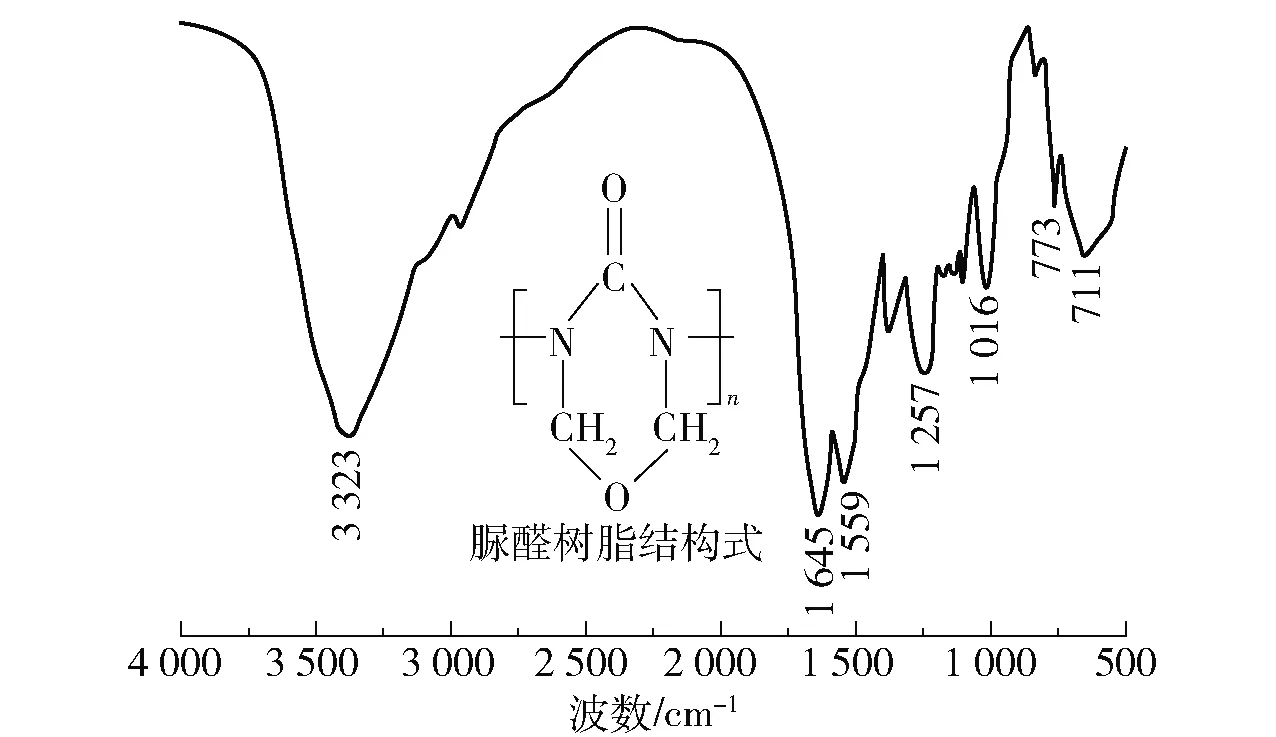

图2 脲醛树脂的FT-IR谱图

图3 微胶囊和芯材的FT-IR谱图

2.3 微胶囊的热重分析结果

3种微胶囊的热重分析结果如图4所示。从图中可以看出,在25~600 ℃范围内脲醛树脂UF的分解可分为两个阶段:在120 ℃之前,脲醛树脂的质量损失为10%左右,这是由于脲醛树脂分子内残留水、游离的甲醛和小分子物质的挥发分解产生的质量损失;之后随着温度的增加,脲醛树脂受热分解[12]。而DBP的质量变化主要集中在100~225 ℃,当温度高于225 ℃时,DBP完全挥发。图4(a)中,LO在200 ℃开始分解,直至550 ℃完全分解。LO+DBP@UF微胶囊的热失重曲线有多个阶段:在25~225 ℃,有少量脲醛树脂和DBP的质量减少;在225~400 ℃,主要是润滑油LO与脲醛树脂分子骨架及分子链的断裂;在520 ℃之后,剩余的脲醛树脂中碳化物的氧化分解[13]。图4(b)中,PAO6在250 ℃时质量开始减少,此时DBP已经挥发完全,在温度逐渐增加到600 ℃的过程中,壳材UF和PAO6同时产生质量损失。图4(c)中,在25~600 ℃范围内,没有记录到[BMIM]PF6的全部分解过程,在250~400 ℃,润滑油[BMIM]PF6与脲醛树脂同时分解,无法准确测算微胶囊芯材各自的质量分数。因此称取1 g干燥后的微胶囊捣碎,置于滤纸中,使用大量乙醇萃洗,样品经干燥处理后再次称重。重复操作10~15次,结果取平均值,得到LO+DBP@UF、PAO6+DBP@UF和[BMIM]PF6+DBP@UF的芯材的质量分数分别为69.39%、77.55%和79.61%。由于DBP在225 ℃时已经完全挥发,从图中可以得到DBP在3种微胶囊体系中的质量分数分别为33.94%、47.76%和62.31%,由此可以计算润滑油在3种微胶囊体系中的质量分数分别为35.45%、29.79%和17.30%。我们猜测DBP在每种微胶囊中质量分数不同的原因可能是在芯材混合滴入时,两种芯材的相容性不好所致。

图4 微胶囊的热失重曲线

2.4 微胶囊/环氧树脂复合材料的自修复性能

微胶囊(LO+DBP@UF)/环氧树脂复合材料的划痕修复实验结果如图5所示。从图5可以看出,对于没有添加微胶囊的环氧树脂,划痕区域形貌在加热前后没有变化,说明加热对环氧树脂没有修复作用。对于添加了质量分数为10%的微胶囊的环氧树脂,加热后与加热前相比,划痕明显变浅、变窄且有愈合迹象,这是由于加热使得划伤处的微胶囊外壳破裂,修复剂DBP流入损伤区域并发生溶胀,从而实现对材料的修复作用[14]。

2.5 微胶囊/环氧树脂复合材料的摩擦学性能

微胶囊/环氧树脂复合材料的摩擦系数测试结果如图6所示。从图中可以看出,纯环氧树脂材料在1 200 s后,摩擦系数突然增大到0.6左右,并且有持续增长的趋势。与环氧树脂相比,3种微胶囊的摩擦系数在不同程度上均有所降低,其中PAO6+DBP@UF/EP和[BMIM]PF6+DBP@UF/EP复合材料的摩擦系数最小可达0.1左右;而LO+DBP@UF/EP复合材料在800 s后,摩擦系数有小幅度的减小,在摩擦1 200 s后,摩擦系数的最小值可达0.056,相比于纯环氧树脂,其摩擦系数降低了约90%。由于复合材料在与钢球摩擦的过程中,微胶囊破裂而释放出润滑剂,达到一个即时润滑的效果,相比于外部润滑,自润滑方式可以有效防止润滑剂泄漏[15]。

图6 环氧树脂和复合材料的摩擦系数比较

利用光学显微镜观察复合材料的磨损形貌,结果如图7所示。从图中可以观察到,环氧树脂样品的表面磨痕较宽,而添加了微胶囊的环氧树脂复合材料的表面磨痕较窄,表明微胶囊的添加能够有效提高环氧树脂的抗磨损性能。图8为环氧树脂和复合材料磨痕的SEM图,可以观察到,环氧树脂与钢球对磨后表面凹凸不平,材料被严重剥离。而复合材料的磨损区域相对平整,且能观察到微胶囊破裂后留下的孔洞,内部清晰地看到微胶囊的外壳完整地“镶嵌”在基体材料中,表明复合材料在受到磨损时,微胶囊破裂而释放出润滑油和修复剂,在一定程度上对材料起到润滑减摩的作用。为了对比环氧树脂与复合材料的润滑与修复性能,利用三维白光干涉仪对磨痕体积进行分析计算,结果如图9所示。

图8 环氧树脂和复合材料磨痕的SEM图

图9 环氧树脂和复合材料的磨损体积对比

与纯环氧树脂相比,3种复合材料的磨损体积都有不同程度的减小,其中添加LO+DBP@UF和[BMIM]PF6+DBP@UF微胶囊的两种复合材料的磨痕体积均减小了3个数量级(由1010μm3减小到107μm3),表明微胶囊的添加能够有效地提高材料的耐磨性能。

3 结论

采用原位聚合法制备了脲醛树脂包覆亚麻籽油、聚α烯烃、1-丁基-3-甲基咪唑六氟磷酸盐与邻苯二甲酸二丁酯的微胶囊,微胶囊外观呈球形,结构完整,封装完好。将微胶囊复合在环氧树脂基体中,复合材料表现出良好的自修复性能和自润滑性能,与纯环氧树脂相比,填充量为10%的LO+DBP@UF微胶囊复合材料的摩擦系数降低了约90%,磨损体积降低了约3个数量级(由1010μm3减小到107μm3);在50 ℃加热1 h后复合材料的划痕与加热前相比有明显被修复的迹象。以上结果表明,本文制备的双功能微胶囊既可以提高材料的润滑性能、降低材料的摩擦系数,又能使材料具有损伤自修复性能,从而进一步提高材料的使用寿命。