乙苯工艺中苯精制单元动态仿真与控制优化

2022-01-07刘中奇张钧凯杜增智王健红

刘中奇 张钧凯 杜增智* 王健红

(北京化工大学 1.化学工程学院;2.过程模拟优化中心,北京 100029)

引 言

乙苯是重要的有机化工原料,主要用于生产苯乙烯,2020年全球乙苯产能达到45 Mt/a。国内的乙苯产能相对不足,2018年国内产量6 500 kt,约占全球乙苯产量的20%,而需求量超过11 000 kt[1]。2005年国内乙苯的自给率仅为30%,2018年虽已达到70%,但是在需求量巨大的国内市场面前,仍有大量的乙苯需要进口。

目前,乙苯的生产方法主要包括分子筛气相法和分子筛液相法两种工艺。分子筛气相法生产乙苯工艺的特点是催化剂可实现原位再生,单烷基化选择性高,但是对原料乙烯的预处理要求高,流程复杂[2]。分子筛液相法可分为EBOne工艺、EBMax工艺以及CD-TECH工艺。EBMax工艺是在EBOne工艺的基础上使用了改进的催化剂,使得工艺在较低的苯-烯比进料的情况下仍然表现出很高的单烷基化选择性。Chemical Research & Licensing公司在1980年研发出催化精馏制取乙苯工艺(CD-TECH),该工艺以精馏段为反应段,将反应热用于分离,能及时将反应产物乙苯移除,从而提高了乙苯的选择性[3-4]。

在上述各个工艺中,都存在着苯、乙苯、非芳烃与重质物分离的苯精制单元,在此单元中苯塔(C-1101)和脱非芳塔(C-1104)构成双塔体系,两塔之间存在物质交换与能量交换,耦合性强。在工艺运行过程中,一个塔的波动也会导致另一个塔的运行情况发生变化,而且苯塔作为全流程的起点为其他3个单元提供进料,因此无论是从重要性还是控制难度上来说,对苯精制单元的动态特性进行研究都具有重要意义。本文针对某企业苯精制工段的控制方案进行改进与优化,提出更可靠的控制方案。当发生流量扰动时,所提方案可以降低系统内组分波动的振幅与频率,能在较短时间内将系统恢复至稳态。

1 乙苯工艺流程

本文依托于某企业500 kt/a液相循环法苯与乙烯烷基化制乙苯装置进行建模与分析,其工艺流程包括烷基化反应、烷基转移反应、苯精制、乙苯精馏4个单元,流程简图如图1所示。

粗苯自苯精制单元进入后脱水得到高纯苯,送入烷基化反应单元;乙烯多段进料与苯混合后在烷基化反应单元中进行反应,反应完成后送回苯精制单元;乙苯、二乙苯、多乙苯送入乙苯精馏单元,分离出乙苯产品和重质油后剩余物质再送至烷基转移反应单元;烷基转移反应单元将二乙苯、多乙苯重新转化为乙苯,提高乙苯的总收率。

2 苯精制单元建模仿真

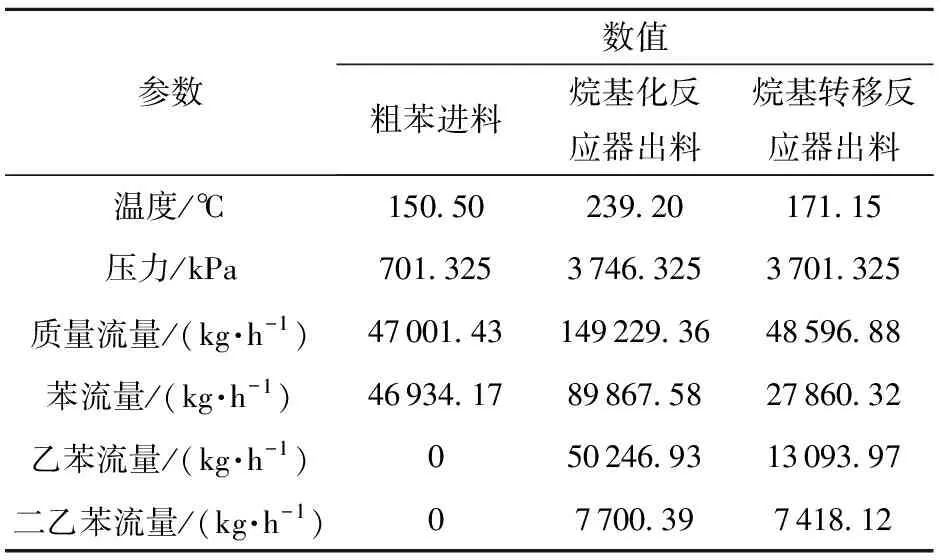

苯精制单元的入口物流分别来自粗苯进料、烷基化反应单元出口物流及烷基转移单元出口物流,具体物流组成如表1所示。

表1 苯精制单元入口物流

苯精制单元由苯塔和脱非芳塔组成,其目的是分离出水和轻质非芳烃,同时将苯和其余芳烃分离并分别送入其余3个单元。物料首先进入苯塔,塔顶分凝器采出的液相纯苯送入烷基化反应单元,侧线采出的粗苯送入烷基转移反应单元,塔釜采出的乙苯、二乙苯、多乙苯送入乙苯精馏单元,塔顶分凝器采出的气相从最后一块板送入脱非芳塔,脱非芳塔不设置再沸器,塔顶采用三相闪蒸罐分离出废水、轻质非芳烃以及不凝气,塔釜液相回流至苯塔。建模流程图如图2所示。

D—塔顶采出流量;S—侧线采出流量;R—回流流量;G表示相对于大气压的压力。

此单元主要涉及到苯与苯的同系物之间的热力学计算,因此选取Peng-Robinson模型[5]作为热力学模型进行计算,两塔均采用MESH模型[6]进行建模,其中脱非芳塔的冷凝器为三相,用于模拟不凝气、油相及水相的分离,主要物流及设备的模拟结果如表2、3所示。

表2 苯精制单元主要物流模拟结果

表3 苯精制单元设备参数模拟结果

3 苯精制单元动态模拟与控制优化

3.1 灵敏板选择

在设计控制策略之前,还需要寻找塔内的温度灵敏板,即在操作变量微小扰动的情况下,塔板温度变化最明显的塔板,以此控制该块塔板来达到控制塔内整体温度的目的。在塔内温度确定、压力稳定的情况下,就可以确定塔内不同位置的组分。由于动态模拟可以实时描述塔内的不同参数,更加接近实际情况,因而通过动态模拟分析寻找灵敏板比稳态模拟更加精确[7-8]。本文采用开环灵敏度分析来选择苯塔的灵敏板,如图3所示,显示了苯塔回流流量扰动5%引起的每个塔板的温度变化,可以看出第38块板在回流扰动时出现了最大的响应,所以选为该苯塔的灵敏板。

图3 苯塔在回流扰动中的开环灵敏度分析

3.2 原始控制方案分析

工艺包所设计的控制方案CS1如图4所示,来自两个反应工段的原料由上游的流量控制器控制,新鲜苯的进料需要随时根据生产能力调整。因此将粗苯的进料与C-1101塔顶凝液罐的液位进行串级控制,C-1101塔顶压力由塔顶不凝气的流量控制,通过冷却水的流量控制冷凝器负荷,回流量、侧线采出量和塔顶液相采出量均通过流量控制器控制,通过蒸汽流量与灵敏板温度串级控制再沸器热负荷,通过塔釜液位与塔釜采出量串级控制塔釜采出。对于C-1104塔,通过冷却水流量控制塔顶温度,通过不凝气的流量控制塔顶压力,三相分离器水相/油相出口均通过液位控制实现,回流量通过流量控制器进行控制。

图4 原始控制方案示意图

原始控制方案以流量控制为主,该控制方案的优点是能够在流量扰动时作出较小的震荡与较短的响应时间,但是该方案的缺点在于其对于分离效果的控制依赖接近塔釜的灵敏板温度,当扰动较大时并不能保证产品纯度控制的稳定性与响应时间。

3.3 控制方案优化

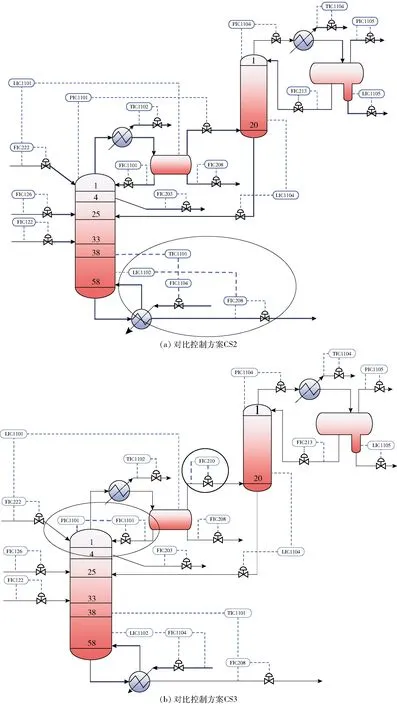

考虑到塔釜重组分较多,分离要求为苯含量控制在10-6级,因此根据灵敏板对温度变化敏感的特点考虑将灵敏板温度与塔釜采出串级,塔釜液位与再沸器蒸汽流量串级来控制加热量[9-10]。相比于原方案,当进料量开始扰动时,塔内浓度分布不能迅速地达到平衡,即该方案能够在纯度的控制上更为稳健,改进后的控制方案CS2如图5(a)所示。

在进料量扰动时,塔内的压力变化较为剧烈,原控制方案针对塔顶气相采出的管道进行控制,从阀门设备的角度考虑,气相管道的直径一般远大于液相管道,因此控制效果相对较差。对于压力的调节可以考虑将塔顶压力与回流流量串级以稳定塔顶的温度及压力[11],具体控制方案CS3如图5(b)所示。

图5 对比控制方案示意图

3.4 PID参数整定

上述所有控制器均采用比例-积分-微分(proportional-integral-derivative, PID)控制器,为获取较优的测试效果,采用Ziegler-Nichols经验公式法[12]整定PID参数。

Ziegler-Nichols经验公式法是一种以被控对象控制通道的阶跃响应为依据,通过一些经验公式来求取PID控制器最佳参数整定值的开环整定方法。它采用的整定对象是一阶加纯滞后模型,通过阶跃响应求出模型参数,再反推PID控制器的参数。经过整定后每个控制器的PID参数如表4所示。

表4 控制器PID参数

3.5 动态响应分析

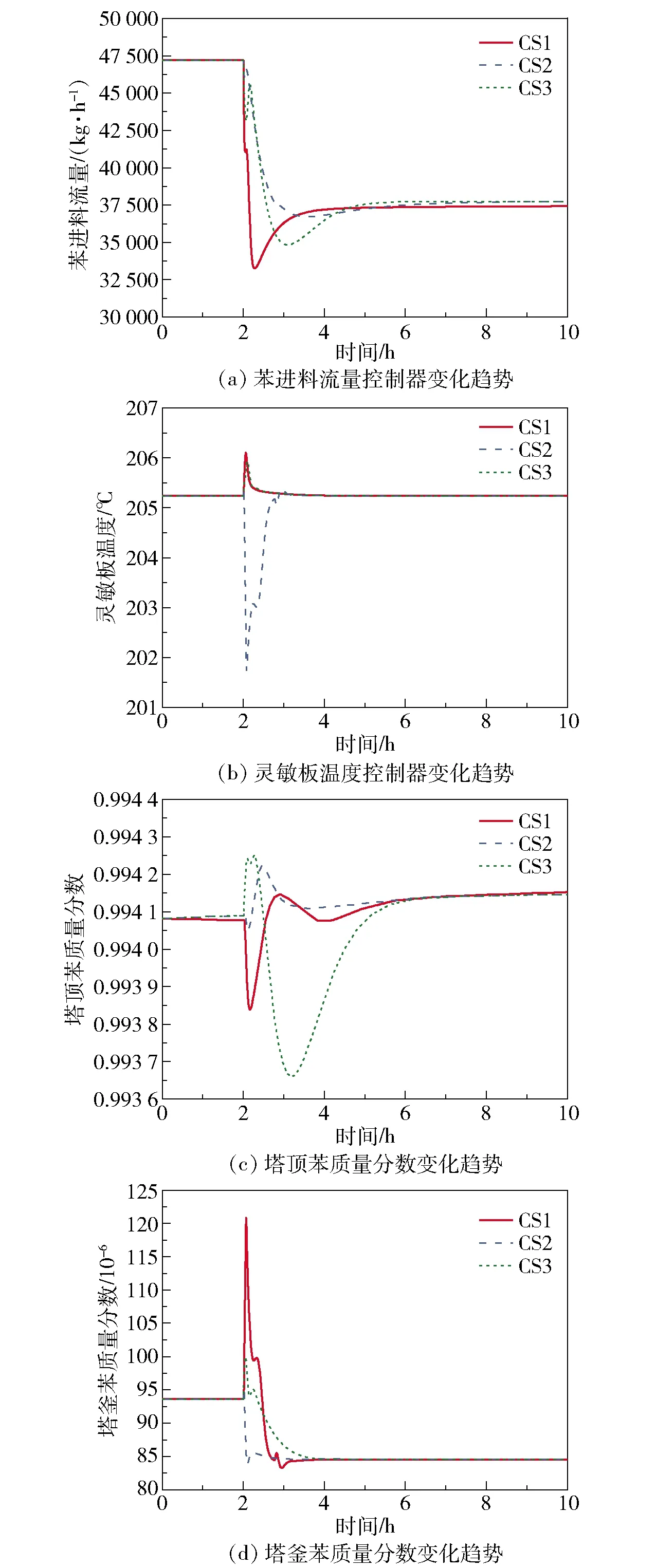

本文分别针对原控制方案CS1、对比控制方案CS2、对比控制方案CS3在稳态运行2 h后,对两股反应器出口流量控制器FIC126、FIC122引入±20%的进料流量扰动,分析研究不同控制方案的动态特性,实验结果如图6、7所示。

从图7可以看出,在进料扰动减少时,CS2可以在1 h之内达到新的稳定状态且流量波动最小,仅在灵敏板温度(图7(b))上波动较大。进料量扰动时塔内浓度分布变化较大,因此灵敏板温度出现较大波动符合其动态特性。结合图7(c)、(d)的浓度变化趋势可以看出,灵敏板温度变化大并不表示塔内浓度变化波动大,相反CS2的浓度波动最小,是控制效果最好的控制方案。因此灵敏板温度波动大体现出CS2对扰动响应灵敏,灵敏板的选取合适。

图7 -20%进料流量下控制器变化趋势

此外,分析CS3控制效果不佳的原因有如下两点:(1)从物系的角度考虑,芳烃物系的沸点变化对于压力不敏感,因此在内部重新建立浓度分布时,压力不能及时准确地表征塔顶的浓度变化;(2)回流量对塔顶压力影响的滞后性相对较大,PID控制器可能不适用于此类场景。后续的研究中可以考虑采用前馈-反馈控制、自适应控制等手段达到更佳的控制效果。

从图6可以看出,当进料扰动增加时,CS1与CS2均能在1 h内达到新的稳定状态且分离效果与原稳态基本保持一致,CS3相对鲁棒性较差,且由图6(c)、(d)分析,CS3对分离效果也产生一定的削弱作用,因此CS3的控制效果不如CS1、CS2。

随后进一步对比CS1与CS2的控制效果,从图6(a)、(b)可以发现CS1在扰动过程中对流量、温度等操作参数产生的震荡较小,但是分析P表示比例增益,I表示积分增益,D表示微分增益。

图6 +20%进料流量下控制器变化趋势

图6(c)、(d),可以看出CS1对分离效果产生的震荡与偏差相对较大,表明CS2是对产品纯度较为敏感的控制方案。在生产过程中,往往会在关键设备之后加入缓冲储罐,因此相较于产品流量,纯度是更重要的控制指标,即CS2是更稳健的控制方案。

同时对比图6(c)、图6(d)、图7(c)、图7(d),分析增加和减小进料流量对浓度分布的影响,可以得出在回流比不变的情况下并不能保证分离效果与稳态计算的结果一致,这可能是因为当塔内构件的参数不变时,塔负荷也会影响塔板效率,在负荷较大时塔板的处理量大,每一块塔板的效率变低,导致总的理论级数变小,从而需要更大的回流比来维持分离效率。

4 结论

本文根据液相循环法苯与乙烯烷基化工艺的技术特点,结合操作单元组成及特性,选择适当的单元模块对苯精制进行了稳态与动态仿真模拟,并将稳态流程模拟结果与工艺设计值进行了比对,验证了工艺流程建模的合理性与准确性。

通过对苯精制单元动态特性的分析,针对原控制方案对纯度的扰动不稳健和对气相管线控制不灵敏的缺陷,提出采用灵敏板温度控制塔釜采出的改进控制方案。进料流量扰动的对比分析结果表明,改进后的控制方案对于扰动的响应更灵敏,产品纯度的波动更小,控制效果优于原控制方案。