基于API 1104 标准的海底管道对接环焊缝超声波检验程序验证

2022-01-07张天江张永波王桂江

张天江, 陈 亮, 吴 员, 常 宇, 张永波, 王桂江

(海洋石油工程股份有限公司, 天津 300452)

0 前 言

在海洋油气资源开发过程中, 海底管道作为海上油气集输的大动脉发挥着十分重要的作用[1]。 目前, 国内海底管道项目建设的参考和执行标准以DNV OS F101 《海底管线系统规范》和API 1104 《管线管及相关设施焊接规范》 为主。 随着施工船舶作业能力的提高、 自动焊技术的发展应用, 全自动超声波检测(automatic ultrasonic testing,AUT) 技术也逐步发展成为海底管道对接环焊缝无损检验的首选方法。 虽然AUT 具有检测速度快、 安全环保等诸多优势, 但也由于设备尺寸大而在灵活性方面有所限制[2]。 因此, 常规超声波检验仍然扮演着十分重要的角色。

1 超声波检验的基本原理及程序验证要求

1.1 检验原理

目前, 海底管道对接环焊缝超声检验通常采用脉冲反射法。 超声波探头通过耦合剂接触工件表面, 发射脉冲波到被检工件中。 当超声波遇到内部不连续或者底面后发生超声波反射, 再由超声波探头接收, 并在超声波仪器上得到相应的显示, 检验人员根据仪器屏上显示的波形位置和形状对缺陷定性, 以回波传播时间对缺陷定位, 以回波幅度对缺陷定量[3]。

1.2 检验程序验证要求

根据API 1104 标准相关要求, 在超声波检验程序最终书面批准和现场实际应用之前, 检验承包商应按照程序内容, 向业主演示超声波系统设备和检测能力, 生成程序验证报告并记录结果。演示过程包括[4-5]: ①使用项目实际生产的管材,并采用经批准的焊接工艺规范, 焊接形成含有缺陷和可接受缺陷的焊缝试件; ②对缺陷焊缝试件进行射线检验, 并记录结果; ③按照项目超声波检测程序进行超声波检验, 并记录结果; ④将超声波检验结果与射线结果进行比较, 验证超声波检验程序有效性; ⑤生产焊接中, 超声波检验程序的使用应基于所实施的能力; ⑥超声波检验系统/技术/方法的缺陷记录应至少包含圆周定位、 长度、 深度、 轴向(焊接横截面) 位置等。

2 超声波检验程序验证过程

2.1 缺陷焊缝制作

本项目超声波检验程序主要适用于V 形坡口焊缝。 因此, 超声波检验程序验证选用了2 个外径为304.8 mm、 壁厚为20.6 mm 的V 形坡口对接环焊缝。 使用项目批准的熔化极气体保护焊焊接工艺, 焊接过程中, 电弧熔化焊丝和母材形成的熔池及焊接区域在惰性气体或活性气体的保护下,可以有效地阻止周围环境空气的有害作用[6-9]。 本项目所选用的焊接工艺参数见表1。

表1 项目选用的焊接工艺参数

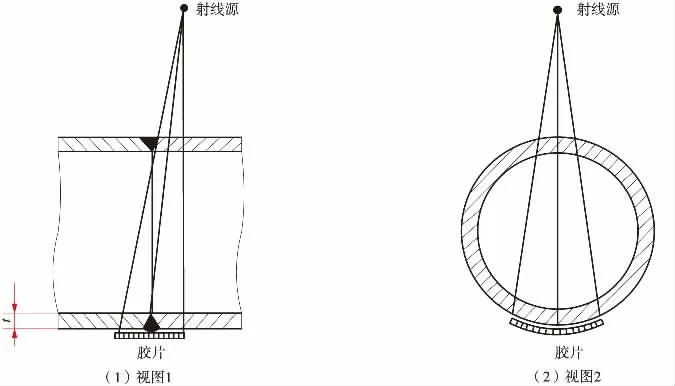

2.2 射线检验及结果

本项目射线检验采用射线照相法, 将射线源和工业胶片分别置于待检工件的两侧。 透照原理如图1 所示, 射线在穿透物体过程中会与物质发生相互作用, 因吸收和散射而使其强度减弱。 当焊缝和母材局部存在缺陷, 且构成缺陷的物质的衰减系数与焊缝不同, 该区域透过的射线也会不同, 从而在底片上相应部位就会出现黑度的差异。 在观片灯光屏上, 评片人员通过观察底片能够比较准确地判断出缺陷的性质、 数量、 尺寸和位置[10-12]。 本项目选用双壁单影(DWE/SWV) 透照技术, 焊缝的射线检验结果见表2。

图1 双壁单影(DWE/SWV) 射线透照原理图

表2 焊缝缺陷的射线检验结果

2.3 超声波检验

海底管道环焊缝超声波检验, 首先使用纵波直探头对焊缝两侧母材进行直探伤扫查, 确保母材内部无影响超声波传播的大尺寸面状缺陷, 如夹层等。 然后使用横波斜探头对焊缝进行扫查,当探头角度与缺陷方向垂直时, 获得缺陷的最大回波信号。 超声波检验可从工件一面完成, 通常来说, 45°、 60°和70°探头都应该被选用。 由于常规超声波无法保存扫查数据, 因此对操作人员的技术水平要求较高[13]。

2.3.1 设备校准

(1) 直探头校准。 直探头校准在母材正面进行, 将扫查范围至少调整为三倍板材厚度, 灵敏度调节在无杂乱显示的位置上进行, 使得第一次反射回波达到满屏高度的50%~75%。

(2) 斜探头校准。 斜探头的检测范围和扫描速度使用IIW 试块校准, 至少包括整个声程的距离; 基准灵敏度通过参考试块建立DAC 曲线并进行声能传输损耗修正。 制作刻槽参考试块波高100%和50%的参考曲线如图2 所示。

图2 斜探头DAC 曲线

由于被检材料的表面状态和内部材质衰减不同, 采用双探头技术对参考线进行声能损失补偿。 超声波检验员在每次检验之前, 针对每个焊缝的检测表面的粗糙状况不同, 应进行补偿并记录, 除非材质、 尺寸和结构相同。 校准面与被检面应充分接近, 尽量使补偿减小。

2.3.2 检验过程

(1) 直探头扫查。 在对焊缝进行斜探头扫查之前, 应对斜探头扫查范围内声束传播区域进行直探头扫查(表面扫查范围为焊缝扫查时的最大跨距)。 检查母材的分层或可能影响检验的其他包含物。 如果母材的某个区域出现底波丢失或者大于等于起始底波高度, 就会影响正常的焊缝横波扫查程序, 那么就需要把这个缺陷的大小、 位置和距表面的深度记录下来, 并报告给公司。 当发现使用斜探头扫查不可行时, 应当采用其他无损检测方法替代。

(2) 斜探头扫查。 在检测开始之前, UT 技师应了解碳钢的类型、 使用的坡口形式、 可能产生缺陷的类型和方位, 即焊接工艺、 被检焊缝节点的结构类型等。 首先, 在选择探头时,常规频率为2~5 MHz, 除非被检材料的晶粒度需使用其它频率探头, 确保足够的穿透力, 获得更加好的分辨力。 其次, 采用的任何一种扫查方式应能完全覆盖焊缝根部、 焊缝、 两侧熔合线和母材热影响区。 在基准灵敏度上增加6 dB 进行扫查。 缺陷的判定基于基准灵敏度。 在坡口焊缝根部熔合线发现显示时, 应使用70°、 60°或45°中任一最可能垂直熔合线的角度作进一步的评判。 对于对接环焊缝的体积型缺陷扫查, 应在焊缝相同表面对应的两侧进行。 同时, 扫查过程中, 探头采用锯齿形移动方式, 确保10%的扫查覆盖, 探头移动速度不大于50 mm/s。应使用不同角度的探头及相应的DAC 曲线, 通过旋转探头获得最大反射回波。 对所有超过参考线20%的显示进行评判, 对于超过参考线50%的显示应记录。 操作者应能确定显示的形状和位置, 使用6 dB 法、 时差法或最大波幅法进行尺寸的评判。

2.3.3 检验结果缺陷焊缝的超声波检验结果见表3。

表3 缺陷焊缝的超声波检验结果

2.4 检验结果对比

将两道焊缝采用射线及超声波两种检验方法的检验结果进行对比, 对比结果见表4 和图3。 从表4 和图3 检验结果对比发现, 由于检验原理不同, 射线检验对体积型缺陷敏感, 检出的缺陷类型包括未熔合、 未焊透、 气孔和密集气孔等; 超声波检验方法对线型和面积型缺陷更加敏感, 而对体积型缺陷不敏感[14-15]。 因此, 射线检验发现的3 个气孔, 在超声波检验中未发现。 同时, 两种检验结果中, 缺陷的位置和长度基本一致, 且判定结果一致, 对焊缝均能进行最终评定。

图3 射线检测与超声波检验结果对比散点图

表4 射线检验与超声波检验结果对比

3 结束语

执行API 1104 标准对海底管道对接环焊缝超声检测程序进行了程序验证, 程序验证过程和结果表明, 该项目超声波检验程序能够满足标准和规格书要求, 可以用于工程实际应用。 同时,此次程序验证工作也可为后续海底管道项目对接环焊缝的超声波检验程序验证提供参考。