城镇燃气管道安装监检常见问题及改进措施*

2022-01-07秦嗣钊卢俊文周璐璐

秦嗣钊, 陈 敏, 卢俊文, 周璐璐

(河北省特种设备监督检验研究院唐山分院, 河北唐山 063000)

随着我国西气东输管线的运营及引进国外天然气管线的建设, 城乡居民生活用天然气管网的建设已在全国范围内展开。 由于城镇燃气管道处于人们的生活环境周围, 一旦发生燃气泄露事故,势必危及人们的生命及财产安全[1]。 为避免此类安全事故的发生, 国家特种设备法规定: 施工单位的管道安装过程必须由第三方机构进行安装监检,监检机构必须是国家主管部门授权的特种设备检验机构。 安装监检是对施工单位的质保体系及相关施工过程进行监督检查, 督促施工单位按国家相关标准施工并保证施工质量[2]。 由于施工单位水平参差不齐, 对质保体系正常运转的重视程度不够, 且市政燃气工程的工期普遍紧张, 由此会产生各类质量问题[3]。 通过近几年的监检实践, 总结出一些经常发生的质量问题及处理方法, 以便在以后的监检工作中督促施工单位, 避免此类问题重复发生, 保证管道安装质量达到相关标准求。

1 安装监检中常见问题

1.1 图纸会审

设计图纸审查是城镇燃气管道安装监检的首项关键工作, 需要审查引用的设计标准是否正确、 设计资料是否齐全、 设计变更有无书面文件支持等项目, 审查中经常发现以下问题:

(1) 设计资料不符合相关标准的要求, 设计图纸不规范, 配套资料不齐全。

(2) 在设计总图及图纸目录上未加盖设计资格印章。

(3) 管道设计资料应包括的内容不全。 例如图纸目录、 管道特性表、 施工说明、 平面布置图、 轴测图等[4]。

(4) 施工说明中未明确设计参数。 例如防腐材料等级要求、 阴极保护措施、 无损探伤方法及标准、 探伤比例等。

(5) 施工图中对隐蔽工程应注意的事项未做详细说明。 例如燃气管道不允许布置在封闭的管沟中、 管沟内管道的布局应便于管件的维修更换且应当设置带有直梯的安全入口、 管沟内应安装排水措施、 沟中频繁操作的阀门应布置在不影响通行的位置等。

1.2 安装技术资料

(1) 管道施工方案是直接指导现场安装的技术文件, 应根据设计图纸结合实际状况制定。 但在监检过程中发现, 施工方案照抄其他管道安装项目现象普遍存在, 没有结合实际情况及相关标准进行编制, 未明确各施工环节质量控制要求,缺少仪器配备目录和执行人员名单, 与现场实际状况不符, 未起到指导现场安装的作用。

(2) 施工组织设计及其他过程控制文件上无编制人员、 审核人员、 批准人员签字确认, 不符合质保体系中对过程文件的控制要求; 施工组织设计文件未提交使用单位审查同意, 不符合 《压力管道安全技术监察规程》 的要求[5]。

(3) 施工方案制定存在的问题。 通常认为只要按照CJJ33—2005 《城镇燃气输配工程施工验收规范》 等相关标准的要求, 并结合现场图纸制定施工方案就可满足要求, 但现场施工环境复杂, 有些施工方案细节无法落实。 例如施工对市区交通的影响、 地下污水引起的管沟塌方等影响施工安全。 另外, 气密试验合格后再做防腐, 由于裸管长时间暴露在管沟外导致腐蚀生锈, 防腐质量难以保证。

1.3 材质确认

(1) 应根据管道特性表中标定的选材标准对管道进行材质确认。 如果管道元件采购量较小,一般情况下由供应商供货, 供货方只能提供质量证明书复印件, 此时应要求供货方在材质证明书上签字并加盖印章。 现场确认时应认真核查外观质量、 实物标志与材质单是否一致。

(2) 材料标识及标志移植不规范。 如图1 所示, 管道及其他管道元件上无任何材料标识, 未标识出管道的执行标准、 材质号、 规格及压力等级参数, 无法与材质单对照检查。 主要原因是对有标识的管道切割下料后, 未对管道标志进行移植。

图1 无材料标识的管件

(3) 管道及其他管道元件上无制造许可“TS” 标识(如图2 所示)。 或者材质证明及合格证内容和格式不符合相关规范要求。 例如合格证及材质证明上未加盖质检合格专用章, 非标准管道元件未提供图样及强度计算等资料, 钢管的随机资料中无液压试验内容。

图2 无“TS”标识的管件

(4) 材质证明上显示的内容不齐全[6], 合金钢管及其管道元件无表面检测数据。 按设计要求需进行防腐处理的管道, 未将管道规格、 防腐等级、 执行标准、 生产单位及日期等参数标注在防腐层上, 如图3 所示。

图3 防腐层上无标识的管子

(5) 在焊接材料管理方面, 部分施工单位选用非承压焊条或焊材牌号、 规格不符合设计规定; 无焊材库管理制度及焊材收发放记录, 焊材库无温度及湿度记录仪表, 无烘干记录等。

(6) 在管材管理方面, 管道及管道元件进场后没有分区存放, 不锈钢管件和碳钢管件混放,未按要求对进场管件的标识、 外观质量抽检, 未统计进场管件数量。 材料混放现场如图4 所示。

图4 材料混放的现场图

(7) 施工现场需按比例做耐压试验的阀门,保压时间未达到标准要求的5 min; 用于不锈钢阀门的试验用水未化验氯离子含量; 未对合金钢管、 管件进行一定比例的硬度、 光谱抽查。

1.4 焊接工艺

(1) 施工现场常见的问题是未将焊接评定转化为指导现场焊接的作业指导书或焊接工艺卡[7];焊接工艺评定多为氩弧焊 (GTAW) +手工电弧焊 (SMAW) 的组合评定; 焊接试件只做面弯及背弯试验, 未按照NB/T 47014 《承压设备焊接工艺评定》 的要求对焊接试件做侧弯试验[8]; 聚乙烯管的焊接评定试件未进行液压试验。

(2) 用于冬季施工的焊接作业指导书, 未明确对焊接环境温度和现场风速的要求, 未写明焊接材料的预热要求, 焊接记录与实际施焊方法不符, 例如焊接工艺和施焊记录均为氩弧焊+手工电弧焊, 而实际采用的是氩弧焊。

(3) 现场实际施焊项目与焊工持证内容不符。 为保证焊接质量且提高焊接速度, 现场一般采用氩弧焊打底+手工电弧焊盖面的组合焊接方法, 而许多焊工只有一个持证项目, 在实际操作中易混淆, 发生超项目焊接问题; 现场遇到小直径管焊接时, 无相应的持证焊工, 而用持有大直径管焊接项目资质的焊工代替[9]。

1.5 无损探伤

(1) 无损探伤应在焊缝外观检查合格后进行, 在实际监督中经常发现施工单位不做外观检查, 而直接进行射线检测, 导致在射线探伤底片中存在外表面缺陷, 此时应要求施工单位清除外表面缺陷后再重新做射线检测, 以确认底片中的缺陷是否消除。

(2) 施工现场的无损探伤位置不符合要求。按照CJJ33—2005 《城镇燃气工程施工验收规范》 规定, 无损探伤的比例应≥15%, 并且每个焊工施焊的焊口、 固定焊口及穿越段焊口必须包括在内。 经常发生焊接记录及管道单线图中未标注固定焊口位置及焊工代号的情况, 导致无法确认无损探伤位置的正确性。 此时应责成施工单位补齐焊接信息, 如果指定位置的探伤比例未达标, 必须采用相同的探伤方法补充探伤。

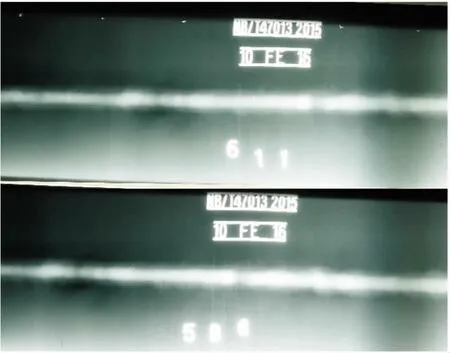

(3) 管道无损探伤单线图中标注的位置与实际不符。 单线图中显示的焊口数量不准确,造成无损探伤比例不满足要求[10]; 射线底片上未放置槽型像质计, 未焊透深度、 内凹等缺陷评定不准确; 尤为严重的是个别施工单位在同一焊口上多次重复拍片, 焊口底片重拍图像对比如图5 所示。

图5 焊口底片重拍图像对比

(4) 返修焊口的扩探比例及位置不符合要求。焊口第一次返修后应对该焊工同一批焊缝多次抽查, 若仍有不合格焊缝, 则扩大抽查比例至100%。 施工单位在扩探抽查时一般只注重抽查比例, 无法保证扩探口是同一焊工所焊, 有时还混淆工业管道与公用管道对焊缝返修抽查的要求,多次扩探不合格时只增加2 倍抽查比例, 而非按公用管道要求对该焊工同批焊缝全部探伤检查。

1.6 压力试验

(1) 耐压试验报告不符合要求。 报告中填写的相关参数不齐全, 无压力表的有效期, 或压力表精度等级不够。 当用气压试验代替原设计的液压试验时, 设计变更未征得设计单位同意, 且压力>0.6 MPa 时没有采取相应的安全措施。

(2) 压力试验时机不当。 由于施工环境的影响, 管道分段焊接完成后随时下沟填埋, 多采用分段试压的方式, 而各分段之间的对接焊口在整体试压时已无法检查, 该焊口应经100%射线探伤合格。 施工现场经常忽略这一点, 未做射线探伤即回填, 压力试验时只有重新挖开检查。

(3) 耐压试验未留检查口。 在施工现场做耐压试验时, 常发现施工单位已将管线回填, 现场状况如图6 所示, 未预留焊接检查口, 只在管线的起始点留出较短的管段用于安装压力表, 甚至全部回填后将压力表安装于阀门井中, 导致监检人员无法检查耐压试验过程中焊口有无泄露情况。

图6 耐压试验未留检查口的现场状况

2 产生原因分析

2.1 质保体系运转失控

在城镇燃气管道的施工现场有两个质保体系在运转, 一个是施工单位的质保体系, 另一个是监检机构的质保体系。 只有这两个质保体系运转都正常, 才能保证施工质量。

(1) 施工单位的质保体系。 由于城镇燃气工程均为市政工程, 施工单位投标时必须具有市政工程资质, 而具有市政工程资质的单位基本上不以压力管道安装为主要业务, 取得压力管道安装资质后, 质保体系长期不运转, 甚至无支持质保体系运转的相关技术人员, 最后将压力管道安装项目分包出去, 这样就造成了质保体系的脱节。无法将中标单位的质保体系转化为指导现场安装的技术文件, 现场无质量责任师及焊接责任师,只配备一个技术员, 致使现场的材料进场、 焊接质量等环节均无过程控制记录, 完工后再补记录, 不能保证记录的真实性及正确性, 为施工质量埋下了隐患。

(2) 监检机构的质保体系。 目前, 由于城镇燃气管道划归国家建设部门主管, 而经国家授权的特种设备监检机构通常隶属于市场监管部门, 城镇燃气管道的使用登记处于暂停状态,特种设备监管部门因此无法获得燃气管道的各种信息, 无法对燃气管道进行实时监管。 而且,城镇燃气管道安装监检属于委托检验, 由管道建设方自主选择监检机构, 有些监检机构不及时制定监检大纲报送建设单位及施工单位, 致使监检项目不明确; 或者发现问题不及时出具书面联络单或通知书, 使监检机构的质保体系无法正常运转。

2.2 管理人员缺少施工经验

(1) 作为市政工程的燃气管道施工项目负责人, 一般由其他市政工程人员临时兼职, 缺少复杂城镇燃气管道施工的管理经验。 当遇到管沟塌方、 穿越河流、 穿越道路施工时, 未提前做好成熟的施工方案, 致使穿越段的焊口未做100%射线探伤, 或已做100%射线探伤未经监检人员抽查确认, 就开始穿越段顶管操作, 当监检人员发现射线底片存在超标缺陷无法返修时, 穿越段管道只有作废并重新穿越。

(2) 耐压试验准备工作不充分。 耐压试验前管道的各个质量控制环节必须监检合格并有文字记录存档。 尤其是监检员发出的联络单或意见通知书中的问题, 必须处理合格并书面反馈后才能进行耐压试验。 有些施工单位盲从管理人员的指挥, 甚至将意见通知书中列出的焊接缺陷返修后未进行探伤检测即开始耐压试验, 造成耐压试验无效。

2.3 技术人员业务知识不熟悉

(1) 现场施工技术人员必须具有足够的专业知识, 熟知国家相关技术规程。 在焊接材料的选用方面, 有些技术人员不了解承压焊条与普通焊条的化学成分, 选用普通焊条代替NBT 47018—2017 《承压设备用焊接材料技术条件》 中规定的承压焊条, 致使割除焊口重新焊接, 严重影响了施工质量。

(2) CJJ33—2005 标准中规定, 聚乙烯管道的对接焊口要做10%的翻边切除检查, 来确认管道的焊接质量。 聚乙烯管翻边不合格焊口如图7 所示, 由于部分技术人员对聚乙烯管的焊接检查不熟悉, 焊接完成后即下沟回填管道,监检员要看翻边切除检查时再挖开管沟重新切边, 如果发现不合格的切边或直接检查出翻边存在宏观缺陷, 则须重新焊接, 既延误了工期又影响了施工质量[11]。

图7 聚乙烯管翻边不合格焊口

3 改进措施及应用效果

3.1 隐蔽工程质量控制

(1) 城镇燃气管道施工环境复杂, 经常与其他建筑物、 地下管网交错, 与其他构件之间的距离应满足《城镇燃气设计规范》 中规定的最小间距。 当无法满足要求时, 可采取下列方法处理:由施工单位测量管道与其他构件之间的实际距离并作详细记录后报设计部门, 由设计部门出具与现场相符的设计变更, 采取保证管道安全的必要措施后报主管监察部门备案。

(2) 由于环境原因造成已焊接管道不能及时防腐处理后下沟回填, 引起裸管生锈问题, 可采取下列方法处理: 焊接现场采取成熟可靠的焊接工艺及焊接方法, 射线探伤合格的焊口可以先做防腐处理, 其他管道焊口每隔50 m、 聚乙烯管道每隔100 m 至少预留一个检查焊口; 对于固定焊口、 聚乙烯管道电熔连接处以及监检员认为必须检查的其他焊口都要预留检查。 上述方案应经建设单位、 监检机构同意后报监察部门备案。

3.2 质保体系控制

(1) 特种设备监察部门应加强对城镇燃气管道施工的监管, 可以采取分批抽查的方式, 督促建设方对投标单位的资质严格审查, 严禁把压力管道安装分包给无管道安装资质的单位; 同时也应当加强对监检质量的控制, 可以要求监检机构于施工前将监检大纲备案存档, 以便督促监检机构对质保体系的控制, 发现严重质量问题后及时出具意见通知书并报送监察机构。

(2) 监检机构要加强对施工单位质保体系运转情况的监督, 施工前应审查施工单位的体系文件, 并要求提供施工组织设计, 各类技术文件要真实体现施工单位的技术水平并保证贯彻执行;施工组合设计要按图纸要求明确施工标准及质量控制点, 明确各控制点的技术人员及应当填写的质量控制卡。

3.3 人员控制

(1) 对于人员管理的问题, 可以采取监检人员与项目部技术座谈的方式, 督促管理人员熟知焊接质量控制、 无损探伤检查、 水压试验等关键质量控制点应遵守的标准, 以及监检员需要确认各项技术文件后才能进行下一道安装工序。

(2) 对于技术人员的管理问题, 可以在图纸会审、 技术交底的过程中, 了解技术人员对关键施工点的质量控制方法, 包括材料进场确认方法及管理制度、 焊材选用标准、 焊接工艺评定选用及焊接工艺卡控制方法、 固定焊口探伤比例及聚乙烯管对接焊口翻边检查方法等, 技术人员必须熟知每个质量控制点的合格标准。

3.4 措施应用效果

随着城镇天然气在城乡居民用户的普及, 我辖区每年都有大量城镇燃气管道安装工程, 推荐使用本研究提出的质量改进措施后, 各安装单位的施工质量及监检合格率有了大幅提高。 尤其是在材料进场确认、 焊接质量控制、 无损探伤抽查及水压试验环节只出现过发出联络单就可以解决的一般问题, 未出现过必须发出意见通知书的严重问题。

4 结 论

(1) 城镇燃气管道安装监检常见质量问题分布在设计图纸审查、 施工方案制定、 材质确认、焊接工艺及焊接质量控制、 无损探伤检查、 压力试验等环节, 这些施工环节均是安装质量控制的关键节点, 直接影响着管道的施工质量。

(2) 造成施工质量问题的主要原因有施工组织设计编写不详细、 材质确认程序不规范、 焊接工艺不适应、 超项目焊接等质保体系运转失控问题, 以及管理人员缺少施工经验、 技术人员不熟悉业务等人员不达标问题。

(3) 施工单位必须制定符合实际的质保体系, 并由熟悉业务的管理人员及专业技术人员负责运转, 才能保证施工质量。 监检机构应制定合规的监检大纲, 并由熟悉专业知识的持证人员负责执行, 检查安装过程中的质量问题并督促施工单位制定改进措施, 才能保证城镇燃气管道的施工质量达到国家相关标准要求。