双五轴机床几何误差补偿策略

2022-01-07周六信张立强殷亚斌李宇昊

周六信,张立强,殷亚斌,李宇昊

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.上海拓璞数控科技股份有限公司,上海 201111)

0 引言

快速发展的制造业对机床加工精度的要求越来越高。镜像铣加工系统具有蒙皮零件壁厚铣薄、蒙皮切边、钻孔等功能[1],但五轴镜像铣机床自身的几何误差是造成工件加工误差的最大源头[2]。软件补偿和硬件补偿是机床误差补偿的两种方法,其中软件补偿的工作原理为在加工前修改数控加工代码以实现加工误差的补偿;硬件补偿则是通过开发误差补偿控制器以及专用接口电路,进而向数控机床传送空间点的位置误差补偿信息以实现误差补偿。例如,Chen[3]开发了一种基于PS 的补偿控制器,通过I/O 接口联通数控系统和补偿控制器,实现了机床误差的实时补偿[3];Lei 等[4]使用运动控制卡连接机床伺服驱动与CNC 控制器,实现了误差的实时补偿;SIEMENS 公司[5]利用自身数控系统开发了VCS(Volumetric Compensation System)模块,该模块结合激光干涉仪与球杆仪对机床进行误差检测,然后将检测的误差数据存储到数控系统中,从而实现对机床几何误差的自动补偿;Suh 等[6]通过修改刀路对机床几何误差进行补偿;Wang 等[7]通过开发回归补偿算法软件修改数控机床的NC 代码,以补偿机床的几何误差;Hsu等[8]基于多体系统运动学利用四阶齐次矩阵建立了五轴数控机床的几何误差模型;Fines 等[9]采用神经网络建立了数控车床定位误差模型,将误差模型集成到数控系统中并进行实时控制;王维等[10]对数控机床的几何误差与热综合误差建模以进行实时补偿;谢春等[11]应用神经网络算法建立机床几何误差与热误差补偿模型;Fu 等[12]利用微分运动矩阵进行几何误差的建模、辨识与补偿,以提高五轴机床精度;Huang 等[13]以典型的大型薄壁零件火箭油箱底部为应用对象,提出一种基于在线测量的五轴机床转轴几何误差自动测量与识别方法,其采用带有测试件的触控探头进行测量,可单独识别各转轴的几何误差,易于求解;Wu 等[14]根据多体系统运动学理论建立了非正交五轴数控机床的误差模型。此外,还有很多学者对五轴数控机床几何误差的补偿进行了研究[15-17]。

本文运用解耦计算首先对转动轴进行补偿计算,再对平动轴进行补偿计算,通过修改NC 代码分别对五轴镜像铣机床的铣削侧和支撑侧进行精度补偿,实现了镜像铣机床加工过程中铣削侧和支撑侧平均相对位置与方向精度的提升。

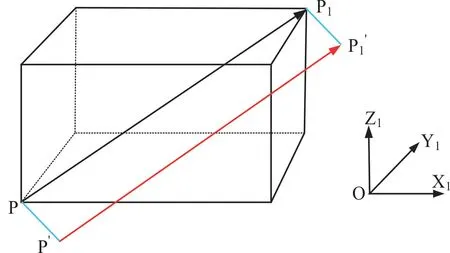

1 平动轴误差检测

五轴镜像铣机床铣削侧的3 个平动轴有21 项几何误差参数,支撑侧的3 个平动轴也有21 项几何误差参数,支撑侧与铣削侧之间有3 项平行度误差,因此共有45 项误差参数。机床几何误差的辨识方法有很多种,本文采用基于激光干涉仪的十二线法进行五轴镜像铣机床几何误差的测量与辨识[18]。

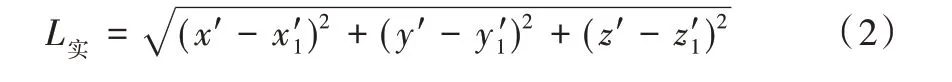

在图1 中,P、P1的标称距离为:

在实际情况下,P、P1之间存在误差,点P′、的实际距离为:

则标称距离与实际距离之差ΔL为:

式(3)中,ΔLx1、ΔLy1、ΔLz1分别为ΔL在X1、Y1、Z1方向上的分量,α、β、γ分别为ΔL与X1、Y1、Z1轴之间的夹角。

Fig.1 Ideal and actual coordinates of a line in space图1 空间内直线理想与实际坐标

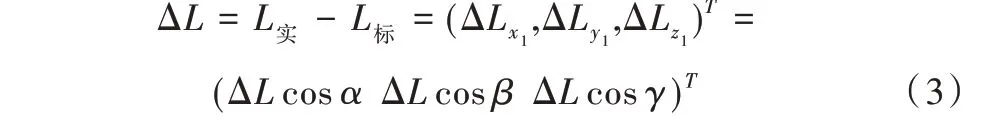

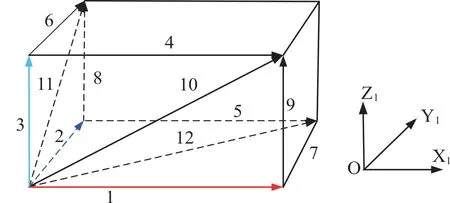

在五轴镜像铣机床铣削侧的加工空间中,分别沿着如图2 所示的12 条线每隔一定距离检测位移误差。

Fig.2 Measurement method of twelve lines图2 十二线测量方法

1.1 定位误差测量与辨识

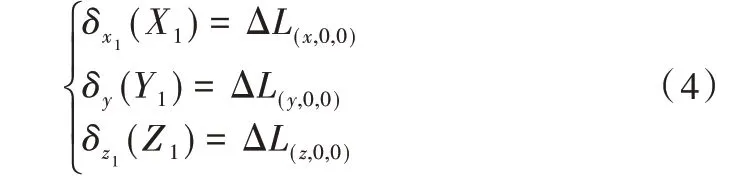

直接测量铣削侧X1、Y1、Z1轴线方向的位移量,即图2中1~3 线的位移误差,得到各轴的定位误差。假设初始点均为(0,0,0),终点分别为(x,0,0) (0,y,0)和(0,0,z),铣削侧X1、Y1、Z1轴线方向的定位误差分别为:

1.2 俯仰和偏移误差测量与辨识

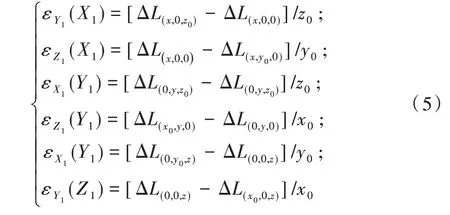

测量坐标轴线及与之平行直线的位移误差,即图2 中4-9 线的位移误差,得到沿铣削侧X1、Y1、Z1轴运动时俯仰和偏移误差的计算公式为:

1.3 直线度误差测量与辨识

沿着铣削侧X1、Y1、Z1轴运动时的直线度误差为:

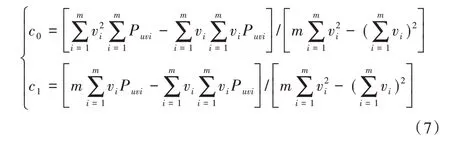

式(6)中,luv(u、v=X,Y,Z,u≠v)为最佳拟合积分Puv的直线方程,可以写为:luv=c0+c1v。

为简化计算,采用最小二乘法进行拟合,由式(7)求解。该方法求得的直线度误差忽略了导轨系统中纯平动误差分量造成的影响,会产生微小的原理误差。

1.4 横滚和垂直度误差测量与辨识

五轴镜像铣机床的横滚误差和垂直度误差可以通过测量图2 中10~12 线的位移误差,然后根据误差模型计算得出。镜像铣机床铣削侧和支撑侧的平动轴部分均为XYZ 结构,因此将铣削侧的3 个平动轴X1、Y1、Z1单独列出,计算其横滚误差和垂直度误差,支撑侧的横滚误差和垂直度误差同理可得。反射镜测量原点安装的位置与原点的偏移矢量为,下一个定位点的矢量坐标为。

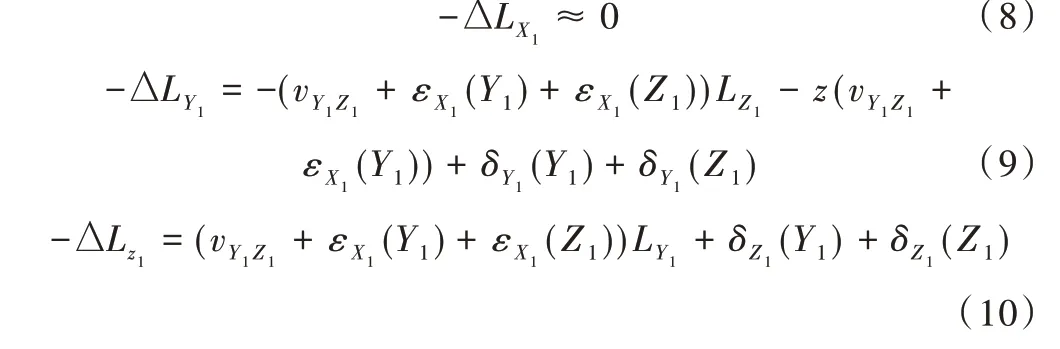

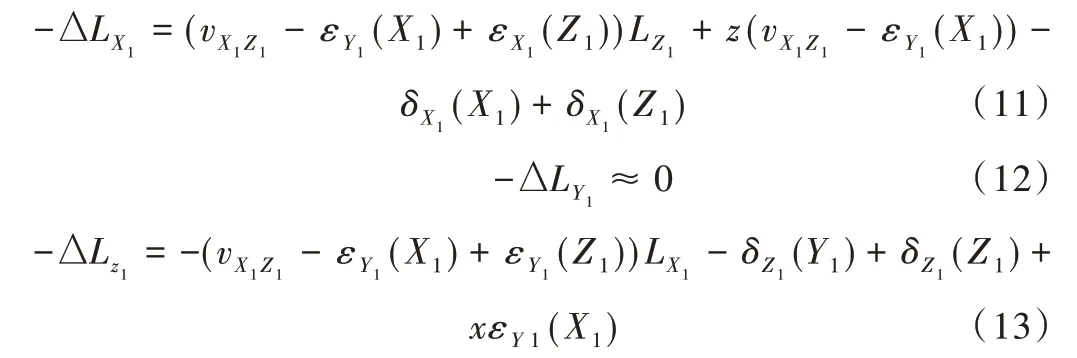

测量第10 条线时,铣削侧A1、C1、X1轴不动,Y1、Z1轴移动,则X1、Y1、Z1方向的误差分量分别为:

测量第11 条线时,铣削侧A1、C1、Y1轴不动,X1、Z1轴移动,则X1、Y1、Z1方向的误差分量分别为:

测量第12 条线时,铣削侧A1、C1、Z1轴不动,X1、Y1轴移动,则X1、Y1、Z1方向的误差分量分别为:

联立式(10)、(12)、(16)可以求出3 个平动轴的垂直度误差vX1Y1,联立式(8)、式(12)和式(16)可以求出绕3 个轴的横滚误差εX1(X1)、εY1(Y1)、εZ1(Z1)。镜像铣系统机床支撑侧平动轴的几何误差同理可得。

2 旋转轴误差检测

镜像铣机床转动轴的误差元素辨识以C1 旋转轴为例。C1 旋转轴在空间运动时会在6 个自由度方向上产生相应误差,分别为沿X1、Y1、Z1方向的移动误差以及绕C1坐标系X1、Y1、Z1轴的转动误差,以上6 项几何误差与机床旋转轴的旋转角度有关。

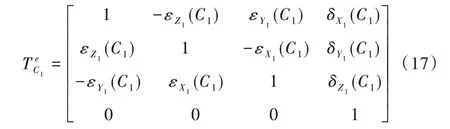

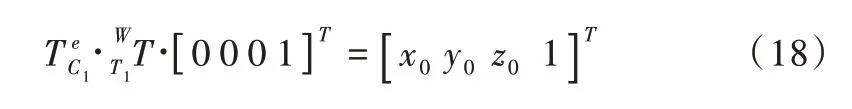

在测量旋转轴C1 的几何误差时,保持机床其他轴静止。假定在初始状态下(即C1旋转轴转角为0 时),刀具在工件坐标系下的坐标为(x0,y0,z0),当C1 转动轴的转动角度为γ时,使工件坐标系下刀尖点的坐标仍为(x0,y0,z0)。根据刀具与工件实际齐次变化矩阵,刀具在坐标系下的实际坐标为:

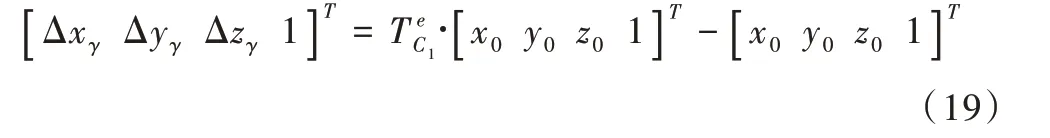

工件坐标系下的位置误差为:

式中,Δxγ、Δyγ、Δzγ分别为位置误差在X1、Y1、Z1方向上的分量。代入式(19)整理后得:

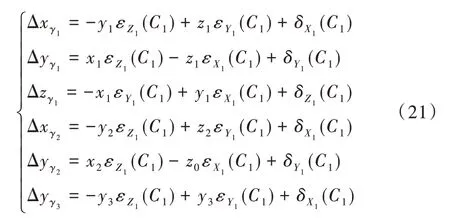

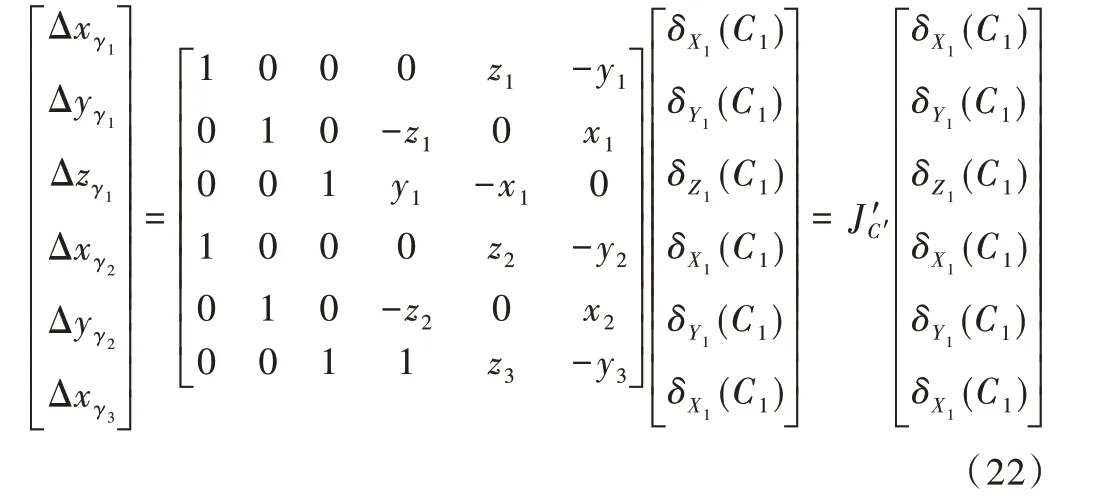

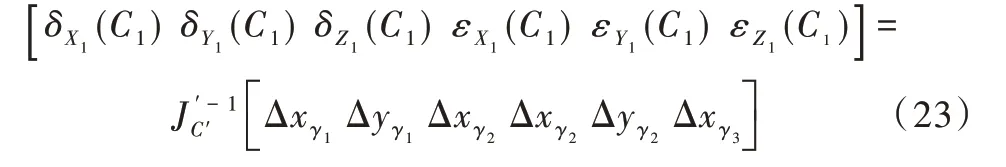

式(20)中有6 个未知量,但只有3 个方程,因此求解方程不能只有单个测量点。工件坐标系取3 个测量点P1(x1,y1,z1)、P2(x2,y2,z2)和P3(x3,y3,z3),3 个测量点联立得到的方程组含有9 个方程。对于6 项几何误差来说6 个未知量是冗余的,因此选择测量点P1(x1,y1,z1)在X1、Y1、Z1方向上分量的位置误差,测量点P2(x2,y2,z2)在X1、Y1、Z1方向上分量的位置误差以及测量点P3(x3,y3,z3)在X1方向上分量的位置误差。联立得到方程组为:

以矩阵形式表示为:

五轴镜像铣机床其他旋转轴的几何误差辨识方法与C1 旋转轴一致。

3 五轴镜像铣机床的几何误差补偿

本文误差补偿法的原理为镜像铣机床铣削侧和支撑侧分别通过反向叠加一个相同大小的误差值以抵消掉各自的加工误差。

3.1 铣削侧补偿流程

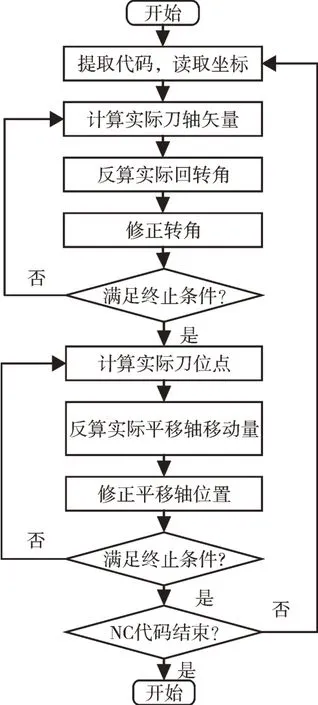

五轴镜像铣机床铣削侧转动轴的转角变化会对刀位点的空间位置造成影响,平动轴的移动只改变刀位点的空间位置,对转动轴的转角却没有影响。因此,为加快补偿算法计算的迭代收敛速度,首先对转动轴的转角进行补偿计算,再对平动轴的移动进行补偿计算,算法流程如图3 所示。

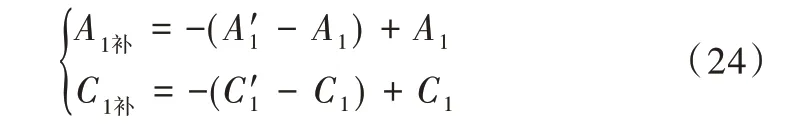

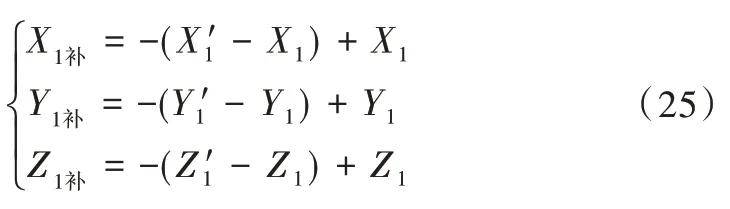

首先对铣削侧转动轴的转角误差进行处理,将得到的铣削侧各项误差带入式(22),便可得出工件坐标系中铣削侧的实际刀轴矢量。通过后置处理(即运动学方程的逆运算)可以反算出铣削侧实际刀轴矢量对应的转动轴转角,根据误差抵消的补偿理念,对转动轴A1、C1的转角进行反向补偿,表示为:

将各项误差和补偿后的转角带入到综合误差模型中,可以计算出工件坐标系中铣削侧实际刀具的刀位点坐标。通过后置处理(即运动学方程的逆运算)可以反算出铣削侧实际刀位点对应的各轴移动量。根据误差抵消的补偿理念,对3 个平动轴的运动位置进行反向补偿,表示为:

采用补偿后的转动轴转角A1补、C1补和平动轴移动量X1补、Y1补、Z1补替换原铣削侧NC 代码中的转角A1、C1和移动量X1、Y1、Z1,便可得到补偿后铣削侧的NC 代码。

Fig.3 Software error compensation algorithm flow of milling side图3 铣削侧软件误差补偿算法流程

3.2 支撑侧补偿流程

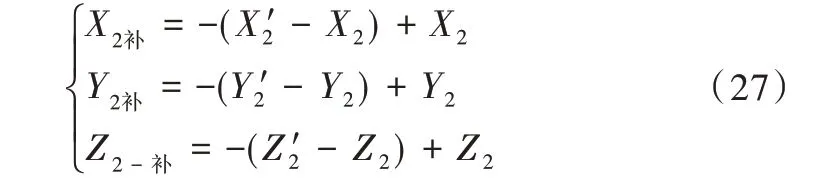

根据铣削侧的补偿理念,对转动轴A2、B2 的转角进行反向补偿,表示为:

根据误差抵消的补偿理念,对3 个平动轴的运动位置进行反向补偿,表示为:

采用补偿后的转动轴转角A2补、B2补和平动轴移动量X2补、Y2补、Z2补替换原支撑侧NC 代码中的转角A2、B2和移动量X2、Y2、Z2,便可得到补偿后的支撑侧NC 代码。

4 实验结果与分析

采用R-test 测量仪对五轴镜像铣机床铣削侧和支撑侧旋转轴的几何误差进行测量,然后根据旋转轴各自的转换矩阵进行几何误差的辨识[19-20]。

R-test 测量仪由三维测量头、标准球组件和数据分析软件3 部分组成。图4(a)所示的三维测量头可以测量标准球球面3 个位置的位移变化;图4(b)所示的标准球组件中的高精度标准球是精度测量的基准。

Fig.4 R-test measuring instrument图4 R-test 测量仪

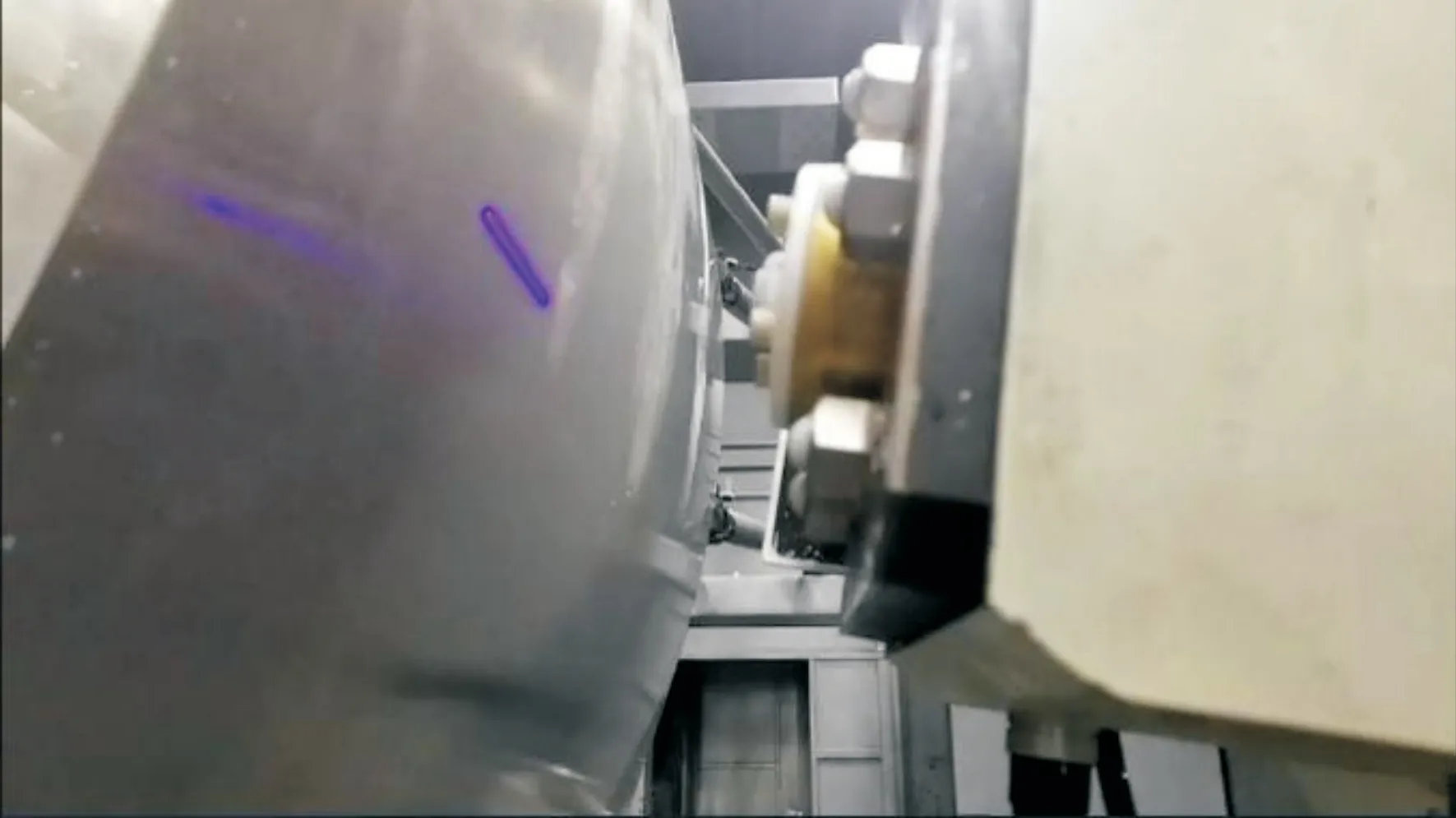

如图5 所示,将三维测量头安装在五轴镜像铣机床的铣削侧,将标准球组件安装在五轴镜像铣机床的支撑侧,使标准球球心与主轴轴心重合。通过运行测量程序,使标准球与三维测量头的理论位置保持相对不变。在实际情况下,机床的几何误差会导致标准球的三维测量头相对位置发生变化,变化值可通过三维测量头3 个方向的位置传感器测出,最终确定刀尖点的位置误差。

Fig.5 Schematic diagram of R-test measuring instrument图5 R-test 测量仪测量示意图

如图6 所示,将R-test 五轴镜像铣机床精度检测软件作为数据分析与图形可视化软件,根据测量到的3 个传感器的长度数据计算得到工件坐标系下的实际位置坐标,进而计算刀尖点位置误差,将测量数据可视化并进行保存。

Fig.6 R-Test five-axis mirror milling machine precision testing software图6 R-test 五轴镜像铣机床精度检测软件

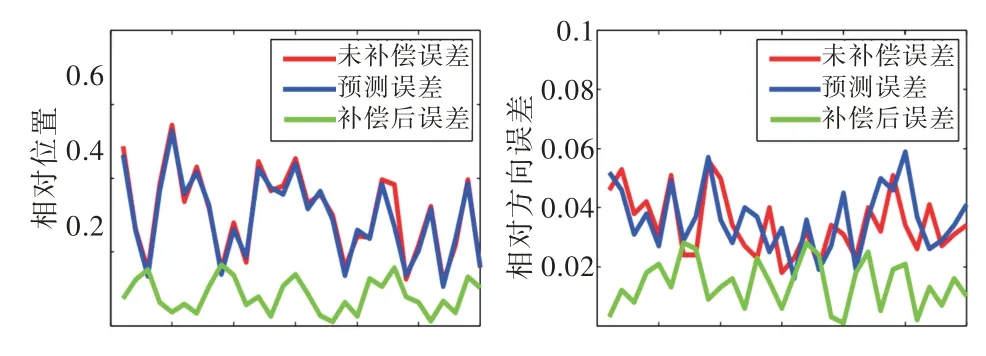

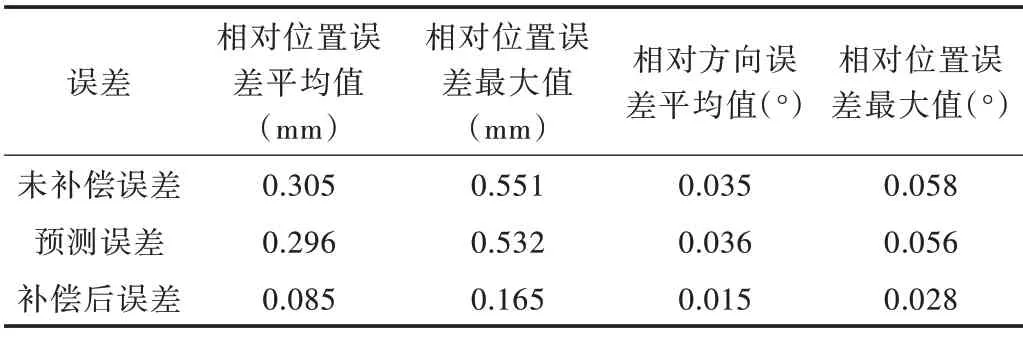

为验证本文误差补偿算法的有效性,在镜像铣机床的工作空间内均匀选择30 个校验位置进行验证实验。当机床运行到每个校验位置时,采用R-test 测量仪测量该位置未补偿的相对位置与方向误差,然后通过补偿算法的后置处理得到补偿后的支撑侧NC 代码。再次运行机床到上述30 个校验位置,同时使用R-test 测量仪校验位置补偿后的相对位置与方向误差。30 个校验位置的未补偿误差、预测误差和补偿后误差如图7 和表1 所示。结果表明,补偿后机床铣削侧和支撑侧的平均相对位置和方向精度分别提高了73%和60%。

Fig.7 Error comparison diagram图7 误差比较

Table 1 Comparison of machining errors表1 加工误差比较

5 结语

本文针对镜像铣加工过程中的机床误差问题,首先以解耦计算对转动轴进行补偿计算,再对平动轴进行补偿计算,然后通过修改NC 代码分别对五轴镜像铣机床的铣削侧和支撑侧进行精度补偿。基于此,采用激光测量仪和Rtest 测量仪对镜像铣机床转动轴的误差元素进行测量与辨识,根据误差抵消的基本思想提出一种基于参数误差模型的镜像铣机床精度补偿策略。加工测量实验结果表明,补偿后的相对位置和方向精度均得到提高。然而,本文在误差补偿时并未对热误差进行测量,对于机床几何误差与热误差的综合补偿模型仍需进一步研究。