现代机械制造工艺及精密加工技术应用研究

2022-01-06张务谨

张务谨

摘要:中国经济水平在持续提升,逐渐加快了机械制造的发展速度,新时代背景下,精密加工技术和机械制造工艺更新在很大程度上推动了中国工业化进程。为此,文章详细阐述了现代机械制造工艺及精密加工技术应用,希望能够为相关业界人士提供有效参考。

Abstract: The continuous improvement of China's economic level has gradually accelerated the development speed of mechanical manufacturing. Under the background of the new era, the renewal of precision machining technology and mechanical manufacturing process has promoted China's industrialization to a great extent. Therefore, this paper expounds the application of modern mechanical manufacturing technology and precision machining technology in detail, hoping to provide effective reference for relevant people in the industry.

關键词:精密加工技术;现代机械制造;应用;生产过程

Key words: precision machining technology;modern machinery manufacturing;application;production process

中图分类号:TH1 文献标识码:A 文章编号:1674-957X(2022)01-0181-03

0 引言

随着时代的发展,精密加工技术与现代机械制造工艺逐渐成熟,相关机构件的加工精度也越来越高,与此同时伴随着技术的持续更新,制造业工艺流程变得十分复杂。在此种情形下,企业如何立足于竞争激烈的市场中,这背后需要相应的技术作为支撑。基于此,文章对精密加工技术和现代机械制造工艺应用进行了深入研究与探讨,依据市场实情,进行了全方位的分析。

1 现代机械制造工艺及精密加工技术的含义

1.1 现代化机械设计制造工艺

对于现代化机械制造工艺而言,能够立足于2个方面进行分析。其一,自动化技术。该技术主要在中小型机械制造中进行运用。其二,切削技术。推动机械设计制造工艺的增强,可让施工设备维持稳定、精确的运行状态,提高工程最终完成质量。同时,与传统制造工艺相比之下,现代化制造工艺加强了对各类信息技术的运用,诸如信息自动化技术、机械自动化设备以及数字信息技术等。所以,现代化制造工艺能够在设计自动化的基础上,推动制造工艺向着智能化的方向进行发展,让机械设计、工艺设计以及工业产品检测、维修融合为一体,降低机械运转需要耗费的劳动力。

1.2 精密加工技术

精密加工技术属于现代化机械设计和制造工艺中的一种先进信息化技术手段,可促进机械生产设备准确性的提高。尽管现阶段许多产业均在生产过程中运用了精密加工技术,但精密加工技术的合理应用仍是目前机械设计与制造行业的一个关键问题。因为机械设计和制造发展前景良好,会导致行业竞争变得更加激烈,进而让机械生产设备竞争也随之增强。但对于我国现阶段机械行业发展情况而言,机械制造设施的重视程度不够,进而使得工业产品在生产方面的硬件条件与理想要求不符。缺乏良好生产设施支持的工业产品,不具备产品内在灵魂以及改进动力,所以精密加工技术属于机械设计与制造工艺的重点。

2 现代机械制造工艺及精密加工技术的特点

2.1 关联性

在整体的机械制造业生长过程中,制造工艺在整个生产过程都有十分重要的价值,而且每一个生产过程都与制造工艺有着巨大的联系,如果整个流程中的一个部分出现问题,都会对整体的生产制造产业造成一定的影响,只有将制造工艺以及精密加工技术进行紧密的结合,才能进一步促进整个机械制造工艺以及加工技术的提升。

2.2 全球性

经济全球化是这个时代的一个特征和趋势,机械制造业产业的升级与换代已经成为全球相关产业技术升级的一个重点。精密加工技术的进步对于推动机械产业来说是一个重点,对于经济全球化的发展也是一个重点。机械全球化得到很多地区的关注。对于我们国家的机械化发展来看,这项技术极大地推进了我国机械产业的发展。目前,全球都在研究精密技术,利用精密技术改善人的生活,提高产品的升级换代速度。国家之间的交流互动也在不断深入,技术上的互动更有利于机械制造业在交流和改进中成长。

2.3 组合性

现代化机械设计制造工艺与精密加工技术的结合大大的提高了工程的效率,除此之外,由于我国的人才市场越来越丰富,提供的机会越来越多,未来相关产业的发展会越来越好。

3 现代化机械设计制造工艺

3.1 气体保护焊工艺

气体保护焊工艺是指使用电弧进行焊接操作的工艺。在焊接过程中,在电弧周围产生气体保护层,该气体保护层充当焊接对象之间的保护介质。以实现电弧,空气和熔池的分离。该过程不仅可以消除焊接过程中有害气体的影响,而且可以提高电弧臻烧的效率。目前,它被广泛应用于汽車制造、化学机械制造等行业。它主要适用于低碳钢或低合金钢和其他黑金属的焊接。通常,低成本二氧化碳用作气体保护焊工艺的主要气体。实现最大化焊接效率。

3.2 埋弧焊工艺

埋弧焊工艺是通过电弧燃烧在助焊剂层下进行焊接的工艺。此过程可以分为两种方式:自动和半自动。半自动埋弧焊主要使用机械来送入焊丝,然后操作人员将移动的电弧发送到焊剂层。该操作成本相对较高,因此目前使用较少;采用自动埋弧焊技术时,使用焊车将所需的焊接材料运输到指定位置,自动完成埋弧焊工作。埋弧焊工艺具有焊接效果好,质量稳定,污染少的特点。但是,在使用埋弧焊技术时,应特别注意焊剂的种类和用途,并应选择适当的碱度焊剂以确保可以焊接焊接界面。符合现代机械制造的标准要求。

3.3 搅拌摩擦焊接工艺

搅拌摩擦焊接工艺是利用在相应金属与高速旋转搅拌头之间的摩擦过程中产生的热量进行焊接的工艺。在整个过程中,仅消耗混合头材料,不消耗其他材料,可以大大减少焊接过程中的材料消耗,达到节约材料的目的。目前,该工艺已广泛用于汽车、轮船、铁路等制造业,随着搅拌摩擦焊技术的不断发展,其适用领域也在逐渐扩大。

3.4 螺柱焊接工艺

螺柱焊接工艺可分为拉弧焊接方式与储能焊接方式两种。拉弧式螺柱焊的前焊接熔深较大多应用在重工业焊接中:储能式螺柱焊的焊接熔深较小,多应用于板焊接中。一般而言,这两种焊接方式均为单面焊接,无需打孔、钻洞、粘结,可以有效避免漏气、漏水等问题的发生,提高了焊接质量,可广泛应用于机械制造行业。

4 精密加工技术

4.1 超精细研磨精密加工技术

对于超精密研磨精密加工技术而言,指的是通过磨削、研磨、抛光等相关工艺,提高工件加工精度与表面质量的工艺。现阶段,发达国家在精密切削工艺方面的精确度小于0.1μm,粗糙度在0.02-0.1μm。超精密研磨精密加工工艺施工过程中,采用较小的切削深度,常用微量切削的方法,达到切削超精密要求。

4.2 研磨加工技术

研磨加工技术属于把磨料嵌入,亦或是铺设在研磨工具表面,然后在磨料中添加适当润滑剂,加强研磨压力,凭借磨料作用使工件表面细微处进行切削,提高工件尺寸精确度、几何形状精确度。通过对研磨加工技术的运用,能够将工件尺寸误差控制在0.001μm,表面粗糙度控制在0.1-0.4μm,进而提高加工工件几何形状精度。

4.3 纳米技术

纳米技术集中体现了多种纳米工程学科的特点和优势,其中主要包括了物理学和纳米工程技术等。现在随着我国纳米工程科学电子信息技术事业发展的进步,工业技术发展的程度也已经得到了很大的现代化和提升,纳米工程机械电子信息技术在目前我国的工业技术发展的整个过程当中已经得到了广泛的研究和应用,并且也取得了卓越的技术成就,在纳米硅片上刻画的一个纳米数量级的线条已经成功的实现,由此可见目前我国信息的储存和技术也已经得到了明显的现代化和进步,可以从整体上很好的促进我国的纳米工程科学电子信息技术的进步和发展。

4.4 模具成型技术

在现代精密加工技术中模具成型技术是其中一项重要的加工技术,在复杂曲面、多变的形体的加工中运用比较多。这项技术可以将工件的精准度控制在很小的范围,有效保证工件的性能。对于现代机械制造来说,模具成型技术起着重要的作用,其锻造的工件使用寿命也比较长,模具成型技术也是评价一个国家机械制造水平的重要标准。

5 实际应用研究

5.1 应用背景

随着现代工业的发展和需求的不断提升,精密加工已呈现专业化发展方向,对零部件精度要求和机构设计的微型化需求越来越高。DeburringTec去毛刺&表面精加工展专注于如何实现“高速·高效·精密·微细·自动化·绿色化”的现代精密加工技术体系,推出系列前沿创新的技术、工艺、设备和应用,为工业零部件去毛刺、表面精加工与精密清洗等表面处理提供高效和可持续的技术与案例参考。

5.2 技术案例名称

HEULE精密刀具DL2用于?覬1.00-?覬2.10mm孔正反去毛刺。

5.3 详细内容

瑞士的钟表行业很繁荣,在钟表的生产中有需要微小的孔需要去毛刺,这是一个很艰苦的过程,当毛刺在背面难以检测和接近,传统的人工去毛刺既费时又低效。好优利公司和瑞士一家著名的钟表制造商合作成功开发了DL2刀具,填补了在该领域微小孔去毛刺的空白。

好优利DL2(如图1)方案核心用于1.00-2.10mm孔正反去毛刺,在单次工序即可完成孔的正反去毛刺,尽管尺寸很小,但是它满足了客户对工艺可靠性及去毛刺质量的高要求。DL2的特点是结构强壮、操作简单及刀片可快速更换。优点如下:

①单次工序中完成小孔的正反去毛刺;

②刀片可更换且更换简单易操作;

③刀片为硬质合金涂层刀片;

④刀具带内冷。

目前,解决方案一经问世就取得良好的进展。DL2最初是与一家著名的瑞士钟表制造商合作,为表壳的加工而研发。经过开发阶段和批量生产测试,验证了产品的稳定性。应用案例(如图2)如下:

产品名称为表壳,加工部位为2-?覬1.00mm孔背面去毛刺,相关要求为去除毛刺,去毛刺尺寸小于0.15mm,被加工材料为XCrNiMo,冷却为乳化液(内冷),切削参数为S=9600rev/minF0.007mm/rev,寿命为20,000孔。

DL2研发过程中也遭遇过阻力,但工程师们就像最初制造钟表的精密机械一样,保持热情与缜密的工作思路,克服以下两个难点:

①刀杆的结构设计,如何在如此有限的空间内容纳刀片且保证刀具的刚性。

②如何设计刀片既能满足刀片的使用功能且易更换。

为此HEULE在DL2的设计上采用了全新理念。刀片的定位及安装与HEULE现有的刀具完全不同。DL2的开发者利用有限的空间确保提供极佳的稳定性。例如好优利在刀具的设计中放弃了传统的弹簧机构(如图3)。

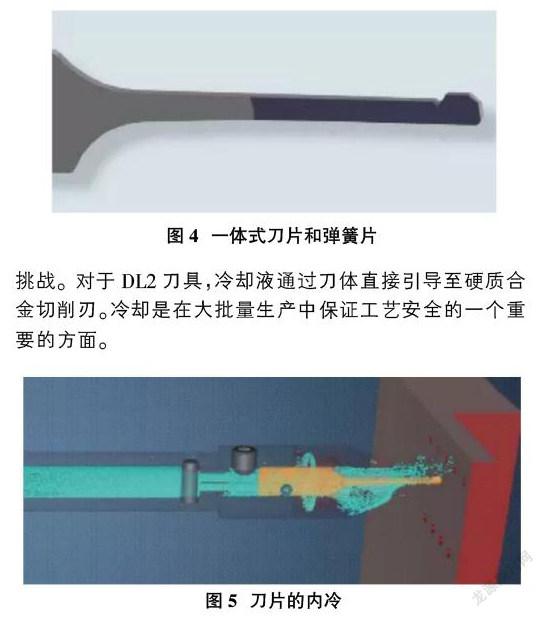

一体式刀片和弹簧片(如图4)。为了保证刀片的导向及切削力,弹簧和刀片采用了一体化的设计。这种组合保证了所需的弹簧张力。同时为了保证刀片的耐磨性及弹性,HEULE在刀片材质的选择上做了很多探索。

内冷(如图5)。刀片的冷却是小尺寸去毛刺刀具重大挑战。对于DL2刀具,冷却液通过刀体直接引导至硬质合金切削刃。冷却是在大批量生产中保证工艺安全的一个重要的方面。

6 结束语

总而言之,针对精密加工技术和现代机械制造工艺,相关机械制造生产企业应对其进行正确看待,不能厚此非彼。两者是相互促进,相互补充的关系。在具体生产过程中,需强化对两者的应用,在应用期间需注意,必须要让两者成为一个完整的统一体。希望通过本文的研究与探讨,能够为今后的精密加工技术和现代机械制造工艺的相关事业添砖加瓦。

参考文献:

[1]刘海川,张媛,张传勇.现代机械制造工艺及精密加工技术应用研究[J].中国设备工程,2020(02).

[2]王俊卿.现代机械制造工艺及精密加工技术的应用分析[J].中小企业管理与科技,2019(3):189-190.

[3]王春艳.项目化教学在《机械制造工艺与夹具》课程中的应用[J].南方农机,2020(05).

[4]朱志杰.现代机械制造工艺与精密加工技术的分析[J].湖北农机化,2019,21(2):21.

[5]郭光.机械制造工艺与设备应用探析[J].中外企业家,2020(12).

[6]梁柱.基于現代化机械设计制造工艺及精密加工技术分析[J].现代制造技术与装备,2019(3):194-196.

[7]陈潮宇.现代机械制造工艺及精密加工技术研究[J].现代制造技术与装备,2020(01).

[8]曹国英.现代机械制造工艺及精密加工技术的应用分析[J].南方农机,2019,50(21):131.

[9]卢宇航.现代化机械设计制造工艺及精密加工技术[J].湖北农机化,2019(12):53.

[10]韩倩倩,魏倩倩.现代化机械设计制造工艺及精密加工技术分析[J].中国金属通报,2019(04):220-221.

[11]高佳伟,李创,郗小鹏.现代化机械制造工艺及精密加工技术的思考[J].中国新技术新产品,2019(03):51-52.