探索铝材设备之复杂模具滑块的数控技术工艺方案

2022-01-06陈洪土吴秀杰李俊璋李俊锋黄锐树

陈洪土 吴秀杰 李俊璋 李俊锋 黄锐树

摘要: 在复杂大型模具加工过程中,常常会制定一些工艺卡来清晰指引生产加工,不同的零件由于复杂程度不同,工艺方案也有所区别,本文以某大型模具上的一滑块为加工为案例,重点分析大型滑块热处理前后装夹、碰数问题,来阐述其加工工艺流程及数控技术工艺。

Abstract: In the process of complex and large-scale mold processing, some process cards are often formulated to clearly guide the production and processing. Different parts have different complexity and process plans. This article takes a slider on a large mold as an example. The focus is to analyze the clamping and bumping problems of the large slide block before and after heat treatment, to explain its processing process and numerical control technology.

關键词: 模具加工;滑块加工工艺;工艺基准;铝材设备;UGNX

Key words: mold processing;slider processing technology;process benchmark;aluminum equipment;UGNX

中图分类号:TG379 文献标识码:A 文章编号:1674-957X(2022)01-0100-05

1 项目介绍

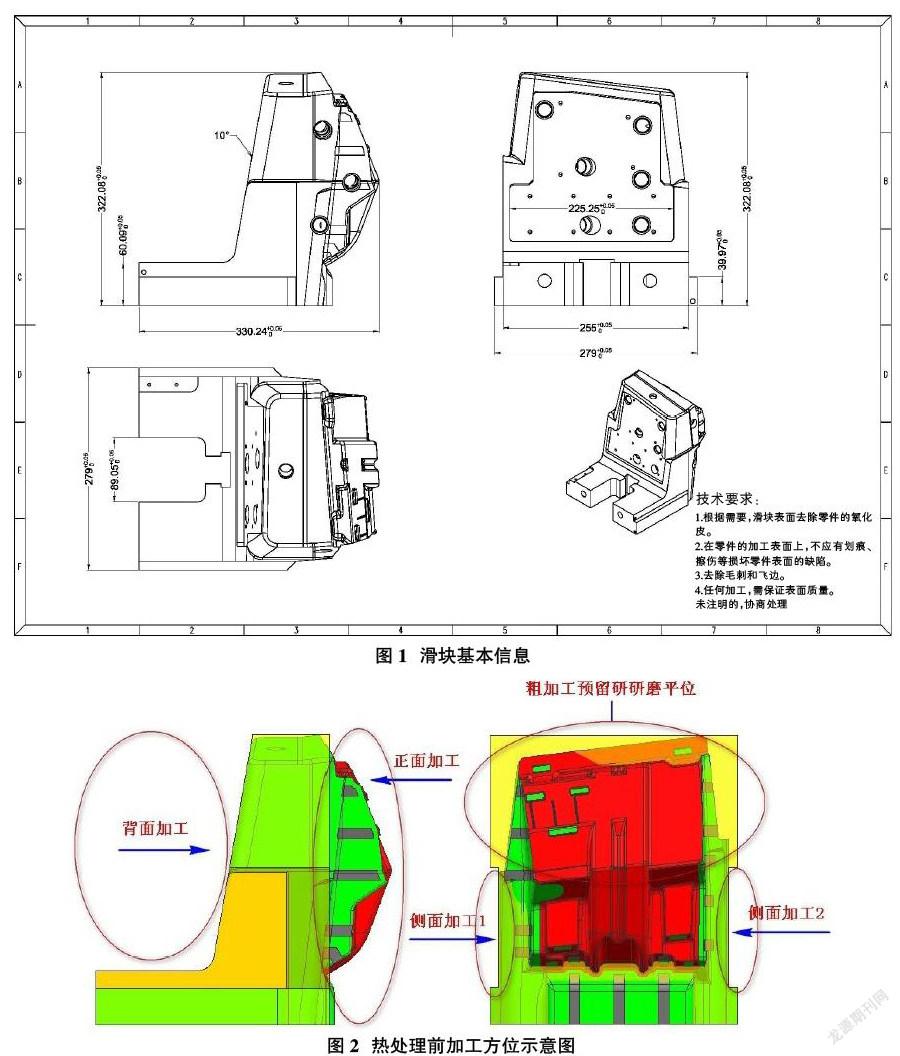

在模具设计领域里,滑块是常见机构,在注塑模内部结构或与分型面开模方向不一致的时候,需要用侧向分型抽芯机构来实现其动作及结构的形成。滑块不但要保证零件的内外表面质量,也要对加工精度有很高的要求。同时,要保证连续性周期性的滑动。本案例是广东俊德政海科技有限公司设备一机构零件模具,结构复杂,要用到侧向分型设计。相关信息如图1所示。本设计与普通不同之处,是利用液压油缸抽芯技术,可不提及机械相关的抽芯力。从总体上看,本零件宽高比例较大,粗加工需使用vcm1370立式设备之加工中心,主轴最高转速7000rpm,行程为1300mm×700mm。综合其他工艺性,上机加工过程中会产生较大的各种应力,而且零件投影面面积大,所以要采取热处理等去应力方式。一般情况下,在金属热处理前的加工里要充分考虑热处理后精加工的装夹、余量、基准统一等问题,这也是加工的难度之一。本文通过合理分析它的加工技术难点,以制订符合实际工艺的规程及加工方法,以加工出合格的零件。

2 项目工艺流程方案

纵观本加工零件的特点,宽高比例较大,内部骨位多,在实际注塑过程中压力损失较大,并极有可能产生内应力,导致一系列问题产生,特别是产生变形甚至形成裂纹。因此,在热处理去应力处理上机械加工时,加以考虑对刀、夹具装夹等实际问题。笔者按加工工艺性原则,把加工拆分成两个阶段分部进行:金属热处理之前及金属热处理之后。一般情况下,金属热处理之前会切削加工大量材料,仅留下精加工的余量;而金属热处理之后,要加工完成所有材料,且加工质量、精度、公差等在技术要求内,完成最后的工件。因此,粗加工可以在CNC设备上进行,最后的精加工工艺,在刚性及精度要求更高的德马吉DMC 64 Iinear加工中心完成。该设备行程为640mm×600mm,操作系统为FANUC,最高主轴转速12000rpm。

从工艺安排合理性看,如图2所示,金属热处理之前要对两侧面、背面及正面的位置去应力处理,但会导致工件有些变形,因此,要重新寻找基准作为加工碰数的参考基准。这时候,加工基准及相关碰数方式要符合实际,以便找到精准基准角。在后续粗加工的时候,要预留足够的顶面加工材料,以平面作为金属热处理后进行精加工的研磨支撑平面,后续也以通过磨床实现,以加工出基准角所需要的相关基准面。注意,本工艺研磨量为0.2mm,不宜过大,以保证其垂直度。

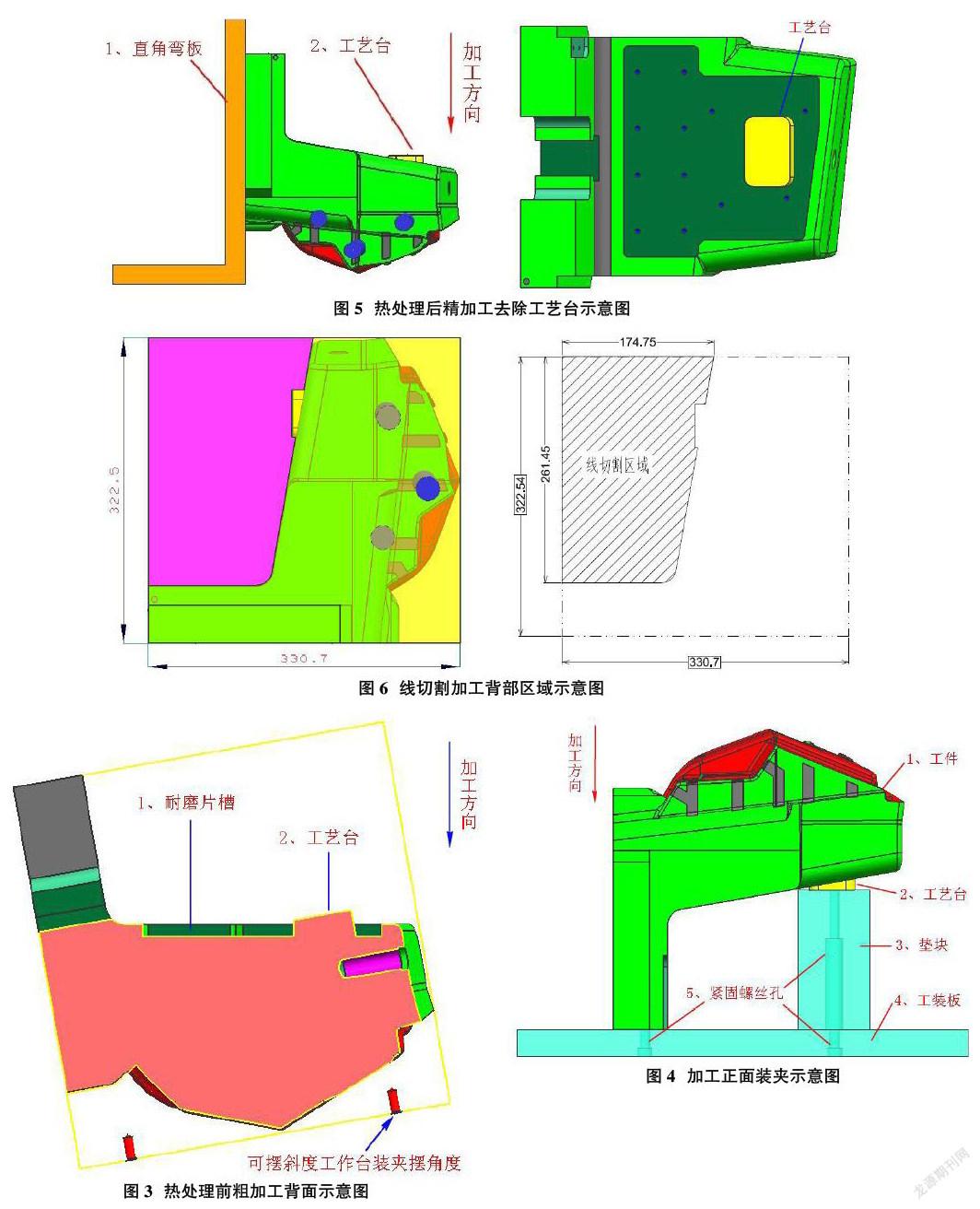

接着是金属热处理之后的精加工里,总体方式与前处理基本一致,注意背部材料已去除时的工件装夹过程容易出现的问题。在装夹过程中,要保持工件加工的平衡性,以防止出现由装夹引发的一系列问题。如有需要,可用专用夹具来完成。本零件在加工末端里,有部分是处于悬空状态的,此处加工切除量较大,容易引发受力不均。如图3所示,本设计方法是在加工背面利用耐磨片槽时预留凸台,这样就能在正面加工的时候利用工装板及垫块紧固装夹,如图4所示,平衡加工时的切削力,有较好的加工质量。

另外,在金属热处理之后的精加工里,工艺性也值得注意的。因为零件的正面已经进行了粗加,在精加的时候装夹会比较困难。针对这种情况里,本零件的加工使用直角弯板装夹,以便在铣床上去除工艺台,获得较好效果,加工完成后如图5所示。

最后,在零件的背面进行粗加工的时候,耐磨片槽后面需要去除材料,尺寸约为261mm×174mm×280mm,如果通过数控加工的刀具一层层切削,损耗刀具,并且加工时间较长,总体生产效率低。笔者在对比分析之后,巧用线切割加工技术,一方面可以得到一块材料,另一方面也省下很多的时间,正如如图6所示,效果明显。但是,巧用线切割加工技术的时候,留0.5mm为金属热处理之后进行精加工的余量,以便在背面加工时,只需要加工耐磨片槽,这样可以节省时间,工艺合理。

3 项目加工技术方案

从热处理工艺来看,前处理与后处理在不同的方位对加工有一定的要求,顺序为:先加工顶面再到背面最后是正面。在前处理之前,切削大部分材料,还得预留部分材料到热处理后,不超0.3mm,但是还要时刻留意正面的外观面,以防影响表面外观及精度。根据本工件的特点,笔者重点描述正面加工方式,以NX软件为工具,采用德马吉DMC 64 Iinear 加工中心,系统是FANUC 180i-MB,最高主轴转速达到12000rpm,装夹方式如图4所示。要注意的是,要将已线切割余料的工件,利用螺钉和工装板、垫块紧固为一体,固定在机床工作台上,并采用基准角进行对刀。下面,从工序顺序方式来介绍技术方案的安排:

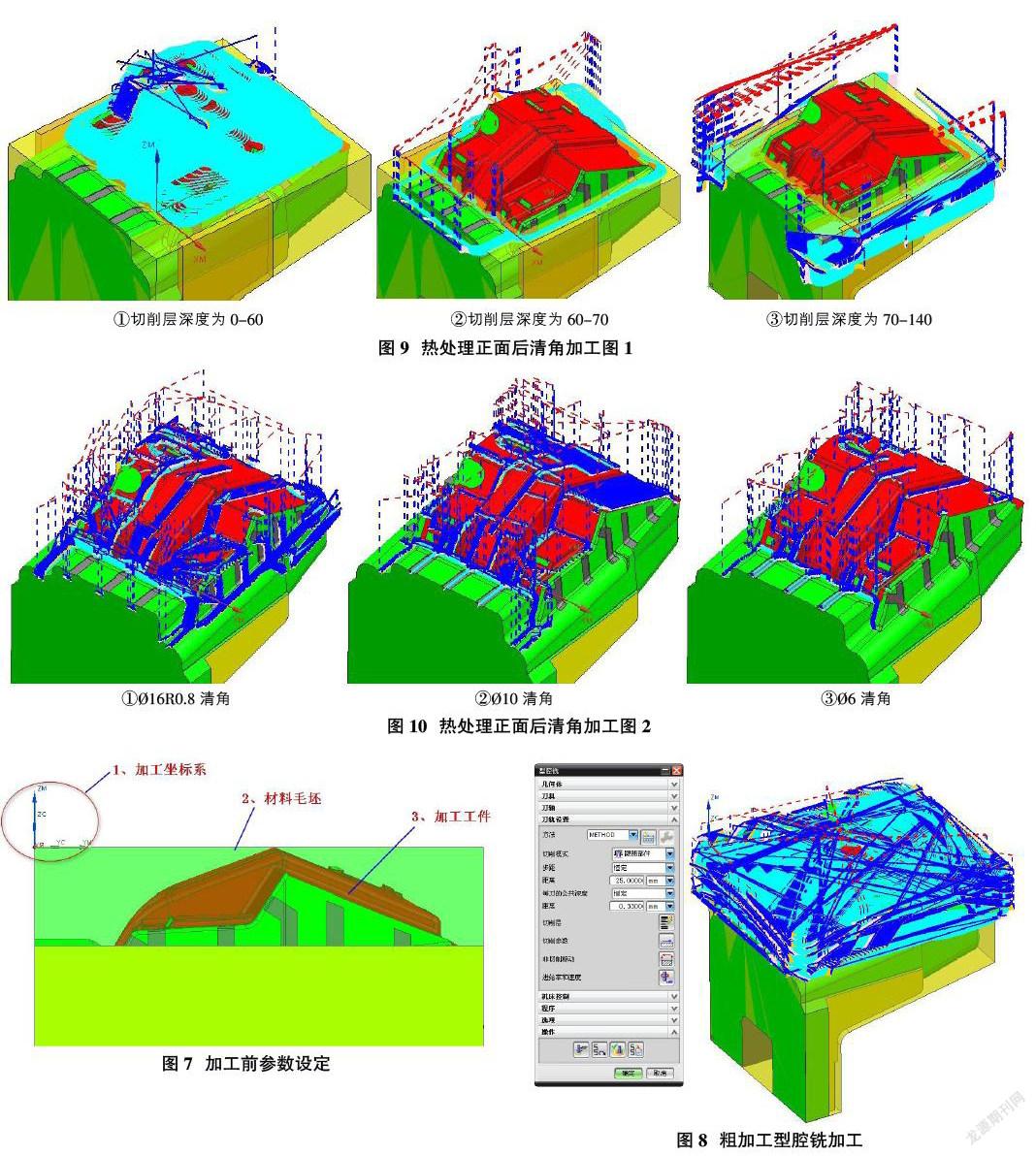

①金属热处理前粗加工的技术方案安排。如图7所示,结合NX加工流程,设定机械加工坐标系、安全平面(离最高面再高5MM左右)、设置材料毛坯以及加工余量。设置各项功能后,在电脑模拟下形成刀具运动轨迹,以确定走刀方式。如图8所示,在对正面粗加工时,关键参数设置有以下几项:用直径为?覫40R6的圆鼻刀(R解)进行主体切削;型腔铣削方式,余量设定为0.3mm;在封闭区域采用螺旋方式进刀,设好螺旋参数;针对开放区域加工时,不宜使用螺旋式进刀,利用圆弧式进刀;区域内为前一平面;区域间的快速移刀到達安全平面;在切削模式里设置为跟随部件;切削深度向下深70mm,计算是从顶面开始;每刀深度为恒定0.3mm,转速设置2000r/min,进给2200mm/min。接着,再采用?覫35R5的圆鼻刀进行二次粗加工,以完成骨位材料的机械加工,参数设定方面,与?覫40R6基本一样,但是,增加控制切削范围,使用参考刀具?覫42R8,主要是对?覫40R6未能加工的区域进行二次粗加工(补刀)。

②热处理后部分半精加工的技术方案安排。经过热处理之后,零件应力已经基本去除,对于后续加工来讲,可以完全去除多余材料。但是,如果热处理后工件表面出现变形现象,需用研磨加工处理,以获得高质量基准。当磨好几个工艺面和基准面之后,正面装夹好,如图4所示,必保证正体稳定,固定后采用德马吉DMC 64 Iinear加工。另外,滑块正面要求较高,是外面的外观面,并且各层陡峭不同,所以要分段进行加工,减少移刀的时间。如图9所示,完成顶部较凸出部分的清角加工,具体设置方式有:用?覫30R5圆鼻刀进行半精加工,去除热处理前的窄角位材料;控制切削层深度为0-60mm;切削余量为0.3mm;切削模式轮廓铣加工;切削层深度0.3mm;接着,再用?覫30R5圆鼻刀的刀具完成中间较平表面的加工,加工参数控制切削深度为60-70mm及控制切削深度为70-140mm,最后完成垂直面侧面的机加工。

当完成上面加工后,零件的正面材料已基本去除。但是,因本工件较为复杂,导致更小的窄角位处还有小量的余量。这时先用?覫16R0.8的圆鼻刀(R刀)加工,再用球刀?覫10R5、?覫6R3逐级递减,采用更小的刀具对较小角位清根清角,进一步减少余量。这种方式是延续前面的加工流程,使用型腔铣,利用轮廓铣进一步清角清根的原理,结果如图10所示。

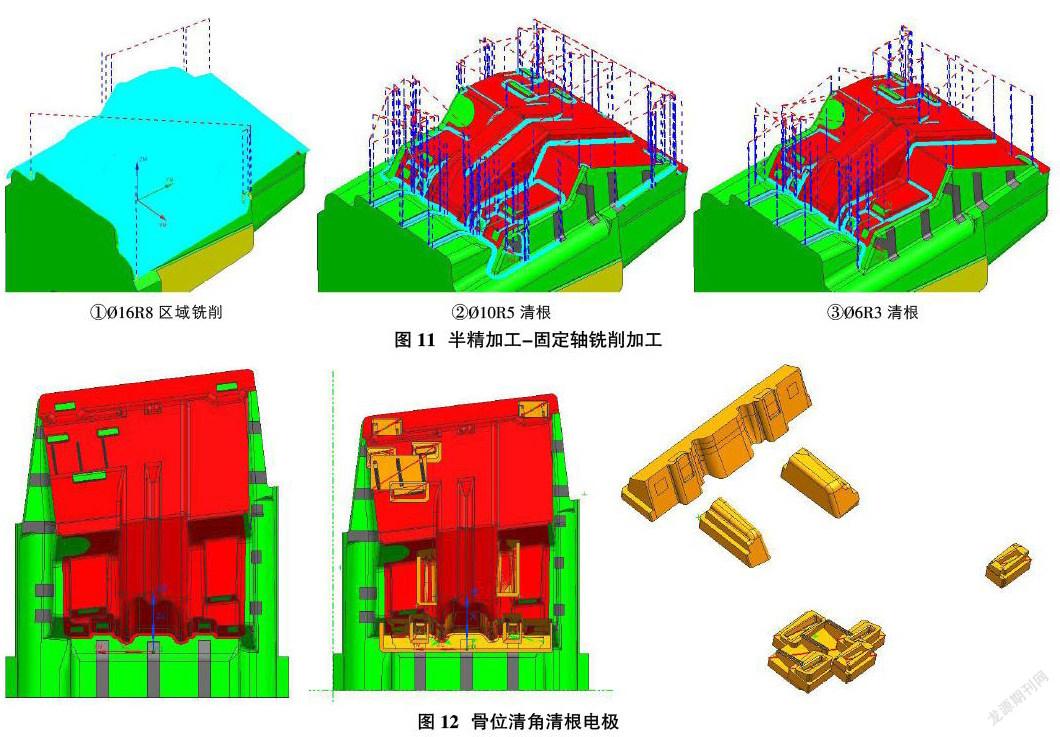

③热处理后精加工的技术方案安排。完成前面第一第二工序后,接下来是进行整体表面精加工。精加工是机械加工的最后一道工序,是保证质量的最后阵地,NX加工技术里最常用的是固定轴铣削,它能加工任何实体模型和曲面模型,功能强大,能轻松实现加工。总之,本工序延续半精加工的装夹方法,保证基准统一,减少装夹对刀过程中的误差。采用固定轴铣削方式进行精加工时,系统很容易就能识别到前一道工序所留下来的未切除区域或陡峭区,能快速精准完成清除加工,从而提高工件的加工质量。同时,有多种走刀驱动方法,比如沿用户定义的方向驱动、沿径向、边界以及螺旋线等。具体到相关参数,笔者总结如下:加工面为正面,切削模式为往复加工;采用?覫16R8的球刀完成;使用区域铣削加工方法;主轴转速为3800r/min;步距为恒定0.25mm;精加工留余量0.02mm;进给为1800mm/min;用于抛光,如图11①所示。完成后,再利用小一点的球刀,完成另一小角位的精加工。具体到相关参数为:刀具为?覫10R5球刀;驱动方法使用清根;区域铣削加工方法;非陡峭区域切削模式为往复加工;陡峭角为65度;进给为1500mm/min;主轴转速为4000r/min;步距为0.1mm;精加工留余量0mm;最终结果如图11②所示。同样,完成本工序后,延续上述一致的加工方法,采用?覫6R3的球刀,步距是恒定的0.06mm,以完成更小角位的精加工,如图11③所示。

经过上述的数控工艺加工后,基本能完成零件正面的加工了。但是,因为刀具等问题的限制,工件的部分直角位以及筋位无法进一步数控加工,需要特步种加工技术,也就是利用电火花加工,这一方面,笔者就不一一探究了,如图12所示为正面电极。

4 结束语

通过本文的分析与健谈,笔者对于大型的、复杂的零件进行机械加工时,通常会采用大型设备进行,并制定合理的工艺规程方案。在工艺编排的时候,务必要综合考虑大型设备的特点及实际能力,了解设备参数设定,熟悉各个工序情况以及零件的加工精度,以确保加工基准统一性、定位基准的合理性,这样才能得到更好的尺寸精度和几何精度,也提高了生产效率,降低生产成本,获得高质量的零件。

参考文献:

[1]宋义林.UG编程加工中撞刀和过切问题探讨[J].现代工业经济和信息化,2021.

[2]陈洪土,张维合.车载探测雷达固定架双色注塑模设计[J].中国塑料,2021.

[3]郭伟.基于UG软件的数控加工与模具设计分析[J].内燃机与配件,2020.

[4]李维.UG NX7.5数控编程工艺师基础与范例标准教程[M].电子工业出版社,2011.

[5]许祥泰,刘艳蔟.数控加工实用技术[M].机械工业出版社,2002.

[6]李德林,顾国超.UG NX6 数控编程实例图解[M].清华大学出版社,2009.

[7]张远辉,王非森,等.数控加工工艺与编程[M].清华大学出版社,2009.