薄壁组合零件的数控车加工工艺

2022-01-06黎秋坚

黎秋坚

摘要: 目前我国逐渐用自己生产制造的数控车进行生产,然而在生产过程中总会出现各种问题,在数控车加工薄壁组合零件工艺中,就会出现各种问题。对此,本文就薄壁组合零件的数控车加工工艺展开论述,总结数控加工期间的注意事项难点,阐述数控加工期间的注意事项,分析数控加工期间的存在的各种问题,在此基础上引入实例,以期能为更多研究工作者提供有价值的借鉴。

Abstract: At present, China gradually uses its own production of CNC car for production, but there are always various problems in the production process, in the process of CNC car processing thin-wall composite parts, there will be various problems. Combination to this, in this paper, the thin-walled parts of car nc processing technology, summarizes the matters needing attention during the nc machining difficulty, expounds the matters needing attention during the nc machining, analysis during the nc machining of various problems, on the basis of introducing examples, in order to provide valuable reference for more research workers.

关键词: 薄壁组合零件;数控车加工;加工工艺

Key words: thin-wall composite parts;CNC machining;processing technology

中图分类号:TG5 文献标识码:A 文章编号:1674-957X(2022)01-0091-03

0 引言

数控加工作为零件生产的重要模式,涉及多个环节,需要相关部门、员工给予足够高的重视。从最开始的图纸设计到具体的项目实施、产品交付,必须按照基本规范进行生产。在此过程中,生产部门还要综合考量其他方面对生产环节的影响,如:工艺图纸绘制、零件标注误差、加工机床及刀具的选用等,确保工作的顺利进行。针对上述内容,有关人员在对零件加工程序进行设计时,要明确不同零件加工的难点,选择合适加工方式,降低资源损耗的同时,提升生产工作的整体质量。基于此,本文将从以下几个方面进行阐述,以期为该领域专家研究提供有价值的借鉴。

1 薄壁组合零件加工的难点

1.1 薄壁件的特性

与一般零件相比,薄壁组合零件具有零件轻、省资源等特点,在各个领域均有体现。但在实际加工时,薄壁组合零件具有不稳定、易变性等特性,而这也是加工过程应注重的问题。从其结构来看,薄壁组合零件硬度低,易受压力、温度等因素影響而产生形变,既会影响零件整体尺寸,也会降低其在机械设备中的具体运行情况,进而造成不必要的损失。此外,机床加工时会因为夹具、刀具的相互碰撞而产生振动,遇到大力切削的情况下,极易使零件震动而产生变形,影响零件形状、精度的同时,增加安全隐患。

1.2 刀具的选择

薄壁组合零件加工的另一个难点在于刀具的选择。作为零件质量的关键,刀具的选择需要结合多个方面。

首先,要明确加工零件特性,就薄壁组合零件来说,刀具要以选择硬度适中、高精度、低频率为主,避免因高振动而造成零件尺寸的偏差,影响零件整体质量;

其次,要对工作环境、工作频率进行分析,对于长时间运行的设备,需要选择硬度高、造价中等的刀具,一方面,降低人员检修、更换刀具频率,保证生产效率;另一方面,提高员工工作环境安全性,减少因刀具磨损断裂而造成的生产事故。

2 数控加工期间的注意事项

2.1 图纸设计方面

当今社会背景下,生产技术的不断成熟,数控加工技术逐渐出现在各个领域,对零件图纸各方面要求也更为严苛。作为零件生产、加工的重要参考,零件图纸能够帮助生产人员更直观地掌握零件各个部分加工要求,进而开展针对式生产,降低资源浪费的同时,提高零件整体质量。与此同时,为避免重复加工生产而造成的资源浪费,有关人员还应对图纸进行标注、划分,落实到每个生产环节,保证工作有序、高质量进行。

2.2 刀具的选用

薄壁组合零件加工难以解决的问题便是刀具的选用。刀具选择得合适与否,直接决定了零件整体尺寸与精度。对此,有关人员除了明确薄壁组合零件自身特性以外,还要从多方面进行综合考究,具体包括:刀具自身特性、工作环境、设备运行状态等,选择最为合适刀具,提高工作效率的同时,保证零件产品的综合质量。例如,针对形式简单的零件,可以以高强度为特点选择刀具,如:外圆车刀、金刚石车刀;对于一些高精度零件,则可选用一些合金刀具。除此之外,刀具的选择与生产人员人身安全有着密切的联系,特别是身处一线的生产人员,他们需要定期对刀具进行检修。通常情况下,刀具的选择应具备高强度、高硬度、造价低等特点,既能保证零件质量,又要降低对其他设备的损耗。另外,刀具本身应具备优秀的断屑水平以及抗脆性,降低刀具碎屑进入机械设备而造成的短路,提高设备使用年限。对此,在刀具的选择上,有关人员要立足工作基本流程,明确各个环节之间的联系,针对加工项目,选择合适的刀具,提高设备环境适应力的同时,保证零件生产效率。

2.3 装夹方法

为进一步提高数控加工工作成效,有关人员还要注重车床与各个设备之间的联动作用,转变以往的装夹方式,以此推动数控加工生产整体效率。具体而言,要提高装夹单次工作量,减少刀具校对的次数与耗费的时间,提高实际生产时间,保证生产经济效益。

2.4 对刀与刀具更换

在实际生产过程中,工作效率主要由专业人员能力、生产时间所决定,与前者成正比、与后者成反比,即:专业人员能力越强,工作效率越高,所生产的零件数量更多;反之,专业人员能力不足,不仅会影响零件生产效率,而且在刀与刀具更换过程中还会影响实际生产时间,导致生产效率大大降低。对此,在实际生产中,有关人员要努力提高自身能力,提高专业技能,保证生产效率的同时,避免刀与刀具更换不及时而造成的生产事故。

3 薄壁零件加工过程中问题与处理方案

与一般零件相比,薄壁零件具有重量轻、体积小、结构紧凑、硬度适中等优点,能够契合多种不同类型的机械设备。近年来,随着社会经济的不断发展,各行各业对商品的规模化、精密化要求不断提升,也纷纷开始投入到相关研究中。薄壁类型零件作为当下“热门”零件,能够很好地适应不同工作环境,但由于自身壁厚较薄,硬度中等特点,使得在加工过程中极易出现形变、延展等问题,影响自身尺寸、精度。为此,薄壁零件加工管理则成为当下数控加工工作开展的重点,需要有关人员全面解读薄壁零件的特点及应用领域,立足其原因提出具体的优化方案,从而确保数控加工工作的平稳进行。

3.1 工件结构与材质的合理选用

工件形变与自身薄壁之间有着密切的联系,零件材料特性与其结构呈正比例关系。对此,在实际加工过程中,应从零件自身与外部因素两方面入手,探寻二者之间的联系,调整以往的加工模式,降低上述因素对零件加工、零件质量的影响。在此过程中,有关人员还要对其硬度、塑性等特点进行考量,针对薄壁零件的用途、特性,调整原材料资源配比,提高毛坯质量的同时,保证其与设备运行的契合度。

3.2 因压力变化在加工过程中产生变形

目前来看,导致薄壁零件发生形变的因素有多种,例如,压力引起的形变,主要是由于相关的零件壁厚过薄,这也对整个零件的刚性产生很大影响,容易在外部压力的影响下产生变形,无形之中增大了零件的体积,这种情况下也会导致其预估标准出现一定的偏差,严重情况下也会导致工件报废。与此同时,研究发现,技术人员不规范的操作技术也可能导致薄壁零件发生形变,例如,装夹的夹紧力度过大,这也会使零件外形发生改变,严重情况下也能使零件中的圆孔变为三角形。经过一系列加工后,待夹具完全松开时,整个工件的弹性也逐渐恢复到正常水平。总体来看,工件形变的产生原因与其内外形尺寸得不到有效控制,整个工件的外形也会变化。

3.3 工件热变形

零件加工期间,会受热环境的影响发生不同程度的形变,特别是薄壁零件,其刚性比较差,在极高温度的影响下自身的规格也会发生不同程度的变化,对于零件制作质量也有一定程度的影响。对于一些膨胀系数比较大的工件来说,形变量过大可能卡死在夹具中。

3.4 工件装夹过程中产生的形变

第一,要想提高薄壁零件加工的精确性,在实际加工过程中,我们要选择合适的夹具,如夹具规格不符,则会从一定程度上破坏相关零件。对此,在夹具选择过程中要确保夹具的合理性。与此同时,相关人员还要结合夹具特征控制夹紧应力,通过这种方式减少形变量。但在实际加工过程中,部分工作人员没有选择合适的夾具,且应力控制不足,这种情况下也能控制形变量。对此,在夹具应用过程中,需选择好夹紧位置,同时还要控制好支撑点,使得夹紧点临近加工表面,避免夹力控制不足使整个零件产生较大程度的形变。

第二,部分技术人员在控制薄壁零件形变过程中,采取的方式为增加工件与夹具之间的接触面积,这种情况下不会使零件的某个部位产生较大的挤压力,对于整个零件也有一定保护作用。例如,在薄壁零件加工过程中,我们也可引入一些弹性比较好的夹具或者压板进行固定,这种情况下也能均匀分散受力,进而有效规避零件变形。通过轴向夹紧力规避装夹变形也是避免大幅度变形的重要方式。

第三,为了保证夹紧力,技术人员也可设计符合薄壁零件规格的夹具,避免工件因为刚性不佳、薄壁所引发的工件弯曲形变的问题。

3.5 工件加工期间的变形

总体来看,工件在切削过程中容易受到切削力的影响产生不同程度的形变。因此,在实际加工过程中,我们要保证刀具的锋利性,通过这种方式降低工件与刀具摩擦过程中形成的阻力,从而降低刀具切削过程中产生的热量。从另一个角度来看,整个零件加工期间,工件与零件摩擦产生的热能会导致薄壁零件变形。因此,相关人员要改变以往的切削方法,如选择高速切削方法。从另一个角度来看,切削过程中产生的一系列碎屑也会导致热量聚集,对此,在加工过程中,技术人员也要及时清理碎屑,避免薄壁零件因热而产生变形,同时,经过高速度加工也能提高零件规格的精准性。

4 降低薄壁零件形变率的方法

第一,分阶段采用不同的控制方法,目前来看,薄壁零件加工一般分为粗加工与细加工两个重要阶段。以粗加工为例,该种加工模式下加工的零件形成的余量比较大,而且夹力也比较紧,随着时间的推移其形变量也会越来越大。而精加工不同,加工过程中,夹紧力相比于前者比较低,这种情况下产生形变的几率也比较小,同时也能从一定程度上修饰粗加工过程中因切削力过高产生的形变。对此,在实际加工过程中,可将加工过程分为粗加工与精加工两个阶段,通过这种方式降低零件形变率。

第二,结合薄壁工件加工实际需求调整参数。在粗加工过程中,我们要根据实际需求选择合适的刀柄,同时,刀具的修光刃不可过长,一般情况下控制在0.2-0.3mm之间,且要保持刀刃的锋利性。

第三,运用轴向夹紧夹具。在夹具选择过程中,尽量选择轴向夹紧夹具,这种工具有很强的固定作用,且夹紧力沿着工件呈轴向分布,这种情况下能够大大降低零件的变形率。

第四,扩大夹具接触面积。在实际加工过程中,加工人员要结合实际情况思考扩大夹装接触面积的方法。在实际加工过程中,相关人员可以运用一些专用设计的软卡爪或开缝套筒以增加装夹的接触面积,在此基础上分散夹具的夹力,降低形变率。

5 薄壁零件的加工实际案例

5.1 工艺流程分析

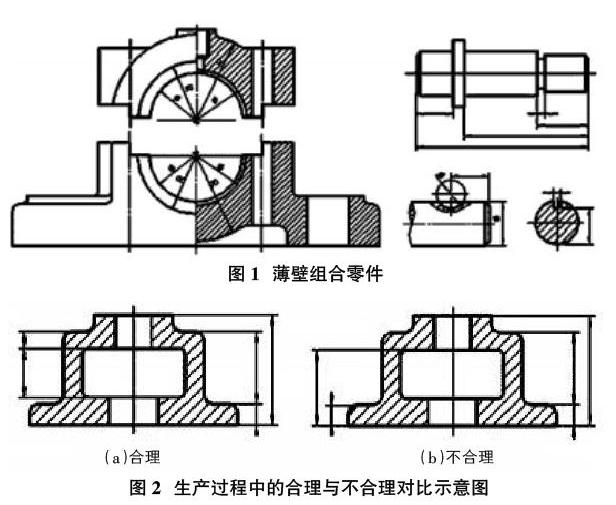

以图1所示的零件为例,其为典型的薄壁组合零件,且这类零件的加工要求比较高,特别是对精细度的把握方面。这种组合的材料为不锈钢,受材料性质的影响,零件切割方式的选择也是需要重点考虑的问题。在实际生产过程中,我们还发现该零件加工过程中有多个困难,如切削温度高、难度大,且零件硬化严重等,从一定程度上影响了加工效果。

紧接着,我们再将目光放到图2所示的零件图中,该图为生产过程中的不合理之处,与图1相比,不合理之处主要体现在孔径大小不同,这也使零件的整体比例出现差异。而孔径的改变会导致在生产过程中,膜片的贴合度不一,从而产生较大的摩擦力,严重情况下也会导致刀片飞出,容易伤人。对此,在实际制造过程中,我们要严格按照特定的比例制作,同时还要结合材料特征选择合适的切削方式。

5.2 加工工序

一般情况下,对于零件加工工序来说,一般有五个重要环节,分别为切削端面,在切削过程中要保证长度适中。第二个工序为粗加工,第三个工序为精加工。最后两个工序为粗车内控与精车内控。在此过程中,需要对一个必要参数进行适当调整,如工具刀号为T01/S800/F60/1.5,主轴转速为T01/S800/F60/1.0,进给速度为T02/S1000/F40/0.2,背吃力量为T03/S600/F60/1.0。

在刀具选择过程中,前两个环节在粗车在圆,控制端口角度为90度,同时还要采用外圆刀,刀片用YG8合金。第三环节为精车外圆,端口与上面的相同,材质不同,还环节用到材质为YW1合金。最后两个环节用到的为是车Φ14内孔,因为孔径小,白钢刀(W18Cr4V)即可。在实际工作过程中,相关人员要根据实际进行对零件加工工序进行调整,通过这种方式进一步细化加工流程,提升加工效果。

6 结语

目前来看,薄壁组合零件的应用范围比较广,在实际应用过程中,技术人员要提高自身的技术水平,与此同时,还要通过合理的方式避免零件在加工过程中产生不同程度的变形。本文通过分析薄壁组合零件加工的难点,同时还指出了加工注意事项。针对加工过程中的难点进行重点分析并提出具体的解决方案,最后引入实际案例。通过上述方式能够细化整个薄壁组合零件加工流程,降低其形变几率,提高零件加工的准确性,达到良好的加工效果。

参考文献:

[1]王秋冬.数控车床加工典型薄壁零件的质量控制措施[J].内燃机与配件,2021(17):107-108.

[2]王慧仙.略论薄壁零件高速铣削加工工艺策略[J].内燃机与配件,2021(16):111-112.

[3]儲胜国.机械加工中数控车加工薄壁组合零件工艺探讨[J].内燃机与配件,2021(12):115-116.

[4]向云红.机械加工中数控车加工薄壁组合零件工艺研究[J].山东工业技术,2017(13):32,10.

[5]梁丽梅.机械加工中数控车加工薄壁组合零件工艺分析[J].科技致富向导,2015(03):56.

[6]尹义顺.机械加工中数控车加工薄壁组合零件工艺研究[J].环境与生活,2014(22):414.

[7]吴宝莹.数控车加工薄壁组合零件工艺研究[J].产业与科技论坛,2013,12(11):81-82.

[8]崔福霞.数控车加工薄壁组合零件工艺应用原理分析[J].科技展望,2017,27(18):57.

[9]徐艳萍.关于机械加工中数控车加工薄壁组合零件工艺分析[J].中外交流,2018(52):162.