异形深孔数控镗削工艺设计*

2022-01-06谭德宁魏红梅孟凡召

□ 谭德宁 □ 魏红梅 □ 孟凡召

山东华宇工学院 机械工程学院 山东德州 253034

1 设计背景

TSK2120、TSK2135系列数控深孔钻镗床通常用于加工等直深孔,也可以用于加工内环形槽深孔、锥度深孔。

目前,数控深孔钻镗床能够实现自动循环,有插补运动,但面对航空航天行业的深孔零件,内孔为异形,难以加工,国内目前还没有很好的解决方案。由此可见,研究异形深孔加工的新工艺、新技术是当务之急,笔者提出一种异形深孔数控镗削工艺。

2 零件情况

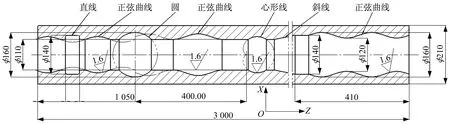

异形深孔零件如图1所示,零件外圆直径为210 mm,全长为3 m,要求镗削的孔径最小为110 mm,最大为160 mm,材料为20CrMnTi低碳合金钢,内孔表面粗糙度Ra要求为1.6 μm。正弦曲线公式为y=20sin(5x),心形线由x(t)=50cost(1+cost)和y(t)=50sint(1+cost)联立,其中,x为轴向位移量,y为径向位移量,t为位移参变量。无论内孔是什么形状,只要是平滑过渡,就可以用公式曲线表述,进而可以采用数控镗削加工。

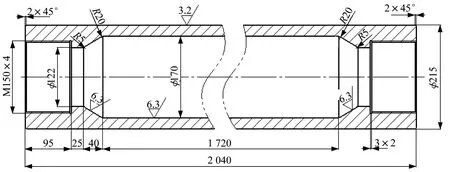

经常有用户需要加工异形工件,如图2所示承压测试管,最小直径为122 mm,最大直径为170 mm,已经试制成功,可以批量生产。

现有的异形深孔镗刀结构在国内书籍上无法查询到,加工方法也涉及不多,处于研究阶段。

3 镗削要求

对图1异形深孔零件镗削的基本要求如下:

(1)异形深孔镗刀装置在轴向移动时能自动扩大和缩小,同时径向移动和轴向移动可以采用数控;

▲图1 异形深孔零件

▲图2 承压测试管

(2)在加工异形深孔时,无法使用导向块与已加工好的孔壁配合来定位,只能采用新型定位方式;

(3)采用菱形涂层硬质合金刀片,便于更换和保证尺寸精度;

(4)刀片选用内孔切槽车刀的角度,采用机夹菱形带花纹刀片,侧面有7°斜面,具有断屑槽作用;

(5)由授油器供切削油,流向床头箱的方向,经过床头箱排屑斗,流入后部的储屑箱;

(6)镗刀径向移动采取螺旋盘盘扣带动镗刀径向变化的结构,类似三爪卡盘的卡爪移动,基于自锁特性保证刀具在断电情况下不会让刀,径向尺寸大小由数控系统通过编程来控制;

(7)数控异形深孔镗刀采用交流伺服电机控制,效果较好,便于与数控系统连接,整个过程可以实现自动编程和自动加工。

4 异形深孔数控镗床工艺方案布局

在设计数控深孔机床时,既要求功能完善、结构简单,又要求工作原理与工作性能可以实现数控加工,并且体积不能过大,成本不能过高。针对异形深孔零件的结构,笔者设计了数控镗床的机械机构和控制方法,具体设计方案有两个。

(1)方案一。采用现有TK2120数控钻镗床的结构,成本低,但是加工长度不能超过1 m,否则由于镗杆的下垂,下垂量为15~25 mm,会导致镗刀在内孔中摆动,产生打刀现象,从而使零件报废。

(2)方案二。如果镗杆不是悬臂结构,而是在零件的两端采用固定支承结构,那么能有效消除镗头下垂和摆动现象。对于长度为3 m以上的零件,可以在TK2120数控钻镗床的结构上增加相应部件,采用φ90 mm镗杆,但在零件的中间位置依然存在下垂现象,经过实际测试,下垂量为1.5 mm左右。对此,在镗杆的一头采用液压缸,使镗杆受拉力拉紧,这样镗杆在工作时始终两头受拉,镗杆下垂量可以控制在0.05~0.2 mm之间,能够有效避免镗杆下垂。

经过对两个设计方案的对比,采用方案二镗杆受拉结构比较合理。

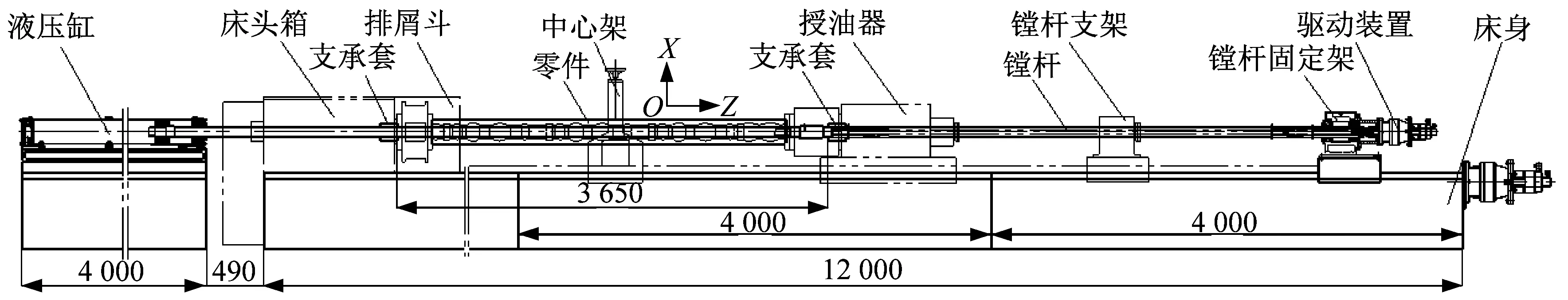

数控镗床总体布局如图3所示。零件长度为3 m,两个支撑套的跨度为3.65 m,主轴的支承套配置滚动轴承,消除镗杆不转而主轴旋转的问题。零件两端加工有长3 mm的60°锥面,作用为依靠锥盘顶紧、定位并传递摩擦力矩。液压缸与镗杆同轴,液压缸活塞杆与镗杆的直径均为90 mm,通过双头矩形螺纹与数控镗头相连。床身总长为16.49 m,将液压缸、床头箱、排屑斗、中心架、授油器、镗杆支架、镗杆固定架通过导轨定位在床身上部。在工作时,数控镗头左右运动,整根镗杆始终两头受拉,可以有效防止镗杆下垂。

数控镗刀组件由进给拖板带动前进和后退,依靠交流伺服电机驱动减速器,带动滚珠丝杠旋转,实现Z轴的轴向运动。数控化改造后,系统采用由交流伺服电机驱动的半闭环控制系统,由数控系统控制轴向和径向运动,两轴联动。改造后的机床能够加工内孔为圆形面、斜面等的深孔零件,并能加工高强度和高硬度零件,满足航空航天异形深孔零件的加工需求。

▲图3 数控镗床总体布局

5 设备结构设计

针对图1、图2零件和数控镗床总体布局,在数控深孔镗床上设计深孔镗刀和镗杆装置,在镗杆固定架的后部安装减速箱和交流伺服电机,通过数控系统进行伺服控制。加工零件时,在镗削完成的内孔中进行异形孔加工,加工方式采用零件旋转、镗杆不旋转的轴向运动,供油方式采用镗杆内部供油,从镗头流出,流向床头箱排屑斗。采用硫化切削油。具体加工工艺路线为热处理调质、车端面倒角定位、钻孔、粗镗、半精镗、尖刀精镗,便于切屑排出,加工表面粗糙度Ra要求为1.6 μm。

5.1 镗头

数控深孔镗头结构如图4所示。镗刀和驱动轴通过螺旋盘连接为一体,可以径向移动且自锁。当驱动轴转动时,螺旋盘旋转,镗刀径向移动。为了满足切深较大的要求,液压杆一个端面与镗刀左侧面配合。镗头体上开有四方形孔,各面与镗刀的对应面配合,且镗头体上有可以容屑的缺槽。

▲图4 数控深孔镗头结构

数控深孔镗头外形如图5所示,能够实现数控镗床总体布局的安装要求。考虑到工作时镗杆受拉,采用双头矩形螺纹,能够承受较大的切削力和拉力。注意螺纹的旋合长度是标准长度的1.5~2倍,左侧与过渡接头螺纹连接。考虑镗杆在装配后自始至终都不旋转,对接处采用φ60H7/g6基孔制间隙配合,并采用三个φ16 mm圆锥销定位,由此实现镗杆、数控镗刀、活塞杆的连接。在工作时镗杆两端受拉,有效避免镗杆的下垂现象。

5.2 镗杆

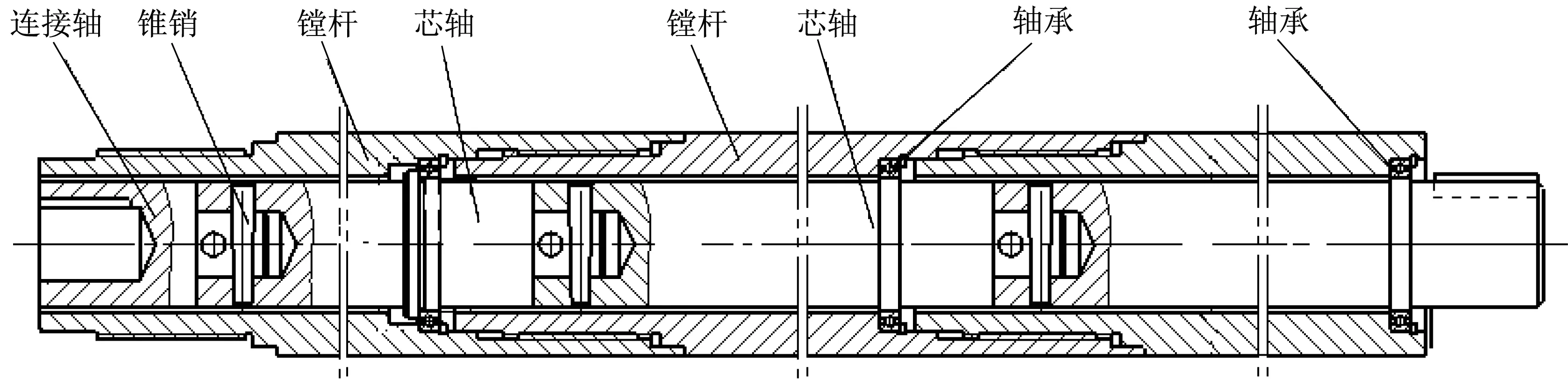

数控深孔镗杆结构如图6所示。采用特制的镗杆结构,镗头的径向移动依靠镗杆内部的芯轴转动来控制,芯轴的转动通过驱动装置控制。芯轴与镗杆间采用轴承来实现支承,镗杆固定,芯轴转动。数节芯轴通过锥销连成一体,镗杆依然采用矩形螺纹连接来加长。由此,镗杆的长度可以根据用户需要实现变化。

▲图5 数控深孔镗头外形

5.3 驱动装置

驱动装置如图7所示,由行星齿轮减速机、交流伺服电机组成。行星齿轮减速机可以解决交流伺服电机与镗杆直联后力矩不足的问题。

径向移动、轴向移动均由交流伺服电机控制,可以进行两轴联动,此时将控制径向走刀的旋转轴假设为直线运动的虚拟轴,便于数控自动编程。由数控系统控制驱动装置带动交流伺服电机旋转,按顺序对零件内孔各个曲面进行镗削。整个加工过程采用数控,编程自动完成,保证零件各个异形孔加工尺寸的一致性。

▲图6 数控深孔镗杆结构

▲图7 驱动装置

数控镗床的控制装置具有X轴径向移动和Z轴轴向移动进给电气间隙补偿功能,在进给拖板、镗刀体每次反向运动时均能自动进行一次反向间隙补偿。

5.4 液压缸

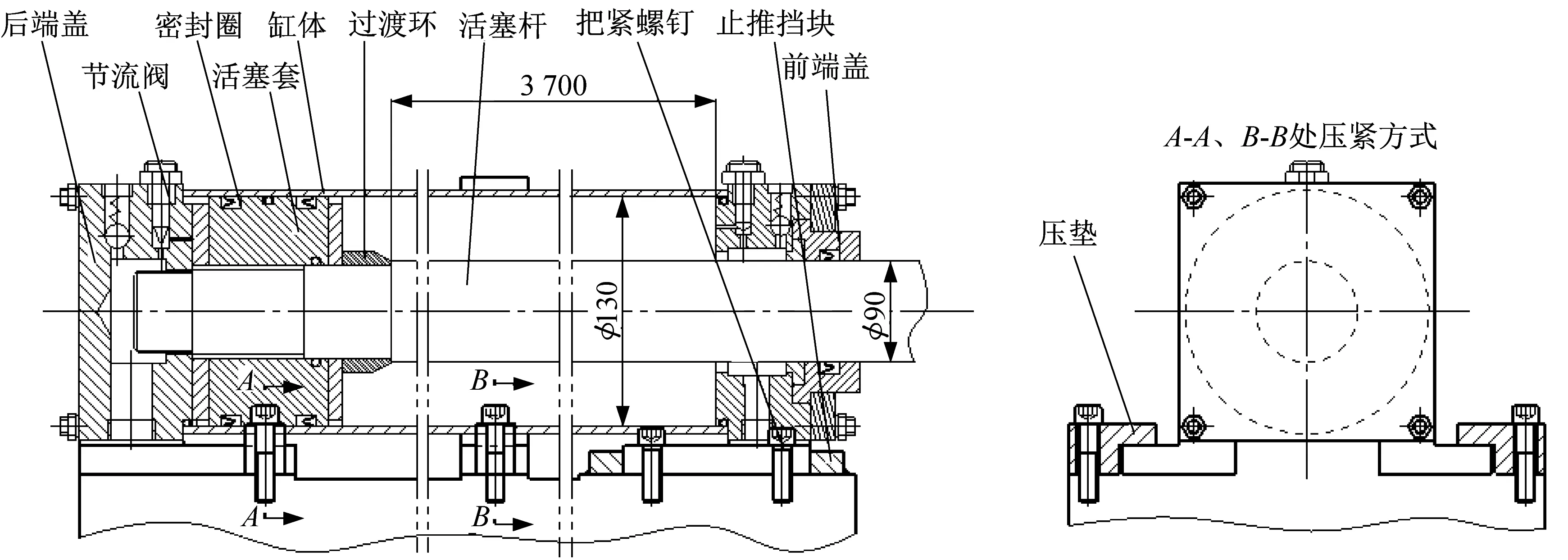

液压缸结构如图8所示。活塞套需要左右移动,密封圈左右各有一个在活塞套前进、后退时均能起密封作用。在前后均有缓冲结构,避免急速冲击。采用地脚式130 mm大直径、4 m长大行程液压缸安装方法,地脚紧固螺栓一般有四个,直径根据液压缸最大压力进行强度计算确定。为避免地脚螺栓直接承受轴向载荷,可以在液压缸前端地脚支架的两侧安装止推挡块。活塞杆伸出或缩回时,所产生的载荷由止推挡块直接承受,地脚螺栓仅承受竖直方向的作用力。液压缸拆卸后再次安装过程中,止推挡块还能起到定位作用。压垫只限制缸体上抬,有微量可移动间隙,这样液压缸属于不完全定位连接。在缸体承受一定大小的径向力时,缸体在水平方向和竖直方向会产生微量弹性位移。活塞杆受镗刀的径向切削力作用时,会产生微量摆动。由于缸体也产生微量弹性位移,所以可以有效减小活塞套上密封圈与缸体内壁的摩擦,从而减小磨损。如果采用螺钉压紧安装,那么没有压垫和止推挡块,这样液压缸被固定在某一确定方向,活塞杆受镗刀的径向切削力作用时,活塞杆与缸体内孔会产生同轴度误差,导致活塞套上密封圈与缸体内壁产生较大摩擦,从而产生较大的磨损,使密封圈失效而漏油。另外,液压缸在工作2 h后,缸体温度可升高25 K以上,产生热变形,如果采用螺钉压紧固定结构,会加大活塞杆和缸体内壁的同轴度误差,所以采用螺钉压紧液压缸的安装方法是不合适的。

液压缸的活塞杆在工作过程中始终受到一个向左的液压力,将镗杆拉紧。在安装和拆卸零件时,需要拆卸、安装镗杆,此时需要液压缸快速空载运动。液压系统如图9所示。

根据工作情况要求,考虑成本和经济性,采用单活塞杆液压缸作为执行元件。由于需要快进和快退,因此只有差动连接能够满足要求,于是液压缸无杆腔的有效面积为有杆腔有效面积的两倍。

液压缸的类型选定后,要求快进、快退时流量大,供油时间比较短。在正常前进时,所需流量较小,供油时间相对较长。因此从提高系统效率、节省能源的角度考虑,系统供油方式不宜采用定量泵,采用限压式变量叶片泵供油方式较为合理。

▲图8 液压缸结构

▲图9 液压系统

针对快进和快退时的速度要求,需要在无杆腔进油口处采用调速阀调速。针对正常前进时速度低的要求,考虑到系统负载变化小,采用调速阀进油节流调速回路可以节约能源。

对于快进和正常前进之间速度的变换,为便于对换接位置进行适当调整,采用两位两通行程阀比较方便。另外,采用液控顺序阀与单向阀来切断差动回路。换接回路为行程与压力联合控制方式。

采用三位五通电磁阀进行换向,可以满足系统的换向要求。选用三位五通电磁阀的M型中位机能,可以实现随时在中途停止运动的要求。为提高换向的可靠性,采用压力继电器进行监控。

为了实现正反向均为向左的拉力,设置平衡阀、减压阀。平衡阀与单向阀配合,形成单向调压回路。调定平衡阀和减压阀的压力值,可以控制液压缸向左的拉力。

6 结束语

在镗削内孔时,一般采用管材镗削来降低成本,但有时零件受外圆和壁厚尺寸的限制,没有合适的管材,必须钻孔加工。笔者设计了一种异形深孔数控镗削工艺,通过液压控制方法来实现数控镗刀和镗杆两端受拉的结构布局,通过数控镗刀的两轴插补运动,可以进行任意异形深孔的精密镗削加工,解决了无法进行精密异形深孔镗削加工的难题。