汽车发动机冷机起步异响问题的分析

2022-01-06乔彦超陈丽霞汤守哲

□ 胡 广 □ 乔彦超 □ 陈丽霞 □ 汤守哲

宁波吉利罗佑发动机零部件有限公司 浙江宁波 315336

1 问题情况

汽车发动机在运行中常见的质量问题为活塞敲缸故障,短期敲缸产生的异响会影响发动机品质,长期敲缸会损坏汽缸体缸壁,导致汽缸体变形,甚至损坏,给汽车带来危害。研究发现,活塞在汽缸体内做往复运动,活塞的轨迹偏离时,活塞的裙部与缸孔内壁发生碰撞,从而会产生异响。

某款三缸汽车发动机在工厂进行静态评价时,主观评价存在冷机起步敲击声,热机后异响消失。共评价五台发动机,两台出现异响。

2 故障分析

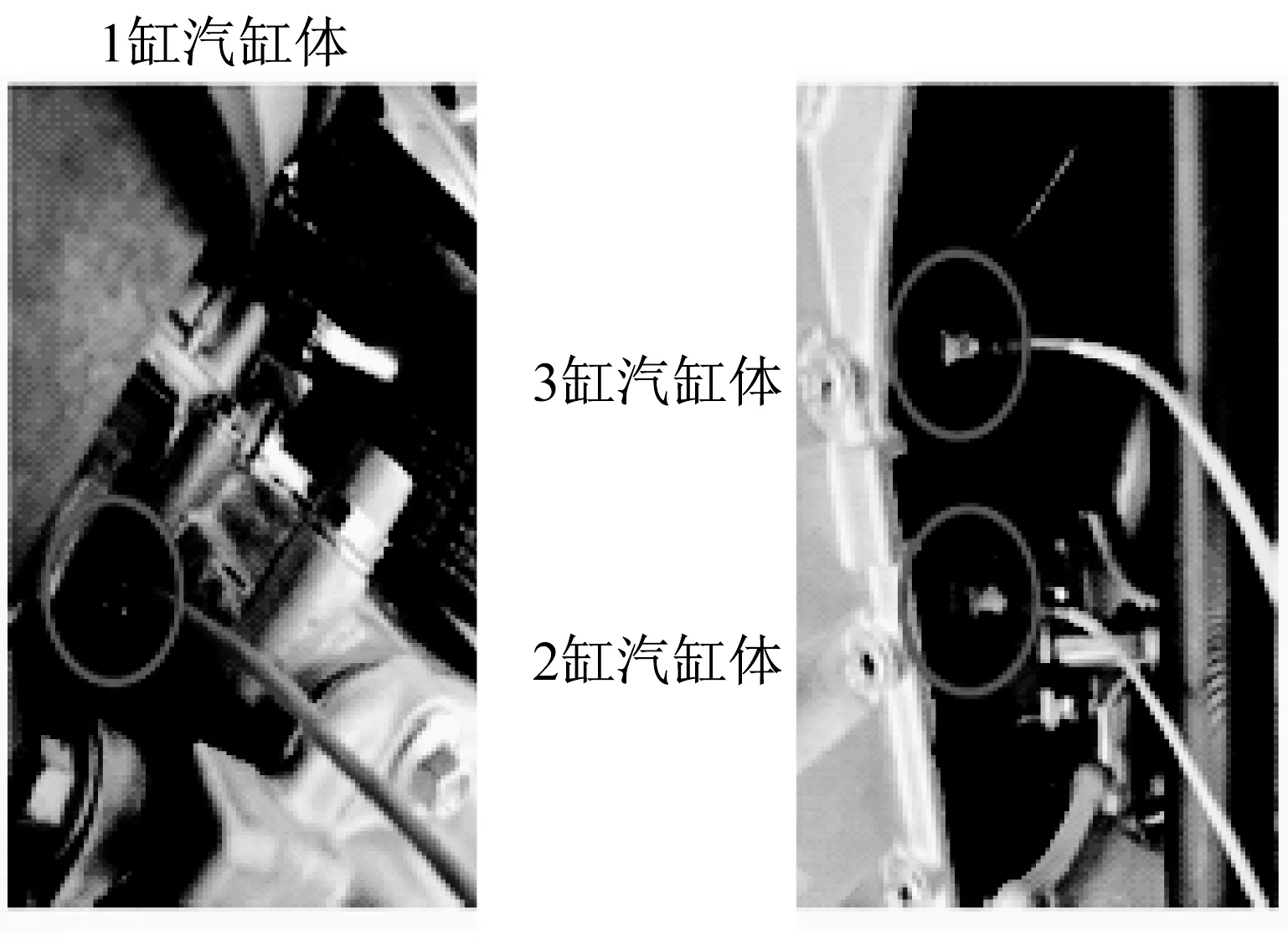

打开发动机舱盖,通过人耳听觉初步锁定异响声由发动机产生。通过专业设备对发动机异响位置进行检测,如图1所示。

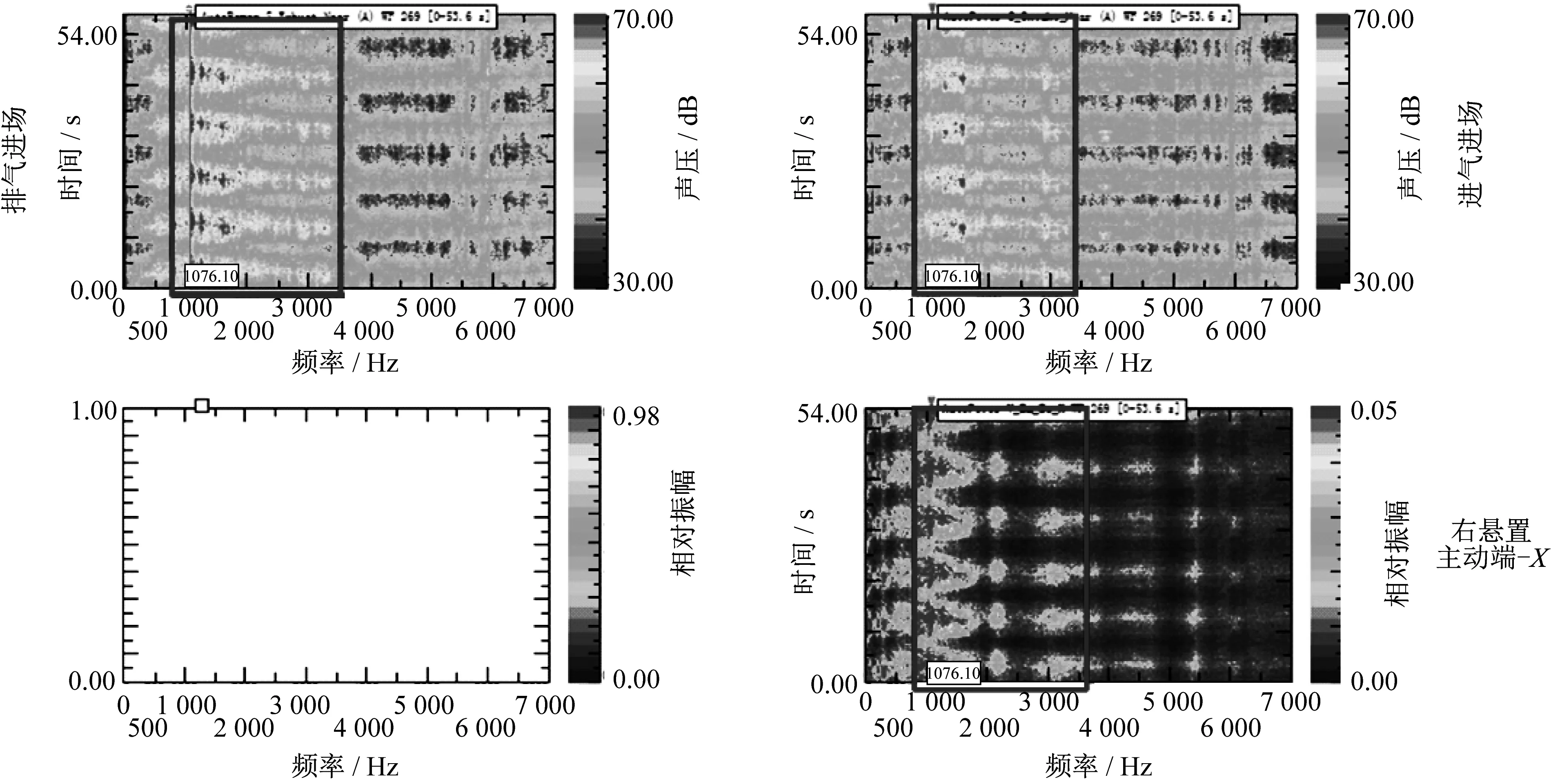

对冷机起步敲击声频率进行分析,分析得到宽频频率为1 300~1 900 Hz,中心频率为1 640 Hz,如图2所示。

对冷机起步敲击时刻进行分析,异响阶次为0.5阶,第一次敲击异响声在1缸上止点后30°的时刻,第二次敲击异响声在2缸上止点后24°的时刻。

▲图1 发动机异响位置检测

通过对敲击频率及敲击时刻进行分析,活塞在汽缸上止点换向时,活塞的裙部与缸孔内壁出现碰撞,产生异响。

3 故障锁定

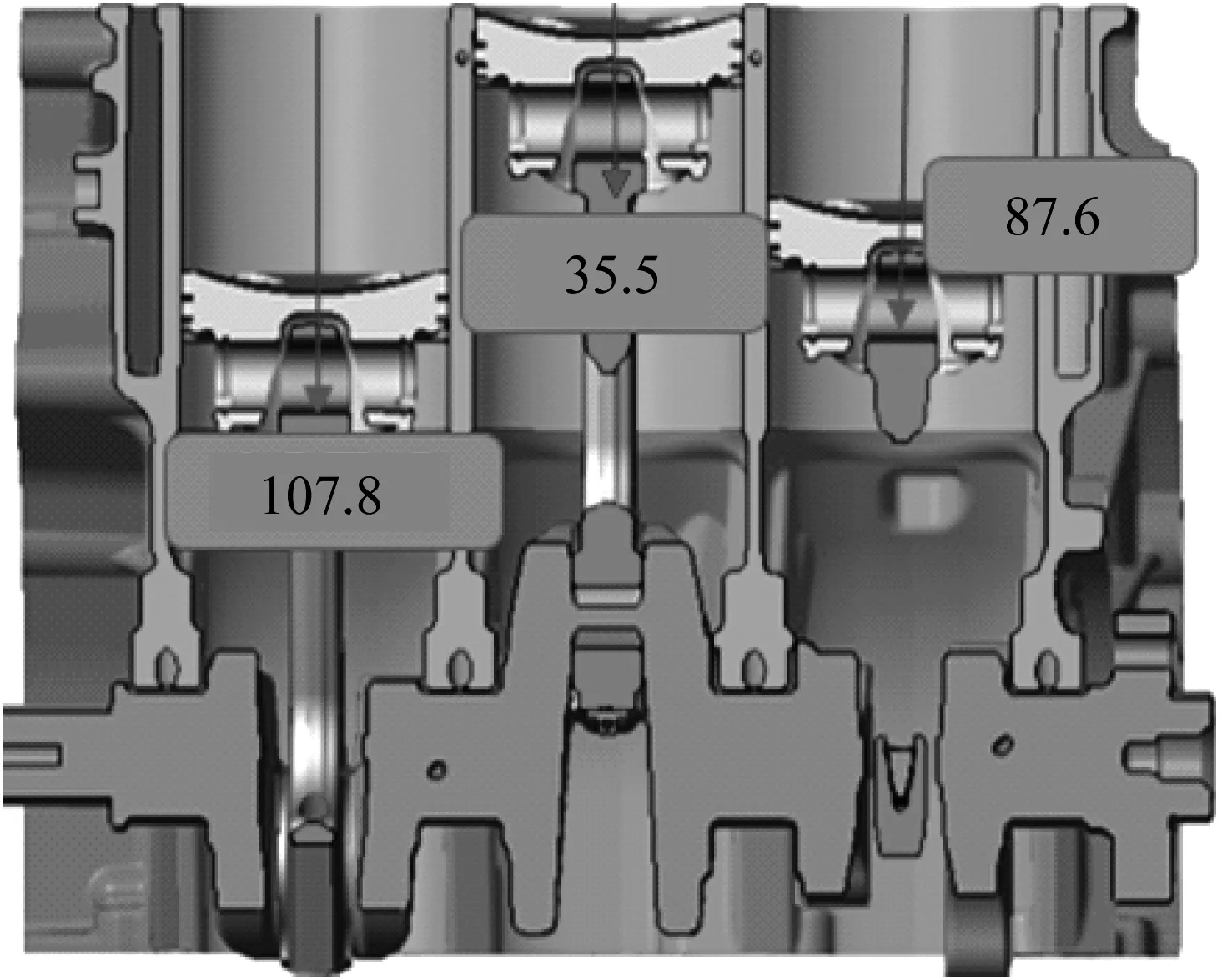

发动机缸体结构如图3所示。从图3中可见异响时刻活塞裙部大点位置与缸体顶面距离。

对活塞敲击零部件进行复现验证,锁定异响点。对异响发动机及不异响发动机分别进行振动与噪声检测评价。对异响发动机及不异响发动机零部件进行交叉验证,将异响发动机缸体总成与不异响发动机缸盖总成组装为发动机,经过评价,发动机仍存在异响,说明异响跟随缸体总成发生。对异响发动机活塞组件与不异响发动机缸体组件进行振动与噪声测试,发动机异响消失。两次复现验证变化点为,缸孔与活塞配合间隙、曲轴与主轴孔轴瓦间隙发生变化,说明问题点为缸孔与活塞配合间隙、曲轴与主轴孔轴瓦间隙。结合振动与噪声测试对敲击频率和时刻进行的分析,确定问题为缸孔与活塞配合间隙造成敲击异响。对异响发动机更换不同尺寸的活塞进行验证评价,经过尺寸检测,异响发动机的缸孔与活塞配合间隙为0.083 mm,振动与噪声测试评价发动机有异响。对异响发动机更换活塞,调整发动机的缸孔与活塞配合间隙在0.059 mm范围内,对发动机进行振动与噪声测试,评价结果为发动机异响消失。通过振动与噪声测试评价及零部件复现验证,结合不同缸孔与活塞配合间隙,确定异响原因为缸孔与活塞配合间隙偏大。

▲图2 发动机冷机起动敲击声频率分析

▲图3 发动机缸体结构

4 零部件尺寸分析

对零部件相关尺寸进行排查,分析是否由尺寸不合格造成缸孔与活塞配合间隙偏大。

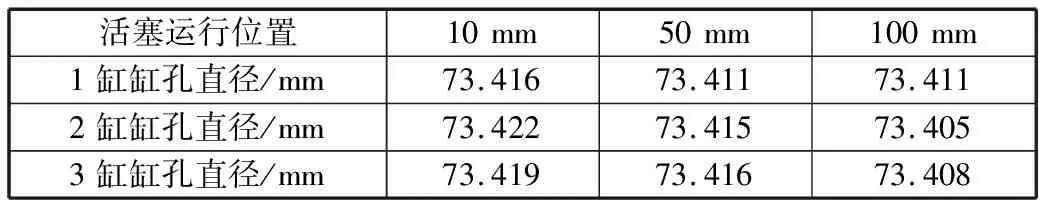

汽缸体缸孔直径见表1,检测尺寸无异常。

表1 汽缸体缸孔直径

汽缸体缸孔圆柱度见表2,检测尺寸无异常。

表2 汽缸体缸孔圆柱度 mm

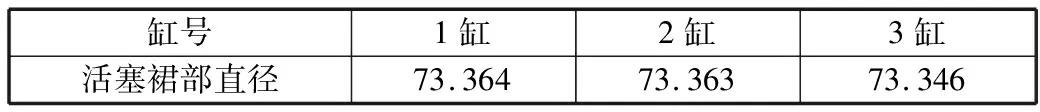

活塞裙部直径见表3,检测尺寸无异常。

表3 活塞裙部直径 mm

结合零部件尺寸检测,通过故障复现及振动与噪声测试评价,可以确认异响原因为缸孔与活塞配合间隙过大,导致活塞换向时敲击缸孔内壁,产生异响。

5 整改对策

发动机的缸孔与活塞配合间隙在偏大范围,于是对对应机型发动机的缸孔与活塞配合间隙上限数值进行微调,将现有缸孔与活塞配合间隙范围由0.048~0.076 mm优化调整为0.03~0.058 mm。具体为保持缸孔直径不变,对活塞裙部直径进行调整。

对于缸孔与活塞配合间隙,三缸统一调整为上限0.058 mm,在常温状态下进行振动与噪声测试,发动机异响消失。

对于缸孔与活塞配合间隙,三缸统一调整为上限0.058 mm,在-20 ℃低温状态下进行振动与噪声测试,发动机异响消失。

发动机缸孔与活塞配合间隙三缸均调整至0.029 mm,进行拉缸试验。发动机活塞两侧裙部均无异常磨损,缸孔进排气侧内壁均无异常拉伤、磨痕。可见对应缸孔与活塞配合间隙满足发动机运行要求。

调整缸孔与活塞配合间隙后,小批量试装进行振动与噪声测试。共评价15台发动机,均无异响问题,整改有效。

6 结束语

针对某款三缸汽车发动机的冷机起步异响问题,通过振动与噪声测试设备对声音频率和阶次进行分析,确定异响位置。根据故障模式确定异响原因,通过设备识别并结合故障复现验证,最终锁定缸孔与活塞配合间隙偏大为故障原因。通过试验验证,该发动机的缸孔与活塞配合间隙变更为0.03~0.058 mm,解决了发动机冷机起步异响问题。