40 m铁路简支箱梁运架过程支承梁体安全性分析

2022-01-06姚君芳

姚君芳

(中铁工程设计咨询集团有限公司, 北京 100055)

为满足高速列车对线路平顺性、稳定性要求和建设质量、工期要求,我国高速铁路建设形成了标准梁工厂化预制、机械化安装的建造模式[1]。采用以32 m跨度为主的双线整体箱梁,形成了常用跨度900 t级简支箱梁建造模式[2]。采用运架设备架设整孔预制箱梁可缩短建设周期、降低施工成本、提高桥梁质量等,是高速铁路混凝土箱梁施工首选模式[3]。但随着跨越河流、沟谷的高墩桥梁以及软基沉陷地区的深基础桥梁越来越多,下部结构造价在桥梁建设费用中的比重也逐渐增大。实现跨度40 m预应力简支梁的规模化应用,并采用沿线集中预制、运梁车运梁、架桥机架设的施工模式具有重要经济意义。

40 m预制简支梁可满足更高速度、更大跨越能力以及高墩条件下高速铁路标准梁桥建造需求,且相对于32 m预制简支梁,40 m梁可减少施工作业班次、提高生产效率[4]。新建郑州至济南铁路郑州至濮阳段设计速度为350 km/h,采用40 m预制铁路简支箱梁,是我国大跨度(40 m)铁路简支箱梁建造技术在国内的首批工程化应用[5]。40 m铁路简支箱梁架设采用JQS1000型架桥机及配套YLS1000型运梁车架设,该运架设备能方便架设首末跨、曲线梁和变跨梁。其成套技术2016年5月开始研发,2018年9月在郑济线黄河特大桥实现40 m箱梁首架,2020年6月完成全线344片40 m箱梁架设,架设平均效率约为3~3.5 h/片。

40 m铁路简支箱梁梁重约 9 500 kN,运梁车自重约 4 750 kN,架桥机自重约 6 600 kN,其梁体及运架设备重量较32 m铁路简支梁均有大幅增加,因此运架过程支承梁体的安全性亟待研究。

架桥设备与桥梁结构密切相关,需对作用于桥梁结构的运架荷载进行全面检算[6]。针对架桥机施工安全问题,徐格宁[7]等通过分析架桥机架梁流程的整个工作周期,提取架桥机在整个工作周期中的两个危险工况,分别采用结构分析理论与有限元分析软件进行静态分析,得出新型运架一体式架桥机金属结构主梁的合理设计。李方柯[8]等针对昆仑号千吨级架桥机的各种工况,建立了相应的桥梁整体和局部有限元计算模型进行分析,研究架桥机对高铁简支箱梁的适应性。上述研究成果,对架桥机主梁及高速铁路简支箱梁进行了研究,尚不能判别更多种类支承梁体的安全性。

在40 m铁路简支箱梁运架过程中,运架能否安全通过(40+64+40) m混凝土连续梁,是推广应用 40 m标准梁需解决的重要问题。为确保40 m铁路简支箱梁运架过程中混凝土连续支承梁体(40+64+40) m的安全性,有必要对(40+64+40) m连续梁梁体安全性进行详细的计算分析。

1 40 m铁路简支箱梁运架过程工作原理

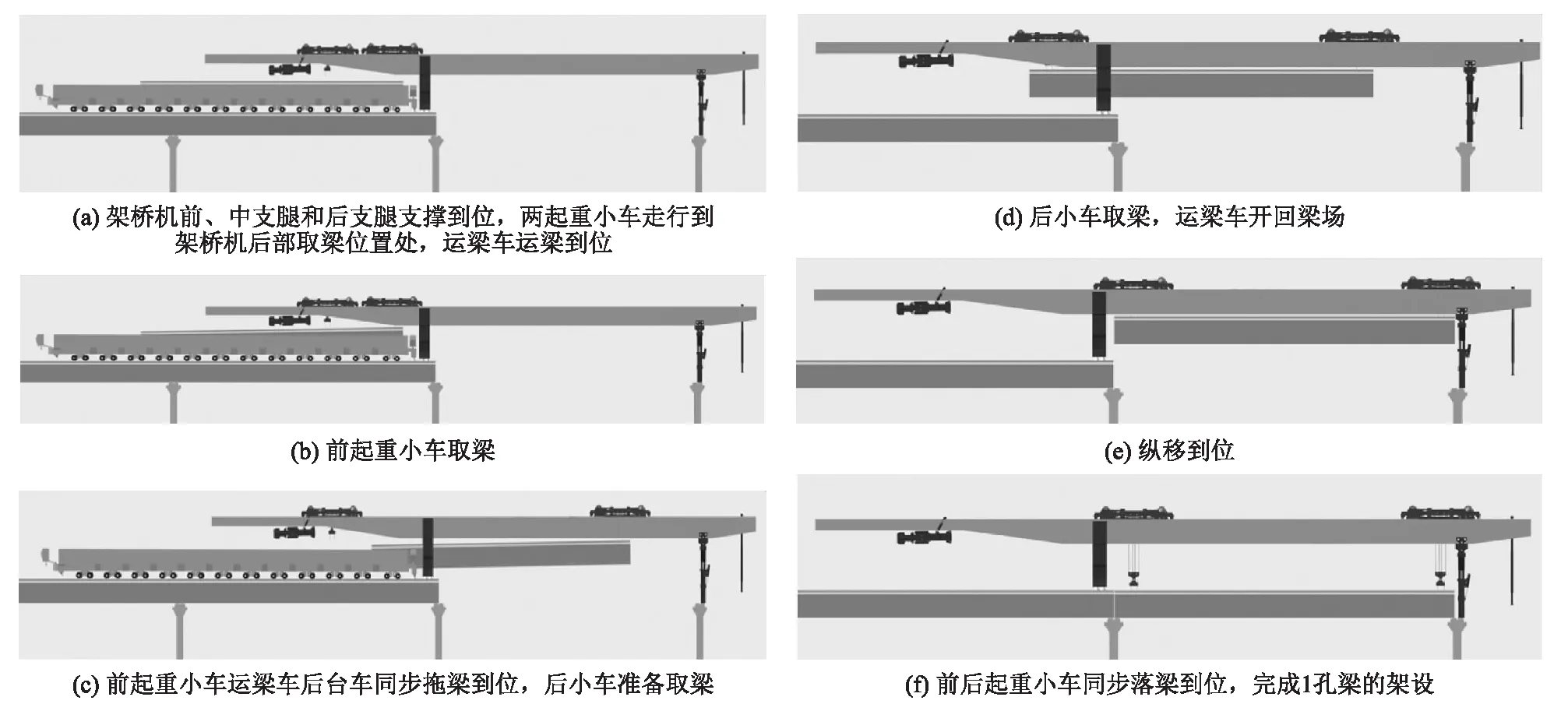

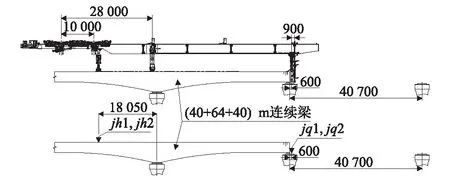

JQS1000型架桥机为无导梁型式,采用单跨架梁模式,小车与运梁车上的驮梁台车同步拖拉取梁,步履式走行过孔主要由前辅助支腿、前支腿、机臂、中支腿、起重小车、后支腿、电气系统、液压系统等组成,架桥机结构如图1所示,40 m箱梁架设流程如图2所示。

图1 JQS1000型架桥机结构图

图2 JQS1000型架桥机架设40 m等跨箱梁架设流程图

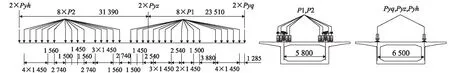

支承梁体(40+64+40) m连续梁(通桥(2017)2368A-Ⅲ),梁体为单箱单室、变高度、变截面箱梁,中支点梁高6.035 m,边支点梁高3.035 m,梁底下缘按二次抛物线变化,边支座中心线至梁端0.75 m。底板、腹板、顶板局部向内侧加厚,均按直线线性变化。全联在端支点、中支点处设横隔板,横隔板设有孔洞,供检查人员通过。(40+64+40) m连续梁构造如图3所示。由于(40+64+40) m通用图设计中仅考虑了32 m及以下跨度铁路简支箱梁架设工况,并未考虑40 m铁路简支箱梁利用JQS1000型架桥机及配套YLS1000型运梁车架设工况。为确保40 m铁路简支箱梁运架过程的安全性,需对运架过程中(40+64+40) m连续梁整体和局部应力进行详细的计算分析。

图3 连续梁立面图及梁端、中支点断面图(mm)

根据40 m箱梁运架流程,40 m铁路简支箱梁运架过程中主要有以下几个控制工况:

(1)工况Ⅰ:运梁车偏载

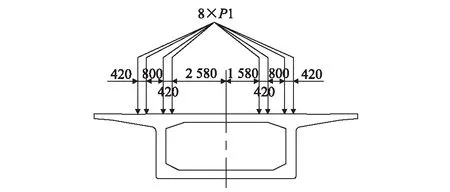

YLS1000型运梁车驮运40 m后张法预应力混凝土双线简支箱梁荷载如图4所示。考虑到实际施工误差,运梁车横向最大偏心按500 mm考虑,如图5所示。运梁车荷载如表1所示。

图4 YLS1000运梁车运40 m梁荷载图(mm)

图5 运梁车横向偏载500 mm断面图(mm)

表1 运梁车荷载表(kN)

(2)工况Ⅱ:首孔中支腿荷载最大

架桥机后起重小车取梁,运梁车返回梁场,荷载工况如图6所示,架桥机荷载如表2所示。

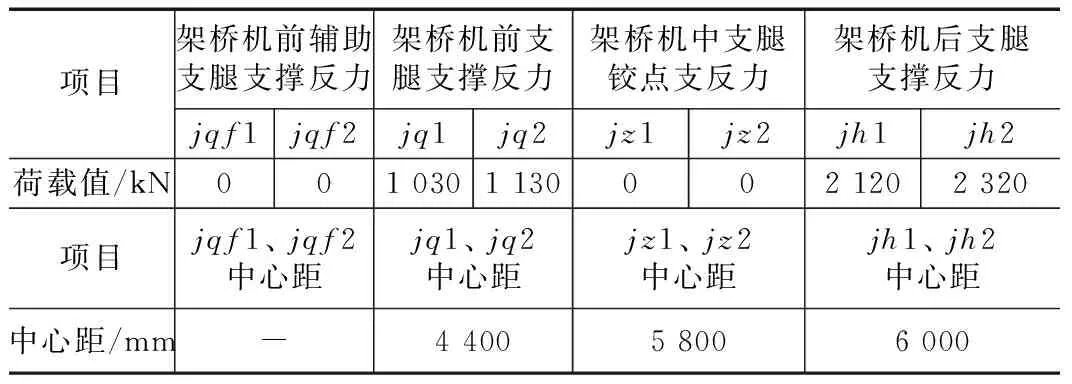

表2 架桥机荷载表

图6 首孔中支腿荷载最大工况图(mm)

(3)工况Ⅲ:末孔梁前辅助支腿荷载最大

前辅助、中、后支腿支撑,前支腿纵移40.7 m站位墩台,荷载工况如图7所示,架桥机荷载如表3所示。

图7 末孔梁前辅助支腿荷载最大工况图

表3 架桥机荷载表

(4)工况Ⅳ:后支腿荷载最大

后支腿下翻,支撑在钢轨上。前支腿拉杆和梁片吊孔锚固,起重小车运行到架桥机尾部,前辅助支腿后退4.6 m(插靠前位置的孔)并离地,中支腿离地,准备整机纵移,荷载工况如图8所示,架桥机荷载如表4所示。

图8 后支腿荷载最大工况图(mm)

表4 架桥机荷载表

2 整体计算分析

整体计算采用钢筋混凝土及预应力混凝土桥程序PRBP。(40+60+40) m连续梁全桥离散为84个单元,85个节点,如图9所示。

图9 (40+60+40) m连续梁PRBP单元划分图

在整体计算中,运梁阶段和架梁阶段的荷载动力系数取1.0;运架梁须在相当于20 kN/m的压重荷载下进行。假定运架梁时实际发生的支座不均匀沉降小于10 mm,施工荷载的检算按先架后铺的方式,按梁体终张拉完成后检算,抗裂安全系数大于1.1,强度安全系数大于1.8。整体计算结果如表5所示。

表5 (40+60+40) m连续梁整体计算结果表

从表5可以看出,4种主要工况下,主梁检算的各项指标均满足TB 10092-2017《铁路桥涵混凝土结构设计规范》的规定。

3 局部计算分析

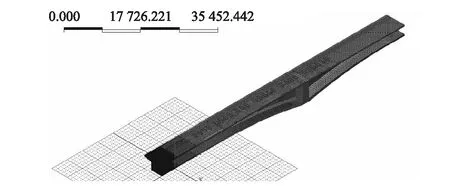

局部计算采用MIDAS FEA建立实体模型,如 图10所示。

图10 局部模型单元划分图

(1)工况Ⅰ:运梁车偏载

考虑运梁车横桥向偏载500 mm。梁自重和运梁车作用下顶板顶最大主拉应力1.76 MPa,顶板底最大主拉应力约为 2.10 MPa,小于容许值2.79 MPa,满足规范要求。

梁自重和运梁车作用下最大主压应力-11.1 MPa,出现在集中力作用点,小于容许值-16.8 MPa,满足规范要求。

(2)工况Ⅱ:首孔中支腿荷载最大

梁端集中力最大的情况,出现于首孔中支腿荷载最大工况。jz1=5 420 kN,jz2=5 720 kN。jz1、jz2顺桥向距离梁端 1 550 mm。支垫钢板尺寸按660 mm(顺桥向)×1 000 mm(横桥向)考虑。

最大主拉应力超出了规范容许值,位于端横隔板与腹板、底板相交处及下倒角处,超限范围约为660 mm,极值为3.99 MPa,支座处混凝土最大主压应力为-23.9 MPa,规范容许值为-16.8 MPa,支座处考虑1.5倍放大系数,容许值为-25.2 MPa,满足规范要求。

如将架桥机中支腿铰点jz1、jz2中心距放大至 6 000 mm,并扩大单个支撑点面积至680 mm(顺桥向)×1 250 mm(横桥向),超出规范容许值的应力最大值为2.813 MPa,为倒角处局部区域,范围在150 mm以内,未进入腹板、底板部位,因此认为中支腿调整中心距后可实施。

(3)工况Ⅲ:末孔梁前辅助支腿荷载最大

选取末孔梁前辅助支腿荷载最大工况进行检算,该工况中,前辅助支腿直接作用于顶板,对顶板不利。

JQS1000型架桥机及配套YLS1000型运梁车运架时,原设计前辅助支腿jqf2=1 050 kN,作用于距离梁端 6 100 mm处。支腿下方垫800 mm(纵向)×1 300 mm(横向)钢板,假定力均匀分配到钢板上,得出最大主拉应力为 4.94 MPa,位于顶板底,不满足规范要求。最大主压应力-7.15 MPa,规范容许值为 -16.8 MPa,满足规范要求。

由于主拉应力超限较多,建议在前辅助支腿下部增设下横梁,将荷载分配至至箱梁腹板上。横梁尺寸为410 mm(纵向)×6 000 mm(横向)×550 mm(竖向)。横梁设两个支点,力通过支点传至腹板,支点处钢板尺寸为800 mm(纵向)×800 mm(横向)。分配后主拉应力最大值为1.03 MPa,满足规范要求。

4 结论和建议

本文对运架40 m简支箱梁通过(40+64+40) m混凝土支承梁时的安全性进行分析,得出以下主要结论:

(1)整体计算中,4种主要工况下,主梁检算的各项指标均满足TB 10092-2017《铁路桥涵混凝土结构设计规范》的规定。

(2)运梁车走行过程中偏载500 mm时,最大主拉、主压应力均满足规范要求。

(3)首孔中支腿荷载最大时,最大主拉应力超出规范容许值。建议将架桥机中支腿铰点中心距放大至 6 000 mm,并扩大单个支撑点面积。

(4)末孔梁前辅助支腿荷载最大时,由于主拉应力超限较多,建议在前辅助支腿下部增设下横梁,将荷载分配至箱梁腹板上。

2020年6月,郑济铁路完成全线344片40 m箱梁架设。运架梁现场监测结果表明,运架设备所经过的(40+64+40) m连续梁均未出现安全问题,进一步验证本文研究结论,可为同类铁路桥梁工程项目提供参考和借鉴。