严重腐蚀环境下混凝土灌注桩制备技术研究

2022-01-06陈思孝王波涛

陈思孝 王波涛

(中铁二院工程集团有限责任公司, 成都 610031)

随着沿海城市、海岛的建设发展,沿海铁路等基础工程设施建设不断增加,受海洋环境影响,建设工程不可避免的有位于严重腐蚀环境的情况,需解决混凝土结构的耐久性设计问题。

位于严重腐蚀环境下的混凝土结构需采用高标号混凝土,对于非隐蔽工程的高标号混凝土,可通过施工振捣等方法,来满足高标号混凝土的性能指标。而灌注桩混凝土却无法振捣,为满足灌注桩的性能指标要求,需进行相关技术研究。

本文通过对严重腐蚀环境下混凝土灌注桩制备技术研究,来解决严重腐蚀环境下灌注桩耐久性问题。

1 严重腐蚀环境特点

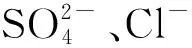

表1 侵蚀离子含量表[1]

2 制备技术

2.1 性能评价指标

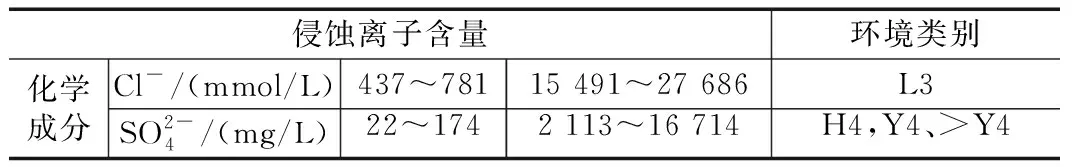

灌注桩属于隐蔽工程,施工时难以振捣,这对混凝土制备提出了特殊要求。因此建立严重腐蚀环境下灌注桩混凝土性能评价指标,保证混凝土的性能非常重要。

针对灌注桩施工情况,结合TB 10005-2010《铁路混凝土结构耐久性设计规范》,通过研究灌注桩混凝土性能评价方法,扩展度、倒坍落度筒流出时间、ormit仪流出时间,扩展度与倒坍落度筒流出时间的关系等,提出满足高标号灌注桩混凝土性能评价指标体系[2],如表2所示。

表2 灌注桩混凝土性能评价指标体系表[3-5]

2.2 胶凝材料抗蚀系数研究

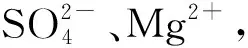

通过测定浸泡在硫酸钠溶液及自配海水溶液中的胶凝材料胶砂试体与浸泡在洁净饮用水中的同龄期试体抗折强度,计算抗蚀系数,比较胶凝材料抗侵蚀的能力。

海水溶液和硫酸钠溶液中的胶凝材料胶砂试体在不同粉煤灰掺量(20%、30%、40%、50%、60%、70%)28 d和56 d胶材耐蚀系数的影响如图1所示。从图1可以看出,粉煤灰的掺入提高了胶材的耐腐蚀系数,随着粉煤灰掺量的增加,胶材耐蚀系数先增大后减小,粉煤灰掺量宜在30%以上,但不宜超过50%, 胶凝材料抗蚀系数较佳。

图1 粉煤灰掺量对胶材耐蚀系数的影响图

2.3 混凝土配合比参数研究

严重腐蚀环境下灌注桩混凝土配合比参数多规定最低水胶比及胶凝材料用量、矿物掺和料掺量、含气量等,为此进行不同配合比参数研究。

2.3.1 水胶比对抗氯离子渗透性能的影响

分别对不加掺合料不同龄期的C30、C40、C50混凝土,对应0.45、0.38、0.33不同水胶比进行抗氯离子渗透性能研究。

水胶比降低,混凝土电通量和氯离子扩散系数均下降;随着养护龄期的延长,电通量和氯离子扩散系数也有所下降[6]。即使是水胶比很低(仅为0.33)的混凝土,也不适宜用于氯盐环境下的混凝土工程[7]。

2.3.2 矿物掺和料对抗氯离子渗透性能的影响

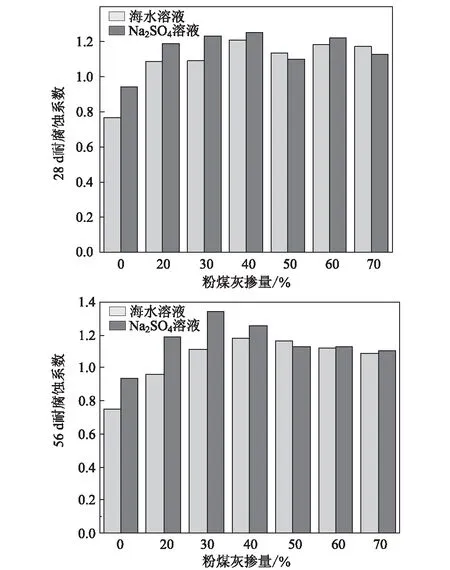

对3种矿物掺和比的混凝土在氯盐环境下进行电通量及抗氯离子渗透性能试验:①不掺加引气剂情况下的C40混凝土,通过对纯水泥掺粉煤灰(30%)、矿渣(30%)、硅灰(5%)、偏高岭土(10%)等量取代水泥[8];②在0.4水胶比和360 kg/m3胶凝材料时掺不同量粉煤灰;③粉煤灰(20%)、硅灰(5%)双掺。

氯盐环境下混凝土必须掺加矿物掺和料,双掺的效果最好,如图2所示。氯盐环境下混凝土的粉煤灰掺量宜为30%~50%;矿渣的适宜掺量为40%~60%。强度等级越高,水胶比越大,胶凝材料中矿物掺和料越低。硅灰与粉煤灰的双掺可大幅度提高混凝土的抗氯离子渗透性能,因此对于处于严重腐蚀环境下的混凝土,应适当掺加硅灰。

图2 双掺对混凝土抗氯离子渗透性能的影响图

2.3.3 含气量对抗氯离子渗透性能的影响

对不加掺合料的C30、C40及C50混凝土进行不同含气量的抗氯离子渗透性能试验,结果表明,随含气量增大,混凝土的电通量和氯离子扩散系数均有所降低,强度等级为C50的混凝土,其电通量变化较小。

对加入不同掺和料的混凝土进行不同含气量的抗氯离子渗透性能试验,结果表明,含气量的变化对其电通量和氯离子扩散系数影响比较小。其它配比条件相同时,含气量越大,混凝土强度越低,抗氯离子渗透性能没有降低。混凝土强度相同时,引气混凝土抗氯离子渗透性能优于非引气混凝土[9]。

严重腐蚀环境下混凝土灌注桩,通过掺入掺和料引气混凝土,含气量增加1%,其强度约降低5MPa,综合考虑混凝土的力学及其抗氯离子渗透性能,氯盐环境下混凝土的含气量宜为4%~6%。

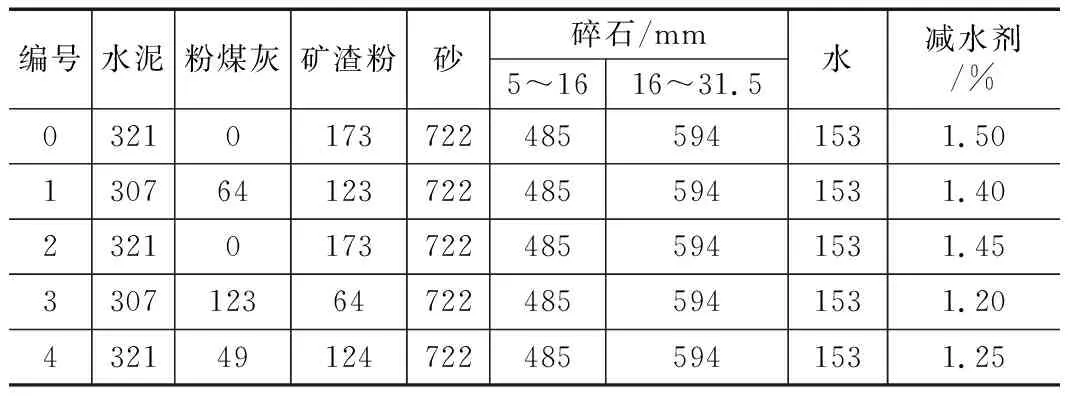

2.3.4 混凝土配合比优化

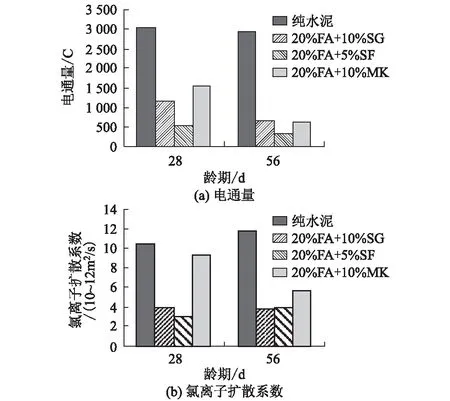

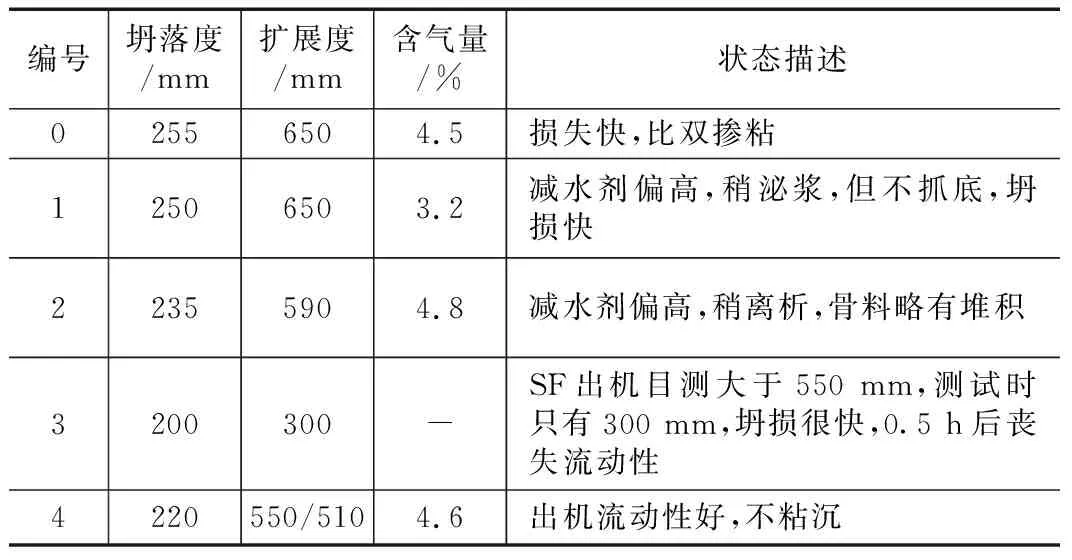

针对严重腐蚀环境下某桥梁开展灌注桩C50混凝土的配合比设计和比选试验,主要配合比如表3所示,拌和物性能测试结果如表4所示。

表3 试验配合比表(kg/m3)

表4 试配混凝土拌和物性能表

由拌和物性能测试结果可得出以下结论:①当粉煤灰掺量由15%增至25%时,混凝土拌和物出机目测扩展度超过500 mm,但测试完成后即损失到仅有300 mm,0.5 h后彻底失去工作性;②单掺矿渣粉混凝土拌和物粘度稍高于双掺情况,减水剂掺量有所增加;③考虑到混凝土水化温升控制,建议采用双掺矿粉和粉煤灰方式,粉煤灰掺量不超过15%。

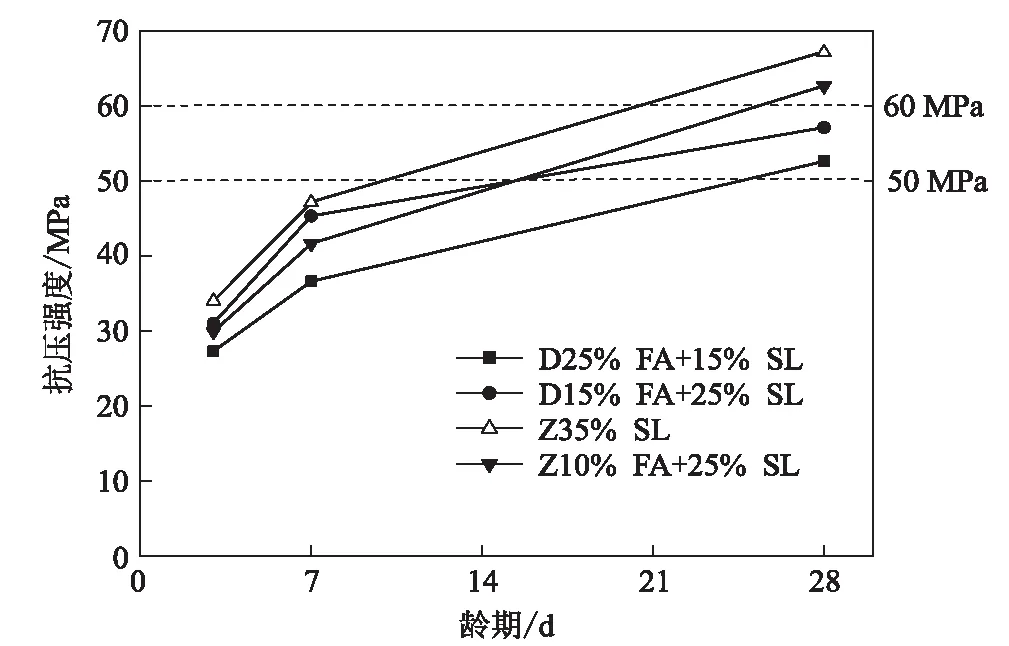

经试配试验选出具有代表性的4组混凝土强度发展情况,分别是2组灌注桩混凝土配合比和2组墩承台混凝土配合比,如图3所示。从图3可以看出,4组混凝土28 d抗压强度均超过50 MPa,其中灌注桩混凝土28 d 抗压强度超过60 MPa,由此可推断各组混凝土56 d 强度均能满足C50强度等级混凝土试配强度要求;单掺矿渣粉混凝土配合比28 d抗压强度比矿渣粉+粉煤灰双掺高出约5 MPa。

图3 试配混凝土抗压强度图

2.4 阻锈剂对混凝土性能的影响

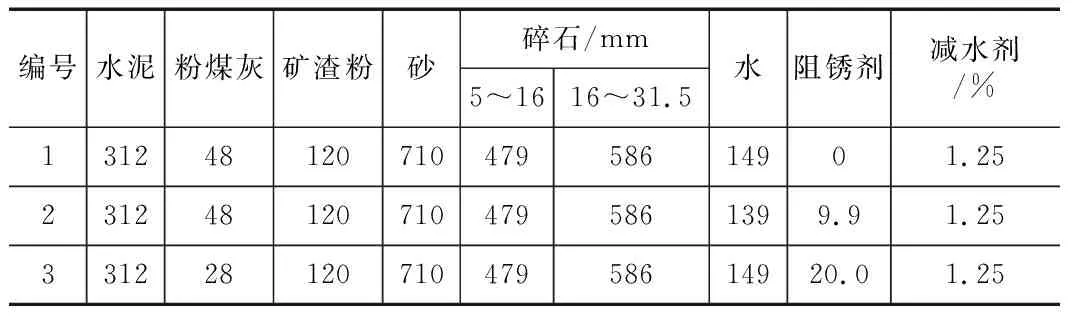

在确定灌注桩基本配合比的情况下,研究阻锈剂的掺加对混凝土工作、力学性能的影响。根据砂、石原材料质量情况和混凝土容重情况,对所选定的混凝土试验配合比进行了优化,试验配合比如表5所示。

表5 试验配合比表(kg/m3)

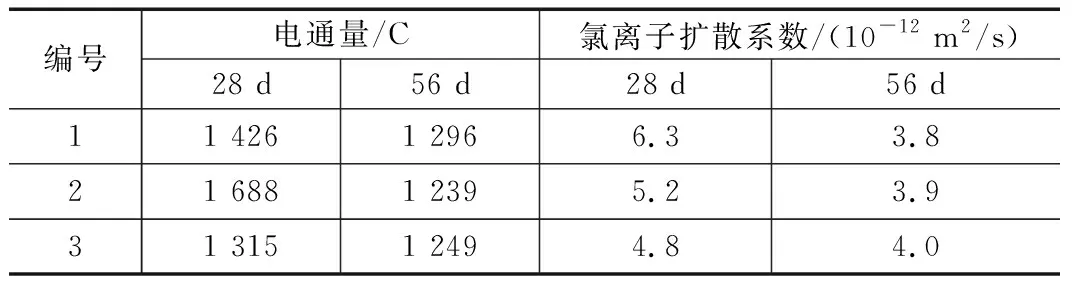

对各试件进行电通量与氯离子扩散系数测试,数据如表6所示。随阻锈剂掺量提高,28 d的电通量与氯离子扩散系数均呈下降趋势;但56 d龄期,不同阻锈剂掺量混凝土的电通量与氯离子扩散系数差别不明显。

表6 抗氯离子渗透能力表

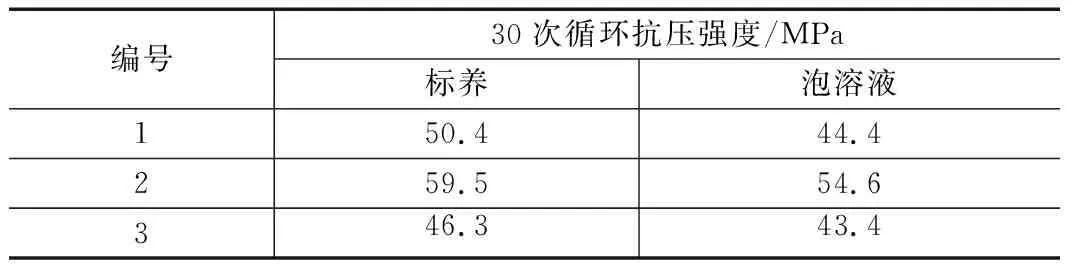

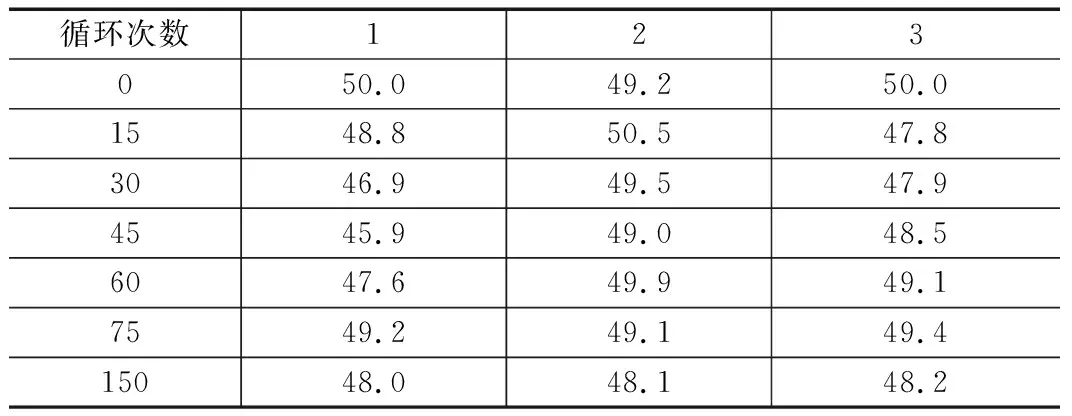

试件经历30次硫酸盐溶液干湿循环后的抗压强度如表7所示,经历0~150次硫酸盐溶液干湿循环后表面杨氏弹性模量的变化如表8所示。

表7 抗硫酸盐侵蚀表

表8 硫酸盐干湿循环作用下表面杨氏弹性模量变化表(GPa)

研究表明,硫酸盐干湿循环作用对混凝土表面杨氏弹性模量的影响较小,但对抗压强度却有明显影响。

3 结论

为满足严重腐蚀环境下混凝土灌注桩的工作、力学及耐久性能,本文结合海南环岛铁路某桥梁桩基础的施工进行了混凝土灌注桩制备技术研究,得出以下结论:

(1)采用坍落度保留值、倒坍落度筒流出时间等指标来评价灌注桩混凝土的性能,建立包括力学、工作和耐久性的灌注桩混凝土性能评价指标体系。

(2)采取降低混凝土粉煤灰与矿渣粉复掺、用水量,适当引气的混凝土制备技术途径,可制备出性能高(坍落扩展度550 mm)、抗腐蚀的灌注桩混凝土。

(3)在灌注桩混凝土中通过添加阻锈剂,作为防腐蚀强化措施。阻锈剂应考虑其对混凝土工作、力学性能以及对钢筋保护性能的影响。