某动车组制动盘螺栓松动故障分析

2022-01-06高敦升

高敦升

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

高速动车组车辆运用与维护是高速铁路上非常重要的环节,轮对作为列车运行中行走部件对于铁路交通运输有非常重要作用和意义。在高速列车不断刷新时速的背景下,为了保障高速动车组列车运行安全,高速动车组列车需要不断进行维护、保养、维修等。2020 年10 月,配属国内某铁路局的动车组在库内检修时,发现一条拖车轮对轴装制动盘出现螺栓松脱情况。该故障引起了铁路总公司及动车组造修厂极大的重视,针对该故障开展了认真的分析。

1 拖车轮对组成结构

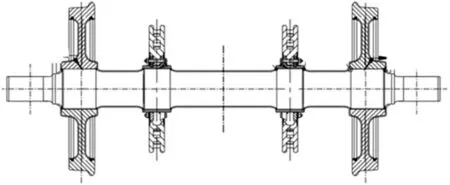

动车组轮对组成分动车轮对和拖车轮对两种。拖车轮对组成由两个车轮、一条车轴、两个轴装制动盘等部件组成。拖车轮对组成结构图示如图1 所示。

图1 拖车轮对结构

2 轮对组成检测

2.1 外观检查

通过检查松动螺栓所在制动盘的其他螺栓状态,该制动盘其余螺栓防松标记也出现不同程度偏移情况。对制动盘外观状态进行检查,未发现轴装制动盘表面存在异物击打痕迹,因此,排除了因异物击打造成的螺栓松动。

2.2 动平衡检测

对该轮对进行动平衡检测,检测结果见表1,根据检测结果可知该轮对动平衡超差。调查该轮对新造时动平衡检测记录,得知该轮对新造时动平衡检测结果是合格的。综上所述,该轮对在运营过程中出现了动平衡超差的情况。

表1 轮对动不平衡量要求及实测数据 单位:g·m

2.3 车轮跳动检测

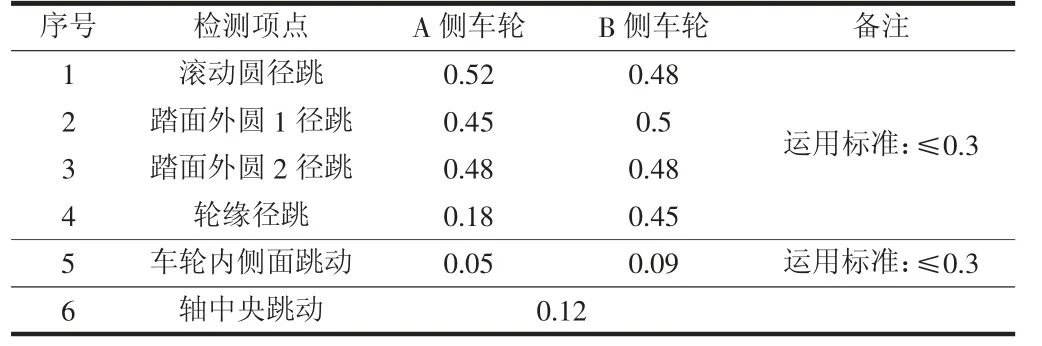

对车轮径向和端面两个方向进行跳动检测,检测数值如表2所示,根据表2 数值可知两侧车轮多处跳动数据已超出动车组列车上线运行的标准数值。

表2 车轮检查记录 单位:mm

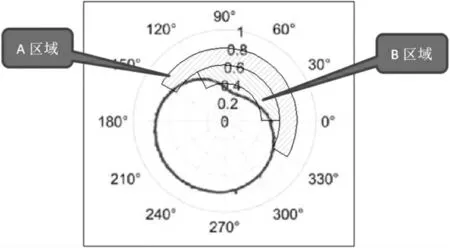

2.4 车轮不圆度检测

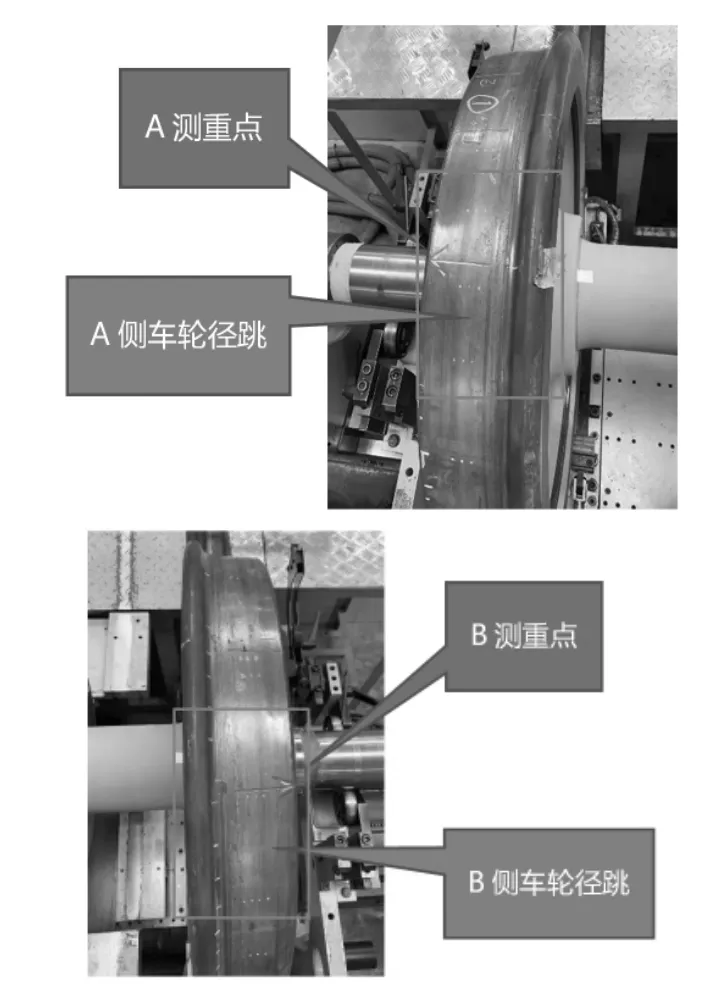

对车轮不圆度进行测试,通过车轮径跳测试曲线推断两侧车轮存在类似于扁疤的车轮不圆,名义滚动圆处的最大径跳达到0.5mm 左右,见图2。

图2 车轮重点与径跳最大对照

由2.3 和2.4 内容可知:车轮径跳最大区域、不圆度检测的相对高点相位相同。

2.5 制动盘检查

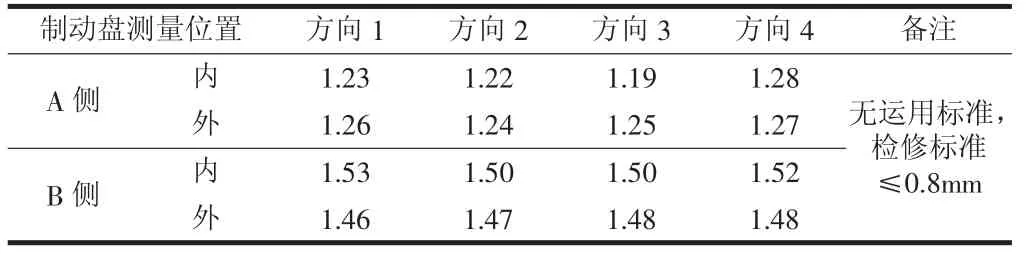

分别从距离制动盘外缘10mm、30mm、50mm、70mm、110mm、130mm、150mm 处测量端面跳动,具体情况见表3。在制动盘摩擦面每隔90°均匀选取4 个半径方向,测量制动盘面磨耗量,具体数据见表4。通过对制动盘数据进行分析可知:制动盘跳动无异常,制动盘磨耗量超出高级修标准。

表3 制动盘端面跳动量 单位:mm

表4 制动盘面磨耗量 单位:mm

2.6 轮对清洗后数据检测

考虑到轮对表面存在异物可能会对动平衡测试结果造成一定的影响,轮对返厂后首先对轮对进行清洗,清洗后重新进行轮对动平衡测试,所得结果基本无变化。

3 轮对分解数据检测

为了更准确地判断造成轮对动平衡超差的原因,将车轮进行了退卸,退卸车轮后,对轴盘与车轴组成进行动平衡检测,测试数据显示制动盘合成不平衡量未发生明显变化。

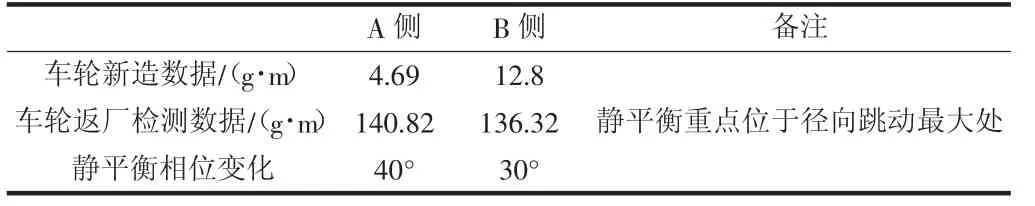

对车轮进行静平衡检测,重点检测径向跳动最大位置,所得数据见表5。

表5 车轮静平衡量数值

根据上述结果进行分析并初步判断:引起该条轮对动平衡数值异常的主要原因:两侧车轮静平衡量过大且相位方向一致。

4 车轮静平衡仿真计算

对车轮静平衡进行理论计算,理论计算数值为131.8g·m,与车轮静平衡检测值相近,车轮静平衡检测值见表6。

表6 车轮静平衡量数值

具体过程如下。

车轮质量偏心造成车轮静不平衡,其计算公式如式(1)所示。

其中:m——车轮偏心质量,g,根据车轮多边形曲线,其偏心质量为凹陷处的异常磨损部分;r——偏心质量的质心距回转半径的距离,m。

为简化计算模型,将偏心质量分解为A 区域和B 区域,车轮总的静不平衡量可通过两部分静不平衡量进行矢量计算,见图3。

图3 不平衡量计算简化模型

其中:mA=279.8g;rA=0.269m;mB=187.5g;rB=0.302m。

理论计算与故障轮对车轮静不平衡量数值相近。

5 结论

通过实际检测与理论计算相结合得出:该拖车轮对制动盘螺栓松动直接原因为轮对动平衡超差。根本原因为车轮单件静不平衡量超差,且两侧车轮静不平衡相位相同,导致车轮径向跳动约为0.5mm,车轮滚动圆出现了低阶次明显不圆磨耗,异常磨耗车轮重心偏离车轴中心线,最终致使车轮不平衡量超差,造成制动盘螺栓松动。