SG45圆钢超声波探伤不合格原因分析及工艺改进

2022-01-06钟芳华刘年富黄铸铭吴学兴

钟芳华,刘年富,黄铸铭,吴学兴,钟 凡

(宝武杰富意特殊钢有限公司,广东 韶关 512123)

非调质钢是指在中、低碳钢的基础上添加微量合金元素(Nb、V、Ti等),通过在轧制过程中控轧控冷,在铁素体-珠光体组织中弥散析出第二相粒子(VN、TiN和TiCN)来强化基体,从而达到或接近调质钢力学性能的一类钢种[1]。由于非调质钢取消了调质处理工序,减少了热处理缺陷,提高了材料利用率和缩短了生产周期,非调质钢在国内外汽车和工程机械等行业得到越来越广泛的应用[2-5]。非调质钢从用途上分为锻造和直接车削用非调质钢。目前,除汽车制造业大量应用锻造非调质钢外,注塑机、油缸、工程机械等行业的杆、轴类件生产制造商都开始逐渐采用非调质钢替代调质钢,从而达到降本增效的目的。鉴于此,一种新型、稳定和制造成本相对低廉、环境友好型用于油缸和工程机械(尤其轴类、杆类)等领域的高性能车削非调钢应运而生[5]。

工程机械油缸活塞杆用非调质钢不仅对材料力学性能要求严格,而且对材料内部和外部质量要求高,通常要求材料内部探伤结果符合GB/T 4162 A级,表面平直度≤1 mm/m。随着活塞杆规格的增大,给生产带来的挑战也越来越高。

本文通过对大规格(φ123 mm)活塞杆用SG45非调钢进行超声波探伤,对超探不合格原因进行分析并提出改善措施。

1 情况介绍

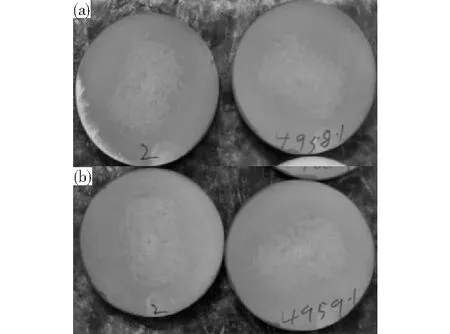

某批次生产的φ123 mm规格SG45圆钢活塞杆,在精整探伤过程中超声波探伤合格率出现异常波动,部分炉号超声波探伤合格率异常偏低,初检合格率不到50%。超声波探伤不合格情况主要分两种:一种是在圆钢的两端部位置出现;另一种是在圆钢中间部分呈点状分布。采用便携式超声波探伤仪进行手工探伤,确认不合格喷标位置有缺陷见(图1)。

图1 SG45圆钢手工探伤情况Fig.1 Manual inspection of SG45 round steel

2 检测分析

2.1 低倍组织

对超声波探伤合格率低的φ123 mm规格SG45圆钢取样进行低倍组织分析,其中批次A在圆钢端部不合格位置取样,批次B在圆钢中间部位不合格位置取样,图2和表1分别为两个批次试样的横向低倍组织及评级结果。可以看出,试样低倍组织符合要求,未发现裂纹等缺陷。图3为两个批次试样的纵向低倍组织,圆钢心部位置存在一条黑色的偏析带。

(a)批次A;(b)批次B图2 SG45圆钢试样横向低倍组织(a) batch A;(b) batch BFig.2 Transverse macrostructure of SG45 round steel specimen

表1 SG45圆钢试样低倍组织评级

(a)批次A;(b)批次B图3 SG45圆钢试样纵向低倍组织(a) batch A;(b) batch B Fig.3 Longitudinal macrostructure of SG45 round steel specimen

2.2 显微组织

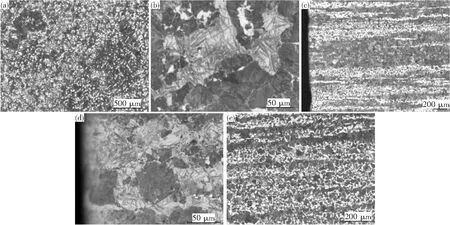

采用便携式超声波探伤仪对批次A和批次B超声波探伤不合格位置进行手工探伤确认缺陷位置,对缺陷位置切样进行显微组织观察。

批次A缺陷位于圆钢靠近心部区域,图4(a)、4(b)为定位深度处试样横截面金相组织,在定位处未发现缺陷,腐蚀后发现明显偏析区域,偏析区域内组织为珠光体+马氏体+铁素体。图4(b)、4(d)为定位深度处纵截面金相组织,在定位深度处未发现缺陷,腐蚀后发现明显偏析带,偏析带组织为珠光体+马氏体+铁素体;纵截面正常基体组织为珠光体+铁素体,见图4(e)。

(a)(b)横截面;(c)(d)纵截面;(e)正常基体组织图4 批次A显微组织(a)(b) cross section; (c)(d) longitudinal section; (e) normal matrix structureFig.4 Microstructure of batch A

图5为批次B缺陷定位深度处纵截面金相组织,在定位深度处未发现缺陷,腐蚀后发现明显偏析带,偏析带组织主要为珠光体+少量铁素体,正常基体组织为珠光体+铁素体。

(a)缺陷处;(b)正常处图5 批次B纵截面显微组织(a) defect;(b) normal locationFig.5 Longitudinal section microstructure of batch B

2.3 能谱分析

采用扫描电镜对批次A组织偏析位置和正常组织位置进行能谱分析,如图6和表2所示。能谱分析结果表明组织偏析处的Mn含量高于正常组织处。

表2 图6能谱分析结果

(a)组织偏析处;(b)正常组织处图6 批次A能谱图(a)organizational segregation;(b) normal structureFig.6 Energy spectrum of batch A

2.4 化学成分

对两个批次取样进行化学成分分析,结果如表3所示。两个批次的化学成分均符合标准要求。

表3 SG45圆钢化学成分(质量分数,%)

3 原因分析

从化学成分检测结果符合技术要求,可排除由于材料成分原因导致的探伤不合格。

超声探伤不合格图谱主要呈点状分布,一种是在圆钢两端部;另一种在圆钢中间部分。在探伤不合格位置取样进行横向、纵向低倍组织检测,发现横向低倍组织未发现裂纹、缩孔等缺陷,纵向低倍组织发现探伤不合格位置存在偏析带。对探伤不合格位置进行定位分析,缺陷位于圆钢心部区域,其端部探伤不合格的位置组织为珠光体+马氏体+铁素体,圆钢中间部分探伤不合格位置的组织为珠光体+少量铁素体。能谱分析结果显示组织偏析区域的Mn含量高于正常组织区域。

偏析是连铸过程中各组成元素在结晶时分布不均匀的现象。在连铸坯冷却过程中,高熔点的化学成分首先在钢水中凝固成为固体,低熔点的化学成分随冷却温度的下降而逐渐凝固。由于冷却速度快,已凝固的化学成分来不及扩散,造成分布不均产生偏析,偏析破坏了圆钢的连续性,影响组织均匀性[7]。轧后冷却过程中,在相同冷却速度下,心部偏析区域的临界冷却速度要低于正常区域,心部区域产生珠光体偏聚,而圆钢端部由于受到锯切冷却水的影响,冷却速度加快,产生了珠光体+马氏体+贝氏体。

结合上述分析,连铸坯存在成分偏析,轧制后圆钢心部存在组织偏析导致超声波探伤不合格。

4 改善措施及效果

通过分析可知,探伤不合格的主要原因是圆钢存在组织偏析。因此,提高探伤合格率需要从改善偏析入手,优化连铸、加热、轧制等工艺流程[8],具体措施:

1)优化连铸结晶器和末端电磁搅拌电流,增加连铸轻压下工艺,连铸坯下线采用入坑缓冷方式,入坑缓冷温度≥600 ℃,缓冷时间≥48 h,促进偏析元素扩散;

2)轧钢工序强化加热控制,开坯机采用大压下工艺,增加单道次压下量,使变形渗入到心部,改善偏析;

3)优化锯切过程中冷却水流量和方式,避免冷却水直接淋到圆钢端部。

采取上述改善措施后,累计生产3000t大规格SG45圆钢,未出现批量超声波探伤不合格问题。

5 结论

1)大规格SG45圆钢超声波探伤不合格主要原因是圆钢心部存在严重的碳、锰偏析,圆钢锯切过程中端部淋到冷却水,导致端部心部组织为珠光体+马氏体+铁素体,中间位置探伤心部不合格位置组织为珠光体+少量铁素体。组织偏析导致探伤不合格。

2)通过调整连铸电磁搅拌工艺、增加轻压下工艺,轧制过程采用大压下工艺,锯切过程中减少冷却水流量可以降低组织偏析情况,提高超声波探伤合格率。