岩巷钻爆法掘进掏槽技术选择及应用

2022-01-06张召冉张书铭刘国庆

张召冉,张书铭*,许 鹏,李 甲,刘国庆

(1.北方工业大学土木工程学院,北京 100144;2.北京科技大学数理学院,北京 100083;3.阳泉煤业(集团)有限责任公司,阳泉 045000;4.北方爆破科技有限公司,北京 100089)

“采掘失衡”矛盾一直是中国煤炭企业生产面临的主要问题[1-2],其中,岩石巷道的掘进速度是制约巷道掘进整体水平的关键。针对岩巷掘进的问题,学者们开展了大量的研究。杨仁树等[3]在总结分析前人成果的基础上,发现掏槽孔比其他炮孔普遍深200 mm,为此提出掏槽孔超深掏槽爆破技术,并通过试验得到随着掏槽炮孔超深深度的增加,炮孔利用率能提高到95%以上。单仁亮等[4-5]提出了准直眼掏槽技术,并在中国阳泉等矿区进行现场试验,炮孔利用率达到90%以上。张渊通等[6]通过分形技术分析了二阶二段掏槽技术后的矸石块度分布,应用该技术后矸石块度降低50 mm以上。戴俊等[7]利用AN-SYS/LS-DYNA软件,数值模拟双炮孔爆破裂纹扩展过程,得到了孔间裂缝的合理间距为400~700 mm。王越等[8]利用LS-DYNA软件对比分析了楔形掏槽与复合掏槽技术的优劣。满轲等[9]通过现场试验对比分析了直眼掏槽、楔形掏槽对周边成型质量等的影响,认为直眼掏槽更有利于周边成型,楔形掏槽更有利于岩石的破碎和抛掷。Yi等[10]探讨了炮孔间微差起爆时应力波之间的相互影响。范军平等[11]采用数值模拟及实验室实验对大直径空孔掏槽技术的爆破效果进行了分析,认为大空孔有利于岩石的破碎。弥壮壮等[12-13]对岩石巷道爆破中周边成型和矸石块度提出相关的技术方案,大块率和半眼痕率明显提高。

综上,中外学者对掏槽技术进行了较多的研究,但对楔直复合掏槽破岩的优势还没明晰,因此,现采用数值技术和现场试验相结合的方法,对比分析单楔形掏槽和楔直复合掏槽技术的异同,以期为提高岩巷钻爆法掘进爆破效果提供参考。

1 工程背景

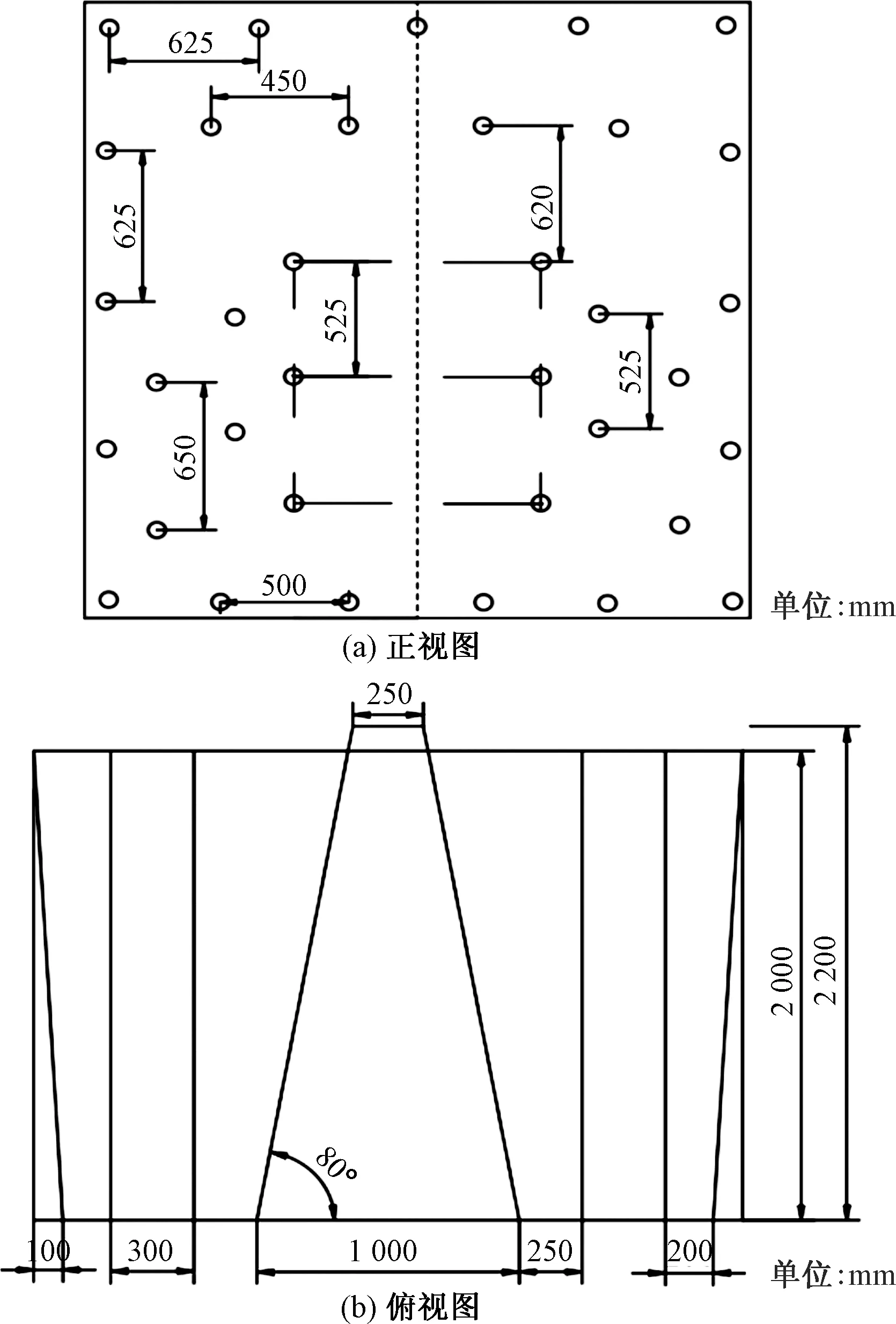

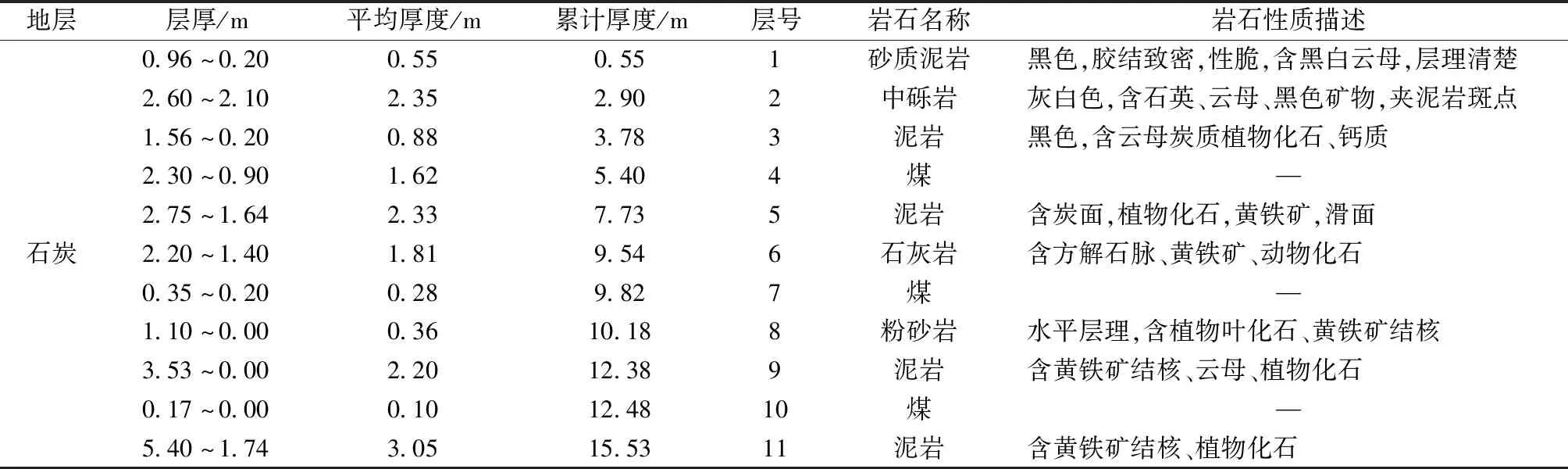

某高抽巷属于阳煤五矿瓦斯治理巷道,该巷道位于11 #煤下泥岩、粉砂岩中,巷道顶板为石灰岩,高抽巷综合表如表1所示。巷道设计长度为1 080.38 m,矩形断面,掘进断面7.56 m2,巷道具体断面参数如表2所示。

1.1 原爆破施工方案

1.1.1 爆破参数

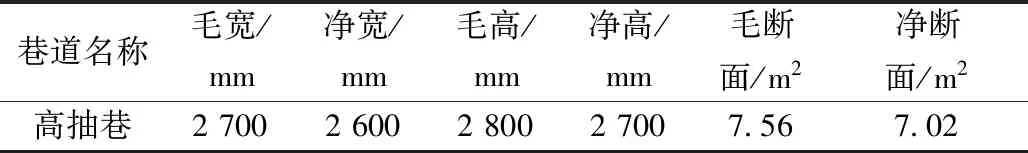

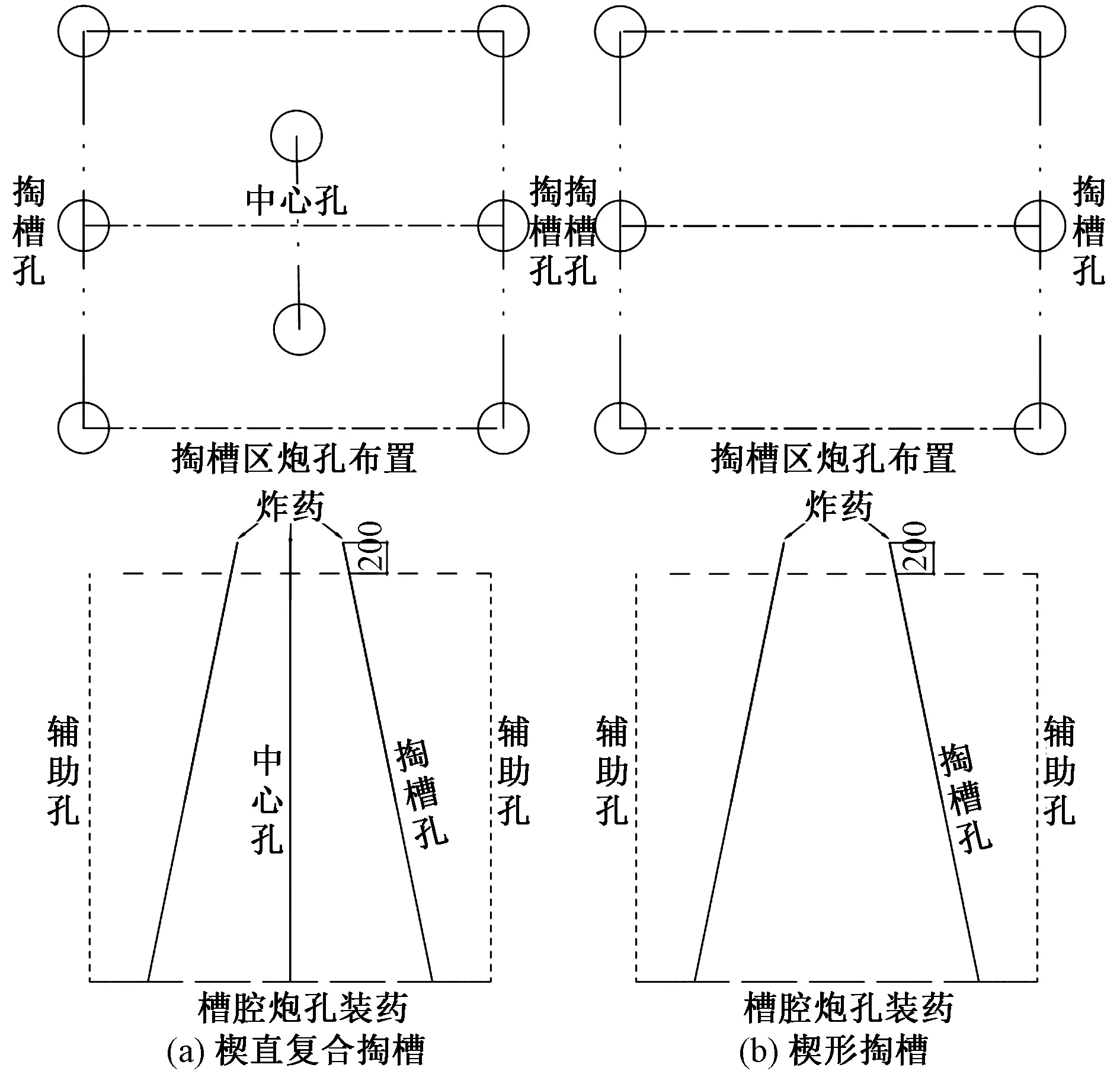

原爆破方案掏槽技术采用单楔形掏槽技术,3对掏槽眼孔长2.2 m,单孔装药量0.8 kg,其余孔深均为2.0 m。槽间距1.0 m,掏槽眼角度80°,炮孔底部距离250 mm,总炮眼个数为35个,炮眼布置图如图1所示。

掏槽孔采用一段毫秒延期电雷管,辅助眼均采用2段毫秒延期电雷管(两排辅助眼并段),周边眼和底眼均采用3段毫秒延期电雷管,炸药采用煤矿许用三级乳化炸药,规格为32 mm×200 mm(200 g/卷),总装药量25.8 kg。

表2 某高抽巷断面参数Table 2 Cross-section parameters of high-drainage roadway

图1 原爆破方案炮孔布置图Fig.1 Blasthole layout of the original blasting plan

表1 高抽巷综合表Table 1 Comprehensive table of High-Drainage Roadway

1.1.2 爆破效果及分析

该爆破方案施行后,单循环进尺1.75 m,炮眼利用率为87.5%,单耗1.95 kg/m,月进尺130 m,低于计划水平150 m/月。除进尺问题外,还存在如下问题。

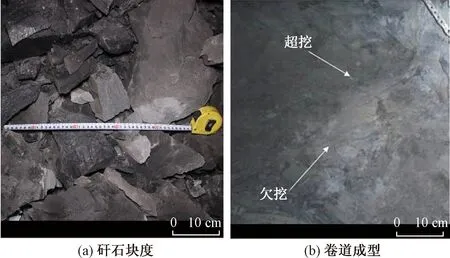

(1)周边成型问题。爆破后周边成型,如图2所示,爆破后巷道周边成型效果较差,超挖达到250 mm以上,欠挖100 mm左右,巷道局部轮廓呈现“S”字型。

(2)爆堆问题。爆后爆堆分散,爆堆高度不够,蹬矸支护困难。矸石抛掷距离远,造成设备损坏,大块较多(图2),增加后路人工处理矸石工作量。

(3)放炮次数多。当采用全断面一次起爆时,由于爆破参数不合理,抛渣距离较远,容易造成设备损坏,故采用全断面2次放炮,导致辅助作业(通风、降尘等)时间长。

图2 原方案爆破效果Fig.2 Effect of the original blasting plan

2 基于数值模拟的掏槽技术选择分析

针对上述问题,经过科学分析得到产生上述问题的关键原因在于掏槽技术。对于掏槽技术的选择而言,数值模拟技术是既快速又可靠的手段,数值模拟结果是掏槽技术科学合理选择的重要依据。

2.1 楔直复合掏槽技术及其原理

楔直复合掏槽技术的思想不同于单楔形掏槽(图3)。楔直复合掏槽是充分利用掏槽区中心孔的空孔效应,即碎胀空间和自由面效应,同时中心孔中适当装药,在掏槽孔起爆后爆破,充分利用掏槽孔-中心孔-辅助孔之间的爆破时差,中心孔中炸药爆炸后对槽腔内未破坏岩石进行进一步破坏并抛掷出槽腔,增加了掏槽槽腔爆后深度,为辅助孔充分利用新的自由面(槽腔)创造条件,炮眼利用率高。

图3 楔直复合掏槽和楔形掏槽炮孔布置Fig.3 Layout of wedge-parallel cut blastholes

2.2 掏槽爆破方案数值模拟

采用ABAQUS数值软件对单楔形掏槽、楔直复合掏槽进行数值模拟,分析应力波的传播、叠加和反射规律,以此比较两种掏槽爆破技术在破岩方面的优劣。

2.2.1 岩石模型参数选取

为研究不同掏槽爆破形式对爆炸应力场的影响,采用线弹性模型,其优势是能够清晰地表征炮孔周围的应力场变化情况,将实验测试得到的岩石基本物理力学参数带入模型中,岩石的物理力学参数如表3所示。

表3 岩石物理力学参数Table 3 Rock physical and mechanical parameters

2.2.2 炸药类型

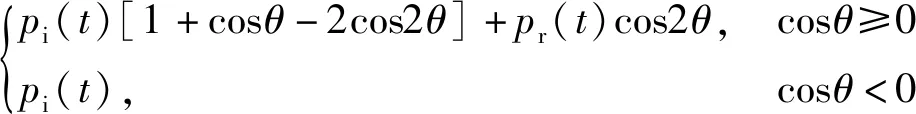

Conwep模型是根据美国军方实验数据得到的爆炸荷载压力曲线,现已被广泛用于模拟自由空气场中爆炸和近距离爆炸计算。在ABAQUS软件中,对于给定的起爆点、爆破介质、炸药,Conwep模型在爆破介质中的爆炸荷载时程曲线公式为

p(t)=

(1)

式(1)中:θ为爆炸应力波的入射角,(°);pi和pr分别为爆炸应力波和反射爆炸应力波的强度,MPa;p(t)为单孔爆破后介质中任意一点的总压力,MPa。

2.2.3 模型建立

为计算方便,采用二维平面模型考察掏槽技术的应力分布及传播规律。炮孔直径为42 mm。网格尺寸为0.5 mm,单元类型为CPS4R(4节点四边形线性缩减积分单元)。模拟中采用conwep方式模拟炸药爆炸,各炮孔的炸药采用等效三硝基甲苯(TNT)炸药。单楔形掏槽爆破中,采用6个炮孔同时起爆;楔直复合掏槽中,6个掏槽孔先起爆,2个中心孔后起爆。

图4 单楔形掏槽爆破Mises应力云图Fig.4 Mises stress of single wedge cutting blasting

2.2.4 单楔形掏槽数值模拟

如图4所示,六孔楔形掏槽孔同时起爆后,大约50 μs后出现应力迅速上升,两个掏槽炮孔间的应力场相互叠加,使炮孔间的应力强度明显增强。在63 μs时,左右两侧炮孔处产生的应力场相互叠加,两炮孔中垂线方向的应力场强度达到最强。随后,爆炸应力波继续向外传播,在100 μs左右时,楔形掏槽左右两排掏槽孔之间应力场的叠加范围达到最大,炮孔间的应力场强度不断增强,150 μs以后,爆炸应力波持续向外传播,掏槽区内应力波强度也逐渐减小。

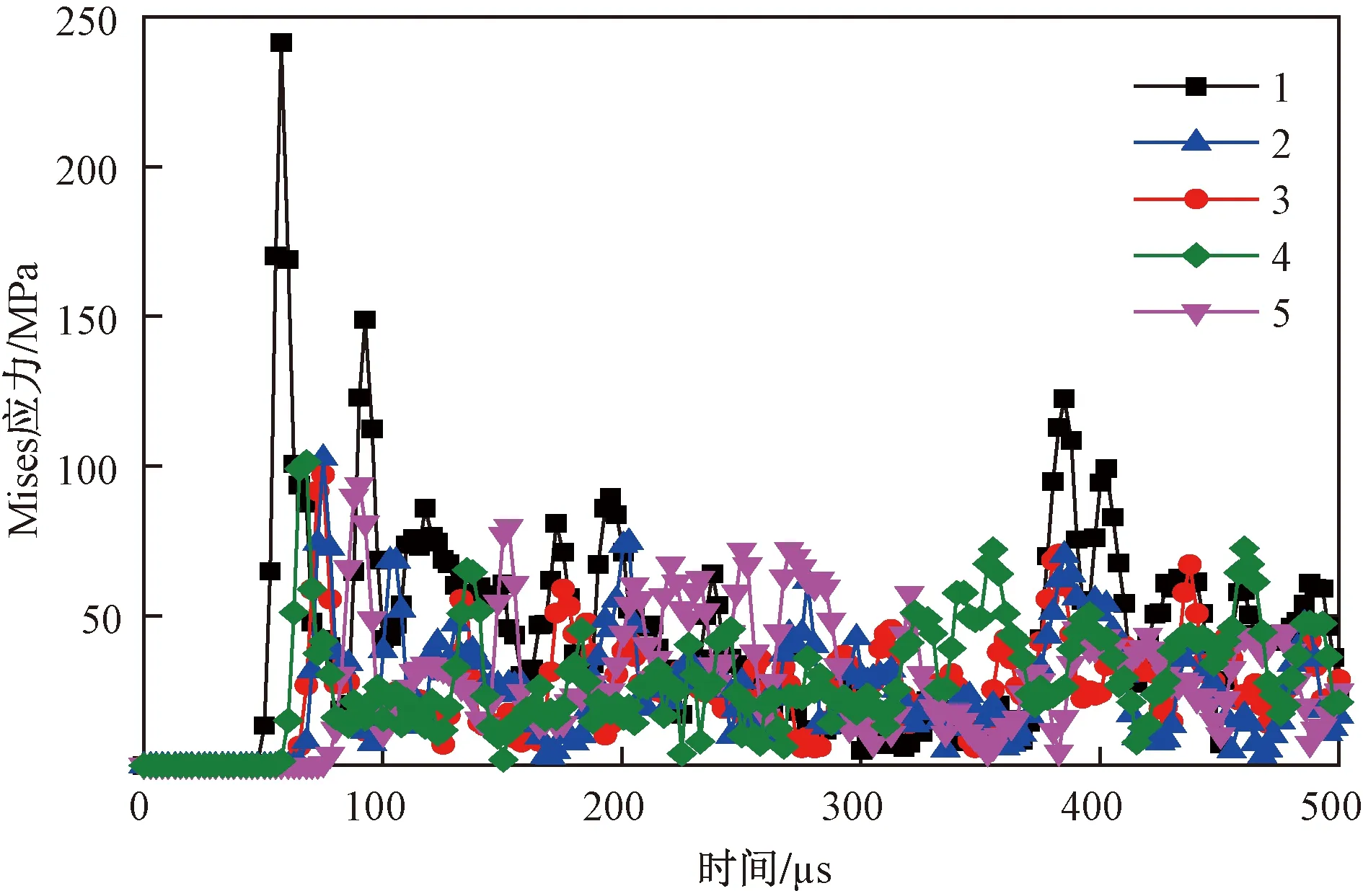

在模型中设置5个监测点,监测点的位置如图5(a)所示。图5(b)~图5(h)为六孔楔形掏槽爆破中各监测点处的Mises应力随时间的变化曲线。从图5中可以看出,六孔楔形掏槽起爆后,同排炮孔连心线处岩体中的Mises应力迅速上升到峰值应力241.5 MPa,对同排相邻炮眼间岩石形成压碎。随后,爆炸应力波在两排掏槽孔之间的区域内叠加,峰值应力达到近100 MPa,该区域岩石也会被破碎,而后岩石中的Mises应力逐渐下降,并呈振荡变化的特点,应力平均45 MPa。

图5 监测点处Mises应力变化Fig.5 Mises stress at each monitoring point in single wedge cutting blasting

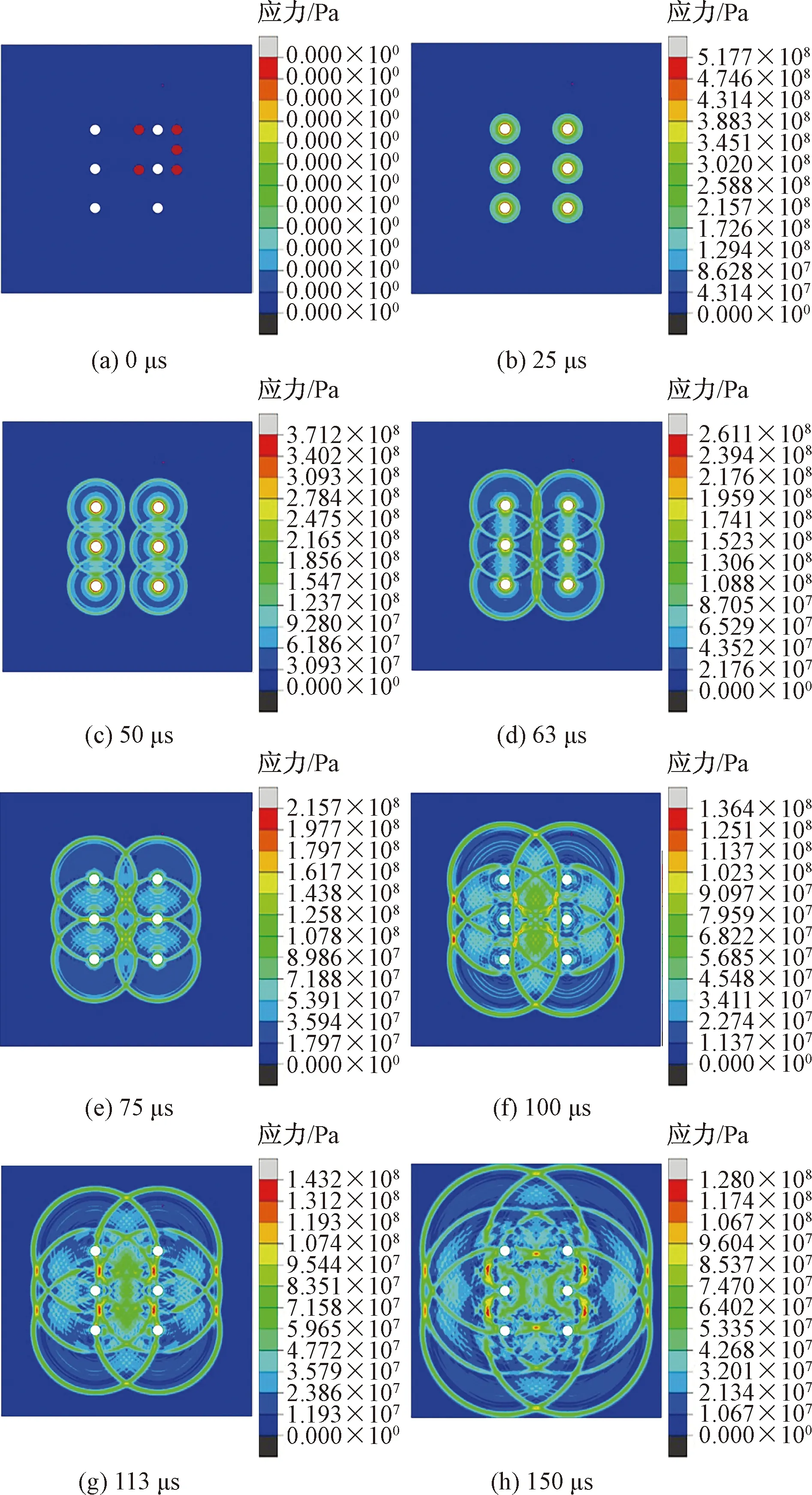

2.2.5 楔直复合掏槽数值模拟

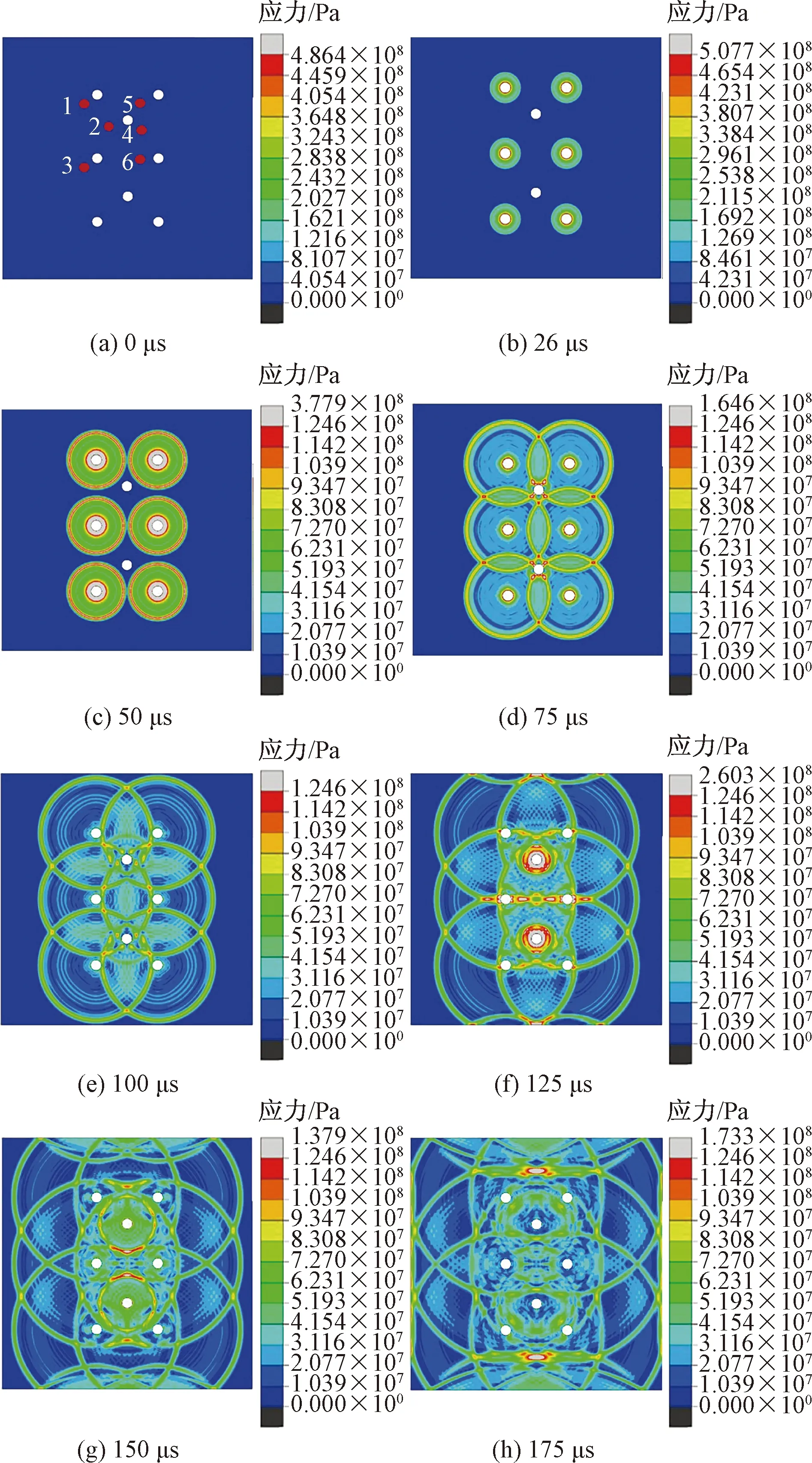

从图6可以看出,楔形掏槽孔同时起爆后,大约50 μs后出现应力迅速上升,两个掏槽炮孔间的应力场相互叠加,使炮孔间的应力强度明显增强。在75 μs时,左右两侧炮孔处产生的应力场在空孔处相互叠加,此时与中心孔水平方向成45°和135°方向上应力场强度达到最强,呈现斜“十”字状分布。在100 μs左右时,楔形掏槽左右两排掏槽孔之间应力场的叠加范围达到最大,炮孔间的应力场强度不断增强,125 μs时中心孔起爆,爆炸应力波持续向外传播,掏槽区内应力波强度又开始增强,150 μs时扩展至掏槽孔附近,而后绕过掏槽孔后强度逐渐减低。

图6 楔直复合掏槽爆破Mises应力云图Fig.6 Mises stress nephogram of cut blasting in collimating hole

图7 各监测点处的Mises应力随时间变化曲线Fig.7 Mises stress at each monitoring point of cut blasting in collimated hole

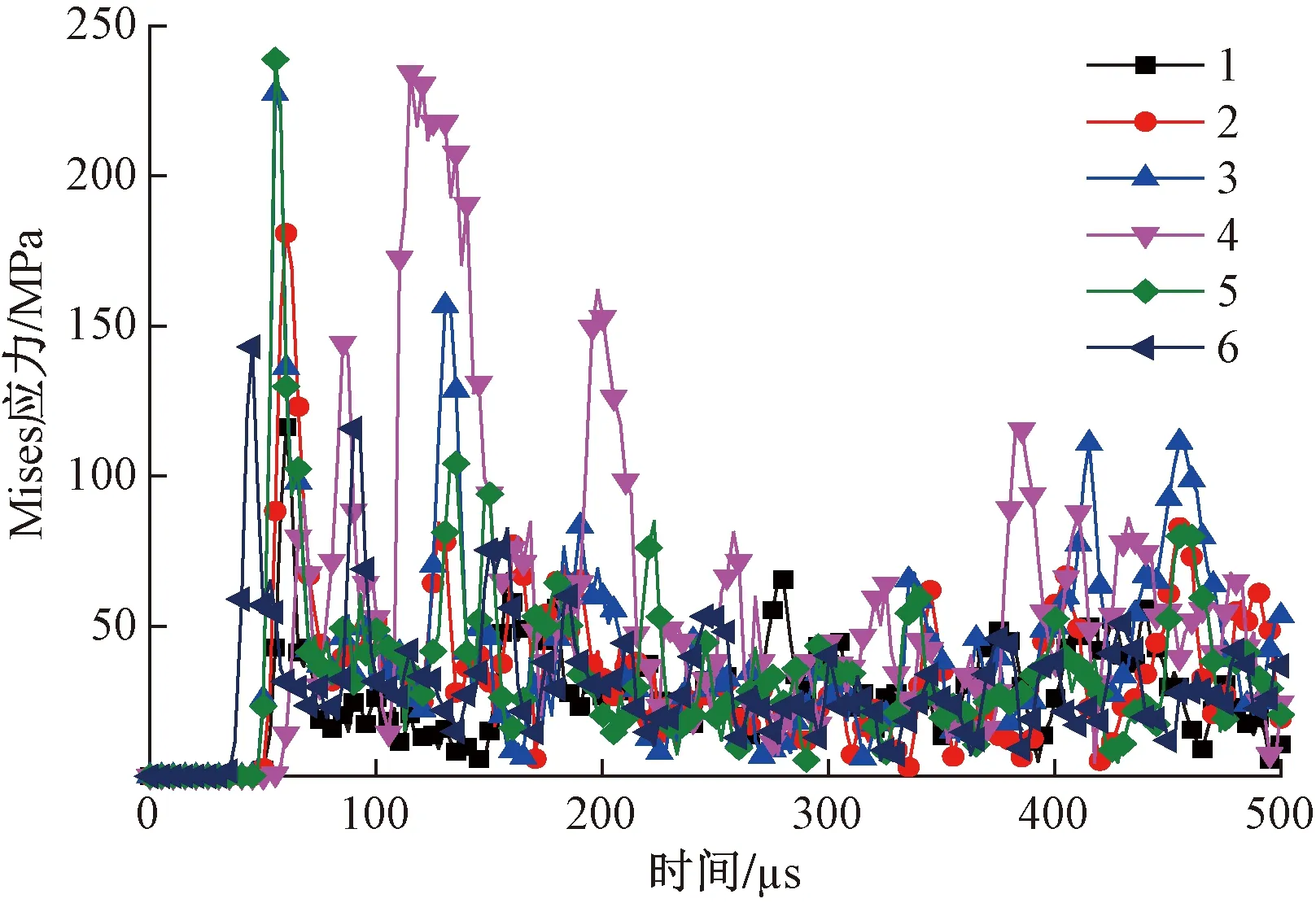

模型中设置6个监测点,监测点的位置如图7(a)所示。图7(b)~图7(h)为准直眼掏槽爆破各监测点处的Mises应力随时间变化曲线。从图7可以看出,楔形掏槽起爆后,50 μs后岩体中的Mises应力迅速增大,其中,每对炮孔中间测点出现最大值,应力峰值强度达到238.7 MPa,但持续时间较小,在100 μs后基本减小到50 MPa以下。随后位于楔形掏槽内侧的两个中心孔起爆,150 μs时中心孔处产生的爆炸应力波与楔形炮孔处产生的爆炸应力波相互叠加,进一步增强了爆炸应力波的强度,使岩体内部的Mises应力迅速上升,应力峰值达到235 MPa,平均应力强度又上升至70 MPa左右,而后掏槽区应力开始震荡,应力波峰值维持在50 MPa左右。

2.2.6 数值模拟结果分析

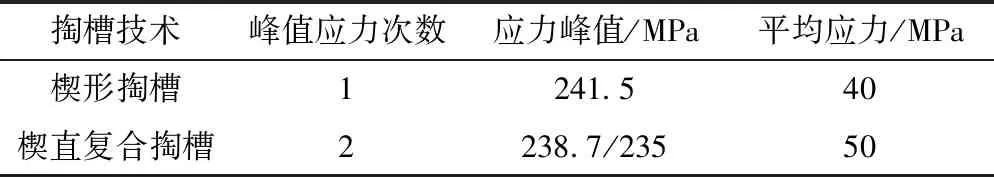

通过数值可以发现,单楔形掏槽和楔直复合掏槽在应力波传播及峰值应力方面存在差别。如表4所示,对单楔形掏槽而言,峰值应力只有1次,达到241.5 MPa,平均应力达到50 MPa;而楔直复合掏槽存在2次峰值应力,第一次达到238.7 MPa,第二次峰值应力达到235 MPa,平均应力达到50 MPa。从以上分析可以看出,楔直复合掏槽由于存在二次应力峰值,对掏槽底部岩石具有更强的破坏效应,平均峰值应力要大于单楔形掏槽,掏槽效果要好于单楔形掏槽技术。

表4 不同掏槽应力对比Table 4 Stress comparison of different cut

3 基于楔直复合掏槽技术的爆破方案及效果

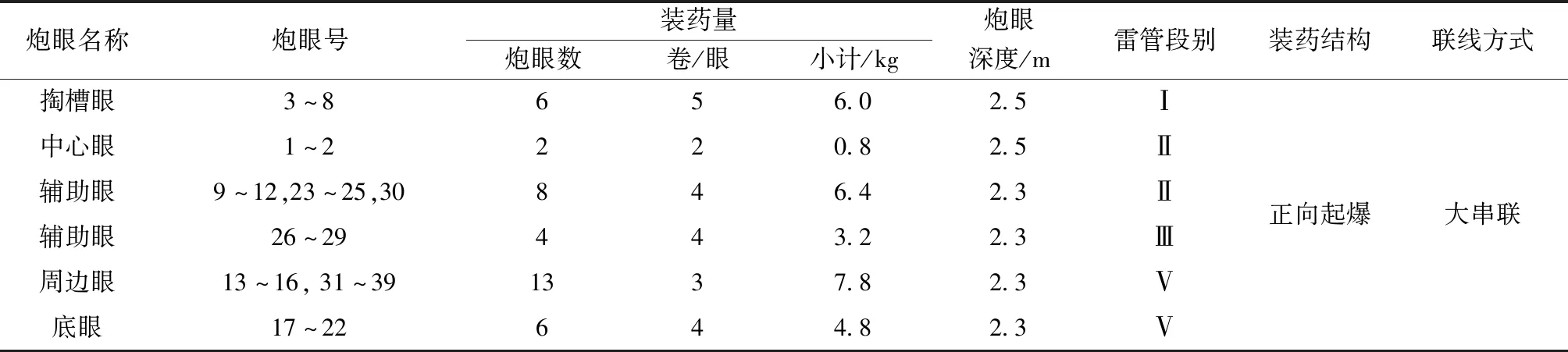

基于数值模拟结论,采用楔直复合掏槽技术进行掏槽设计,掏槽孔为3对(6个),根据楔直复合掏槽设计要求,槽口距为1.1 m,掏槽孔深度2.5 m,掏槽孔底部距离为300 mm,掏槽孔角度81°,则槽口距离为1.1 m,掏槽孔间距450 mm,装药量为1.0 kg/孔,中心孔(2个)为0.4 kg/孔,掏槽区总药量6.8 kg,辅助孔角度为87°,控制辅助炮孔底部抵抗距在450 mm左右,总炮眼数39个,总装药量29 kg。具体炮眼布置如图8所示,装药量如表5所示。

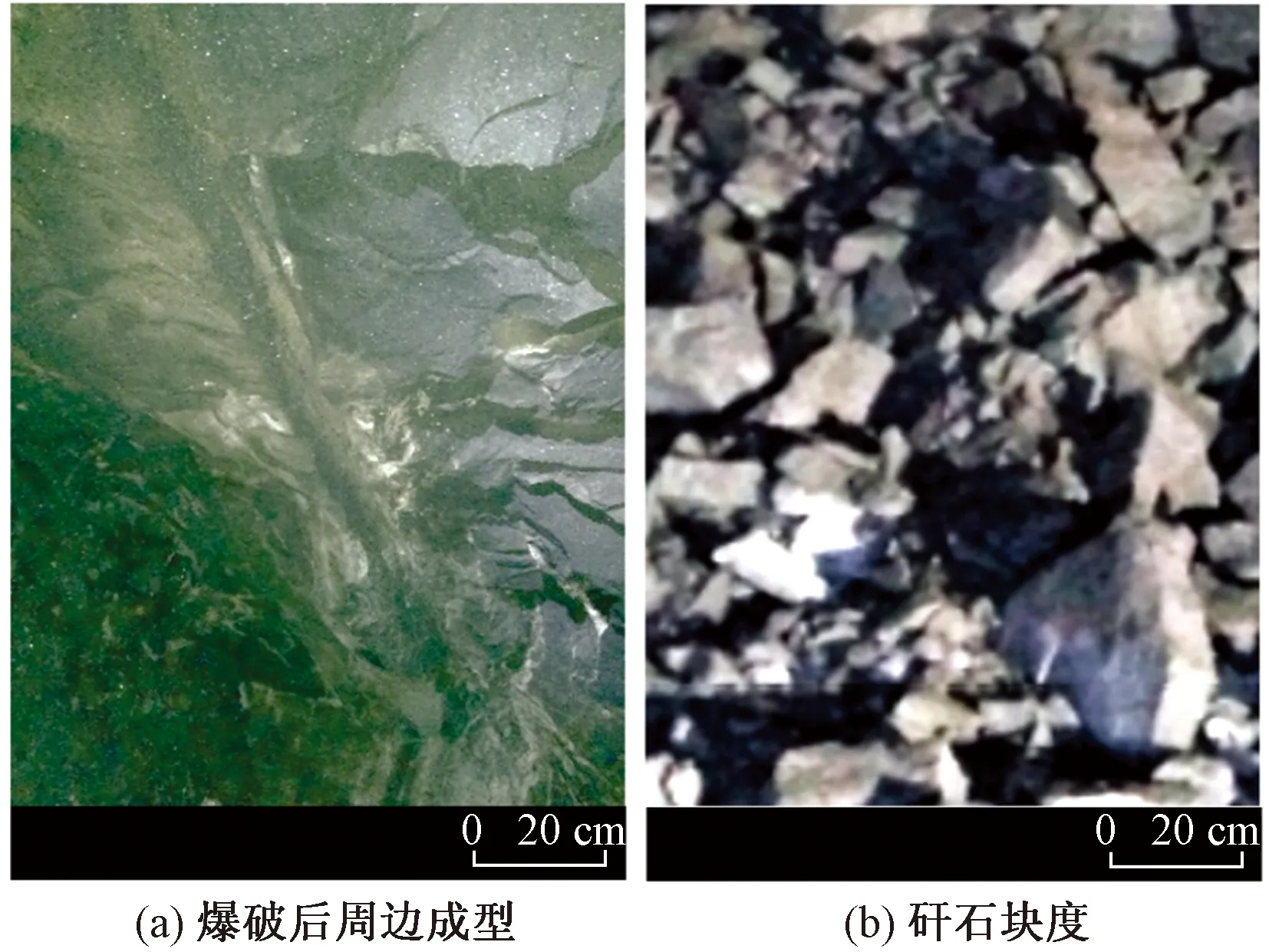

经过现场试验发现,在2.3 m爆破方案下,优化后单循环进尺为2.15 m,炮孔利用率达到93%以上,如表6所示。日进尺6.4 m,矸石抛掷距离控制在20 m以内,对设备保护良好,爆堆集中,周边成型质量良好,矸石块度适中(图9),月进尺达到160 m。

图8 炮孔布置图Fig.8 Blast-hole layout

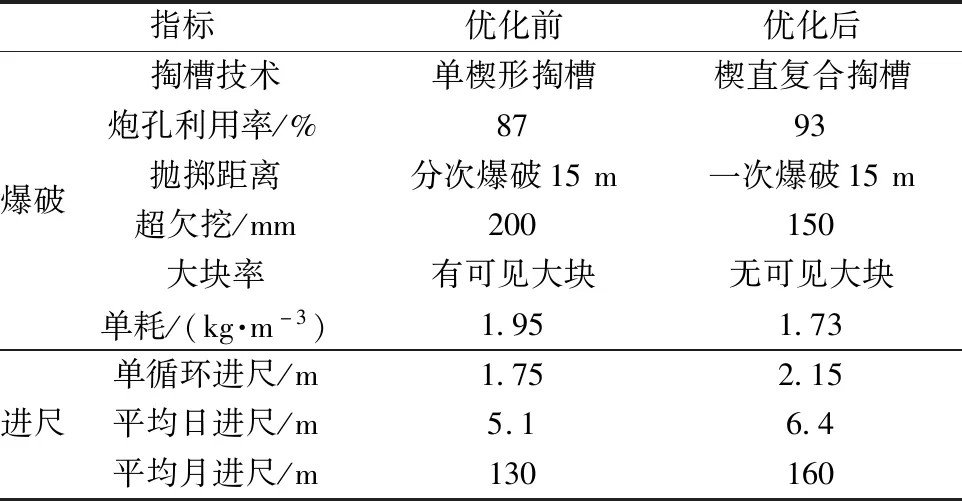

表6 施工效果指标对比Table 6 Comparison of blasting effects

图9 爆破后周边成型及矸石块图Fig.9 Surrounding formation after blasting and Gangue

表5 爆破参数表Table 5 Blasting parameters

4 结论

以阳煤5矿某高抽巷为背景,进行了岩巷快速掘进掏槽技术选择研究,并进行现场试验,得到以下结论。

(1)钻爆法岩巷掘进中掏槽技术是关键,楔直复合掏槽技术在炮孔利用率、单耗、进尺等方面具有较为明显的优势。

(2)楔直复合掏槽具有两次峰值应力,而单楔形掏槽只有一次峰值应力。楔直复合掏槽平均应力大于单楔形掏槽,中心孔的存在加剧了掏槽区岩石的破碎效果,对掏槽岩石破坏更充分。

(3)对于岩巷快速掘进,合理选择掏槽爆破参数,并进行爆破参数优化,将大幅度提高岩巷掘进速度。