含埋藏裂纹缺陷球罐的安全评定与修复

2022-01-06倾明,杨建

倾 明,杨 建

(1.兰州石化职业技术学院 机械工程学院,甘肃 兰州 730060;2.兰州石化公司 化肥厂,甘肃 兰州 730060)

1 球罐存在的问题

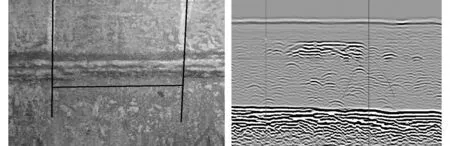

容器装置液氨球罐主要用来存储液氨,介质为中度危害,易燃易爆且存在应力腐蚀,球罐操作压力范围0.8~1.3Mpa,压力变化幅度0.5Mpa。球罐在宏观检查及壁厚测定中均未发现异常,MT检测对接焊缝处发现多处表面裂纹,经打磨消除。UT+TOFD[1]检测发现在AG焊缝处存在一埋藏型缺陷,如图1所示,表面可见焊缝金属高度较低,TOFD缺陷图谱见图2,缺陷信息见表1,UT检测缺陷信息见表2所示。

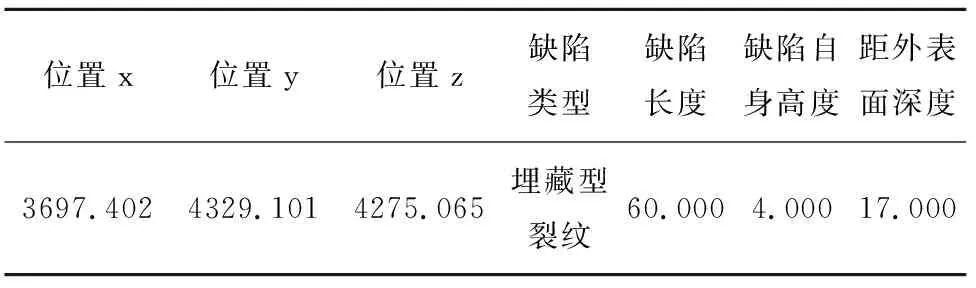

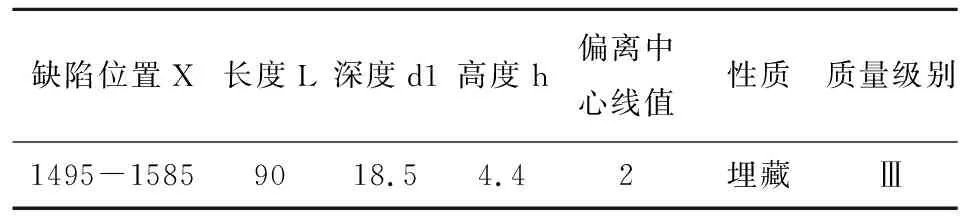

表2 UT检测情况表(/mm)

图1 缺陷焊缝图 图2 TOFD缺陷图谱

从TOFD+UT检测结果表1可以看出,该处焊缝存在埋藏缺陷,缺陷自身高度4mm,长度60mm,距外壁深度17mm。对照NB/T47013.10-2015中典型缺陷图谱分析,缺陷类型为埋藏裂纹缺陷[2]。

表1 TOFD检测情况表(/mm)

2 对埋藏型裂纹缺陷的安全评定

安全评定是以《在用含缺陷压力容器安全评定》国家标准(简称SAPV标准)为评估依据,对球罐由裂纹应力集中导致的弹塑性断裂失效,或因净强度削弱导致的塑性失效,进行安全性评定[3]。

2.1 缺陷表征

根据SAPV表5-1选取正常工况的分安全系数,按"失效后果严重"确定各分安全系数,见表3所示。

表3 根据SAPV标准确定两个工况下的安全系数

SAPV标准5.3.1规定,对经查明的缺陷,根据实际位置、形状和尺寸需进行缺陷的规则化表征处理,表征裂纹尺寸应根据具体情况由缺陷外接矩形之高和长确定。对埋藏裂纹,高为2a、长为2c,表征图如图3所示。

图3 埋藏裂纹表征图 图4 有限元模型

表征裂纹尺寸乘以裂纹分项安全系数后作为计算用的裂纹尺寸a、c值,见表4所示。

表4 缺陷表征信息

2.2 应力确定

常规评定需确定一次应力和二次应力分量Pm、Pb、Qm、Qb。 SAPV标准给出了二次应力的计算公式,但没有给出一次应力的计算公式,因此,ALOF使用有限元分析法计算一次应力,此裂纹位于球罐封头焊缝上,利用对称性原理取1/4个封头作为研究对象,建立有限元模型,见图4所示,在对称面上施加法向位移约束,封头内侧施加内压P。根据 SAPV标准5.4及5.7.3.2规定,结合有限元分析法,计算结果见表5所示。

表5 根据SAPV规范及有限元分析计算应力信息

2.3 材料性能数据

球罐及焊缝区材质为15MnNbR,材料的弹性模量、泊松比、屈服极限等参数参考GB713-2008的推荐值[4,5],则母材材料及焊缝区材料性能参数的取值见表6所示。

表6 材料性能数据值

2.4 计算载荷比

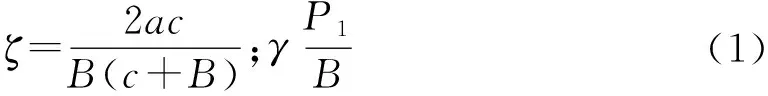

载荷比是引起一次应力的施加载荷与塑性屈服极限载荷的比值,表示载荷接近材料塑性屈服极限载荷的程度,按SAPV附录C.2公式计算,见公式(1)。

将表4、表5相关数据代入公式,正常工况下,Lr=0.490,设计工况下Lr=0.518。

2.5 断裂比Kr的计算

断裂比是指施加载荷作用下的应力强度因子与以应力强度因子表示的材料断裂韧度的比值。根据SAPV标准5.7“平面缺陷的常规评定”的相关规定,利用有限元分析计算一次应力强度因子,利用SAPV标准附录D计算二次应力强度因子。由于ALOF采用了XFEM和VNM技术,不需要重新建立模型,所以有限元网格和荷载施加采用同样的模型,在控制信息中增加裂纹信息。断裂比计算见表7。

表7 缺陷失效评定计算数据分析

2.6 安全性评定

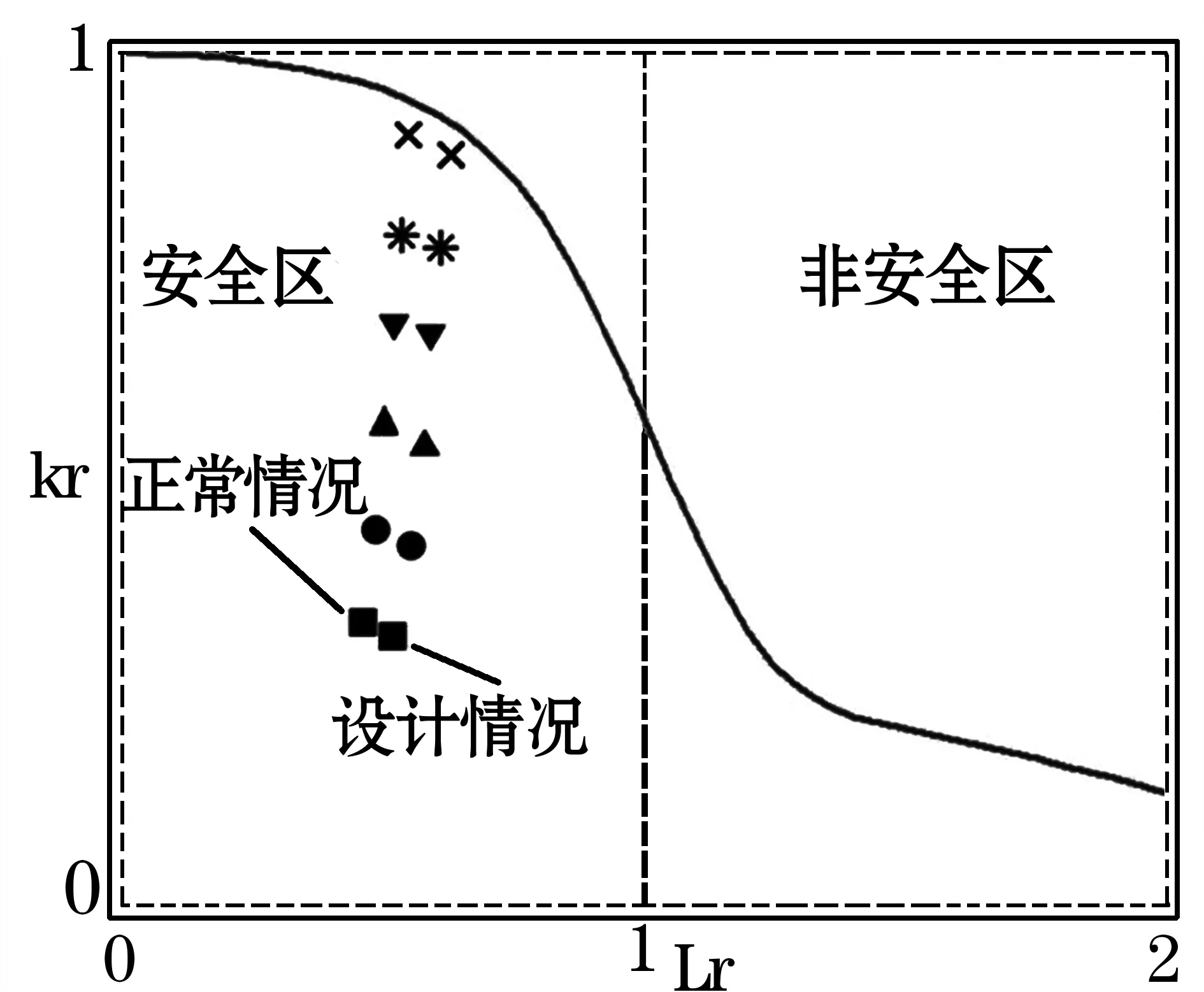

常规评定采用通用失效评定图的方法进行,该失效评定见图5所示。

图5 通用失效评定图 图6 缺陷失效评定图

图6失效评定图中有一条失效评定曲线(FAC),其方程见公式(2)。

3 疲劳失效评定

3.1 评定方法

在SAPV标准中,裂纹疲劳评定[6]需要根据裂纹扩展速率与裂纹尖端应力强度因子变化幅度之间的关系来确定在规定的循环周期内疲劳裂纹的扩展量和最终尺寸,然后根据所给出的判别条件和方法来判断该缺陷是否发生泄漏及疲劳断裂。疲劳裂纹扩展计算采用Paris提出的裂纹速率扩展公式,即Paris公式,见公式(3)。

裂纹扩展寿命N由公式(3)积分,得公式(4):

其中,N为应力循环总次数;A、m是与材料相关的参数,见表5取值;ΔK为裂纹尖端应力强度因子变化范围,计算见公式(5)(6)所示。

式中fm、fb、是与裂纹长度、深度及壁厚相关的参数。ao和af分别为裂纹初始尺寸和临界尺寸,采用SAPV标准6.1.6.2分段简化计算方法,将N分成u段,每段循环次数为N/u,j=1 to u,用公式(7)及公式(8)可偏安全地逐段计算出在各应力变化范围作用下裂纹尺寸的近似平均值aj和cj,直至计算出疲劳扩展的最终尺寸af和cf。

{aj=aj-1+AN[ΔKa]mj-1/uj=1,2……u

af=au+0.5AN[ΔKa]mu/u

(7)

{cj=cj-1+AN[0.9ΔKc]mj-1/uj=1,2……u

综合公式(4)至(8),裂纹发生扩展,修正因子fm、fb将增加,ΔK同步发生变化,断裂比Kr增加。在FAC图上,评定结果将逐渐接近FAC失效曲线,靠近非安全区。

3.2 疲劳失效计算

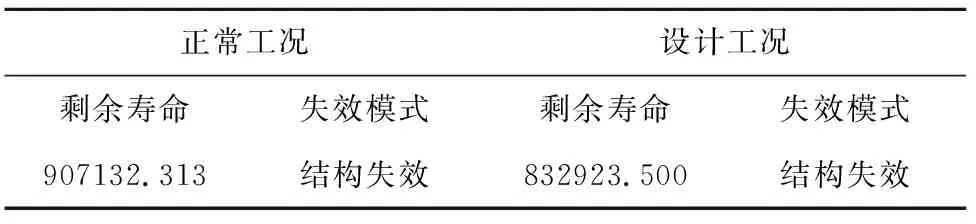

结合SAPV标准6.1部分计算规则,利用有限元分析软件及编程计算Δσm、Δσb、ΔK、af、cf等参数。两种工况下各计算扩展6步,裂纹长度将增长1.5倍,失效评定见图7所示。图7上各点分别为应力每循环180000次(正常工况)、160000次(设计工况)所得到的裂纹安全评定结果,每个循环载荷比变化不大,但断裂比随着裂纹的扩展逐渐上升并接近失效曲线,靠近非安全区。经计算,当两种工况在评定图上评定结果刚好落到FAC失效曲线上时,液氨球罐裂纹缺陷疲劳评定次数见表8所示。

图7 通用失效评定图

表8 焊缝缺陷疲劳次数

3.3 评定结论

全部缺陷均通过基于SAPV标准常规评定方法的安全性评价计算,球罐在正常工作条件下可以安全运行,但由于温度、压力等因素的变化,裂纹会逐渐发生扩展。通过疲劳失效评定,计算得到球罐在缺陷下运行的疲劳次数,设计工况下整个设备剩余寿命为832923.5次,统计球罐正常工作时压力波动次数为平均每天72次,按设计工况下,球罐剩余寿命832923.5 /(365x24x3)=31.7年(设计寿命50年,已运行15年,剩余设计寿命35年),小于剩余的设计年限,需要对缺陷制定处理方案。

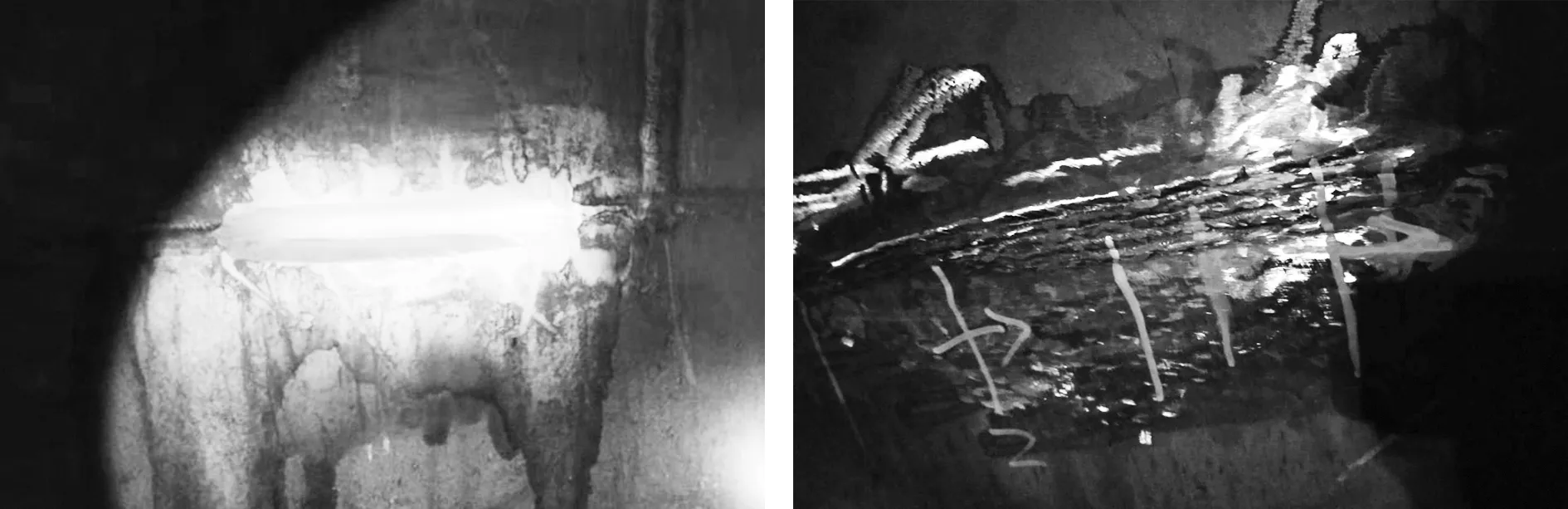

4 缺陷处理

按照设计要求及标准规范,对缺陷进行打磨、表面无损检测确认缺陷完全清除、修补焊、焊后无损检测(100%RT-Ⅱ-AB)、补焊周边至少100m范围内局部消应力热处理、耐压试验。缺陷打磨情况见图8,经渗透着色无损检测确认裂纹缺陷完全消除。

图8 焊缝打磨情况 图9 焊缝返修情况

焊前进行焊接工艺评定,焊前预热150~200 ℃,焊接采用多层多道焊,修复情况见图9所示,焊接完成后RT无损检测合格Ⅰ级。

按照球罐制造要求进行焊后热处理,热处理温度600±25℃,保温时间120min;升温速度400℃以下不限,400℃以上控制在50~80℃/h;降温速度400℃以上控制在30~50℃/h,400℃以下空冷。UT复检未发现原埋藏缺陷,返修合格,按要求进行水压试验和气密试验,均符合要求。