锂离子电化学储能系统的风险与应对

2022-01-06杨尚丹孙亦锴岳文彦

文/杨尚丹 孙亦锴 岳文彦

编辑 赵苡萱

构建以新能源为主体的新型电力系统是电力行业响应我国碳达峰、碳中和战略布局的重要技术路径。具体就电源侧而言,根据国家能源局7 月16 日发布的《国家能源局发布1-6 月份全国电力工业统计数据》,截至2021 年6 月,我国风力发电、光伏发电装机已达5.6亿kW,占全部发电装机容量的24.8%。预计到2030 年,非水可再生能源(风能、太阳能等)的装机容量将达到12 亿kW。

非水可再生能源具有出力与负荷需求时空匹配性不佳的特点,随着非水可再生能源在电力系统渗透率的升高,给电力实时供需平衡带来很大挑战,亟需技术手段来补偿电力供需失衡。

电池储能系统介绍

储能技术是补偿电力实时供需偏差的最有效技术手段之一。近年来,储能技术成为研究热点,各类技术百花齐放,但目前具有商业化价值的储能技术不多。在各类储能技术中,以磷酸铁锂电池为代表的电化学储能系统以其能量密度高、充放电效率高、自放电率低、动态响应性能优异等特点,成本接近商业化拐点,已经在电力系统中表现出推广应用的技术经济可行性。

近期多省在新建的新能源项目中要求,必须配置储能设施,且功率为新能源项目核准容量的5%~30%不等,储能时长为1 ~4小时。出于安全和方便运维的角度,现阶段电化学储能系统的主流集成方案是将电池、电池就地控制保护系统、电池管理系统、空调系统、消防系统等直流侧设备集成在一个箱内,将变流器和变压器集成在交流预制舱内。

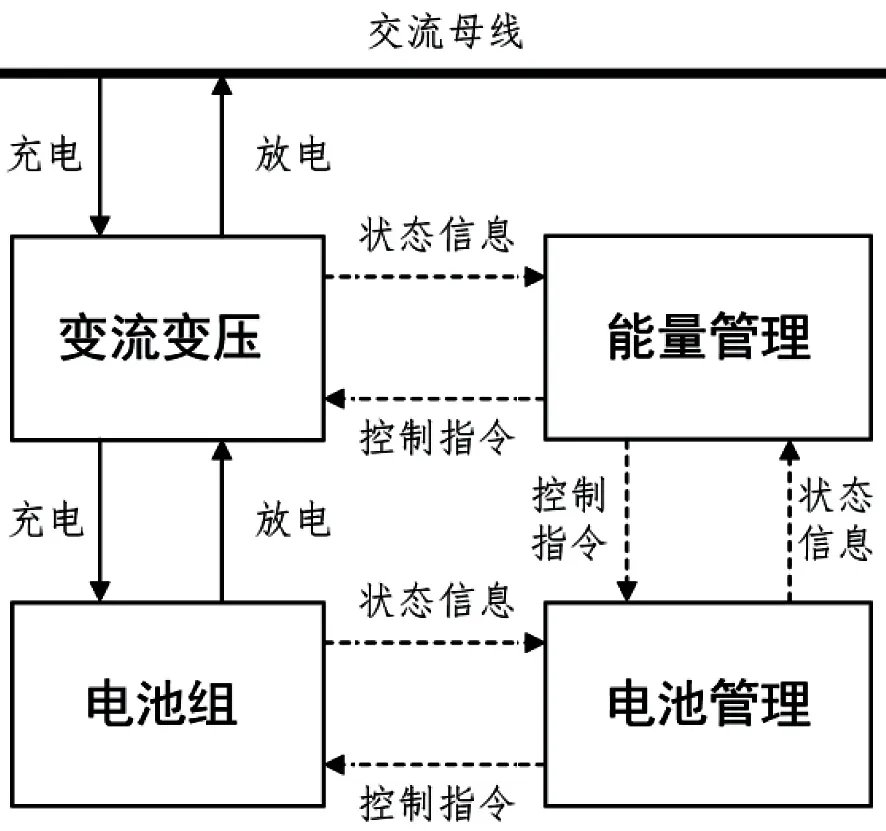

电池储能系统基本组成结构如图1 所示:系统主要由直流侧电池和交流侧变流变压组成,同时配以电池管理系统和能量管理系统。其中,直流侧确保能量存储和释放,将电芯串并联集成模组,适当数量的模组串并联形成电池簇,根据系统集成的电压和能量要求,考虑和变流器的匹配,将电池簇串并联形成电池组。电池组与交流侧变流器连接,变流器是进行直流电能和交流电能的转换,确保和电网之间进行能量交换。

图1 电化学储能系统基本组成结构

同其他电力设备相比,储能系统结构设计简洁、布置清晰。但是,锂离子电池并非本征安全电池,且电池集装箱内堆叠大量高化学能锂电池,存在安全隐患。与此同时,系统对直流电气设计要求较高,电池多级串并联后,输出电流通常达到数千安培。直流电流没有过零点,关断过程中易产生电弧,有火灾隐患。

近年来,国内外发生了一些储能电站起火爆炸事故,造成了非常严重的人员伤亡和财产损失。为此,在大规模推广电化学储能应用之前,储能系统的安全问题必须引起十足的重视。

电化学储能系统安全事故及原因分析

笔者收集了一些案例,以案例入手分析事故原因和锂离子电池系统的火灾特点。

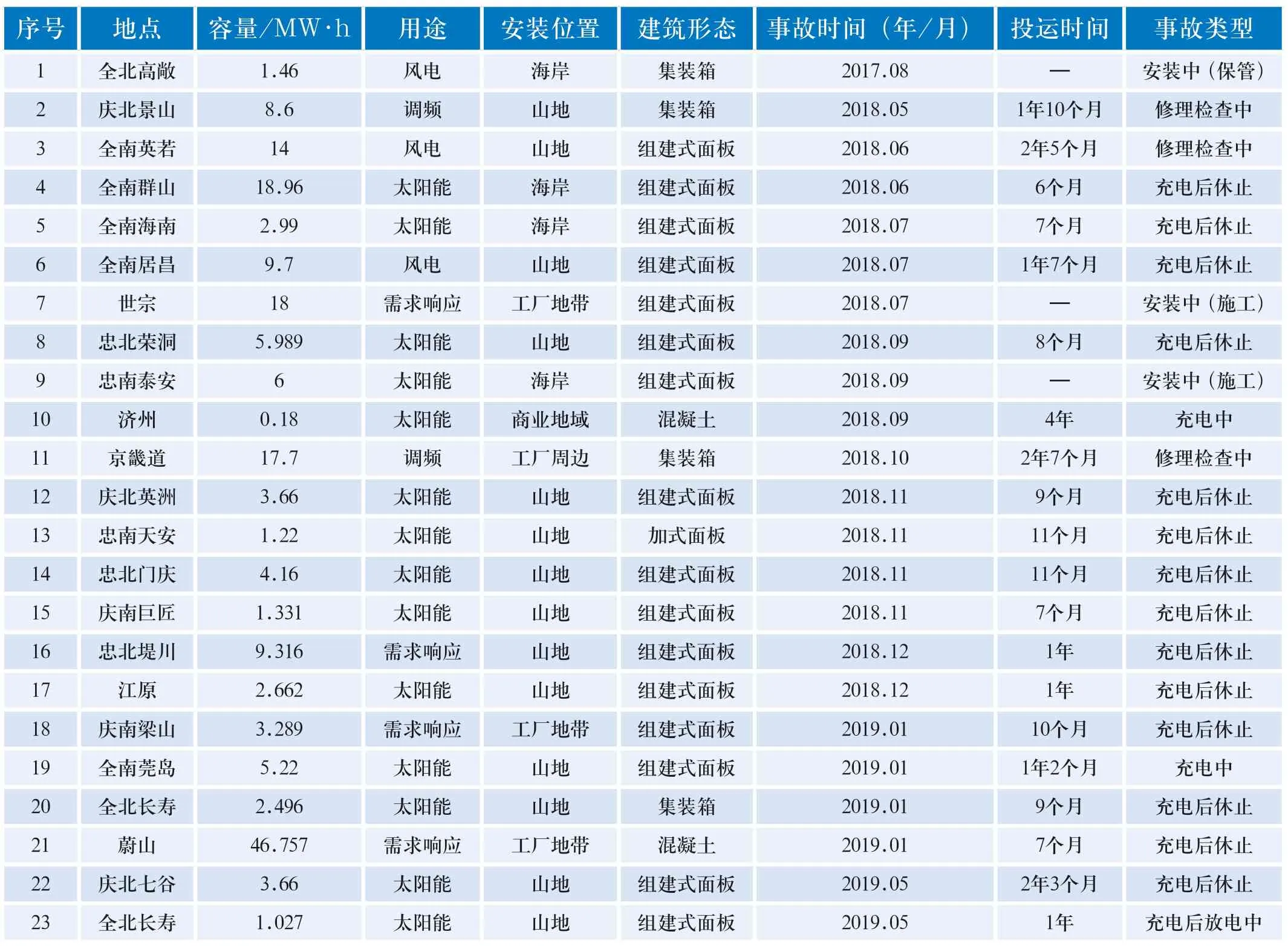

2017—2019 年期间,韩国发生储能电站大小事故20 余起(见表1),一方面,是在利好政策刺激下,很多公司在没有对储能的安全性充分验证的情况下,急于建设锂离子电池储能电站,电池储能系统质量参差不齐,埋下安全隐患。另一方面,应对电气故障的保护不当、运营管理不足和储能系统综合管理体系欠缺也是造成这些事故的主要原因。

表1 2017年8月—2019年6月韩国储能电站事故

2021 年4 月16 日,北京市丰台区“光储充”一体化项目在工作人员调试过程中发生着火、爆炸事故,造成两名消防人员牺牲的重大损失。

2021 年7 月30 日, 澳大利亚“维多利亚大电池”储能电站在调试过程中起火,经过4 天多的燃烧,现场火灾得到控制。该起事故中,储能电站使用的电芯已经通过了UL1973 检测。UL(Underwriter Laboratories Inc.)安全试验所是美国最有权威的从事安全试验的专业机构。在其发布的UL1973 中,从电气试验、机械试验、环境试验、电芯失效试验、产线试验等方面,详细规定了电化学储能安全相关的要求或试验方法。但即便如此,仍未能避免7 月30 日“维多利亚大电池”储能电站的火灾发生,可见在电池本体质量之外,结合多方面因素的系统级的安全设计也非常重要。

锂离子电化学储能系统热失控、失火特点

锂离子电池发生热失控、失火的过程具有以下4 个特点:一是电池自身为可燃物(电芯、电解质),易复燃、扑灭难度大。二是在热失控燃烧过程中,释放大量高温可燃、有毒气体(氢气、一氧化碳、氟化物等),可燃气体聚集造成储能系统爆炸当量高。三是失火过程还叠加了电气火灾,消防灭火工作复杂。四是从储能系统的集成来看,多个电芯集成在一个电池模组里,多个模组堆叠至于电池架上,当电池着火时,灭火介质难以第一时间到达着火位置。

电化学储能系统消防设计通常包含探测系统和灭火系统两部分。探测系统可对舱内的可燃气体、温度进行探测。灭火系统通常以七氟丙烷自动灭火装置为主体。但七氟丙烷只能扑灭明火,降温效果不佳,需要较长冷却时间才能抑制锂离子电池的复燃。由锂离子电池引起的失火在燃烧过程中释放可燃气体(如氢气、一氧化碳等)且自身电极、电解液均为可燃物,极易发生复燃并点燃其他尚未着火的电芯。

锂离子电化学储能系统失火原因分析

对电化学储能系统失火原因分析,发现电池单体内部短路往往是造成电芯温度升高,引发热失控、热扩散及电池燃烧、爆炸的主要原因。电池内短路可能有三方面原因:一是在加工过程中的品控不足。在加工过程中,因隔膜表面导电粉尘、正负极错位、极片毛刺、水分含量高、电解液分布不均及材料含有金属杂质等原因,都会造成电池发生内短路。

二是在使用过程中,集装箱温度控制不佳、过充、碰撞等原因都会造成电池内短路。

三是电池管理系统(BMS)失效。电池管理系统(BMS)失效也是电池发生热失控的可能原因。BMS 一般由三层架构组成,对储能系统的电池进行全面实时的监控、管理与保护,测量、采集单体电池电压和温度、簇电池电流等数据。当电池出现过充(过电压)、过放(欠电压)、过电流、短路、高温和通讯故障情况时,BMS应当能第一时间根据预设安全策略及时切出相应电池簇,并将信息上传至能量管理平台或上级监控系统。若BMS 发生故障,会导致储能系统运行在危险的工作状态而不自知,继而引发更严重的事故。

应对措施

在电池单体层面

应严抓电池生产过程的质量控制,严控电芯的生产工艺和原材料供给,将不良制造工艺带来的安全隐患降至最低。相关研究机构和厂商应加强对锂离子电池老化、热失控和系统级事故演化机理的分析研究。

在系统集成层面

应从电气设计、热管理、消防等措施方面优化系统集成方案。第一,电芯、电池模组在集装箱内多级堆叠,工作过程中发热量大,应稳抓热管理方案,采用高效可靠的系统换热技术。第二,针对锂电池系统热失控和火灾的特点,须设计合理消防方案,设立自动报警、自动消防措施,并制定根据事故发展阶段对应的安全措施。第三,应在对电芯性能测试充分的前提下进行系统设计。例如,直流侧高压储能系统具有高效、节省占地空间和经济成本的显著优势,然而与低压系统相比,该方案对电芯质量和一致性要求较高,更容易引起电池的过度充放,应当引起重视。

在政策标准层面

应继续深入完善储能系统技术标准和检测认证体系。电化学储能系统在电力系统中的应用处于大量推广前期,各类厂家都在筹划布局进入储能市场,市场活跃但还缺乏完善的规范。

2019 年1 月,全国电力储能标准化技术委员会发布了GB/T 36276—2018《电力储能用锂离子电池》,对电力储能用锂离子电池的性能要求、电池单体和模块的热特性的检测、单体电池的绝热温升测试和热失控试验提出了实验方法和检测规则。2021 年8 月,国家发改委、国家能源局发布《电化学储能电站安全管理暂行办法(征求意见稿)》,提出对储能电站安全相关的核心部件或单元开展到货抽检。但尚缺乏对于储能系统整体的性能和安全评估标准与检测方法。目前有关部门和业界正加速推动政策标准制定和落地。

在使用层面

储能系统的安全运行是给电力系统提供有效支撑以及给场站带来经济收益的基本前提。在进行投资决策和选型时,在储能系统性能满足各地区并网标准的前提下,应综合考虑系统使用的电芯质量、电池组排布、电池集装箱的维护通道设计、消防方案等方面的先进性和合理性。在运维和安全管理层面,应科学使用储能系统,避免电池过充过放、撞击、震动等,现场运维人员应按照要求对设备和运行环境进行定期巡检和维护,做到隐患早发现早治理。

在运行过程中,锂离子电池容量逐步发生不可逆衰减,可以对储能系统状态进行全生命周期监测,通过模拟、实验和大数据分析对储能系统运行状态准确评估,对储能系统运行边界进行自适应调参,避免电池过度充放。场站须加强储能电站的安全运行管理和技术监督制度的建设,明确管理职责和责任主体,针对不同类型的储能事故隐患和事故类型制定相应的应急预案。

锂离子电池储能系统给电力系统稳定运行带来有力支撑,同时也带来一些安全隐患。随着锂离子电池成本进一步降低,储能系统的安全问题将成为制约锂离子电池储能系统大规模推广应用的关键因素。须从电池本体研制、系统集成、标准制定、科学运维等全方面贯彻落实安全措施。(本文作者单位系中节能风力发电股份有限公司)