抗冲击仿珍珠母陶瓷/金属复合板设计及其性能分析

2022-01-05肖毅华洪祥富唐自强

肖毅华,洪祥富,唐自强

(华东交通大学 机电与车辆工程学院,南昌 330013)

陶瓷具有高强度、高硬度和低密度等特性,广泛应用于防弹衣和装甲车辆等装备的防护装甲。但因其自身高脆性的缺点,往往需要与其他延性材料复合使用,以更好地发挥其抗冲击性能方面的优势。仿生技术常被用来开发新型高性能复合材料。珍珠母具有复杂的多级结构[1-2],是一种由脆性文石片和软有机质所组成的复合材料;在微米尺度上,呈现出“砖-泥”式结构,一般以长几微米、厚零点几微米的脆性文石片为“砖”,以厚几十纳米的软有机质为“泥”,文石片在层内通过有机质连接,不同层交错排列并通过有机质连接;从更微观的层面来看,文石片表面具有波纹度和纳米级凸起,其内部还存在矿物桥结构。珍珠母在保证强度的同时兼具优异的韧性,具有良好的抗冲击能力。人们对其增韧和抗冲击机理进行了研究,发现了一些重要的增韧和吸能机制,包括:珍珠母的“砖-泥”式堆垛结构使裂纹偏转;文石片间有机质薄层产生黏性阻尼作用;层间的矿物桥断裂破环可以阻碍裂纹扩展;层间可以产生互锁作用;等等。一些研究者采用仿生技术,以珍珠母的微观结构为仿生模型,采用不同的材料组合,开发了多种仿珍珠母复合材料和结构。模仿珍珠母的微观结构,设计和开发仿珍珠母陶瓷复合材料和结构,为克服陶瓷材料的缺陷提供了有效的途径。

目前,国内外已有一些研究者对仿珍珠母复合材料和结构的抗冲击性能进行了研究。在低速冲击性能方面,Wang等[3]通过软质胶粘剂粘接建筑用陶瓷马赛克砖,得到仿珍珠母复合结构,采用落锤冲击试验对其抗冲击性能进行了研究。Yin等[4]通过激光雕刻在硼硅酸盐玻璃板上制出小片体的轮廓,再用乙烯-醋酸乙烯酯中间层将雕刻过的硼硅酸盐玻璃板进行交错层叠组装,制备出耐冲击的仿珍珠母透明复合材料,试验结果表明其抗冲击性能比夹层玻璃和钢化玻璃要高2~3倍。Sarvestani等[5]通过激光雕刻的方法制备了由陶瓷片和乙烯-醋酸乙烯酯构成的仿珍珠母复合板,采用数值模拟和试验对其在准静态和低速冲击下的力学特性进行了研究,分析了结构参数对其吸能特性和抗多次冲击性能的影响。Wu等[6]采用3D打印技术,制备了由3D打印材料Veromagenta RGD851和Tangblackplus FLX980构成的仿珍珠母复合板,采用落锤冲击试验和有限元分析研究了其冲击响应。在高速冲击性能方面,Knipprath等[7]较早地开展了相关的研究。他们基于LS-DYNA建立刚性半球头弹高速冲击仿珍珠母碳化硼陶瓷/树脂复合板的FEM模型,通过数值模拟研究发现仿珍珠母复合板具有比纯陶瓷板更优的抗冲击性能。Flores-Johnson等[8]基于ABAQUS软件采用FEM模拟了仿珍珠母AA7075铝合金/环氧树脂复合板的抗冲击性能。Grujicic等[9]研究了仿珍珠母碳化硼陶瓷/聚脲复合材料抗刚性平头弹冲击的性能,讨论了不同结构特征如表面形貌、相邻层间的矿物桥等对其抗冲击性能的影响。Haynes等[10]建立有限元模型,分析了陶瓷片的大小、形状等因素对仿珍珠母陶瓷复合板的抗冲击性能的影响,并讨论了其制备问题。Miao等[11]将AA7075-T651铝合金片通过环氧树脂粘接,制备了面向弹道冲击防护应用的仿珍珠母复合板,开展了不同层数的仿珍珠母复合板和整块铝合金板的弹道冲击测试。从上述已有研究来看,仿珍珠母复合材料和结构对于冲击载荷具有良好的适应性,通过合理的设计可以获得优于其组分材料的抗冲击性能。目前,尽管陶瓷与延性金属组成的复合结构的抗冲击性能得到了广泛的研究和应用,但现有的研究主要考虑整块陶瓷与金属以比较简单的层叠型式复合使用,而模仿珍珠母复杂多级结构的陶瓷/金属复合结构的研究尚未见报道。随着先进制造技术的发展,具有复杂内部特征的陶瓷/金属复合结构的制造变得更加容易。特别是适用于仿生设计的陶瓷/金属复合结构的增材制造技术的发展[12],将有效地促进模仿珍珠母等天然生物材料微观结构的陶瓷/金属复合结构的设计、制造和应用。

本文以脆性陶瓷和延性金属为组分材料,模仿珍珠母的“砖-泥”式微观结构,设计了仿珍珠母陶瓷/金属复合板(以下称仿珍珠母复合板)。与传统的陶瓷/金属复合板不同,仿珍珠母复合板参照珍珠母的“砖-泥”式结构,以规则陶瓷小片和金属组成陶瓷/金属复合单层,各单层再交错层叠并以层间金属为连接形成多级结构;而常见的陶瓷/金属复合板多以整块陶瓷板为基础,采用面板+背板、“三明治”等结构型式与金属层组成相对简单的复合结构。针对仿珍珠母复合板,基于数值模拟评估其抗冲击性能,研究结构参数对其抗冲击性能的影响,并将其与陶瓷板以及常见的陶瓷/金属层叠复合板(以下称层叠板)对比,分析它们在抗冲击性能以及变形和失效模式方面的差异。文中还探讨了进一步提高仿珍珠母复合板抗冲击性能的有效措施。

1 仿珍珠母陶瓷/金属复合板设计

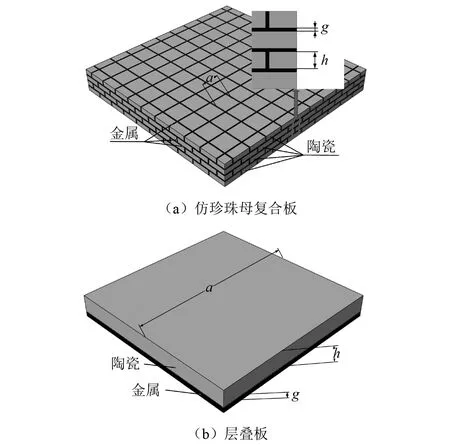

设计了三种不同结构参数的仿珍珠母复合板,通过数值模拟研究其抗冲击性能,并将其与纯陶瓷板和层叠板对比。仿珍珠母复合板的结构型式如图1(a)所示。它模仿珍珠母的“砖-泥”式多级结构,由多层交错铺设的陶瓷片和镶嵌于陶瓷片间的金属构成。每层包含多个陶瓷片,陶瓷片的横截面形状为正方形,正方形边长为a,陶瓷片的厚度为h。层内陶瓷片间金属的厚度和层间金属的厚度相等,厚度值为g。三种仿珍珠母复合板的结构参数见表1。它们的总体结构尺寸一致,总长为101.6 mm、总宽为101.6 mm、总厚为12.7 mm。在仿珍珠母复合板中,陶瓷材料采用氧化铝,金属材料采用Weldox 460E钢。弹体为钨合金平头弹,以903.9 m/s的初始速度正撞击靶板。弹体的尺寸参数为直径6.14 mm、长度20.86 mm。

Nemat-Nasser等[13]通过试验研究了同样尺寸(101.6 mm×101.6 mm×12.7 mm)的氧化铝陶瓷板在相同弹体冲击下的性能。该氧化铝陶瓷板的抗冲击性能用于参考和对比。同时,还设计了图1(b)所示的层叠板。层叠板的总体尺寸也为101.6 mm×101.6 mm×12.7 mm。在层叠板中,陶瓷层为面板,金属层为背板。同样考虑三种不同陶瓷层和金属层厚度的组合(见表1),这些不同厚度组合的层叠板的面密度分别与前述三种不同结构参数的仿珍珠母复合板的相对应,从而方便层叠板和仿珍珠母复合板的抗冲击性能对比。

表1 仿珍珠母复合板和层叠板的结构参数和面密度

图1 仿珍珠母复合板和层叠板的结构示意图

表1中仿珍珠母复合板内陶瓷和金属的有效厚度tc和tm分别定义为

tc=mc/(ρcS)

(1)

tm=mm/(ρmS)

(2)

式中:mc为陶瓷材料的总质量;mm为金属材料的总质量;S为板的横截面积。层叠板内陶瓷和金属的有效厚度tc和tm为陶瓷层和金属层的实际厚度。仿珍珠母复合板和层叠板的面密度按式(3)计算得到

d=ρctc+ρmtm

(3)

式中,ρc和ρm分别为靶板中陶瓷材料和金属材料的密度。

2 计算模型和参数

2.1 计算模型

陶瓷是脆性材料,在受到撞击时会发生破裂和飞溅,且破裂的陶瓷片在约束情况下仍能对弹体进一步提供冲击阻抗。弹体在撞击过程中也会出现破坏的现象。为了稳定、准确地模拟弹体撞击陶瓷和陶瓷/金属复合板的过程,采用无网格光滑粒子流体动力学(smoothed particle hydrodynamics, SPH)法进行建模。基于LS-DYNA建立了弹体撞击前述仿珍珠母复合板、层叠板和纯陶瓷板的计算模型。计算模型如图2所示。

图2 弹体撞击不同类型靶板的计算模型

在弹体撞击仿珍珠母复合板的模型中,弹体、陶瓷和金属材料均采用SPH粒子离散。为了较好地模拟仿珍珠母复合板中的薄层金属,同时保证计算规模和费用不致过大,粒子间距取为0.3 mm。粒子的光滑长度系数CSLH设为1.2,允许光滑长度随时间和空间变化,保证每个粒子具有相对稳定的相邻粒子数目,提高计算精度。选用Monaghan型人工黏性,即取IAVIS参数为0。人工黏性中的线性和二次黏性系数为与问题相关的系数,对于高速冲击问题一般取值在1的量级[14],本文分别取为2.5和1.0;文献[15]表明二次系数对弹体冲击陶瓷的模拟影响很小,线性系数的影响相对较大,本文通过使纯陶瓷板的模拟和试验结果吻合较好确定其为前述值。Xiao等发现:对于弹体高速冲击陶瓷板的模拟,当采用粒子近似计算和粒子接触算法处理弹体与靶板间的接触时,计算结果差异不大,故弹体与靶板间的接触采用计算相对比较简单和稳定的粒子近似进行处理。对于不同的制造方法,复合板内陶瓷与金属间的界面强度将不同。在本文中,假设界面的强度足够高,陶瓷与金属交界面处的破坏主要是界面附近的陶瓷或金属发生内聚破坏。因此,复合板中陶瓷与金属间的相互作用直接通过SPH中的粒子近似计算进行处理。在弹体撞击层叠板和纯陶瓷板的模型中,粒子间距、光滑长度、人工黏性的设置和弹靶间的接触处理都与前述模型相同。层叠板中陶瓷与金属部分的界面模拟方式与仿珍珠母复合板中的界面模拟方式相同。

2.2 本构模型和材料参数

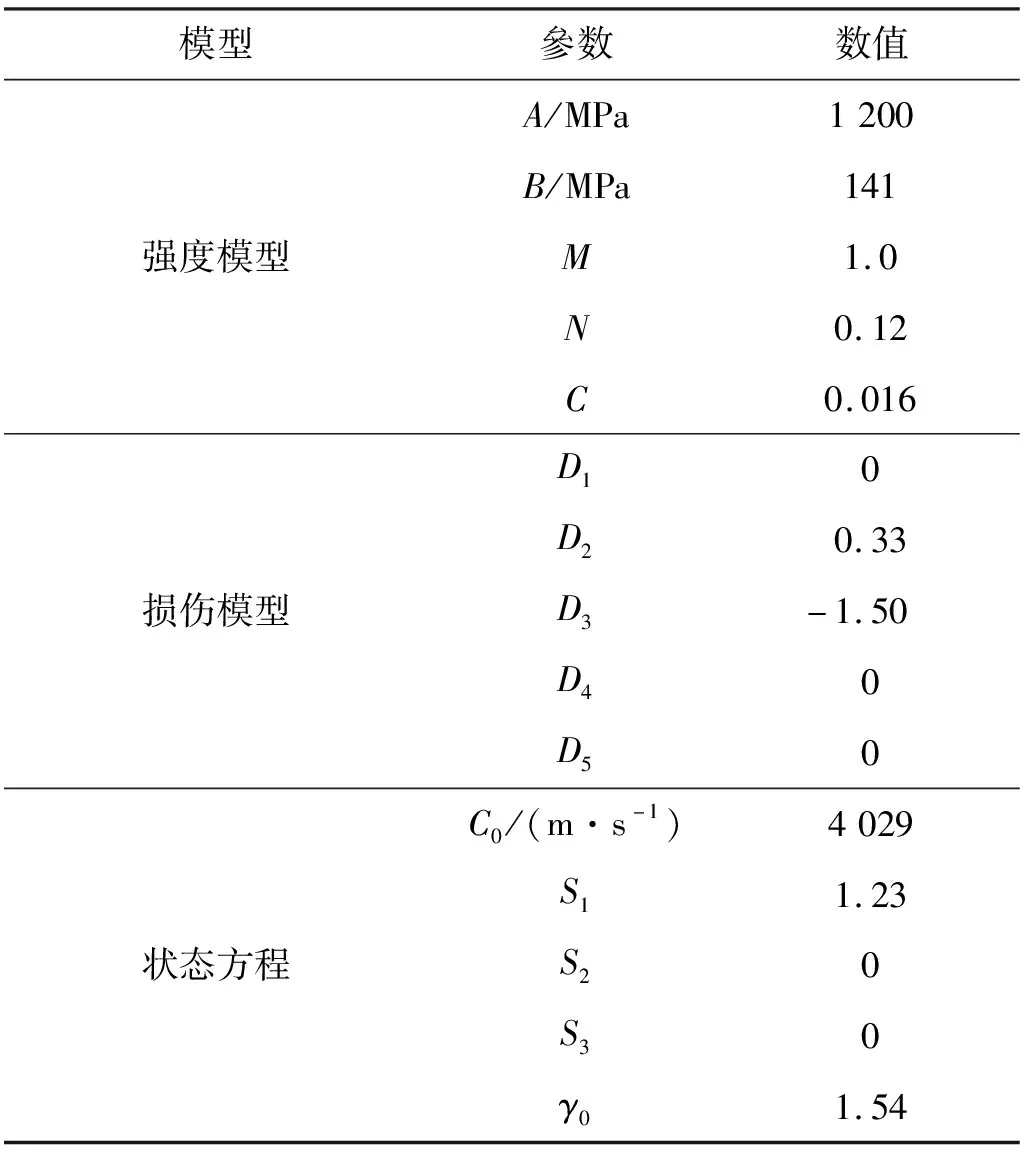

采用Johnson-Cook模型和Grüneisen状态方程描述弹体材料-钨合金的材料特性,分别通过关键字*MAT_JOHNSON_COOK和*EOS_GRUNEISEN定义其材料属性。弹体的密度为17 162 kg/m3,剪切模量为124 GPa,其余材料参数见表2。采用JH-2模型描述靶板中氧化铝陶瓷的材料特性,通过关键字*MAT_JOHNSON_HOLMQUIST_CERAMICS定义其材料属性。氧化铝陶瓷的密度为3 921 kg/m3,剪切模量为90.16 GPa,材料参数见表3。采用Børvik等[16]提出的黏-弹塑性模型描述靶板中钢的材料特性,通过关键字*MAT_MODIFIED_JOHNSON_COOK定义其材料属性。钢的材料模型参数见表4。上述模型和参数在单一的氧化铝陶瓷板和Weldox 460E钢板[17]抗冲击性能模拟中得到应用和验证。

表2 弹体的材料模型参数[18-19]

表3 靶板中陶瓷的材料模型参数[20]

表4 靶板中钢的材料模型参数[21]

3 计算结果分析与讨论

3.1 弹体剩余速度和速度历程

不同配置型式的仿珍珠母复合板虽然几何尺寸相同,但其质量和面密度不同。为了便于对比其抗冲击性能,采用单位面密度的弹体速度降η[22-23]来表征靶板的抗冲击性能。η的计算式为

η=(vi-vr)/d

(4)

式中:vr和vi分别为弹体的剩余速度和入射速度。η值越大,在相同质量的条件下靶板的抗冲击性能越好。

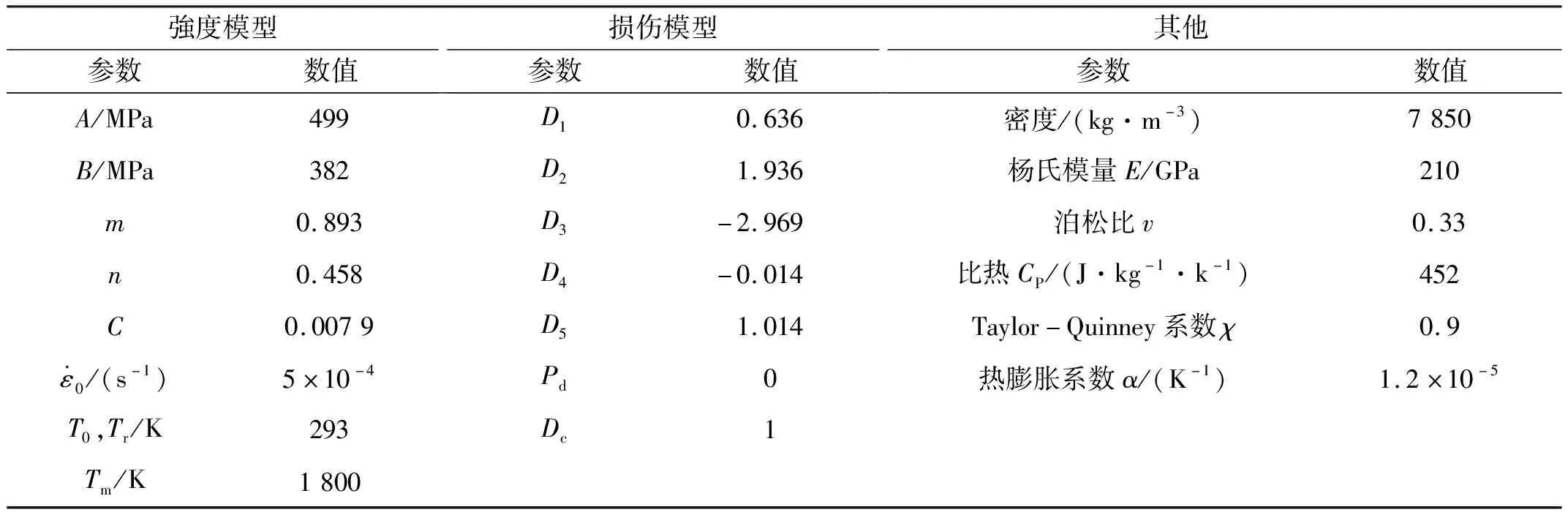

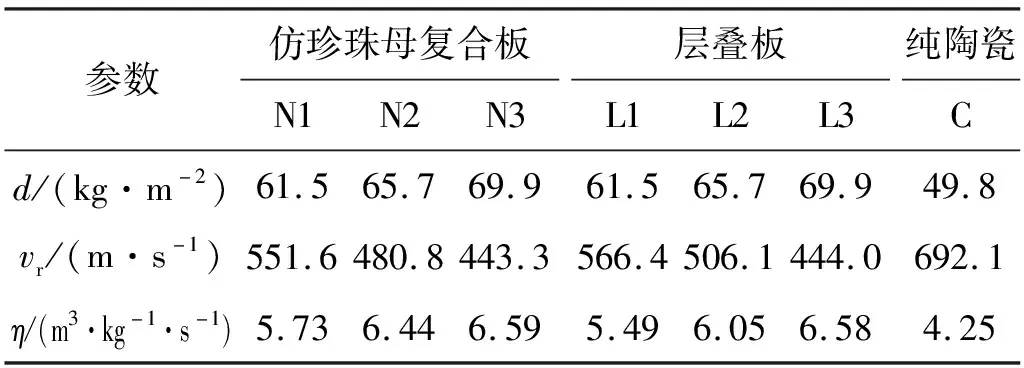

表5给出了不同靶板的抗冲击性能计算结果。对于纯陶瓷板,模拟得到的弹体剩余速度692.1 m/s与试验结果682.0 m/s符合较好,误差为1.5%左右。从表5可以看到,按照N1、N2、N3的顺序,仿珍珠母复合板中金属和陶瓷的层数增加,靶板的面密度略有增大,弹体的剩余速度显著降低,η值逐渐增大,这说明抗冲击性能不断增强。L1、L2、L3型层叠板的抗冲击性能也有相同的变化规律。N1、N2、N3型仿珍珠母复合板的η值分别比同等面密度的L1、L2、L3型层叠板的η值都大,这说明前者的抗冲击性能优于后者;前者的η值相对于后者最高提高了6.4%。各种型式的仿珍珠母复合板和层叠板的抗冲击性能都显著优于纯陶瓷板。当金属体积比增加、面密度变大时,仿珍珠母复合板与层叠复合板的抗冲击性能差距变小。

表5 仿珍珠母复合板、层叠板和纯陶瓷板的抗冲击性能对比

图3给出了弹体穿透仿珍珠母复合板和层叠板的速度历程曲线。可见,对于面密度相同的仿珍珠母复合板和层叠板,弹体速度的差别在开始时较小,随着侵彻的进行差别变大,最后又缩小。这是由于:在开始阶段,弹体接触的主要都是靶板表层的陶瓷,受到的阻抗力大小相近,故弹体速度变化基本相同;随着弹体穿入靶板,在仿珍珠母复合板中,损伤的陶瓷受中间金属层的约束,可以提供更大的阻抗力,故弹体侵彻仿珍珠母复合板时速度衰减比侵彻层叠板时要快,两者的速度差变大;在碰撞后期,在仿珍珠母复合板中,背面的陶瓷层未受约束,容易被喷射出来,而在层叠板中,金属背板可以产生很大的塑性变形,并对陶瓷提供一定的约束,故在碰撞后期层叠板可以提供更大的阻抗力,表现出一定的优势,从而使速度差变小。

图3 弹体速度历程图

3.2 靶板的变形和损伤

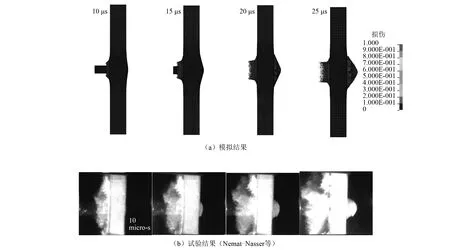

图4给出了弹体冲击纯陶瓷板的模拟结果及其试验观察得到的靶板背面位移情况。图4(a)的云图表示陶瓷材料的损伤,损伤为1时,陶瓷已完全损伤和破碎,只能受压。由图4可见,靶板背面在10 μs左右时出现鼓包,背面的鼓包随弹体的冲击不断扩大。上述过程的模拟结果与相应的试验结果基本相符。图5~图7对比了同等面密度的仿珠母复合板和层叠板的变形和损伤情况。图中S,T,B分别表示侧视、俯视和底视图,云图显示的均为60 μs时的陶瓷损伤。为了便于对比陶瓷的损伤情况,底视图中移除了层叠板中的金属背板。从侧视图可见,仿珍珠母复合板和层叠板正面都产生了喷射物,前者的喷射物的喷射距离更大,说明仿珍珠母复合板正面喷射物的速度比层叠板的大;仿珍珠母复合板背面有鼓包,鼓包的直径较大,且按照N1~N3的顺序,背面的弯曲变形越来越明显,这说明靶板的延性不断增强;层叠板背面的金属背板发生了显著的弯曲变形,在其中心出现穿孔,有陶瓷材料从孔中喷出。从俯视图可见,仿珍珠母复合板特别是N2和N3型仿珍珠母复合板的正面没有明显的径向裂纹,尽管从底视图可以看到径向裂纹,但这些裂纹没有扩展到上表面,说明裂纹沿厚度方向扩展时受到了金属层的阻碍、发生了偏转;相反地,层叠板的正面出现了连续扩展到靶板边界的裂纹,而且结合底视图可知这些裂纹为穿透裂纹,贯穿了陶瓷层的整个厚度,这说明陶瓷层发生整体性破坏,容易产生大块的崩落,不利于抗多次冲击。从底视图可见,仿珍珠母复合板背面有径向裂纹,如前所述,这些裂纹没有穿透靶板厚度,在沿径向扩展过程中也发生了明显的偏转,有时沿界面传播,有时沿陶瓷片内部传播;层叠板中陶瓷层内的径向裂纹穿透了靶板厚度,在径向沿着连续的路径扩展到边界,且受背板的作用,陶瓷层背面出现圆形的完全损伤区域,陶瓷与金属出现大范围的层间开裂,陶瓷层损伤范围随背板厚度呈现出增长趋势,这种陶瓷层背面出现大范围损伤的主要原因是:在金属背板弯曲时,金属与陶瓷界面处产生了拉伸应力,导致陶瓷拉伸损伤和失效。

图4 钨合金弹冲击氧化铝陶瓷板过程

图5 仿珍珠母复合板与层叠板的对比

图6 仿珍珠母复合板与层叠板的对比

图7 仿珍珠母复合板与层叠板的对比

3.3 弹体的变形和损伤

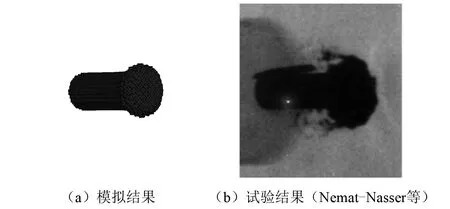

图8给出了弹体冲击纯陶瓷板过程中弹体的变形情况。弹体的头部发生明显的镦粗,模拟的情况与试验结果吻合。图9给出了弹体侵彻N1和L1型靶板过程中典型时刻的弹体损伤云图。其中,30 μs和60 μs时刻的损伤云图进行了剖视处理,以便于观察弹体尾部的损伤情况。当损伤达到1,弹体材料完全失效,不能承受任何应力。在6 μs时,弹体头部都出现比较明显的镦粗现象,形成蘑菇状头部;对于N1和L1型靶板,此时弹体蘑菇头的径向尺寸D分别为9.0 mm和8.6 mm,侵彻N1型靶板时弹体的镦粗程度略大。到30 μs时,弹体头部有很大部分材料已完全损伤,损伤的弹体材料在靶板的侵彻阻力作用下流向弹尾,弹体被侵蚀,其长度变短。60 μs时弹体的损伤情况与30 μs时的情况相差不大,只是损伤的弹体材料进一步流向了弹尾。从最终的弹体损伤图来看,对于仿珍珠母复合板和层叠板,最终时刻基本完全损伤(损伤值>0.99)的弹体材料体积分别为256 mm3和244 mm3,损伤值>0.1的弹体材料体积则分别为430 mm3和378 mm3,弹体的最终总长度L分别为14.3 mm和14.7 mm;因此,相比于层叠板,弹体侵彻仿珍珠母复合板时的损伤范围更大,被侵蚀得更严重。

图8 钨合金弹冲击氧化铝陶瓷板过程中弹体的变形(t=8 μs)

图9 侵彻不同靶板时的弹体损伤云图

4 仿珍珠母复合板抗冲击性能的改进设计

从第3节的分析发现,仿珍珠母复合板的抗冲击性能总体上优于层叠板,其优势主要来源于侵彻过程的中间阶段,而到侵彻过程的后期,弹体接近靶板背面时,层叠板由于背板的约束作用可以提供更大的阻抗力。根据上述特点,本节提出一种改进仿珍珠母复合板抗冲击性能的设计方案,即:以仿珍珠母复合板作为面板、金属为背板的混合结构,以期综合利用仿珍珠母复合板和金属背板带来的优势。为了检验该设计的有效性,以N3型仿珍珠母复合板为原型,在其基础上分别去除2、4、6层陶瓷及其中间的金属,并在剩余部分的背面添加与去除部分面密度相等的整体金属背板,得到三种不同的混合结构,相应地,分别记为H1、H2、H3型混合结构。显然,它们的面密度都与N3型仿珍珠母复合板的面密度相同。但是,它们的金属体积比按H1、H2、H3的顺序依次增加。图10给出了弹体侵彻混合结构的典型计算模型。

图10 弹体侵彻仿珍珠母复合板与金属板混合结构的计算模型

表6给出了三种混合结构及N3型仿珍珠母复合板的结构参数和抗冲击性能计算结果。可见,混合结构的抗冲击性能均优于仿珍珠母复合板。在三种混合结构中,H2型混合结构的抗冲击性能最高。这说明混合结构中的金属体积比并不是越高越好,而是存在一个最优的金属体积比。另外,建立了与H2型混合结构面密度相同且金属体积比也相同的L4型陶瓷/金属层叠板,其抗冲击性能计算结果也列于表6中。H2型混合结构的抗冲击性能也明显高于L4型层叠板,η值可提高10.7%。

表6 混合结构与仿珍珠母复合板的结构参数和抗冲击性能对比

图11给出了三种混合结构的变形和损伤。从正视图来看,H1型混合结构中的金属背板很薄,产生花瓣形破坏,形成较大的缺口(p1=18.3 mm),对完全损伤的陶瓷提供的约束较弱,这导致大量陶瓷碎片从缺口中逸出、不能对弹体进一步提供阻力;H2型混合结构中的金属背板的厚度适中,产生了较大的弯曲变形但未出现花瓣状破坏,形成的缺口较小(p2=12.6 mm),背板较大的弯曲刚度和较小的缺口使陶瓷碎片受到的约束作用较强,从而对弹体提供较大的侵彻阻力;H3型混合结构的金属背板厚度大,出现冲塞破坏,较早地发生失效。上述背板的变形和失效模式是导致H2型混合结构抗冲击性能最高的重要原因。从俯视图来看,H1、H2、H3型混合结构正面的损伤范围逐渐变大(即图中圆或圆弧标示区域的半径逐渐增大),这三种混合结构在正面都没有扩展到靶板边界的裂纹。从俯视图来看,三种混合结构中仿珍珠母复合板的背面都产生了大范围的损伤,其产生原因与层叠板中的相同。

图11 弹体侵彻仿珍珠母复合板与金属板混合结构的计算结果(t=60 μs)

前述结果表明H2型混合结构具有最佳的抗冲击性能。这些结果是针对Nemat-Nasser等试验所用的弹体入射速度(903.9 m/s)获得的。为了考虑弹体速度的影响,进一步计算了弹体入射速度为1 000 m/s和800 m/s的工况。表7给出了不同入射速度下的弹体剩余速度计算结果。在这两种入射速度下,弹体穿透H2型混合结构后的剩余速度都是最低的,这说明其抗冲击性能也优于其余两种复合板。

表7 不同入射速度下的计算结果

5 结 论

设计了不同结构参数的仿珍珠母复合板,基于数值模拟评估了其抗冲击性能,从弹体速度、靶板变形与损伤和弹体变形与损伤三个方面,将其与陶瓷板、层叠板进行了对比;进一步提出了改进的仿珍珠母复合板与金属背板的混合结构,对其抗冲击性能进行了计算评估,以验证该设计的有效性。主要结论如下:

(1)仿珍珠母复合板的抗冲击性能优于同面密度且同金属、陶瓷体积比的层叠板,相对于后者最高提高6.4%。

(2)仿珍珠母复合板的抗多次冲击能力优于层叠板。仿珍珠母复合板不产生穿透靶板厚度的径向裂纹。层叠板产生穿透陶瓷层且扩展至靶板边界的径向裂纹,且陶瓷与金属层间大范围开裂,容易出现陶瓷大块崩落。

(3)仿珍珠母复合板与金属背板的混合结构能进一步提高抗冲击性能,其存在一个合理的金属体积比使性能最大化。与同面密度且同金属、陶瓷体积比的层叠板相比,设计的混合结构的抗冲击性能可提高10.7%。

综上所述,仿珍珠母陶瓷/金属复合板在抗侵彻能力和抗多次冲击性能方面比常见的陶瓷/金属层叠板具有优势。以其为基础构建混合结构,能获得更高的抗侵彻能力。仿珍珠母陶瓷/金属复合板为高性能轻质陶瓷/金属复合结构的设计和开发提供了一条新的途径,在装甲车辆、直升机、军舰等装备和人体的防护装甲以及其他冲击防护结构中具有良好的应用前景。