自升式钻井平台重复就位滑移分析及控制

2022-01-05施览玲和鹏飞宋峙潮

施览玲,和鹏飞,宋峙潮

(1.中海石油(中国)有限公司上海分公司,上海 200335;2.中海油能源发展股份有限公司工程技术分公司,天津 300452)

自升式钻井平台是我国海洋油气勘探开发中广泛应用的平台,主要由船体、升降装置、桩腿组成,分为座底式、桩腿式、桩靴式等多种类型,目前以桩靴式为主[1-3]。随着东海西湖地区勘探开发的不断发展,探井和开发井数量逐年上升,自升式钻井平台的作业量也随之增加。因受台风影响及在同一地点多次作业的原因,自升式钻井平台不可避免地会在上一次作业位置附近重复作业[4]。而自升式平台进行重复就位时,由于初次就位对海底土造成了扰动,“老脚印”的存在极易引起桩靴滑移现象[5],导致升降装置和桩腿受损,严重影响平台桩腿结构安全,甚至造成恶劣的工程事故[6-7]。同时平台滑移可能造成就位后悬臂梁覆盖能力下降,无法满足钻井作业需求。

1 海底土体破坏形式

平台重复就位时桩靴往往无法与“老脚印”完全重合,大多数属于部分重合状态,此时,桩靴底部土体部分为原状土,部分为扰动土,两种土体物理、力学性质(如粘聚力、内摩擦角、抗剪强度等)存在较大差异。桩靴对不同强度土体的破坏形式不同[8],导致桩靴在水平方向的合力不为零[9],无法保持平衡。

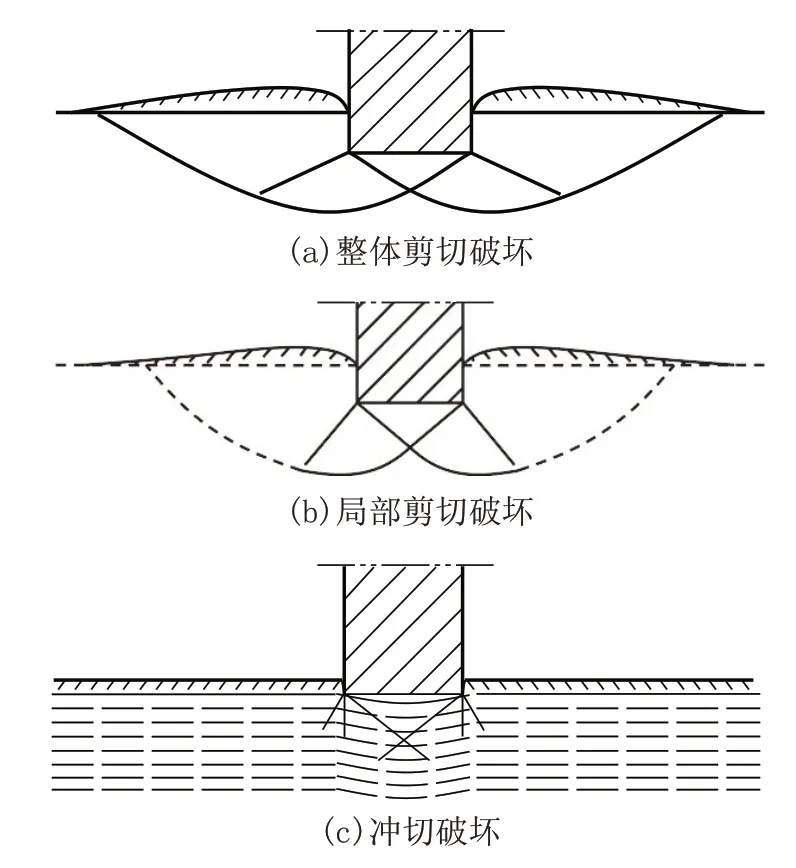

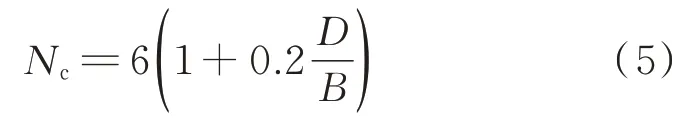

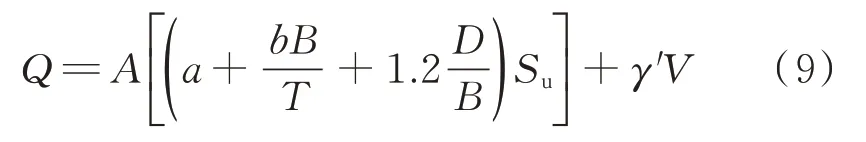

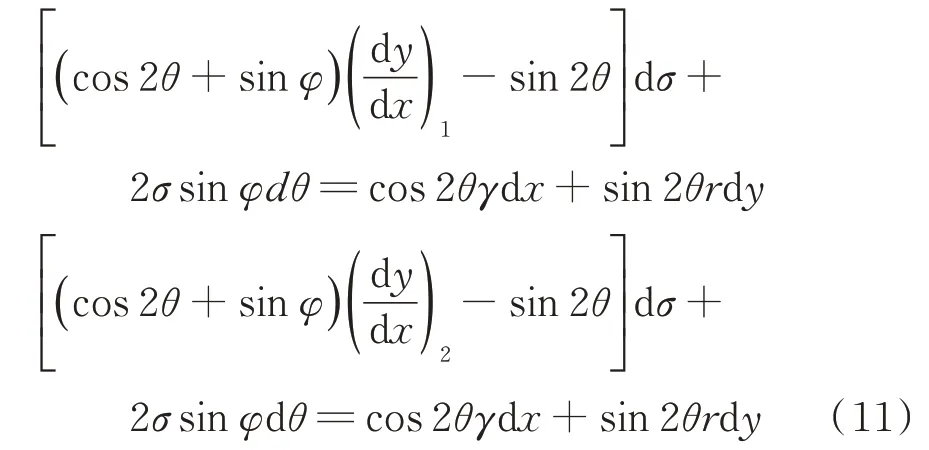

土体的破坏形式主要有整体剪切破坏、局部剪切破坏和冲切破坏3种(如图1所示)。影响土体破坏形式的因素很多,包括地基土性质、桩基础形状、埋深、外载荷加载速度等,其中土的压缩性影响最大。一般认为压缩性较小的土体易发生整体剪切破坏,如密实的砂土、粘土,而压缩性大的土体易出现局部剪切破坏或冲切破坏,如疏松的砂土、软粘土。

图1 土体的破坏形式Fig.1 Failure mode of soil mass

自升式钻井平台就位插桩过程中,桩靴埋深较浅、荷载缓慢施加,土体在荷载作用下经过弹性压缩后出现塑性破坏,进而形成连续贯通的塑性区直到土体完全剪切破坏[10-11]。

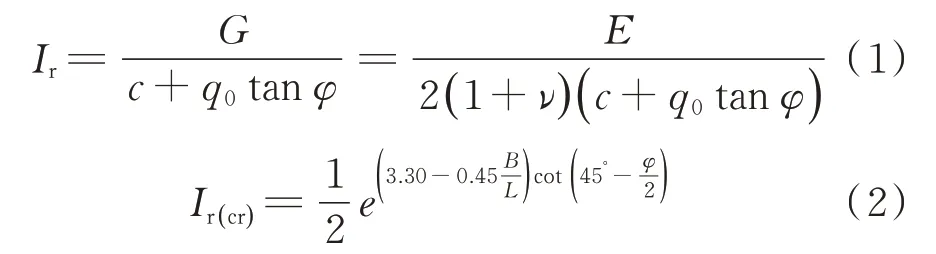

利用魏锡克判断方法[12],根据土的压缩性能分为两类,通过土的刚度指标Ir与临界刚度指标Ir(cr)的比较判断其破坏形式。

式中:G——剪切模量,kPa;E——变形模量,kPa;ν——泊松比;c——粘聚力,kPa;φ——内摩擦角,(°);q0——常用基础以下B/2(B为基础宽度)处的上覆土重,kPa;L——基础长度,m。

(1)Ir>Ir(cr)时,认为土体属于相对不可压缩类型,地基破坏类型为整体剪切破坏。

(2)Ir<Ir(cr)时,认为土体属于相对可压缩类型,地基破坏形式可能是局部剪切破坏或冲切破坏。

2 桩靴水平力计算模型

自升式钻井平台在重复就位插桩过程中,土体受桩靴的作用发生连续塑性破坏,但由于桩靴两侧的土体差异较大,在桩靴底接触面提供了不同的承载力,形成了偏心力作用(轴向力与水平力),使得土体的整个破坏过程非常复杂。其中水平方向载荷主要由桩靴底部极限承载力的分量提供,因此要研究桩靴滑移现象,确定土体破坏过程,首先必须计算极限承载力,进而根据力学平衡条件分析桩靴水平力。

2.1 地基极限承载力

根据桩靴的尺寸、形状、埋深以及海底土的物理、力学性质参数,同时考虑桩靴上部土体回填情况计算某一深度的地基承载力。主要包括以下几种方法。

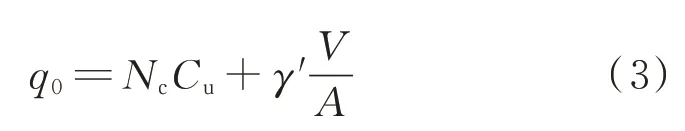

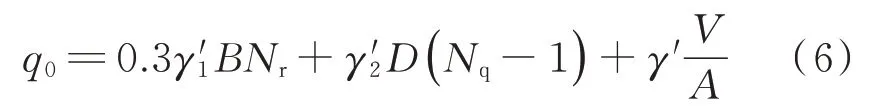

(1)对于饱和软粘土地层,一般采用Skempton公式[13]:

式中:q0——桩脚尖的单位面积极限承载力,kPa;Nc——承载力系数,它是基础埋深和基础尺寸的函数;Cu——计算断面下B/2范围内土壤的平均不排水抗剪强度,kPa;γ′——桩靴排开土的浮容重,kN/m3;V——桩靴排开土的体积,m3;A——计算断面的面积,m2。

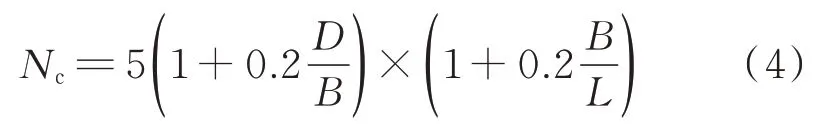

若为圆形基础则:

式中:D——计算断面至海底泥面的深度,m;B——桩靴计算断面的宽度(圆形为直径),m;L——若为方形时是基础长度,m。

使用范围为D/B<2.5。若桩靴计算断面下(2/3)D内的土壤抗剪强度变化达±50%时,此式不适用,而可作为成层土来考虑。

(2)对于砂土层,一般使用Terzaghi和Peck公式计算:

式中:Nr、Nq——承载力系数,为φ的函数;γ′1——桩靴计算断面下B/2范围内的平均浮容重,kN/m3;γ′2——桩靴计算断面以上至海底泥面之间平均浮容重,kN/m3。

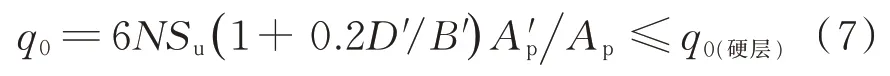

(3)对于成层土,桩靴在下有软弱粘土层的硬粘土层中,或下有粘土层的砂土层的成层土中时,可用以下方法进行计算。

①YOUNG等提出的3∶1荷载扩展分析法[14],地基承载力为:

式中:Ap′——等效基础面积,A′p=Ap(1+2H3B)2,m2;B′——等效基础直径,B′=B+(2/3)H,m;B——实际基础直径,m;D′——等效基础深度,D′=D+H,m;D——实际基础深度,m;Ap——实际基础面积,m2;H——实际基础面之下硬土层的厚度,m;q0(硬层)——假设硬土层无限厚时的承载力,kPa。

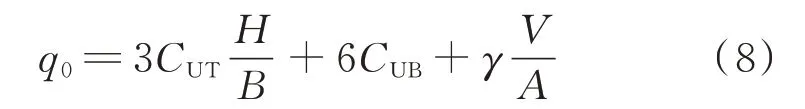

②上层为硬粘土层而下层为软粘土层时可用BROWN等提出的计算公式:

式中:CUT——硬粘土层不排水抗剪强度,kPa;CUB——软粘土层不排水抗剪强度,kPa。

③上层为砂土层,下层为软弱粘土层时,当B≥3.45T(1+1.1D/B)时,对于完全回填土的情况,土层的极限承载力为[15]:

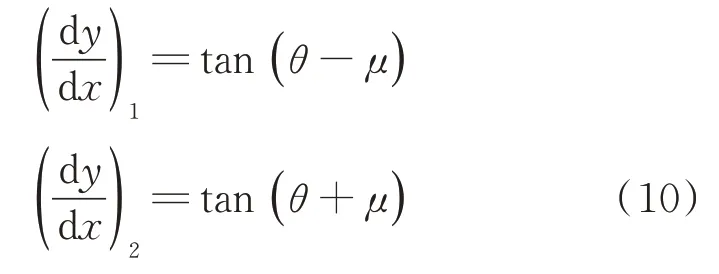

式中:a、b——挤压系数,一般取a=5,b=0.33。

2.2 滑移线有限差分法

土体的滑移线是指土体受桩靴作用达到塑性状态时,每一点都存在2个剪切破坏面,连续地连接各点的剪切破坏面而得到的二族曲线。根据极限平衡理论[16]假定平台重复就位时滑移线形状,分析桩靴与“老脚印”重合1/2的特殊情况,此时桩靴所受水平力最大。

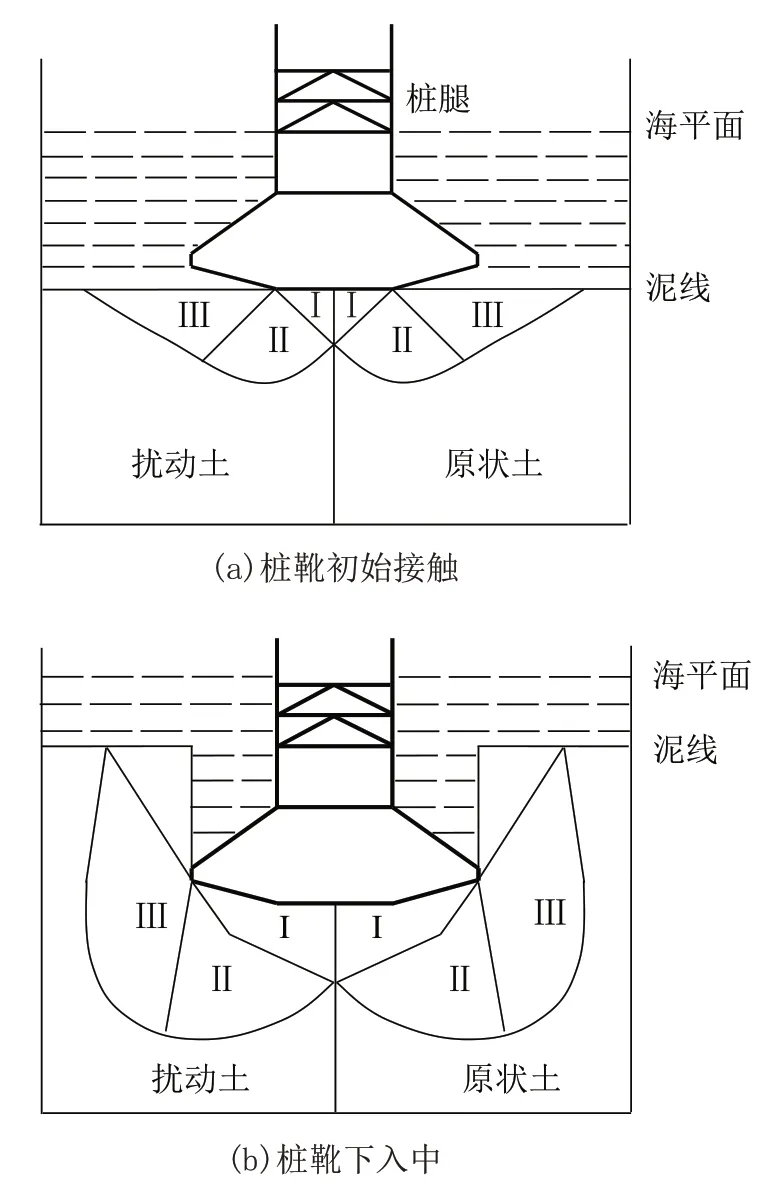

2.2.1 “老脚印”完全回填情况

桩靴下入过程中,一侧是海流作用下回填在“老脚印”中的扰动土,强度较低,一侧是基本处于天然状态的原状土,强度较高,如图2所示。根据极限平衡理论分析,桩靴下入过程中会在底部形成主动区(Ⅰ区)、过渡区(Ⅱ区)和被动区(Ⅲ区),使原状土和扰动土发生剪切破坏,但由于原状土对桩靴底部的极限载荷贡献较大,且存在被动土压力,使得桩靴在水平方向上无法达到平衡,随着桩靴深度的增加,在水平力的作用下扰动土的塑性区域不断扩大,直到桩靴达到临界承载力不再下沉为止。

图2 回填情况下土体滑移面Fig.2 Slide plane of soil mass with backfill

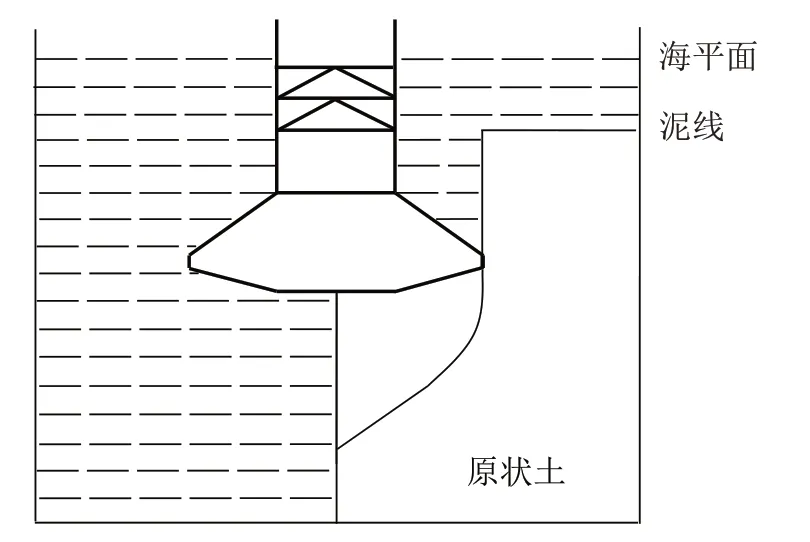

2.2.2“老脚印”未回填情况

如图3所示,当海底为硬土层时“老脚印”不易回填,或者重复就位相隔时间很短来不及回填,都会导致平台重复就位时桩靴与“老脚印”重合的情况下,一侧悬空,一侧是原状土,桩靴受到原状土的极限承载力以及被动土压力在水平方向上的作用,导致桩靴向“老脚印”中滑移,甚至引起桩靴突然下沉、平台倾斜等现象,严重时桩腿可能变形过大而发生屈服破坏。

图3 无回填情况下土体滑移线Fig.3 Slide line of soil mass without backfill

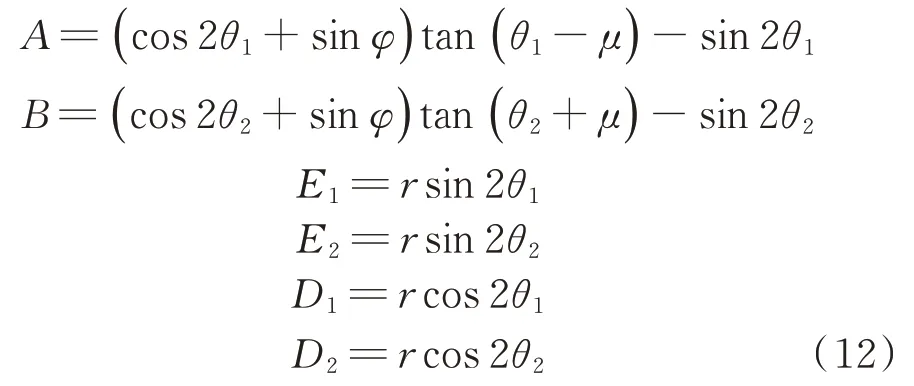

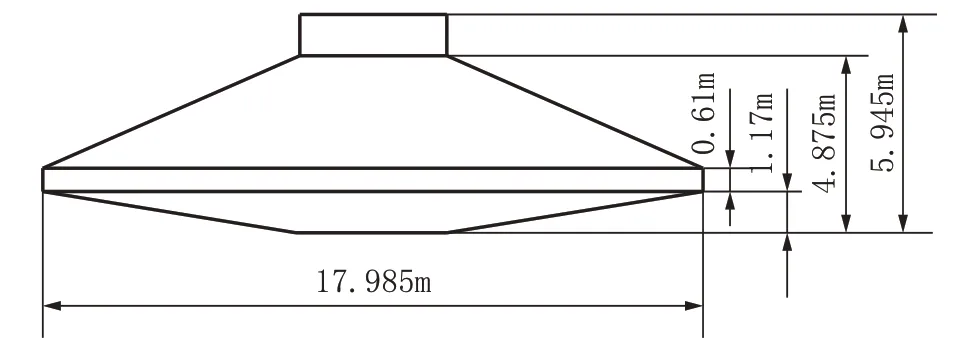

根据极限平衡条件建立的方程组可以得到地基的滑移线场(特征线),但一般很难求解出通解表达式,常采用有限差分法近似计算,从而确定土体的滑移线形状以及极限平衡状态。如图3中以桩靴底边两端为坐标原点,水平方向为x轴,垂直向下为y轴正方向,假设节点(i,j)是通过1点、2点的两族滑移线的交点。已知1点x1,y1,σ1,θ1,2点的x2,y2,σ2,θ2,为近似求取节点(i,j)的x,y,σ,θ,分别以x-x1,y-y1,σ-σ1,θ-θ1和x-x2,y-y2,σ-σ2,θ-θ2代替dx,dy,dσ,dθ,代入滑移线微分方程:

应力沿滑移线的微分方程:

为求σ、θ的表达式,联立以上方程,令:

求解得:

根据桩靴底部土体的破坏形式、边界条件及有限差分法计算原理,从已知边界计算相邻边界,直到得出整个塑性变形区的极限载荷。

3 H9平台重复就位分析

3.1 H9平台桩靴力学特性分析

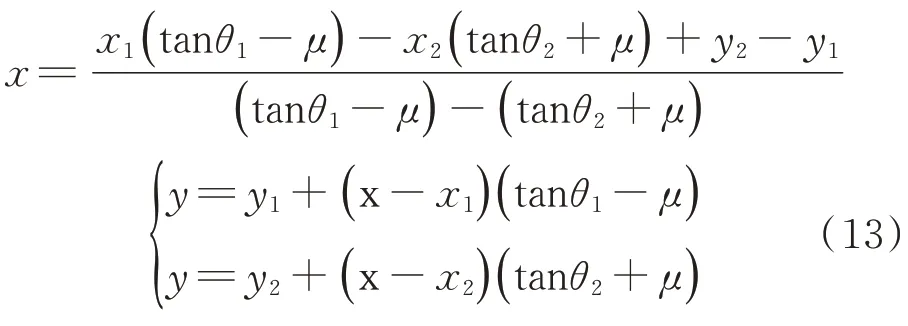

本文以H9平台的桩靴为例,如图4所示。H9自升式移动钻井平台主船体为三角形,在站立状态下由三条三角形桁架式桩腿支撑,每条桩腿的底部设有桩靴提供支撑,桩靴最大截面面积为254.34 m2,桩靴直径为17.985 m,桩靴高度5.945 m,体积660 m3,桩靴尖高1.17 m。平台单桩最大预压载量为112.2 MN。桩靴受力分析如图5所示。

图4 H9桩靴示意Fig.4 Pile shoe of H9 platform

图5 桩靴受力示意Fig.5 Stress of the pile shoe

3.2 极限承载能力与滑移力计算

对H9平台插桩海域海底浅层土进行取样分析,土体特征为:变形模量E=2450 kPa,泊松比ν=0.48,粘聚力c=10 kPa,内摩擦角φ=20°,桩靴B/L=1。根据魏锡克土体压缩性对比公式可知,Ir>Ir(cr),插桩海域海底土体属于砂土层,相对不可压缩,插桩过程中会发生整体剪切破坏。

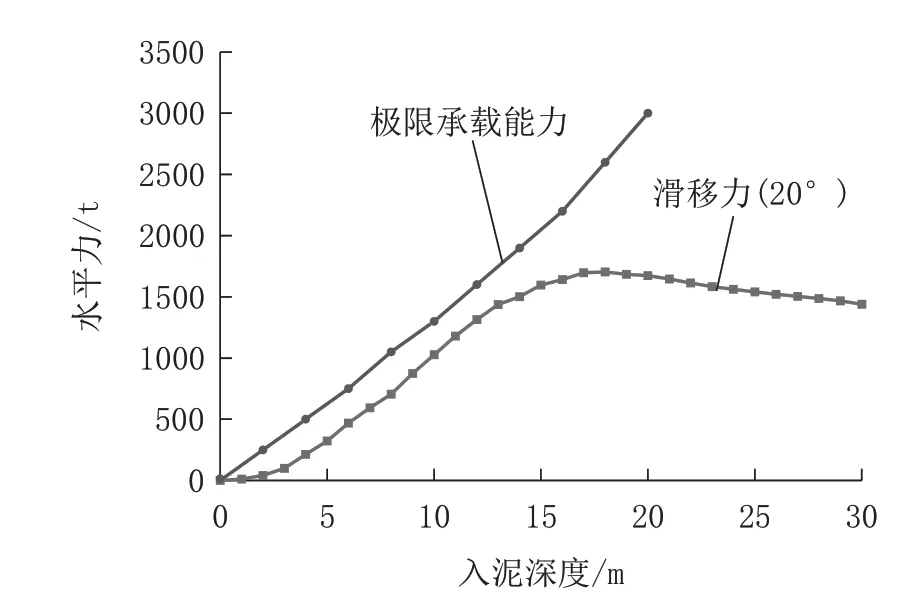

根据桩靴水平力计算模型可知,在内摩擦角φ=20°的砂土层中,随着插桩入泥深度的增加,地基极限承载能力与滑移力的关系如图6所示。

根据图6可知,目标区块海底砂土层内摩擦角φ=20°时,地基极限承载力略大于桩靴在水平方向收到的滑移力,在考虑插桩安全系数的前提下,在该区块重复就位插桩时,可能会发生桩靴滑移现象,影响平台精就位,无法覆盖全部作业槽口。但不会由于桩靴向“老脚印”滑移,导致桩腿弯曲变形,超过桩腿承载极限发生屈服破坏。

图6 砂土层中桩靴滑移分析Fig.6 Slide analysis of the pile shoe in sandy soil

3.3 现场重复就位措施

H9平台重新就位C导管架平台,在第一次试踩中,桩腿点桩后出现滑移现象,偏离了设计的桩脚图,接近回到“老脚印”,但未能覆盖到所需要的槽口。之后通过试压载纠偏来完成对井位的覆盖,但未成功,决定拔桩重新进行精就位。采取平台三桩腿方位不变,距离向后移2.25 m,当精就位到该位置时,升船后能够完全覆盖井位,但继续插桩时,1号桩出现扭力较大、不能正常升船的现象,通过优化压载方案,井眼覆盖满足作业要求(能覆盖全部15口井槽口),精就位作业完成,整个过程采取的措施如下。

3.3.1 插桩前后就位精度

H9平台精就位作业后,平台船体位置基本与原井位重合(此时,平台位置较设计向东偏0.4 m,向南偏0.44 m),满足设计要求。插桩升船并活动桩腿,释放扭矩,升船至气隙0.8 m后,平台船体位置变化为:平台位置较设计向西偏1.8 m,向南偏0.18 m。

3.3.2 试压载纠偏

根据插桩后的情况,确定压载方案为:(1)压载2号桩,设计压载8组,计划对2号桩压载3组(约2160 t),观察;(2)压载3号桩,设计压载8组,计划对3号桩压载3组(约2160 t),观察;(3)压载1号桩,设计压载8组,计划对1号桩压载3组(约1570 t),观察。

若上述三桩压载后,船体有向导管架靠近的趋势,则继续正常压载;若未见船体向导管架靠近的趋势,则活动桩腿,重新精就位,调整船体与导管架距离至合适位置后,再升船压载。

2号桩压载2160 t观察后船体就位情况为:平台位置较设计向西偏1.9 m,向南偏0.545 m。活动其他桩腿,释放扭矩,调平,发现平台位置有继续向西扩大的趋势,然后降船,重新精就位。

3.3.3 重新就位情况

重新就位后船尾中心点距C导管架中心井槽14.5 m(设计为17.0 m),尝试升船、活动各桩桩腿。在升船过程中,平台位置有向西偏的趋势,船尾中心点距C导管架中心井槽17.9 m(设计为17.0 m)。在升船出水面过程中,1号桩升桩电机负荷过重,无法继续升船,同时平台位置继续向西移动,船尾中心点距C导管架中心井槽18.7 m,此时平台位置较设计向西偏1.7 m,向南偏1.67 m。判断1号桩发生了滑移,立即降船,活动1号桩,释放扭矩。同时,分析平台位置,判断2、3号桩腿位置较好,检查1号桩腿安全正常后,计划通过活动桩腿,修整1号桩腿“老脚印”,再尝试升船压载。

3.3.4 活动桩腿,修整1号桩腿“老脚印”

分别上下活动1、2和3号桩,期间接冲桩管线对1号桩冲桩,同时上下活动,释放扭矩,尝试修整1号桩腿处“老脚印”,破坏“老脚印”处台阶。尝试升船至气隙1.5 m,成功后观察3号桩,无变化。船尾中心点距C导管架中心井槽17.9 m,此时平台位置较设计向西偏0.9 m,向北偏0.472 m。

3.3.5 预压载作业

对1号桩预压载3组,每组527 t,累计压载1581 t,观察船位,满足覆盖全部作业槽口,此时距C导管架中心井槽17.9 m。对2、3号桩预压载,观察船位,满足覆盖全部作业槽口,距C导管架中心井槽17.9 m。试升船10 m观察,各桩扭矩正常。

3.3.6 压载作业

1号桩单桩压载,压载8组,前7组每组压载量527 t,第8组556 t,总压载量4245 t,观察船位,满足覆盖全部作业槽口。压载结束各桩入泥深度:1号桩6.7 m,2号桩4.9 m,3号桩6.7 m。距C导管架中心井槽17.8 m,此时平台位置较设计向西偏0.8 m,向北偏0.77 m。试升船5 m观察,各桩扭矩正常,观察船位,满足覆盖全部作业槽口,继续压载作业。距C导管架中心井槽18.3 m,此时平台位置较设计向西偏1.3 m,向北偏0.668 m。3号桩单桩压载,压载8组,前7组 每 组 压 载 量722 t,第8组755 t,总压载量5809 t,观察船位,满足覆盖全部作业槽口。压载结束各桩入泥深度:1号桩6.7 m,2号桩4.9 m,3号桩6.7 m。距C导管架中心井槽18.6 m,此时平台位置较设计向西偏1.6 m,向北偏0.539 m。2号桩单桩压载,压载8组,前7组每组压载量722 t,第8组755 t,总压载量5809 t,观察船位,满足覆盖全部作业槽口。压载结束各桩入泥深度:1号桩6.7 m,2号桩5.1 m,3号桩6.7 m。距C导管架中心井槽18.6 m,此时平台位置较设计向西偏1.6 m,向北偏0.510 m。三桩压载全部结束,调平船体,复测精就位数据,观察船位,满足覆盖全部作业槽口。

3.3.7 总结

(1)H9平台自C导管架撤离后留下的“老脚印”情况不明,第一次精就位尝试的过程中,发现点桩升船,船体有向偏西方向滑移的趋势,分析一方面是受“老脚印”影响,另一方面“老脚印”在偏东方向上比偏西方向海拔高。

(2)根据就位期间平台向西滑移趋势及滑移量,尝试拉近与C导管架的距离,留足桩腿滑移余量,在第二次精就位点桩升船后,平台位置可以覆盖所有15口井槽口。

3.4 重复就位安全控制

为实现自升式钻井平台高效准确的重复就位,避免桩靴滑移造成的风险事故,必须制定相应的安全控制措施。

(1)充分考虑海浪、海流对桩腿垂直度的影响,试插桩时严格观察各桩腿吃水、载荷变化,及时通过锚泊系统微调船位,多次精确靠近,尽量保证桩靴与“老脚印”完全重合。

(2)如果出现桩腿忽然下沉,立即放载调平船体,上下活动该桩腿释放弯矩,若平台倾斜严重且桩腿弯矩无法释放,需采用冲桩措施消除弯矩,待平台调至安全气隙后观察或重新压载。

(3)为保证重复就位后悬臂梁能够覆盖全部井槽,插桩压载过程中应根据桩腿入泥深度和平台位置优选单桩压载顺序,并随时测定平台位置,满足后期作业的需求。

(4)严格检查平台和拖轮的锚泊系统、拖带系统及相关锚泊锁具,充分考虑锚区位置和锚链空间走向避开导管架平台和海管海缆,确保重复就位过程中能够随时有效控制平台位置,配备专业的技术人员,制定详细的就位风险评估方案。

(5)充分利用监测技术实时监测桩靴滑移的位移及桩腿应变等,根据平台桩腿的结构计算最大滑移量,防止桩腿弯曲变形导致结构屈服。

4 结论及认识

(1)结合目标区块海底地质特征,采用有限差分法近似计算地基极限承载力大于桩靴在水平方向受到的滑移力,随着桩靴深度的不断增大,可能会发生桩靴滑移现象,且滑移线的形状是不断变化的,无法覆盖全部作业槽口,但不会超过桩腿承载极限发生屈服破坏。

(2)存在桩腿滑移风险的情况下进行插桩作业时,需要通过试压载纠偏、重就位、预压载3个主要步骤,将桩靴与“老脚印”重叠后再进行正式压载,同时还应充分考虑海浪、海流对桩腿垂直度的影响,确保“老脚印”充分回填。

(3)建议深入研究不同桩靴类型在不同重合程度下的力学分析,提高对不同性质土体破坏过程的认识。