潜孔锤-旋挖组合钻进技术在硬岩桩基工程中的应用

2022-01-05何正勇李应平

何正勇,李应平

(贵州地矿基础工程有限公司,贵州 贵阳 550004)

1 概述

在桩基础施工中,旋挖钻机钻孔成桩具有施工效率高、机械化智能化程度高、工程质量好、环保等优点[1-3],近几年来逐渐成为桩基施工的首选。旋挖钻机使用不同钻具,可在粘土、粉土、砂土、砂卵砾石层以及基岩地层中进行成孔作业[4],对地层的适应性较广,成孔直径最大可达1.5~4 m,成孔深度可达60~90 m,有些机型施工深度可达130 m,基本上满足了目前常规桩基施工的需求[5-6]。采用旋挖钻机在基岩地层中施工时,旋挖钻机钻头对岩体进行切削或磨碎,岩屑(岩心)通过钻头携带并提出孔口卸弃,钻进、出渣等施工多次循环,最终形成桩孔。旋挖钻机成孔使用的钻头常见的有短螺旋钻头、筒式取心钻头和捞砂斗等,这些钻头在硬岩中施工时会出现截齿磨损严重、进尺缓慢、震动大、施工经济性较差等问题[2]。实践表明,若岩石抗压强度达到80 MPa以上时,旋挖成孔进尺非常缓慢,若岩石抗压强度>150 MPa时,旋挖钻机钻头切削破碎岩石极为困难[7-8],几乎形成不了进尺,钻齿严重磨损而失效,如果强行钻进,还会造成一些机械和孔内事故。

从岩石破碎学原理可知,当坚硬岩石受到冲击时,首先形成微裂纹,在外力的作用下,微裂纹连通形成体积破坏,岩石抵抗外界的破坏力大大降低,即岩石在受到冲击时更容易破碎。潜孔锤作为机械冲击破岩的重要工具之一,其具有钻头寿命长、能量利用率高等优点,被广泛应用在小口径钻探如凿岩爆破孔、矿山通风孔及地质钻探中[9],其被视为钻进硬岩地层最高效的工具[10]。但目前较为成熟的单体的潜孔锤的最大直径≯28 in(771.2 mm),最大仅能施工43 in(1092 mm)的桩孔,无法直接用于大口径桩基工程的施工,且其价格过高,不利于在市场中推广应用。

为解决在硬岩地层中大口径桩孔钻进困难这一难题,可将潜孔锤与旋挖钻机配合使用,以提高钻凿效率[11-12]。目前应用较多的施工方法为采用旋挖钻机配套集束式潜孔锤[13],集束式潜孔锤配气机构复杂,共振严重,排渣困难,需要配备的空压机功率大、能耗高,旋挖钻机改装费用高。采用旋挖钻机配套集束式潜孔锤这一特殊钻井工具钻凿破岩虽然可以大幅度提高钻进效率,但对钻具改装耗资巨大,施工工艺复杂,施工成本高。本文提出的潜孔锤-旋挖组合钻进技术其基本原理是,先用小直径的单体潜孔锤,在大直径桩孔施工面内进行科学布孔钻进,形成蜂窝状,对岩石结构预破坏,然后再用旋挖钻机钻进成桩,既简化了施工工艺,降低了施工成本,又提高了硬岩成孔施工效率。

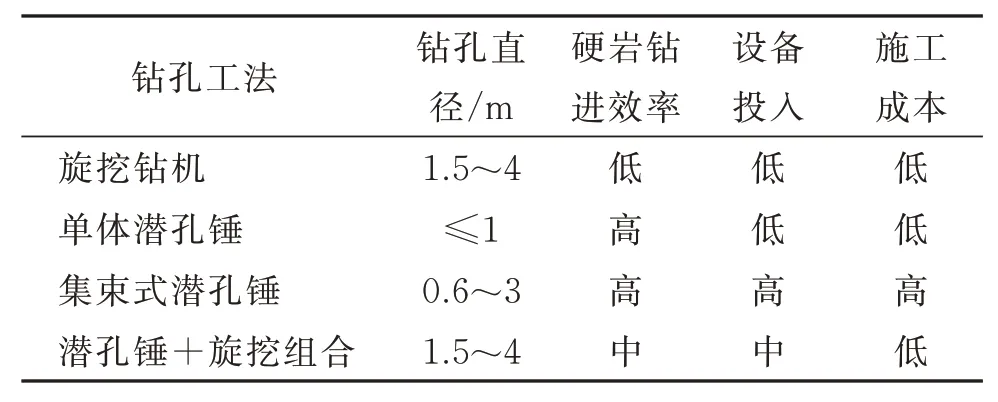

以上工法优缺点对比见表1。

表1 桩基施工工法对比Table 1 Comparison of the pile foundation construction methods

从以上分析对比中可以发现,传统的的旋挖工法和单体潜孔锤均不适用于超硬岩层的大直径桩基施工。

集束式潜孔锤虽然可以用于大直径硬岩桩基的施工,但其施工工艺复杂、施工成本高。采用传统的潜孔锤和旋挖工法组合完成大直径硬岩桩基工程,可降低施工成本,潜孔锤钻进小孔对岩石预破坏,提高了旋挖钻机的钻进效率,两种施工工序可分别在不同桩孔同时进行,提高了施工效率。所以,潜孔锤-旋挖组合钻进技术是大直径硬岩桩基施工的一种经济实用的工法。该工法在贵州省地矿局114地质大队官井基地滑坡治理工程中得到了有效应用。

2 工程施工难点分析

贵州省地矿局114地质大队官井基地滑坡治理工程,局部地段垂直切坡,采用“抗滑桩+预应力锚索”支护(见图1)。由于该边坡以岩质边坡为主,且岩石多为坚硬岩,因此本项目的施工难点在于抗滑桩的桩孔施工。由于岩石坚硬,其中石英砂岩天然抗压强度达130 MPa以上,起初采用常规的旋挖成孔工艺,但钻进速度很慢,钻机超负荷工作,钻头钻齿磨损严重(见图2),旋挖钻头钻齿的磨损形态呈平面,截齿无法切入岩石进而产生体积破碎,岩石的强度和硬度高,研磨性强,岩石破碎以平面接触的摩擦为主,大大降低了碎岩效率,致使施工速度缓慢。钻齿更换频繁,综合施工成本高。后采用人工挖孔桩施工,需要7天才能进尺1 m,设计桩径2500 mm,桩长25 m,需4个月才能成桩。由于边坡存在安全隐患,且雨季来临,为确保边坡的安全,需要尽快完成抗滑桩的成桩,因此,设计一套成本低、施工效率高、稳定可靠性强的适用于硬岩钻进成孔的施工工艺十分必要。

图1 官井基地滑坡治理工程施工现场Fig.1 Construction site of the Guanjing Base landslide control project

图2 旋挖钻头磨损情况Fig.2 Wear of the rotary drilling bit

3 潜孔锤-旋挖组合钻进施工方案及碎岩机理分析

3.1 潜孔锤-旋挖组合钻进施工方案

潜孔锤-旋挖组合钻进,先用潜孔锤对完整坚硬的岩石进行预处理,在其中形成小孔,破坏岩石整体结构,释放地层应力,为旋挖钻机钻扩孔增加自由面条件,使后期破碎岩石更加容易;然后采用旋挖钻机进行钻进,坚硬岩石沿已有自由面破碎,成孔效率得到较大提高。潜孔锤-旋挖组合钻进成孔方法所用的均是常规设备,不用改装钻具,节约成本,且因潜孔锤钻孔尺寸小,要求空压机功率低。具体施工方案如下:

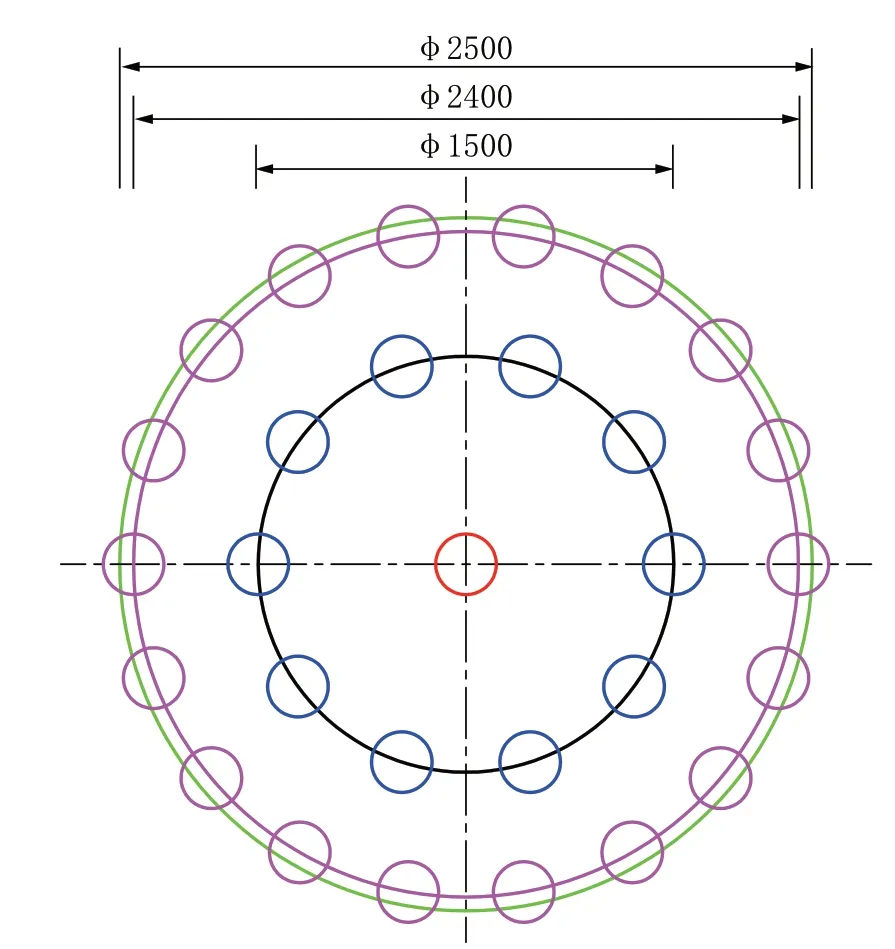

(1)用潜孔锤钻Ø219 mm的小孔,在桩中心钻孔1个,在直径为1500 mm的圆周上钻孔10个,在直径为2400 mm的圆周上钻孔18个,共计29个,如图3所示。潜孔锤钻进所用钻机为MD200A型,潜孔锤为75A型,空压机为VHP750型,工作风压1.38 MPa,风量为21.2 m3/min,潜孔锤钻进效率为0.15 m/min。

图3 潜孔锤钻孔布置Fig.3 Layout of the drill holes for the DTH hammer

(2)潜孔锤成孔结束以后,用旋挖钻机分3级进行钻扩孔,用Ø1500 mm的钻头钻孔一次,Ø2000 mm和Ø2500 mm分别在前序钻孔的基础上扩孔一次。旋挖钻机采用低钻压、低转速的原则钻进[14],预防造成钻齿折断[9]。每一级直径的施工顺序均为先用岩石取心筒式钻头,然后再下同径的截齿捞砂斗。本项目中,桩长25 m,根据旋挖钻机实时监测的孔斜数据,必要时进行纠偏。

(3)Ø2500 mm的桩潜孔锤钻孔29个需要2天。采用旋挖钻机成孔时,第一级Ø1500 mm的成孔需要2天,第二级Ø2000 mm的成孔需要2天,第三级Ø2500 mm的成孔需要1天。每个桩孔施工时间为7天,相比采用人工挖孔桩节约了110天的时间。

采用潜孔锤钻进时,合理地选择转速对钻头寿命和钻进效率至关重要。潜孔锤钻进特点是大冲击功、低冲击频率,如果转速过快,钻头钻齿没有足够时间压入岩石,对岩石形成破坏,钻齿一直在未形成体积破碎的岩石表面快速滑动磨损,钻齿磨损快,碎岩效果差。如转速太慢,钻齿后续冲击落点易与前序冲击凹坑重合,产生重复破碎,导致钻速下降。选择潜孔锤转速的考虑因素有冲击频率、潜孔锤直径、岩石强度等,一般来说,岩石愈硬,所用转速愈低[15-16]。本项目中,潜孔锤所用转速约为20 r/min。

3.2 潜孔锤-旋挖组合钻进成孔机理分析

首先选用合理直径的潜孔锤(本工程采用潜孔锤直径为219 mm),以一定的分布规律进行钻进,钻进后桩截面留下了有很多自由面的岩层体(见图4),潜孔锤在硬岩地层的碎岩机理及施工工艺很多的文献中都有过论述,这里不再重复。

图4 潜孔锤施工后留存的岩墙Fig.4 Remaining rock wall after DTH hammer drilling

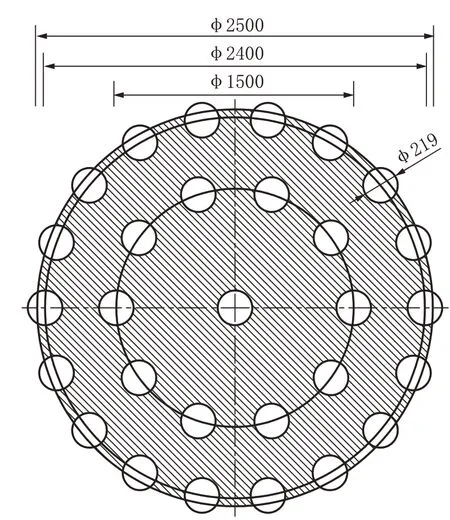

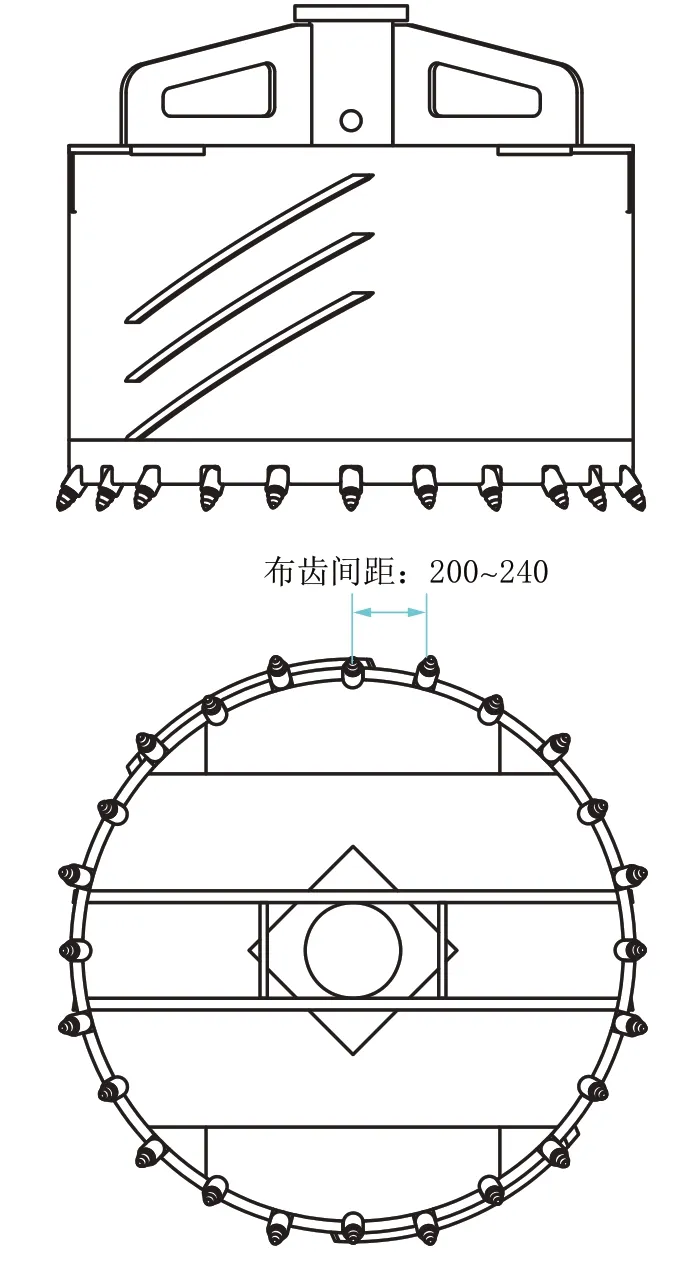

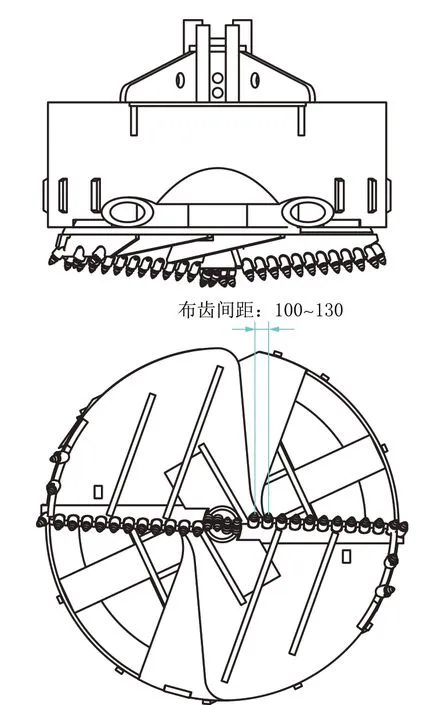

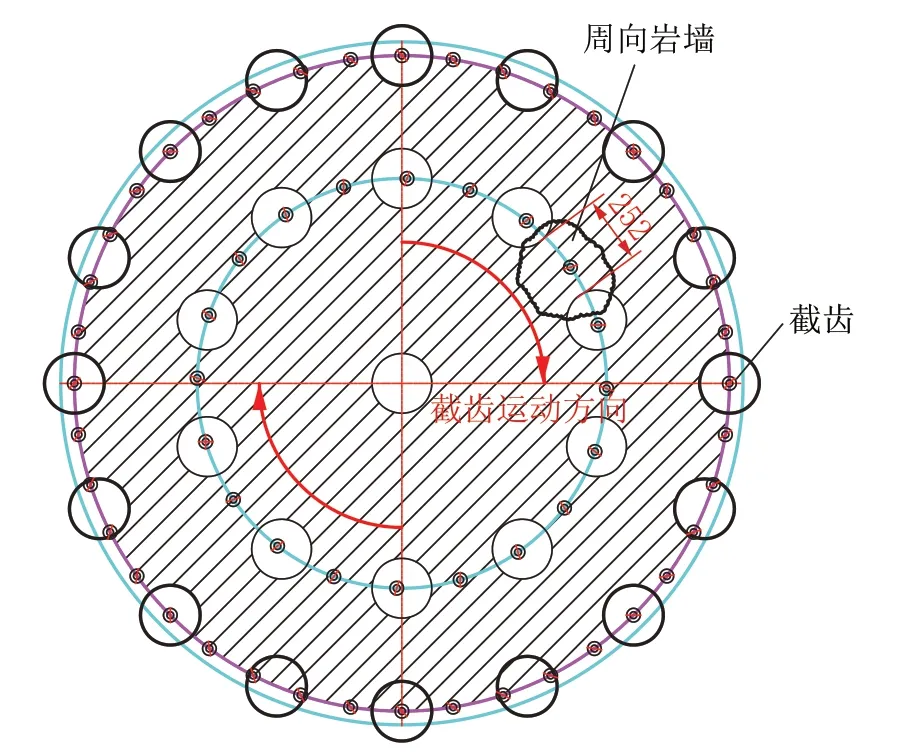

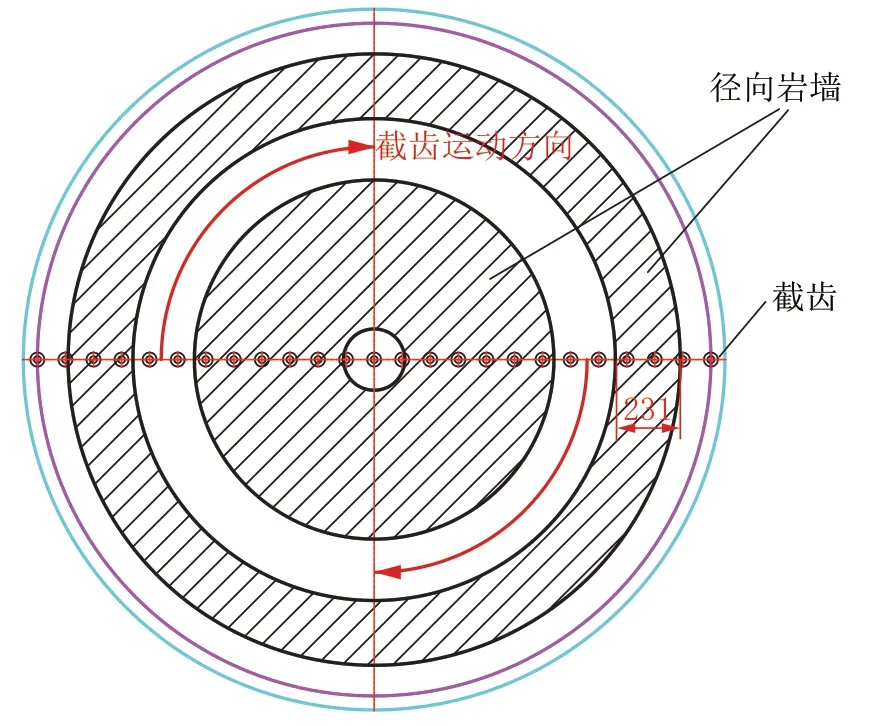

旋挖钻机施工时会用到两种钻头:岩石取心筒式钻头和截齿捞砂斗,岩石取心筒式钻头布置截齿[17]的间距为200~240 mm(见图5),截齿捞砂斗的截齿间距为100~130 mm(见图6),从图4中可以算出在Ø1500 mm和Ø2400 mm圆周上,潜孔锤成孔后,周向岩墙的厚度约为252 mm(见图7),在用筒式钻头钻进时,保证每个岩墙上都有一个截齿分布,当在钻压的作用下,形成裂纹与潜孔锤已成的孔连通,在旋转扭矩的作用下对岩墙剪切破坏,钻齿所扫过的面积的岩石与母岩分离形成钻渣。在使用截齿捞砂斗钻进时,主要是为了解决径向岩墙,Ø1500 mm和Ø2400 mm径 向 岩 墙 的 厚 度 为:(2400-1500)/2-219=231 mm(见图8),在径向岩墙之间保证有两个截齿分布,由于径向岩石切削量较大,所以面齿密度比周向大1倍,在钻压的作用下,截齿先压入岩石,因为Ø1500 mm和Ø2400 mm直径上的岩石已被切空,在扭矩的作用下,岩墙岩石被破坏形成岩渣向两个岩沟掉落,然后进入捞砂斗内提出孔外。

图5 岩石取心筒式钻头及布齿Fig.5 Rock coring barrel bit and the teeth arrangement

图6 截齿捞砂斗及布齿Fig.6 Pick bailing bucket and the teeth arrangement

图7 筒钻破除周向岩墙示意Fig.7 Breaking the radial rock wall with the drilling barrel

图8 捞砂斗破除径向岩墙示意Fig.8 Removing the circumferential rock wall with the bailing bucket

4 施工效果

采用潜孔锤-旋挖组合钻进施工,钻进效率明显提高。采用冲击钻钻进时,平均施工效率为4 m3/d,采用潜孔锤-旋挖组合钻进时,平均效率为20 m3/d。潜孔锤-旋挖组合钻进可以解决超硬岩石施工中成孔效率低的问题,极大地提高了施工速度,大幅度缩短了工期,进一步节约生产运营成本。本项目工期提前了6个月。

采用潜孔锤-旋挖组合钻进施工树立了良好的企业形象,工期缩短,及时消除了周边的安全隐患,减少了周边的环境污染,社会效益显著。

5 结论

采用潜孔锤-旋挖组合钻进成孔工艺,较好地完成了本项目的抗滑桩钻孔施工,大大提高了旋挖钻机的钻进效率,成功地解决了硬岩钻进难题。本项目的实施,进一步证明该潜孔锤-旋挖组合钻进技术具有成孔质量好、速度快、操作方便等特点。采用潜孔锤-旋挖组合钻进施工,既提高了钻进效率,降低了生产成本,又因为缩短工期及时消除了周边的安全隐患,项目的经济效益和社会效益显著。根据实际地质情况确定合理的钻进方式,对于提高旋挖钻机的工效,降低钻具损耗,以及指导同类工程的施工有着重要指导和借鉴意义。