泥页岩地层绳索取心钻进钻头应用及优化设计研究

2022-01-05胡晨闫家张恒春曹龙龙王稳石王志刚

胡晨,闫家,张恒春,曹龙龙,王稳石,王志刚

(1.中国地质科学院,北京 100037;2.中国地质大学(北京),北京100083;3.中国地质科学院勘探技术研究所,河北 廊坊 065000)

0 引言

随着油气资源的大量消耗,页岩气的开发利用显得尤为重要。页岩气作为一种主要以吸附和游离状态存在的非常规天然气赋存于有机质泥页岩及其夹层中[1-2]。我国南方地区有机质页岩发育区域较大,页岩油气资源分布广泛[3-7]。21世纪初至今,我国页岩气工业取得了长足发展,并将其作为一个长远的战略目标[7-10]。本文依托长江中下游地区下扬子地区页岩气调查井工程展开分析研究。该地质调查井部署在下扬子陆块,属沿江褶断带区域,实施意在为下扬子页岩气勘探提供新的战略区块方向,同时为整个下扬子地区的页岩油气勘探开发提供地质和工程方面的参数,并为后期页岩气钻探工程提供必要的经验和借鉴。

该页岩气井的实施基于绳索取心钻进技术,现场不同井段的岩性分布不均匀且差异性较大,钻遇地层主要岩性依次为粉砂质泥岩、泥岩、泥质粉砂岩、砾岩、白云质灰岩,岩石可钻性以4~7级为主。在二开望虎墩组和赤山组钻进时钻遇长段主要岩性为泥岩和泥质粉砂岩地层。泥岩易水敏,为典型化学不稳定地层,且由于绳索取心钻具壁厚较大,加之砂、泥岩较为致密,研磨性较弱,钻进时最突出的问题是,泥岩岩屑容易水化膨胀粘吸在钻具表面,金刚石钻头出刃困难,钻头泥包的形成概率大幅增加,现场钻头泥包现象严重,较大程度制约了机械钻速;在二开与三开过渡地层阶段,在赤山组和南陵湖组钻遇灰岩、少量泥灰岩与砾岩夹层,地层较为致密且硬度大、互层多,现场应用PDC钻头钻进时易打滑,钻遇互层时发生崩齿,钻进效率低。

针对施工过程中的钻头泥包和PDC钻头崩齿的难题,详细分析了钻头泥包的形成机制及在软硬互层中复合片崩齿的原因,对比分析了钻井工艺参数、钻头结构设计等对钻头性能的影响,对工艺参数和钻头结构提出了改进措施,后期应用效果明显提升。本实践为今后在页岩气钻井过程中钻头的防泥包设计和合理的PDC钻头优选提供了有效方案。

1 钻头的选择和应用情况

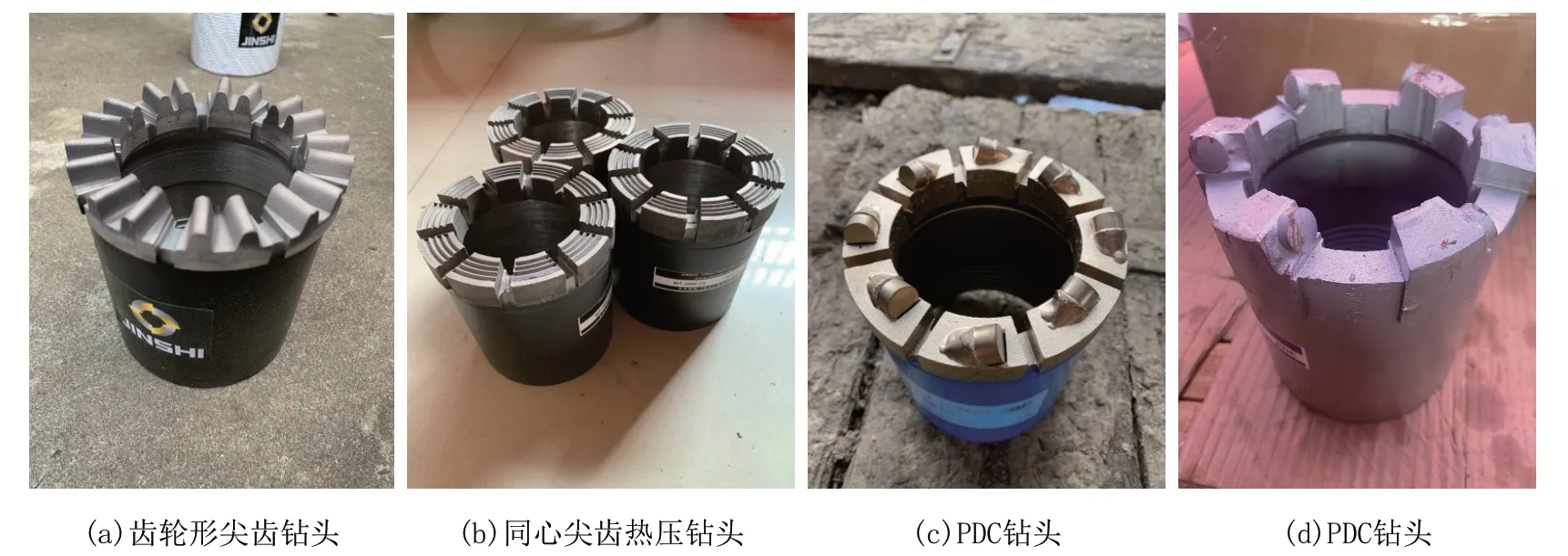

孕镶金刚石钻头属于需要不断“自锐”的钻头,只有在与之相适应的地层环境中才能保持“恒钻速”。切削齿为尖齿的金刚石钻头具有良好的稳定性且有利于防斜[11],因此,该页岩气井根据地质设计和岩性特征,选用了齿轮型尖齿、同心尖齿(热压)金刚石钻头及PDC钻头,如图1所示。

图1 现场使用钻头类型Fig.1 Types of drill bits used in the field

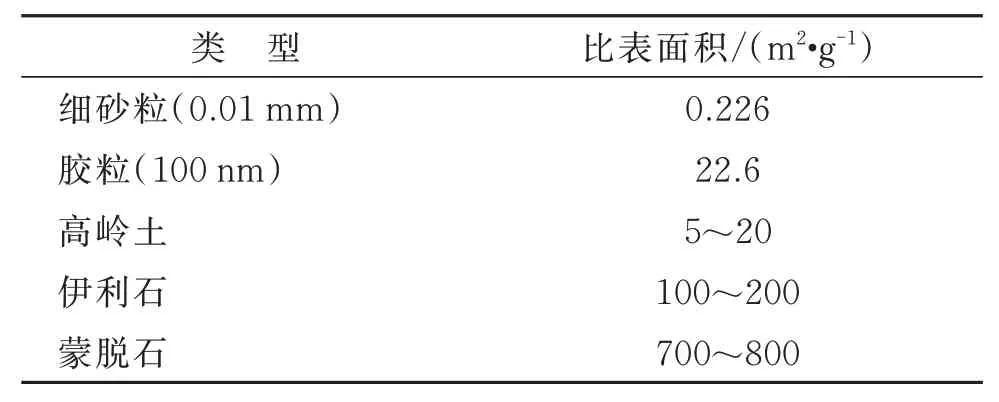

二开钻进地层为望虎墩组和赤山组,钻遇地层主要以泥岩和粉砂质泥岩及其互层地层,岩石矿物成分以粘土矿物为主,其次是石英粉砂,经显微镜观察,含少量雏晶黑云母绢云母、绿泥石和铁质,粘土矿物70%左右,结晶较为细小,具隐晶质结构。石英粉砂15%左右,呈棱角状、次棱角状,分选较好。粉砂粒径0.02 mm左右,属于较细细粉砂级。后续实验表明,该类岩石遇水易碎裂,属于不稳定地层,上部地层泥质含量较高[12]。泥岩粘附性的大小与粘土矿物的含量紧密相关,粘附性或粘附能力随颗粒尺寸的减小而增大,比表面积越大,则表面能越大,粘附作用越大。从表1可以看出:当钻井液含水量一定时,粘土矿物中蒙脱石粘附性最大,伊利石次之,高岭土相对较小;而与细砂粒和胶粒比较,粘土矿物的比表面积更大。因此,在钻井液循环过程中,泥岩中粘土矿物成分导致地层造浆率高,尖齿金刚石钻头泥包现象严重。同时由于地层造浆增加钻井液粘度和固相含量,一定程度上会引起钻杆内壁结泥皮而影响取心钻具岩心管打捞,加之地层研磨性弱,孕镶金刚石钻头出刃困难,绳索取心钻进速度较慢,平均钻进速度<1 m/h。

表1 几种颗粒和泥岩粘土矿物的比表面积对比Table 1 Comparison of specific surface area of several particles and clay minerals

在二开与三开过渡地层中,钻遇致密泥岩、含砂泥岩及少量泥灰岩与砾岩夹层。且后期泥岩在一定的温度、压力条件下,水化膨胀导致胶结更加致密,深部弹塑性泥岩上覆地层压力大,岩性致密,地层固结好,与砂岩频繁互层。现场应用PDC钻头在致密泥岩中易打滑,钻遇砂岩与砾岩硬夹层时又因软硬不均,易造成憋钻,一些钻头表现为部分复合片崩齿、磨损,导致早期失效,未损坏的复合片磨损较小,但整体依旧进尺缓慢,钻进效率低。

2 钻头应用效果分析

页岩气井主要面向泥质含量较高的泥页岩地层,软硬互层较为明显,均质性较差。针对本工程中经常出现的钻头泥包现象和复合片崩齿问题展开分析研究,采取相关应对措施和优化改进,有利于提高钻进效率、提升经济效益。

2.1 取心钻头泥包分析

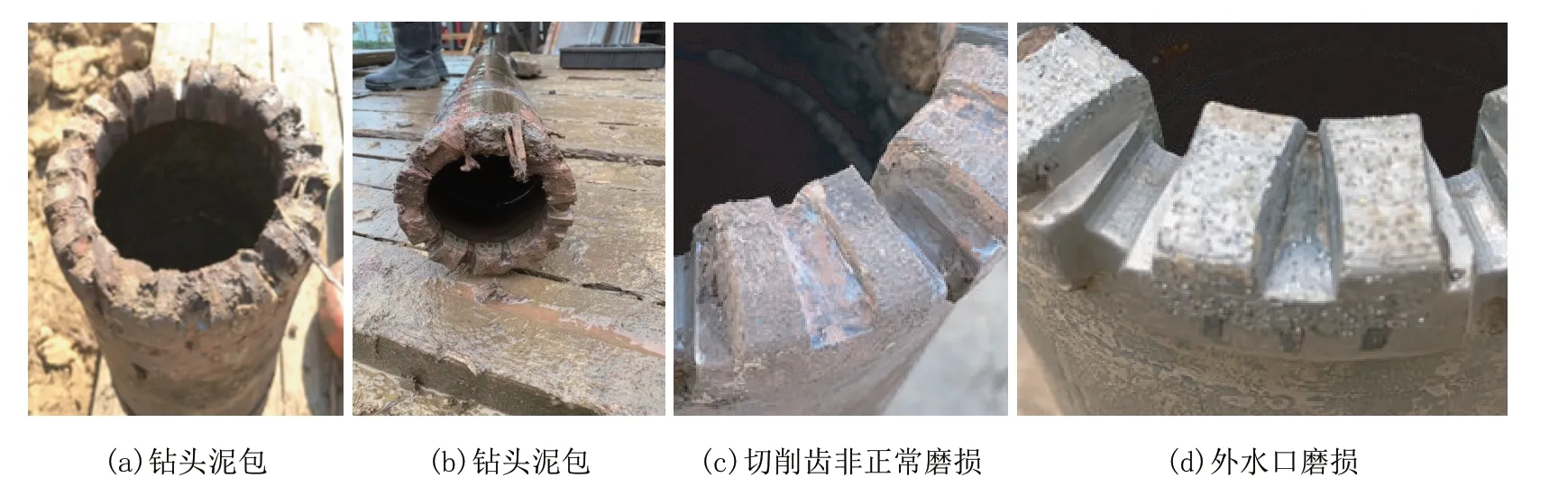

页岩气作为一种非常规天然气储存于页岩之中,该类型地层泥页岩成分含量较高。取心钻进时,因泥岩岩屑容易水化膨胀粘吸在钻具表面,取心钻头泥包现象是大概率事件。该井在望虎墩组和赤山组475.11~842.34 m钻遇长段泥质含量较高的泥岩类地层,现场具体表现为尖齿金刚石钻头泥包现象严重,个别切削齿产生非正常磨损情况,如图2所示。从而导致机械钻速变慢,平均钻速从2 m/h下降到0.6 m/h。转速一定的情况下将钻压适量增大,钻速提升到0.83 m/h左右,无明显提高。因此得出结论,当钻头产生泥包现象时,其特征及影响主要为:钻速明显变慢,碎岩效率低,回转阻力增大,适量增大钻压对钻速无明显影响;泥包时切削齿产生高温下的非正常磨损,钻头寿命降低;在起下钻过程中,钻头泥包也可能引起抽吸或压力激动,造成井下压裂漏失[13]。

图2 现场钻头泥包及磨损现象Fig.2 Drill bit balling and wear phenomenon

石油和天然气钻井以全面钻进工艺为主,因其钻进泵量大、水马力大、钻井液性能参数可调整余地广及井底排渣及时等优势技术条件,已基本形成较为成熟的泥包问题解决方案。而取心钻进针对泥岩地层问题更为突出[13-17],主要原因如下:

(1)孕镶金刚石取心钻头出刃较小,容易产生泥包现象,钻进过程中出现进尺缓慢甚至无进尺,导致泵压增大;

(2)地质取心钻进中钻具组合与井壁环状间隙较小,泵量相对较小,排屑能力有限,水功率小,泥包粘附的可能性增加;

(3)取心钻头很难通过结构方面的设计明显改善水力冲刷效果。

2.2 PDC取心钻头崩齿问题

沉积岩地层软硬互层较为突出,钻遇地层中夹杂一定的软硬互层,钻进时易造成憋钻和跳钻,PDC钻头出现异常磨损、掉齿、断齿现象,导致钻头早期损坏,甚至使切削具失效[13]。该井在赤山组和南陵湖组段钻遇致密泥岩、含砂泥岩及少量泥灰岩与砾岩夹层,岩性较为致密并存在软硬互层,PDC钻头在钻进过程中产生崩齿现象,如图3所示。

图3 复合片崩齿损坏Fig.3 PDC broken tooth

产生崩齿的原因可能有如下几点:

(1)复合片切削岩石受力不均。钻遇致密岩层或硬夹层时,复合片在切削过程中受力不均匀,产生的瞬间载荷过高,使得局部切削齿发生崩齿。

(2)由于复合片制作工艺不佳而脱落。复合片与刚体焊接不牢固,当遇到复杂地层,且受到的载荷较大,很容易出现复合片脱落的现象。加之钻头本身冠部设计和制造与岩层岩性适应性较差,造成脱落。

(3)金刚石层脱落。焊接PDC时工艺不当引起金刚石层过烧损伤,或者钻头水力结构设计不合理、钻井液量不够,导致钻井液不能良好地冲洗和冷却钻头唇面,致使金刚石层在钻进过程中温度过高,出现微裂纹,在外力作用下最终致使金刚石层脱落。

(4)由于地质取心工艺本身的泵量较小,排屑能力有限,钻进过程中冲洗液量和流动性较小,导致钻进时破碎的岩屑不能被及时有效地清除,而由粒度<0.0039 mm粘性矿物颗粒构成的泥岩在钻进过程中产生的岩粉具有较强的吸附能力,泥包复合片造成散热性能差,导致热损伤或脱落。

3 钻头结构优化及钻进工艺

针对非致密泥页岩地层的取心钻进,PDC钻头切削齿具有更大的切削面,相对于金刚石钻头在泥岩中钻进具有更好的出刃效果,采用PDC钻头具有较好的钻效优势,是优选的钻头类型。但针对软硬互层和致密地层,PDC钻头复合片易崩齿,宜利用金刚石钻头的磨削工作特性进行破岩,并适量增大转速,此时金刚石钻头具有较高的钻进效率和较好的应用效果。但两者的防泥包设计都非常关键。

3.1 钻头结构优化

对于尖齿热压类型的孕镶金刚石钻头,可以钻头唇面为重点进行优化。

(1)提高钻头刚体表面水口处的光洁度,可利用精密数控铣床或车床,加工时将转速提高,进给速度适量变慢,可以较有效地提高表面光洁度;或利用酸碱法浸渍也可达到较好的效果。

(2)适当增大水口过流面积,有利于减小泥岩岩屑粘附系数,可相应减少岩屑的聚集。

(3)孕镶金刚石钻头表面镍铜含量高,其唇面的正电性与水基钻井液中岩屑中的负电荷存在的静电引力作用,易致发生粘附。可将钻头表面进行氮化改性或使用涂层使钻头表面电性发生变化或被屏蔽,从而起到防止泥包的效果。

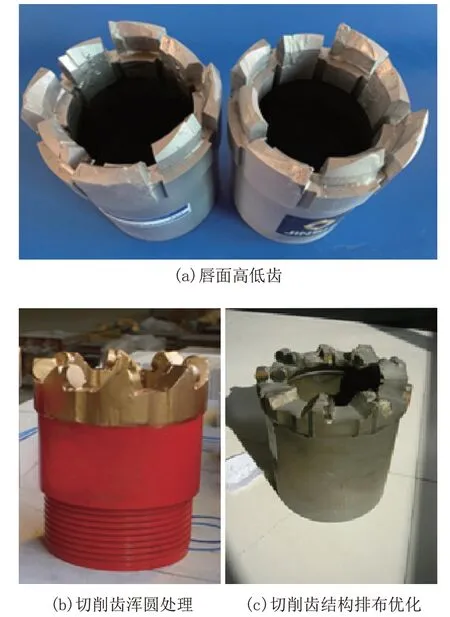

(4)在切削齿设计上适当降低胎体硬度以方便金刚石更好地出刃,并在胎体工作层中采用粒度较小的金刚石以保证钻头有更好的刻取岩石能力,在合理的钻进参数下维持较高的钻速,保证钻进效率。现场将金刚石钻头胎体硬度由之前的HRC30~35降为HRC28~32,金刚石粒度由60~80目变为30~40目。下钻前人工将钻头表面进行预出刃。改进后的金刚石钻头如图4所示。

图4 结构优化后的金刚石钻头Fig.4 Diamond drill bit with the optimized structure

(5)孕镶金刚石钻头工作层的人造金刚石在压人岩石钻进过程中,一般是以磨削为主,完全局部体积破碎概率较低,所以也可考虑添加低于临界浓度的大颗粒,提前出刃,以局部体积破碎方式碎岩,之后小颗粒以刻划和磨削方式碎岩,提高综合钻进效率。因此,也可以采用大颗粒和小颗粒的混镶金刚石钻头,即在表面表镶大颗粒人造金刚石[12-13]。

PDC钻头有着比金刚石钻头更好的出刃效果和钻效优势,钻进速度的提升及切削齿的吃深加大导致井底岩屑多,大量具有粘附性的岩屑也增加了泥包的风险。通过优化PDC钻头结构是预防泥包的有效手段之一。如在有限排量下,钻头唇面采用高、低齿设计、低密度齿的布齿设计能较明显减少泥包现象;三叠系泥岩的矿物颗粒细小,含有石英成分且致密,产生崩齿的宏观因素在于复合片受到热侵蚀后,其金刚石层中的金刚石受到碳化和氧化产生微裂纹,因此应采用具有高耐磨性、高冲击韧性,高热稳定性的复合片,适当增强复合片胎体的抗冲击韧性和抗弯强度;修改复合片的齿形结构,如流线型设计,并进行抛光或浑圆化处理,使表面呈“镜面”状态,防止岩粉垫的形成,从而有利于提高机械钻速;应在合理的前提下采用较宽而深的内外水槽,为及时排除岩粉、有效冷却复合片提供保障[18]。现场在非致密性泥岩地层中应用改进后的PDC钻头,钻速达到1.5 m/h。优化后的PDC钻头如图5所示。

图5 优化后的PDC钻头Fig.5 Optimized PDC bit

3.2 钻进规程参数优化调整

钻压的大小对钻头与岩屑间的接触应力影响最大。在钻压和回转力共同作用下,岩屑不断地生成并在井底堆积,如不能及时分离,岩屑不断被压实,与钻头唇面部分接触越紧密,容易产生岩屑滞留形成泥包。即钻压带来的正压力与钻具在井底摩擦力的增长成正比。

对于小口径地质取心钻探,取心过程中钻具与井壁的环状间隙较小,因此泵量均比较小[19],如该页岩气井二开Ø124 mm钻孔排量120 L/min,三开Ø96.5 mm钻孔的排量一般在75~100 L/min之间,后期将排量调整为95 L/min,配合优化后的钻头,取得较好的冲刷效果。若无足够的排量,在水口形成不了较高的流速,不能迅速冲刷钻屑,增大了泥包的可能性。在以有限环空上返速度的基础上,优化钻进规程参数是解决该矛盾的关键,钻进工艺措施有[20]:

(1)在泥岩中钻进时,应合理控制钻压大小,尽量采用低钻压、大排量,均匀精确送钻的原则[21]。

(2)起钻前保持钻井液的充分循环,防止岩屑在井内堆积;下钻时,控制下钻速度,增加短循环次数,必要时在钻头和水道表面适量涂抹油脂。

(3)采用PDC钻头时,加大排量充分清洗井底和钻头。钻进时满足从低钻压均匀加大到定量压力的原则,定量压力制定以不泥包为原则,此时钻速最佳[13]。

3.3 钻井液性能调整

钻井液影响钻头泥包的要素主要包括:抑制性、滤失性、润滑性以及固相含量。针对泥岩类型水敏性地层具有易水化膨胀、粘附性较强的特点,现场钻井液重点从抑制性、滤失性、流变性方面进行调整。钻井液在需要有较好的护壁能力及抑制水敏膨胀的作用的同时,也要具有较好的润滑和减阻作用。

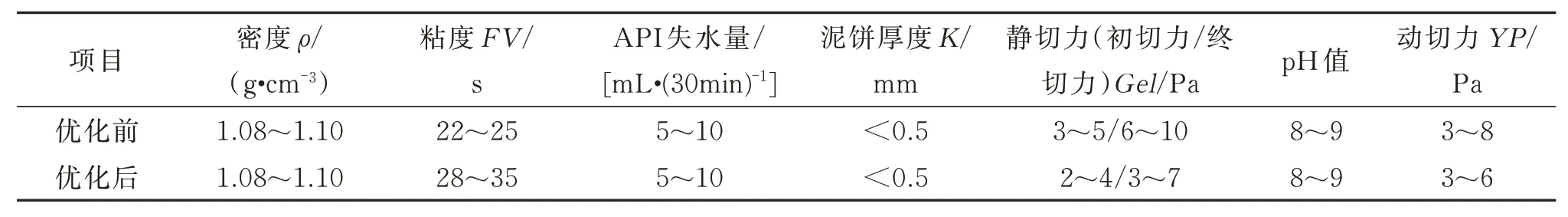

该井在施工过程中使用的钻井液主要以低固相聚丙烯酰胺为主,依据地层岩性变化规律合理调控钻井液配方。二开至三开以泥岩为主的地层钻井液基本配方为:清水+3%~4%膨润土+0.1%~0.2%烧碱+0.1%~0.2%纯碱+0.1%~0.3%聚丙烯酸钾+1%~3%聚合醇防塌剂。性能参数见表2。

表2 优化前后钻井液性能参数Table 2 Optimized drilling fluid properties

在钻进过程中,现场加入了聚丙烯酸钾KPAM,其钾盐中含有的钾离子能够很好地抑制岩层,防塌;聚丙烯酰胺利用其多点吸附作用和包被作用,能有效抑制泥岩的水化分散,降低劣质固相含量以改变钻井液的流变性,达到减少钻头泥包的目的,加入添加剂后的钻井液性能参数见表2。K+离子对粘土质地层有抑制作用,基本原理是K+(其离子半径为2.66Å)具有较弱的水化能力,与粘土六方晶格的尺寸刚好相符,因此易嵌入粘土的六方晶格而使粘土不易水化膨胀和分散,从而使孔壁保持稳定[21]。

绳索取心钻进过程中若大量的岩屑不能及时排出,就会造成岩屑在孔底聚集沉淀,打捞岩心过程中(停泵)钻井液从钻杆中心反流。实践表明,钻井液的切力调整至表2中的指标时,具有较好的携带和悬浮岩屑的能力。另外,在泥岩地层钻进中,可再加入适量的油类、表面活性剂,能明显减小钻井液的摩阻系数。

4 结论

(1)页岩气井钻遇地层主要以泥岩地层、软硬互层地层为主,在钻进过程中,钻头泥包现象尤为突出。在选择钻头时,PDC钻头相对于金刚石钻头在泥岩中钻进出刃效果更好,钻效优势更佳,是优选的钻头类型。但针对软硬互层和致密地层,PDC钻头复合片易崩齿,宜采用孕镶金刚石钻头。

(2)钻头的防泥包设计和抗冲击破坏设计可以从钻头唇面结构、钻头水路、钻头材料与表面状态等多因素考虑,如水口的光洁度及水槽尺寸、钻头性能配方。在现场钻井过程中,还需要与合理的钻井工艺参数以及钻井液性能的合理调控相配合才能最大程度解决问题。

(3)在泥页岩地层中若用孕镶金刚石钻头破岩,可从胎体配方入手将金刚石粒度与胎体硬度进行优化效果更佳,也可在工作层表面表镶一层人造金刚石增加锋利程度。

(4)与石油和天然气钻井的强规程相比,绳索取心钻进泥岩更易产生泥包,问题更加难以解决。依托长江中下游地区某页岩气调查井工程,对金刚石钻头和PDC钻头的系列问题进行分析、改进,和现场再次的应用对比表明:钻头唇面结构、切削齿结构以及钻进工艺优化可以提高钻进效率,产生较好的经济效益。