深孔纳米复合水泥基护壁堵漏材料研究

2022-01-05吴丽钰张统得陈礼仪

王 胜,吴丽钰,蒋 贵,张统得,陈礼仪

(1.成都理工大学地质灾害防治与地质环境保护国家重点实验室,四川 成都 610059;2.中国市政工程中南设计研究院有限公司,湖北 武汉 430010;3.中国地质科学院探矿工艺研究所,四川 成都 611734)

0 引言

近年来,随着“三深一土”科技创新战略发展,深地资源勘探开采逐渐成为战略工作重点[1],深部钻探相关材料改进及工艺优化等关键性技术也随着钻孔深度的增加有着更高要求。据研究发现,孔底温度会随钻进孔深的增加而有着一定幅度的升高,按地温梯度平均值(3°/100 m)计算,当钻至1500~3000 m孔深时,相应地温约为60~120℃[2],极易导致钻进过程中常规水泥基护壁堵漏材料水化脱水,颗粒团聚,浆液稠度迅速增大,泵送困难甚至失去可泵性;骨料因热膨胀各向异性,晶体间产生失配应变,与水泥浆体接触界面处出现热开裂,细小孔隙和裂缝进一步发展,导致护壁堵漏材料强度迅速衰退[3-6],极大制约材料护壁堵漏效果。此外,深部地层经高温蚀变结构复杂破碎,地层压力大,孔壁极易失稳坍塌。针对以上问题,研发一种适合深孔钻探护壁堵漏的新材料具有重要的工程意义。利用复合材料的超叠加效应,通过在水泥基材料中加入适合的纤维和纳米材料能够有效改善其性能。现有结果表明,具备优异弹性模量及延展性能的纤维掺入水泥基材料后可显著提高基体的力学性能,王仕富等[7]研究发现玄武岩纤维与PVA纤维混掺后水泥基复合材料抗折强度大于19.3 MPa,能够增加一定的极限变形。此外,纤维与水泥骨料的强粘结力有助于形成无序支撑结构,在一定程度上能有效减少水泥试件裂缝产生,延长材料使用寿命[8-13]。而纳米材料因其粒子量级极小,活性高,掺入水泥基材料中,可有效促进水泥水化反应,密实孔隙,改善硬化水泥微观结构,大幅提高材料的强度[14-16]。黄春龙等[17]利用纳米微晶纤维素有效改善了水泥基材料的抗折强度以及耐久性,但材料抗压强度提升幅度较小,仅为2.89%;陈胜宇等[18]通过在水泥基材料中掺入碳纳米管和碳纤维使得复合材料抗压强度提升达到25.53%。但关于深孔温度影响下水泥基护壁堵漏材料的相应性能改性研究较少,因此,针对深孔钻探过程中材料可泵性差,力学性能低等不足,通过复掺纤维与纳米材料,借助外加剂的调节,优选其最佳掺量配方,研制一种耐温深孔纳米复合水泥基护壁堵漏新材料,以期为深部资源开采技术改进提供一定依据。

1 试验

1.1 试验材料

试验材料包括普通硅酸盐水泥(P.O32.5R)、G级油井水泥、粉煤灰、特种纤维、纳米材料以及由成都理工大学钻井工程实验室自主研发的高效减水剂(GB)、早强剂(ZQ)。试验中所需温度环境采用202型电热恒温干燥箱以及DHG-9040型数显鼓风干燥箱维持。

1.2 试验方法

根据相关标准及规定配置好水泥浆液后,每隔相应时间段测试浆液流动度;另外浆液从加水搅拌至流动度为14 cm的时间记为可泵期。材料的力学性能测试包括残余抗压强度、劈裂抗拉强度以及抗折强度。残余抗压强度的测定利用YAS-300型微机液压压力试验机,试件采用70.7 mm×70.7 mm×70.7 mm的标准试件。试样配制后放入温度为20℃±1℃、湿度>90%的养护箱中固化养护一定龄期,再置入指定温度的干燥箱2 h后进行强度测试。每组试验制备3个试样,试验结果误差控制在5%以内取平均值。劈裂抗拉强度与抗折强度试验测试条件与抗压强度相同,使用的试验仪器分别为YAS-600型微机液压压力试验机、KZJ-5000B型电动抗折试验机。

2 结果与讨论

2.1 护壁堵漏材料的性能指标

研究发现,钻探孔深<3000 m时孔底温度大多不超过100℃,在此环境温度下,护壁堵漏材料浆液易发生稠化,导致其流动度迅速降低,失去可泵性,浆液无法顺利压入地层裂隙,严重影响护壁堵漏质量。此外,浆液内各物相受热体积发生变化,导致摩擦加剧,产生较大内应力,循环阻力增加,大量孔洞及裂缝的形成也造成水泥基材料力学性能降低,且其在深部破碎地层漏失严重,难以保证护壁堵漏材料的正常应用。

因此,结合深孔钻探工程特点及其实际需要,水泥基护壁堵漏材料要求初始流动度良好,应位于25~28 cm之间,可泵期维持在60~120 min范围内;并且具有足够高的强度及韧性,即要求在72 h的残余抗压强度≮10.0 MPa,抗折强度≮3.0 MPa,残余劈裂抗拉强度≮0.5 MPa,以较好地减轻温度带来的影响;另外,外加剂的性能也应在100℃环境下具备一定的稳定性,以免在温度作用下性能突变影响护壁堵漏效果。

2.2 材料的优选

2.2.1 水泥类型的选择

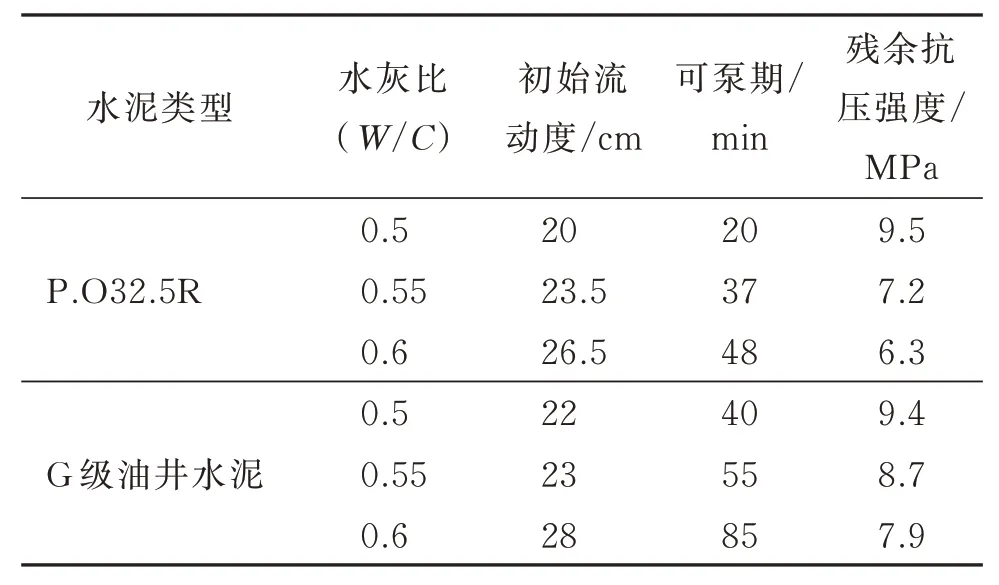

针对于深孔钻探护壁堵漏材料性能要求,首先对100℃环境下普通硅酸盐水泥和G级油井水泥进行了对照组实验。其基本性能如表1所示。

由表1可知,在100℃环境温度下,随着水灰比增大,普通硅酸盐水泥、G级油井水泥的初始流动度以及可泵期均有着明显提高,残余抗压强度明显降低。但G级油井水泥的基本性能显然优于普通硅酸盐水泥,其初始流动度大,可泵期长达85 min,72 h残余抗压强度下降趋势缓慢,损失率仅为15.96%,与硅酸盐水泥相比有一定优势。故在后期试验研究中采用G级油井水泥作为基本胶凝材料,同时为减小浆液相对地层压力,适当加入粉煤灰作为外掺料以降低水泥基浆液密度,调节凝结时间,经过试验研究确定其适宜加量为20%。

表1 P.O32.5R水泥与G级油井水泥净浆基本性能Table 1 Basic properties of P.O32.5R cement and grade G oil well cement paste

2.2.2 特种纤维的选择

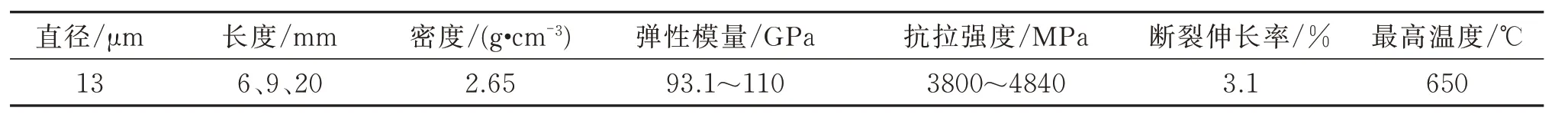

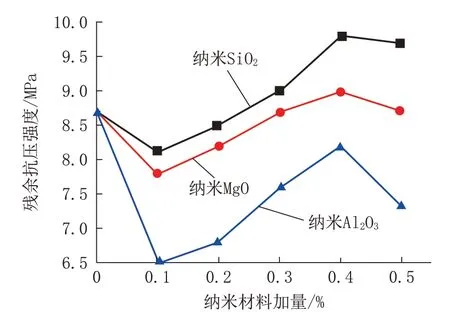

基于前文研究以水固比0.6,固相比为8∶2的水泥-粉煤灰复合浆液作为复合水泥基础液,通过掺入长度分别为6、9、20 mm且直径相同的特种纤维,研究其在100℃条件下掺量对复合水泥基材料力学性能的影响,纤维性能参数见表2,试验结果见表3。

表2 特种纤维的性能参数Table 2 Performance parameters of basalt fiber

表3 特种纤维对水泥复合基础液性能影响Table 3 Effect of basalt fiber on properties of cement composite base fluid

由表3可知,纤维掺入后水泥石强度相对于基础配方均有提高。这主要是因为特种纤维在浆液中分散不规律,能够有效起到桥接和联结作用,减少水泥试件裂缝产生和发展,改善水泥基材料力学性能。分析试验数据可知,纤维掺量相同时,长度为20 mm的纤维的掺入反而使得浆液初始流动度明显降低,但对材料强度的提升却较为显著;掺量为0.7%时其抗折强度提高3.26%,劈裂抗压强度提高了3%。这主要是由于纤维长度过长时在水泥浆液中极易发生团聚,导致浆液中部分自由水被包裹,浆液流动性减弱。而纤维长度一定,随着纤维掺量增加,固结体的抗折强度、劈裂抗拉强度均呈现先增大后减弱的趋势,最佳体积掺量为0.7%。究其原因,纤维掺入后因其无序分布的特点,能在浆液内部构建三维乱向支撑体系,使得水泥水化产物间粘结力增强,浆体密实度提高,减少裂缝的产生并阻碍其在材料内部的发展;与此同时,纤维自身较大的弹性模量和抗拉强度有利于减弱水泥石所承受的拉应力荷载,相应材料的抗折强度与劈裂抗拉强度均有很大提升。但当纤维掺量超过最佳配比时,单位体积内纤维占比较大,分布不均,固结体内部结构紊乱,孔隙增多,进而导致材料强度降低。

适量特种纤维的加入能够有效提升复合水泥基材料的变形性能,令其受压时不会直接发生脆性破坏导致材料失效,有一定延性破坏特征。综合不同长度纤维的性能表现,纤维选用9 mm长度、0.7%掺量最为合适。

2.2.3 纳米材料的选择

经过前文试验研究发现,100℃条件下复合水泥浆液在掺入纤维后其固结体的残余抗压强度会受到一定影响,因此通过加入纳米材料以对复合水泥基材料进行改性。

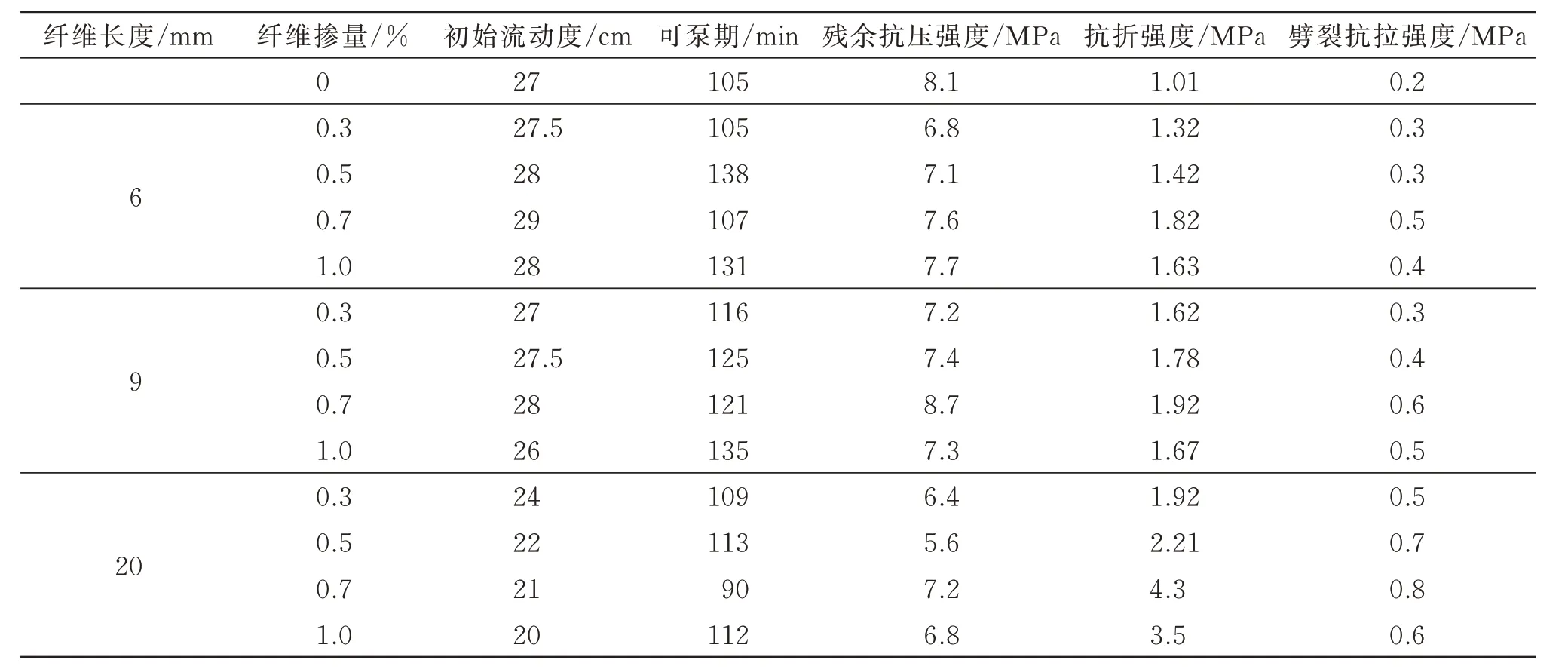

纳米材料粒径小,比表面积大,具有高火山灰活性,能够填充水泥颗粒间细小孔隙并催化水化反应,生成强度较高的水化硅酸钙凝胶,提高基体密实度与力学性能。当基体受荷载时,能够与纤维在固结体内部形成的支撑体系协同作用,更好地改善水泥石力学性能[10-12]。以G级油井水泥+20%粉煤灰+0.7%特种纤维(W/C=0.6)为复合浆液,试验对比了3种纳米材料(纳米SiO2、纳米MgO及纳米Al2O3)在100℃条件下对护壁堵漏材料抗压强度的影响,其影响规律如图1所示。

由图1可知,随着纳米材料掺量的增加,浆体抗压强度呈现先减小再增加最后降低的趋势,当纳米材料掺量<0.1%时,水泥基复合材料抗压强度随掺量增加而减弱,尤其纳米Al2O3增加材料下降趋势最快;纳米材料加量在0.1%~0.4%间,残余抗压强度整体均有大幅上升;当纳米材料掺量超过0.4%时,强度值逐渐降低。分析试验数据发现,纳米MgO和纳米Al2O3掺入后抗压强度与基础材料固结体相比未有提升,而纳米SiO2对抗压强度影响较大,当掺量为0.4%时,固结体残余抗压强度提升了12.6%,达到9.8 MPa的峰值,继续增大纳米SiO2掺量,残余抗压强度开始持续下降。故优选纳米SiO2加入复合水泥浆液以优化其在100℃环境下的性能。

图1 不同纳米材料作用下浆体残余抗压强度变化Fig.1 Changes of compressive strength of pastes with different nano materials

2.2.4 优化配方及性能表征

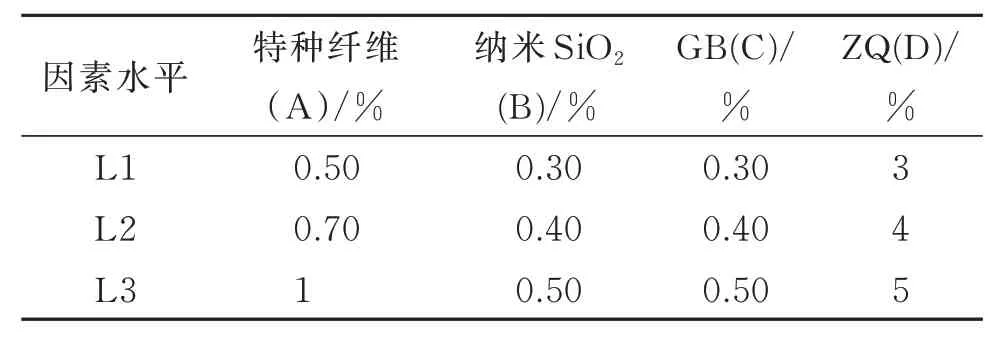

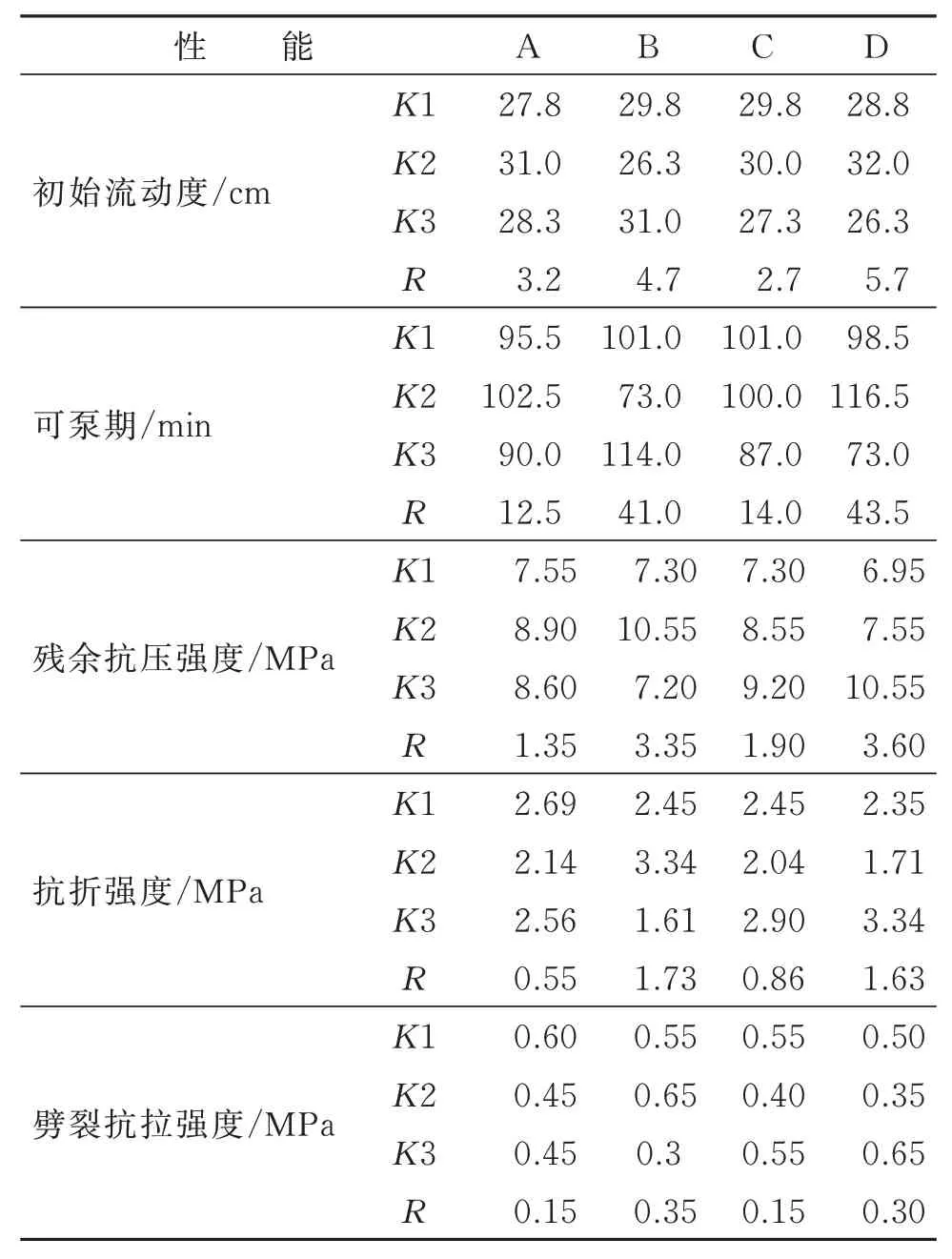

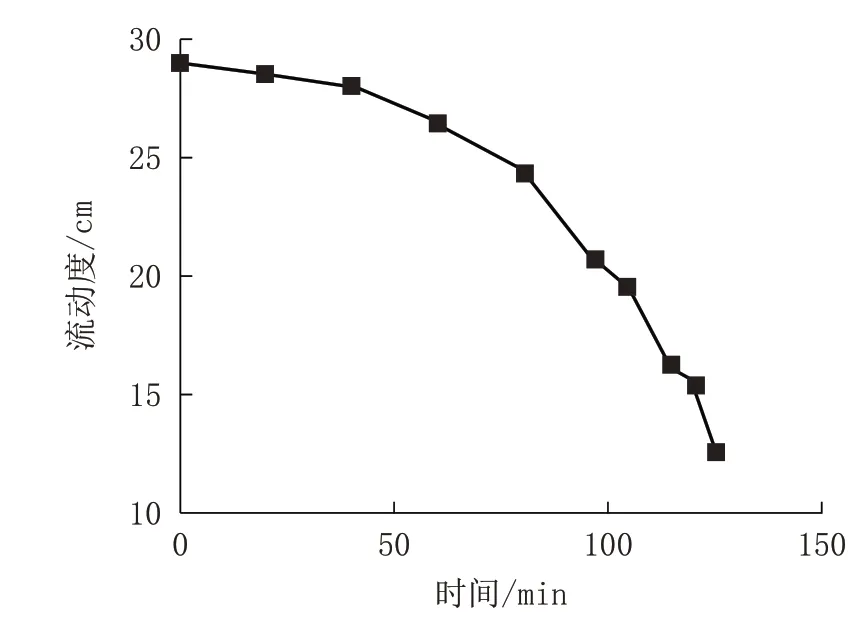

在复合水泥浆液性能测试中,由于浆体早期强度特性表现不明显,稳定性不高,故通过对早强剂ZQ(加量3%~5%),减水剂GB(加量0.3%~0.5%)来进一步提高复合水泥基护壁堵漏材料的性能。同时为了满足深孔钻探对水泥基材料的综合性能要求,在上文所述研究基础上,特设计了四因素三水平的正交试验(见表4)。

表4 正交试验因素水平Table 4 Orthogonal test factor level

根据正交试验设计配方对试样进行流动性及力学性能等试验,采用极差分析法分析试验结果(见表5),观察不同因素水平对材料性能的影响程度,综合分析得出最优配方比。单因素不同水平试验平均值为K,R表示试验结果的极差值,R值愈大,则该因素对材料性能影响程度愈高,复合材料性能影响趋势如图2所示。

表5 正交试验及极差计算结果Table 5 Results of orthogonal test and range calculation

根据图2(a)、(b)分析可知,浆液流动性能主要受因素B、D影响,即纳米材料与早强剂掺量,其初始流动度与可泵期试验的极差值R分别为4.7和5.7,这主要是由于两者均对水泥水化有着促进作用,掺入材料后使得浆液中自由水发生变化的同时,影响其流动性能,为确保浆液具备良好的流动性,因素D选择L2水平。通过观察图2(c)、(d)、(e)可知,纳米材料的加入对固结体强度有着显著影响,在L2水平下,材料的抗压强度与抗折强度均达到最大值,满足材料性能要求,这与前文中掺入纳米材料改性的目的也相符合,故因素B选择L2水平较为合适。而为保证复合水泥基材料变形性能的提升,因素A所代表的特种纤维选择L1水平。结合材料流动性、强度及韧性试验结果,综合考虑因素C选择L2水平为最佳。

图2 各因素水平对材料性能的影响趋势(100℃)Fig.2 Influence trend of various factors on material properties(100℃)

综上分析可得出适用于深孔的纳米复合水泥基护壁堵漏材料的优化配方:G级油井水泥+20%粉煤灰+0.5%特种纤维+0.4%纳米SiO2+0.5%GB+4%ZQ(W/C=0.6)。

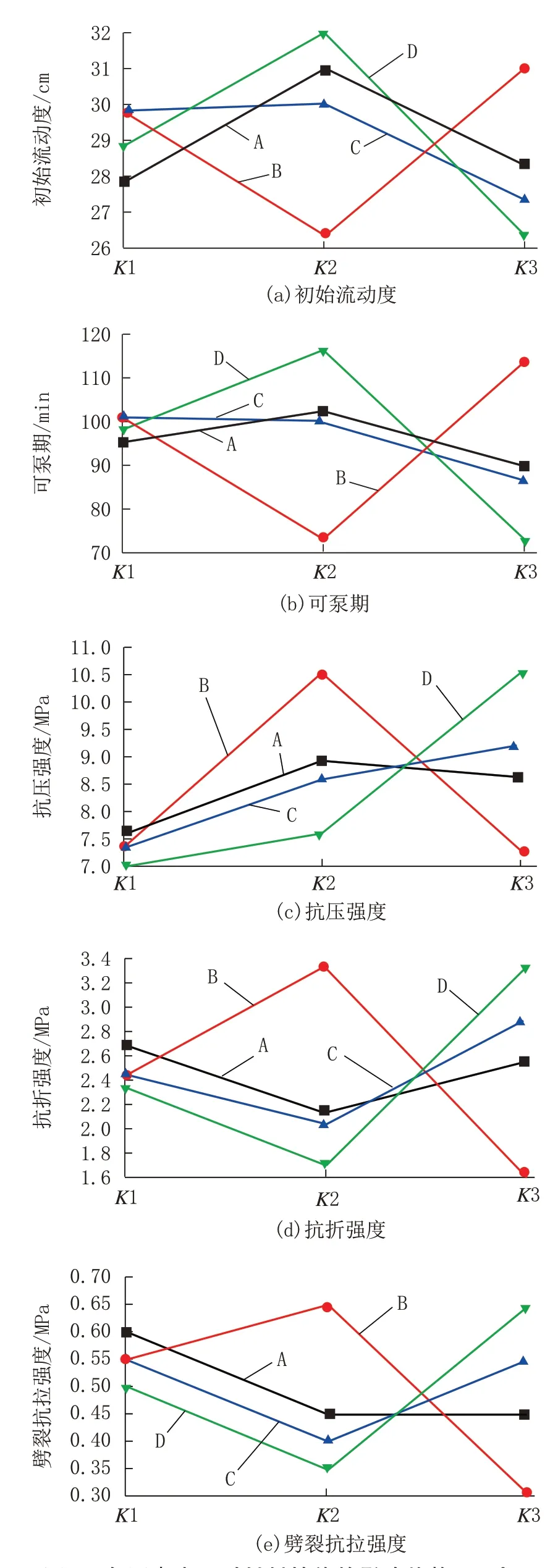

2.2.4.1 流动度与可泵期

将优化配方置于100℃温度下测试其流动度随时间变化趋势如图3所示,并测得其可泵期为120 min,与前文中G级油井水泥相比有着很大提升(见表1)。结合图2可知,研制的材料在100℃环境下初始流动度可达28 cm,前期衰退较为平缓,具有良好的稳定性,能够满足护壁堵漏过程中对水泥浆液的泵送要求。

图3 流动度变化趋势Fig.3 Variation trend of liquidity

2.2.4.2 残余抗压强度

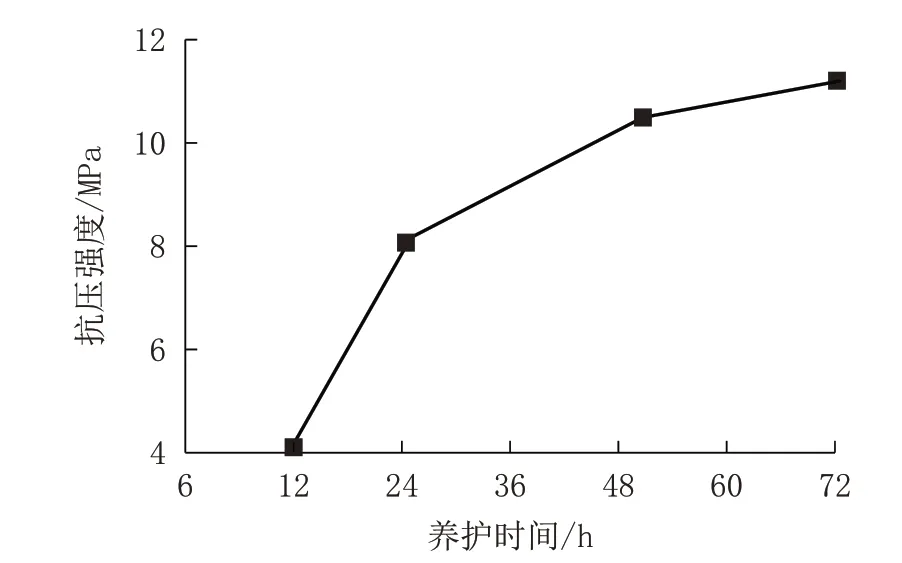

对100℃温度条件下不同养护龄期(12、24、48、72 h)的固结体试样测定残余抗压强度,结果如图4所示。由图4可以看出,优化配方的残余抗压强度随着龄期增长逐渐增大,在龄期到达36 h左右已满足护壁堵漏水泥材料要求,且72 h残余抗压强度达到11.3 MPa,同条件下G级油井水泥72 h残余抗压强度仅为7.9 MPa(见表1),即该优化配方相比常规护壁堵漏材料而言具备有抵抗深部地层压力的优越性能。

图4 残余抗压强度变化趋势Fig.4 Variation trend of residual compressive strength

2.2.4.3 抗折强度与劈裂抗拉强度

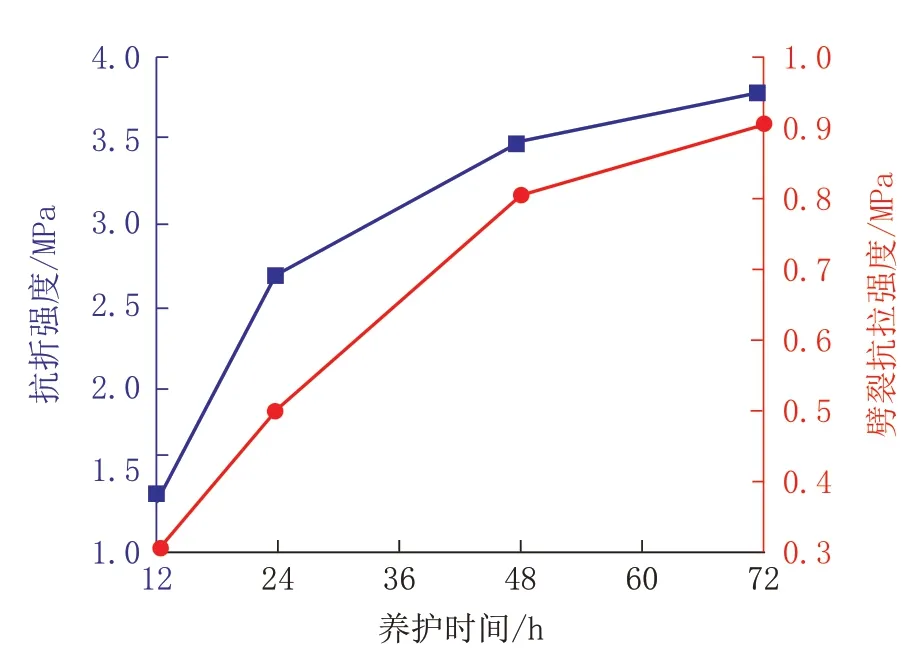

对100℃温度条件下不同养护龄期(12、24、48、72 h)的固结体试样同样进行抗折、劈裂抗拉强度以测试分析优化配方的变形性能,结果如图5所示。

由图5分析可知,随着养护龄期延长,材料劈裂抗拉强度及抗折强度都逐渐增大,养护龄期为24 h时,水泥固结体劈裂抗拉强度已达到0.5 MPa;48 h材料抗折强度达到3.5 MPa,劈裂抗拉强度为0.8 MPa,均已满足护壁堵漏材料性能要求。虽然后续水泥石强度增长趋势放缓,但72 h其抗拉强度达到3.8 MPa,劈裂抗拉强度为0.9 MPa,说明材料具有良好的变形性能。由此也可证明在100℃环境下,前期纳米材料与早强剂促进水泥充分水化所生成的水化产物,与纤维体系协同作用情况下能够有效提升材料的机械性能。分析可知,纳米复合水泥基护壁堵漏材料满足深孔钻探中材料强度的要求。

图5 抗折强度与劈裂抗拉强度变化趋势Fig.5 Change trend of flexural strength and splitting tensile strength

3 结论

(1)研究发现在深孔钻探过程中,常规护壁堵漏水泥浆液受地层温度影响流动性差,强度低,易出现漏失及开裂破坏失效,无法有效保证护壁堵漏效果与钻进安全,故提出在材料中复掺特种纤维、纳米材料,以研制适用于深孔的纳米复合水泥基护壁堵漏新材料。

(2)结合深孔钻探水泥基护壁堵漏材料的性能要求,对水泥类型、特种纤维、纳米材料以及外加剂进行优选,最终试验确定深孔护壁堵漏材料优化配方:G级油井水泥+20%粉煤灰+0.5%特种纤维+0.4%纳米SiO2+0.5%GB+4%ZQ(W/C=0.6)。

(3)通过对优化配方进行性能测试与评价,其结果表明,该配方流动性好,抗压强度较大,具备良好的韧性和变形能力,综合性能满足深孔护壁堵漏对于水泥基材料的性能要求。