复杂地层梳状定向长钻孔在区域瓦斯治理中的应用

2022-01-05曹建明

曹建明

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

贵州省是我国重要的煤炭生产基地,其毕节地区煤炭资源丰富,煤炭的品类齐全,煤炭煤质优良,但是该地区煤炭资源的地质赋存条件很复杂,原始煤层的瓦斯含量高,经常发生煤与瓦斯突出事故[1-2]。随着毕节地区煤矿生产开采深度不断加深,面临的地质复杂程度和安全生产保障难度进一步加大,特别是瓦斯突出事故频繁发生,每年都有重特大突出事故发生[3]。2020年,贵州省出台了一系列煤矿安全专项治理政策和补贴措施,大力推广新技术新产品新工艺为煤矿安全保驾护航,煤矿瓦斯治理是贵州省煤矿安全工作的重中之重[4-5]。目前有效治理瓦斯的方法主要为预抽采法,根据井下钻孔布置方式的不同,主要分为顺层钻孔抽采、底抽巷穿层钻孔抽采、定向长钻孔抽采和开采保护层等多种模式[6]。

毕节某矿首采层的瓦斯含量高(12.16~19.88 m3/t)、压力大(1.73 MPa),目前布置的采掘作业面多,耗费大量的人力物力,存在煤层抽采、瓦斯区域消突周期长、瓦斯治理工程量大等诸多问题。因此,须改变毕节地区低透近距煤层群采掘瓦斯治理观念,积极探索技术革新和新理论新观念。积极引进先进设备的应用,形成系统的瓦斯灾害治理和技术管理体系,提高煤矿采掘生产效率,安全节能,同时优化开采方式和资源配置,最终建成瓦斯综合治理示范矿井。

煤矿井下定向钻进技术可精确控制钻孔轨迹,有效提高钻孔深度,具有单孔瓦斯抽采量大、衰减周期长、抽采效率高等优点[7-8]。近年来,煤矿井下定向钻进技术与装备越来越广泛应用于煤矿井下近水平长钻孔的施工,在煤矿瓦斯治理方面起到了不可替代的作用[6,9-12]。本文针对贵州毕节地区某矿存在的瓦斯治理预抽时钻孔抽采距离短、成孔性差、孔内事故频发等难题,通过对工艺方法适用性试验,总结出了一套适合毕节某矿区瓦斯治理穿层定向梳状长钻孔施工工艺和技术参数,为大区域瓦斯治理示范工程提供技术支撑和理论依据。

1 瓦斯治理技术

1.1 瓦斯治理方案设计

通常高瓦斯矿井瓦斯治理采用施工井下瓦斯抽采专用钻孔的模式。根据瓦斯治理区域的不同,结合钻孔施工的布置方式,可分为:顺煤层钻孔瓦斯抽采、底(高)抽巷穿层钻孔瓦斯抽采、长距离精准定向钻孔瓦斯抽采等。顺煤层钻孔瓦斯抽采主要用于井下煤巷递进式掘进以及工作面回采前的瓦斯治理,由于毕节地区煤矿的煤层大多属于松软破碎煤层,煤层普氏硬度系数f为0.38~0.5,瓦斯含量高(12.16~19.88 m3/t)、瓦斯压力大(1.73 MPa),因而瓦斯治理钻孔施工难度很大、钻孔瓦斯喷孔严重、塌孔严重、成孔困难,不太适合区域顺煤层钻孔瓦斯抽采。底(高)抽巷穿层钻孔瓦斯抽采模式是在采掘目标煤层底部的稳定岩石地层中布置巷道(即底抽巷),然后在专用底抽巷内使用大倾角履带钻机施工向上的大倾角钻孔,钻孔穿过岩层后进入煤层,从而预抽煤巷掘进条带瓦斯及工作面瓦斯,从而达到瓦斯治理的目的,在贵州地区煤矿一般治理效果要强于本煤层顺层抽采。还有一种是开采保护层的瓦斯治理模式,是指先对瓦斯含量较小、瓦斯压力较低的煤层进行开采,从而使被保护层达到瓦斯卸压的效果,达到被保护层瓦斯治理的目的。但是保护层开采无论从岩石巷道掘进还是钻孔施工来讲,施工成本高、工程量大,因而经济效益也较差。

毕节地区煤层普氏硬度系数f为0.38~0.5,普遍偏低,属于松软破碎煤层,且煤层较薄(厚度0.5~2.5 m不等),顺层钻孔施工时极易塌孔,且钻孔不能有效按照预设层位钻进,钻至煤层顶底板时不能调整钻孔轨迹,导致对穿孔钻进时工作面中间区域存在瓦斯治理盲区,钻孔最大深度只有100 m左右,在部分地层更复杂矿井中成孔孔深度通常只有20~30 m,满足不了区域瓦斯治理的需要。采用底抽巷穿层钻孔施工时,一是底抽巷施工周期长、成本高。二是底抽巷穿层孔在条带瓦斯治理方面虽然有较好的效果,但在工作面区域瓦斯治理时,需要的穿层钻孔数量繁多,且由于煤层松软破碎,穿层孔进入煤层后不能有效延伸,钻孔布置复杂,不能够有效覆盖工作面达到瓦斯治理的目的。根据某矿在前期所做的顺层长钻孔、穿层钻孔以及梳状钻孔试验,结合矿方的煤层地质条件,研究了适合某矿的底抽巷穿层梳状定向长钻孔施工工艺。

底抽巷穿层梳状定向长钻孔施工工艺为新型瓦斯抽采治理工艺,通过在预定煤层下部相对稳定的岩石地层水平施工定向钻孔主孔,在主孔一定距离内设置分支点,通过分支点的分支孔分别进入到目标煤层中[13],并尽可能在煤层中延伸,从而解决实现高瓦斯松软破碎煤层等复杂地层中难成孔的问题,达到瓦斯治理的效果,同时主孔可以实现一孔多用的效果。

1.2 瓦斯抽采钻孔设计

2017年,针对某矿普遍低透气性、近距离煤层群开采的瓦斯灾害治理,中煤科工集团西安研究院有限公司在保证煤矿安全开采,有效解决瓦斯治理问题的前提下,应用先进的定向钻机及设备进行穿层梳状定向长钻孔施工,首先根据现场地质条件,主要基于以下设计原则,设计了较为合理的钻孔轨迹:

(1)利用随钻测量定向钻进技术,开展复杂地质条件下的区域瓦斯治理示范工程,具有极大的创新意义。

(2)受煤层条件制约,直接施工顺层长钻孔的方法不可行,必须采用底板梳状钻孔的方式进行瓦斯抽采钻孔的施工。

(3)穿层钻孔施工过程中,由于18号煤层地质条件复杂,穿层钻孔穿过18号煤层后须进行长距离下套管护壁。

(4)根据国内定向钻机应用现状,结合在某矿所开展的一系列试验工程,对复杂地层梳状定向长钻孔主孔长度设计为600 m左右。

首个施工钻场在21605底抽巷里程60 m处。施工中所使用的钻机型号为ZDY6000LD(F)型,该钻机分为钻车和泵车2部分,2部分各自采用履带独立行走,既适用于近水平回转深孔钻进工艺,也适用于孔底螺杆马达定向钻进。钻机机身灵活、尺寸小、功率大,适用于西南地区狭窄巷道定向钻进。其额定功率为90 kW,额定电压(电流)为660/1140 V(81 A)。首先扩建一个钻场,对扩建后钻场顶底板进行了平整,以便钻机稳固,并对钻进硐室顶板和边帮进行了挂网喷浆;为了便于钻孔施工,对钻孔开孔所在迎头也进行了平整稳固,硐室底板浇注厚度h≥30 cm的混凝土。由于在施工过程中需占用巷道,钻场应用深度≮8 m。设计冲洗介质清水的供水量≮15.6 m3/h,并保证足够的排渣能力。施工过程中钻场周围风速≮0.25 m/s,瓦斯含量≯1%,并安装通信电话方便与地面随时进行信息交换,安装井下防爆监控摄像系统,以便于地面随时监测和了解井下施工情况。

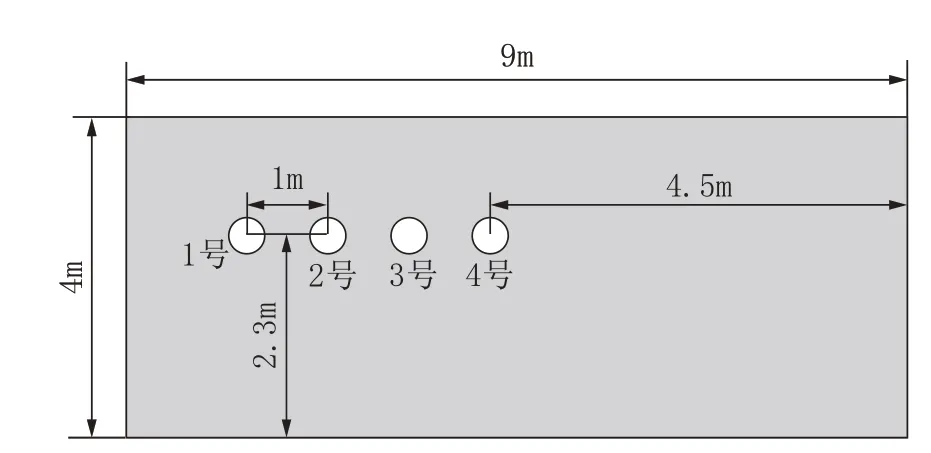

定向主孔在水平面设计,近垂直于21605底抽巷,1号钻场设计为4个主钻孔,分别为1、2、3和4号钻孔,主孔沿倾向钻进,水平面上各钻孔终孔间距10 m。主孔位于16号煤层下部10 m,穿层后进入16号煤层,钻孔在钻场开孔面的开孔孔口位置布置见图1。

图1 钻孔孔口位置平面示意Fig.1 Layout of borehole location

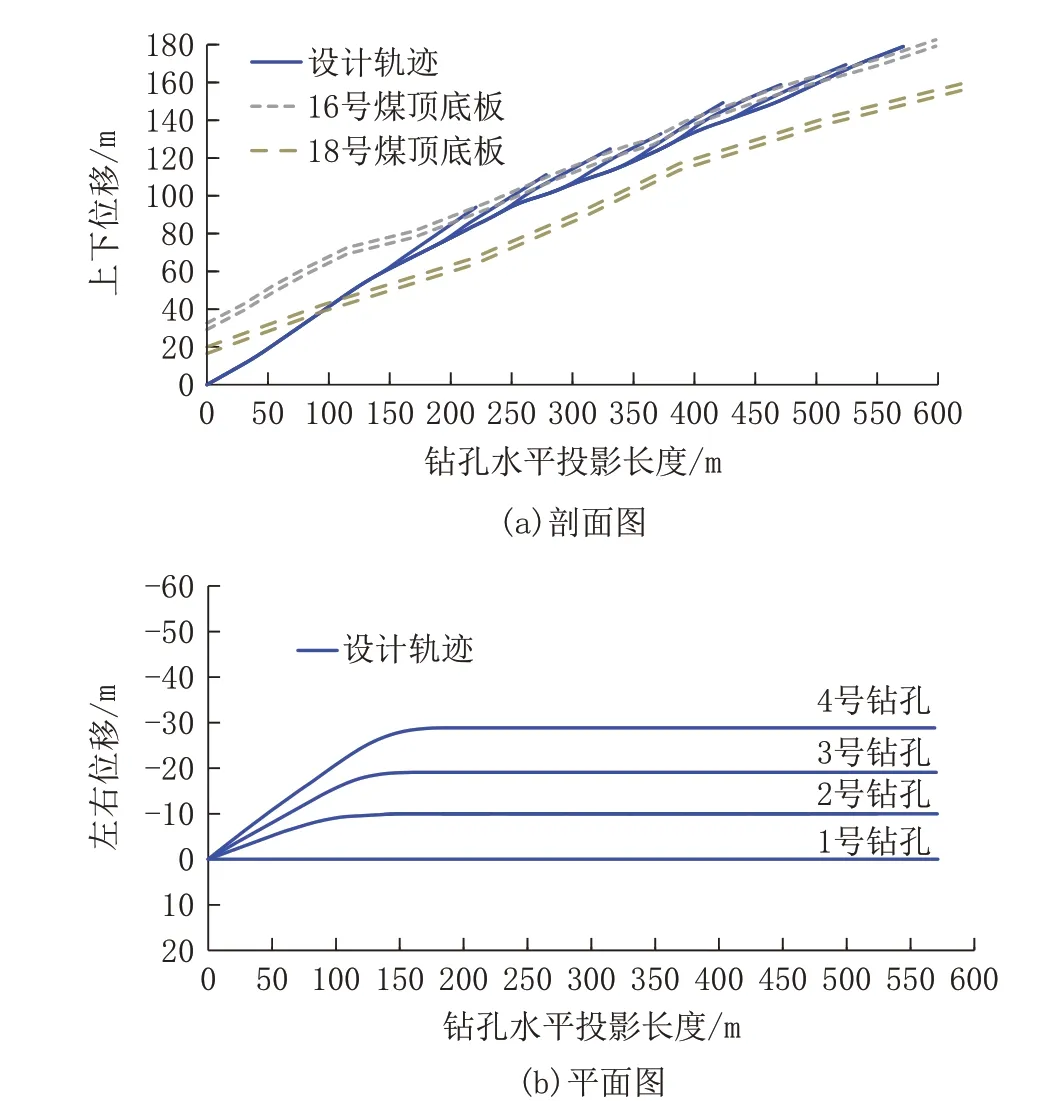

1号钻场1~4号穿层梳状定向长钻孔设计剖面轨迹图和平面轨迹分别见图2(a)和图2(b)。在后退式开分支孔过程中,设计上每隔50 m预留分支点,开若干分支孔,开分支后向上进入16号煤层延伸,直至不能继续钻进。

图2 21605底抽巷1号钻场穿层梳状钻孔设计示意Fig.2 Design of cross-floor comb directional drilling

2 穿层定向梳状长钻孔施工方案

2.1 主孔开孔及施工

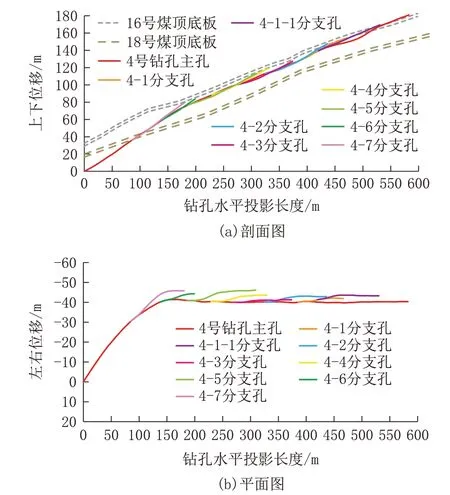

以4号钻孔为例,首先通过放线手段,结合钻孔开孔仪器准确定位开孔位置、倾角及方位角。对钻机进行加强稳固,Ø98 mm平底钻头回转开孔钻进15 m,分别用Ø153、193、250、300 mm专用导向扩孔钻头四级扩孔至9 m,下入Ø215 mm钢质孔口管6 m,采用“两堵一注”方式注浆封孔并候凝48 h。定向钻进至90 m穿过18号煤层6 m(72~84 m为18号煤)后提钻,分别用Ø133、153、193 mm专用导向扩孔钻头三级扩孔至孔径193 mm,下入Ø127 mm护孔管88 m(孔底需预留1~2 m距离保证注浆时水泥返出,排出空气),采用套管外环空注浆,凝固72 h后,开始主孔定向钻进施工。Ø98 mm平底钻头钻进至612 m深,其中550~612 m为16号煤层,见煤62 m,钻孔垂深达181.02 m,终孔倾角14°,终孔方位136.9°。主孔施工剖面和平面轨迹见图3(a)和图3(b)。

图3 21605底抽巷1号钻场穿层梳状钻孔实钻示意Fig.3 As-drilled diagram of cross-floor comb directional drilling holes

2.2 长距离套管护壁技术

在完成主孔穿越18号煤层后,和分支孔钻进工作后,在分支孔采用长距离套管护壁技术,有效解决了穿层段地层不稳定对钻具安全造成隐患的问题。大直径(Ø127 mm)套管下入深度超过100 m,下入套管倾角14°左右,套管底部的垂高达到了38 m。套管下入时,每根套管接头的丝扣上涂抹强力螺纹紧固胶,以防止套管在孔内钻具尤其是孔底部分的套管由于受到钻具震动导致脱开,影响孔内稳定性;套管下入过程由人工链钳拧紧,钻机稳固好后使用动力头给进装置缓慢稳定推进下入,每根套管下入到位后需用钻机前加枕木顶紧,防止套管滑落。套管下入完成后,采用套管外环空间隙注浆,注浆至套管内返浆后,静置30 min再缓慢注浆至套管返浆,连续循环3次静置30 min后注浆至套管返浆,孔口套管加闷盖注浆加压2次,完成注浆工序,为保证水泥凝固到位,须候凝72 h。实现了全套管段注浆加固,保证穿层梳状定向长钻孔施工时防止18号煤层破碎塌孔及瓦斯大量溢出,保证了100 m范围内水敏性地层的安全护壁,保障了钻孔和钻具的安全。

2.3 分支孔钻进工艺

开分支技术主要利用螺杆钻具弯头朝向、组合钻具重力结合作用,在原孔内向下侧钻开孔[14]。分支孔施工工艺可分为2种,一种是前进式开分支,一种是后退式开分支[15]。

前进式开分支是一种底板梳状钻孔常用的工艺,一般是在钻进范围内地层信息不够明确,或者需要探明煤层顶底板位置时采用。开孔钻进时,直接先施工第1个分支孔至预设层位,达到设计孔深,之后退至适当位置(适合开分支的孔段,正倾角增加段)开分支施工第2个分支,依次向前递进式施工,直至施工到设计需要孔深,概括说就是先有分支孔,后有主孔,主孔一般是最后一个分支完成后搭接成最长的孔。

后退式开分支是钻进方位内的地层走向或倾向情况比较明确的情况下,先在稳定的地层(包括顶板稳定岩层、底板稳定岩层以及稳定的煤层段)中展开主孔的施工,一次性施工至主孔的预设深度,施工过程中要有意识地留一些便于开分支的点(主要形式为倾角正角度急增),开分支时逐步从孔底提钻具至第1个分支点开分支,即先施工第1个分支孔,第1个分支孔施工至预定深度之后退钻至主孔第2个分支点,开始施工第2个分支孔,依次后退开设分支,直到完成施工设计需要的各个分支孔,概括说就是先有主孔,后有分支孔。

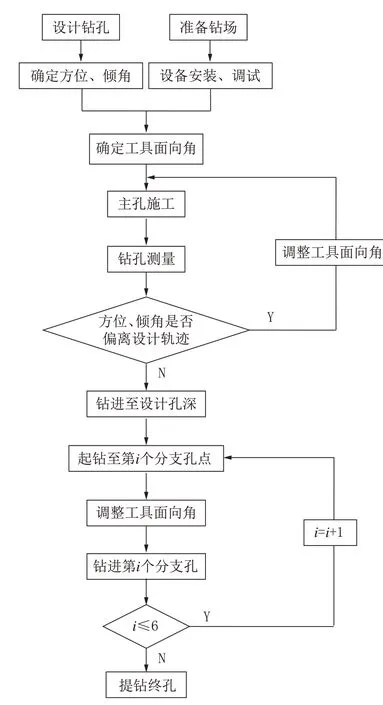

在某矿施工的底板穿层梳状定向长钻孔,根据钻孔的设计,主要有以下特点:钻孔最终的钻遇地层目标为16号煤层,钻进方向上16号煤层的倾角基本稳定在14°~15°,因此地层情况相对比较明确;另外,钻遇地层从钻遇煤层开始,孔深越深,钻孔钻遇煤层埋深越浅,煤层中瓦斯动力现象表现幅度越小,越不容易发生钻孔喷孔。因此若采用前进式开分支,首先钻遇煤层埋深较深位置,瓦斯含量大,压力高,极易发生钻孔喷孔和钻孔事故,甚至导致瓦斯超限。因此采用后退式开分支工艺进行穿层梳状定向长钻孔的施工,设计开分支孔工艺如图4所示。

图4 后退式开分支孔工艺流程Fig.4 Backstep branch drilling process

采用后退式开分支的先决技术即分支点位置的选择,施工关键技术包括:

(1)分支点位置的制造与选择技术:在钻进施工过程中,若需要开分支,其位置选择应满足如下要求:轨迹倾角变大位置;应尽量选在上坡位置或轨迹的最低点为分支点。

(2)开分支操作技术:选择分支点后,开分支前需将弯头朝下,即工具面角为170o~190o之间为好,开分支时需慢给进,在岩孔中需每个回次重复3遍。

(3)开分支成功判断技术:返水变浑浊(不为清水);向前给进过大时,憋泵;测量时,倾角下降。

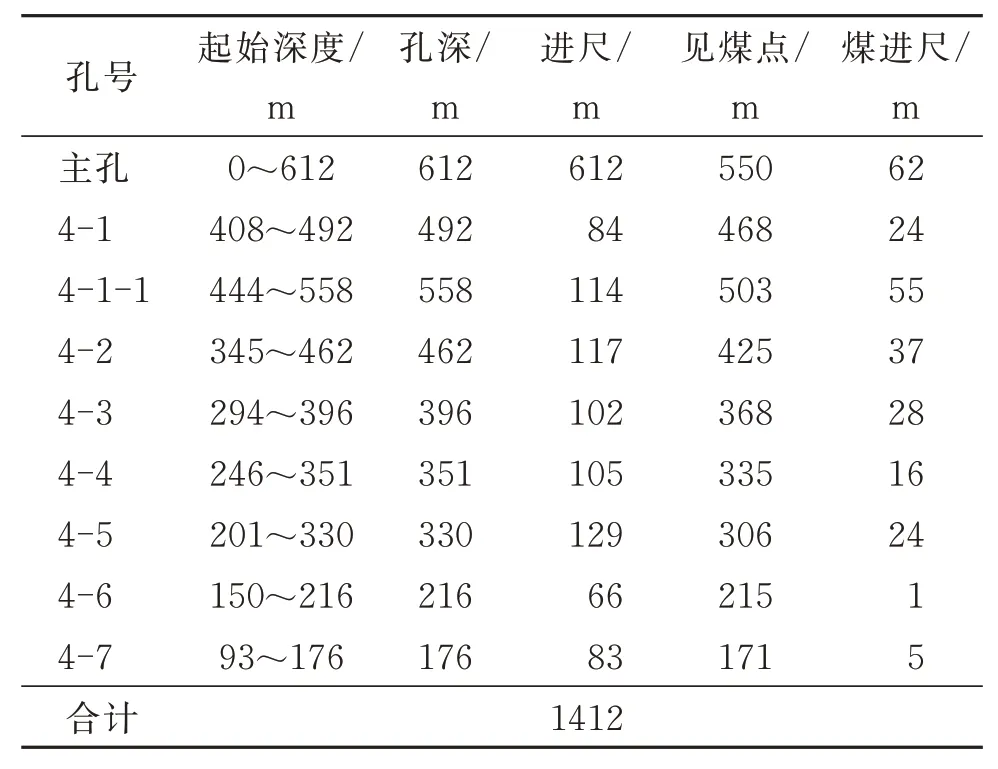

通过穿层梳状定向长钻孔施工,实现了16号煤层区域瓦斯治理的设计要求。4号主孔孔深最大612 m,单个分支孔最大进尺141 m,单孔总进尺1412 m,并且钻孔的垂高达到了183.67 m,是国内同类型钻孔垂高最大的钻孔。在主孔408 m处开4-1号分支孔,见煤段24 m。接着在4-1号分支孔444 m处开4-1-1号分支孔,见煤段55 m。然后每隔约50 m左右,在合适的分支点位置依次向后分别开设了4-2、4-3、4-4、4-5、4-6和4-7号分支孔,并分别在16号煤层中延伸一定距离。4号钻孔施工剖面图和平面图见图3(a)和图3(b),施工统计见表1。

表1 4号钻孔施工统计Table 1 Summary of the No.4 borehole drilling

3 抽采效果

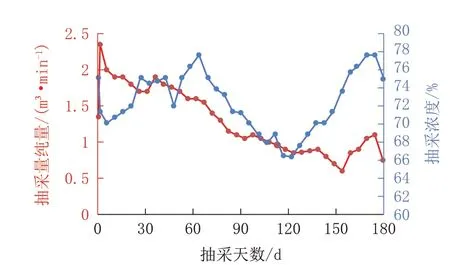

21605底抽巷里程60 m处钻场接驳瓦斯抽采管路连抽以来,通过对梳状定向长钻孔瓦斯抽采数据进行监测分析,抽采初期,平均瓦斯抽采CH4浓度保持在60%~85%、CH4抽采纯量最大达到2.5 m3/min,钻孔瓦斯抽采浓度高、流量大、衰减速度慢,按8个分支孔计,单个分支孔CH4抽采纯量最大为0.3 m3/min,而邻近区域钻孔CH4抽采纯量约为0.03 m3/min,单个分支孔抽采量达到普通钻孔抽采量的10倍。以4号梳状定向长钻孔为例,其瓦斯抽采情况如图5所示,该孔最大瓦斯抽采CH4浓度达到78%,最大CH4抽采纯量达到2.38 m3/min,连续抽采半年,瓦斯抽采CH4体积分数保持在60%以上、纯量保持在0.85 m3/min以上,效果显著,单孔累积抽采瓦斯超过40万m3。

图5 4号钻孔瓦斯抽采数据分析Fig.5 Data analysis for gas extraction in the No.4 drilling hole

梳状定向长钻孔已在贵州地区相关矿井推广应用,在坚固性系数>0.3的碎软煤层中施工长距离梳状钻孔瓦斯抽采效果显著,可用于大区域瓦斯超前治理。

4 结语

(1)使用ZDY6000LD(F)型定向钻机及螺杆马达定向钻进技术,采用上仰大倾角钻进方式快速穿过异常地质体(破碎的煤、岩层)段,全程下入Ø127 mm钢质薄壁套管护壁,有效解决了复杂地层穿层段易塌孔的问题,实现了复杂地质条件下底板梳状钻孔高效成孔。

(2)后退式开分支工艺效果明显,提高成孔率,有效防范由于瓦斯喷孔造成的卡埋钻事故。

(3)数据表明,复杂地层梳状定向长钻孔主孔深度大、钻孔精准定向、分支孔瓦斯抽采影响范围大;钻孔瓦斯抽采浓度高、纯量大、衰减速度慢,能够有效提高瓦斯抽采效果,实现大面积区域瓦斯超前治理,节省了施工过程中的综合成本,为矿区瓦斯治理提供了新的途径。