金矿尾矿制备烧结砖的力学性能

2022-01-05魏作安庄孙宁杨永浩

魏作安,庄孙宁,秦 虎,杨永浩,路 停

(1.河西学院土木工程学院,甘肃张掖 734000;2.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400030;3.重庆大学资源与安全学院,重庆 400030)

1 前 言

金矿尾矿是黄金矿山选矿过程中产生的固体废弃物。由于黄金矿石品位极低,一般为3~5 g/t,因此,黄金矿山产生的尾矿量和入选矿石量几乎相等。目前,我国黄金矿山每年遗弃的尾矿已超过2450万吨,且大部分尾矿堆存在尾矿库内[1],占用大量土地,污染周围环境,对库区下游居民生命安全和生态环境会造成严重损害[2]。有效处置尾矿已成为黄金矿山可持续发展面临的难题。

王志江[3]首次提议开展黄金矿山尾矿用于节能建筑和新型墙体材料的研究。郜志海等[4]将黄金矿山尾矿与石灰石以1∶1比例混合研制C80混凝土,得出该混凝土具有坍落度损失小、保水性好等优点。杨永刚等[5]首次开展了利用金矿尾矿烧结砖研究,获得了制备MU10 普通烧结砖的条件。李文彦等[6]以金矿尾矿和紫金土为原材料,竹炭为添加剂制备陶瓷砖,得出含竹炭的金矿尾矿陶瓷砖的破坏强度可达528.9 N、吸水率为0.04%的结果。

建筑烧结砖因烧制工艺简单、价格便宜、综合性能好等优点,一直是建筑业的主要材料[7]。全球每年的烧结砖产量约为13910亿块,且在城市和乡村的建设中对烧结砖的需求量仍在不断增加[8]。因为土地资源与环保的要求,目前,国内许多城市已禁止生产和使用普通黏土实心砖,而是积极倡导利用固废生产建筑材料,这为金矿尾矿的资源化利用提供了正确的导向。

国内外学者对利用尾矿制备烧结砖的可行性进行了研究。Roy等[9]以金矿尾矿、黑棉土和红土为原材料制备烧结砖,可节约成本15%~28%,且烧结砖抗压强度和吸水率等满足规范要求。Chen等[10]以赤铁矿尾矿为原料,粘土和粉煤灰为添加剂制备烧结砖,得出最佳烧结温度为980~1030 ℃,烧结时间为2 h的制备工艺。Yang等[11]以低硅铁尾矿为原料,粉煤灰为添加剂制备烧结砖,发现烧结温度和粉煤灰掺量对烧结砖性质影响显著。但采用金矿尾矿作为原料、黏土为辅料烧制建筑用砖方面的研究成果尚鲜有报道。

本研究以金矿尾矿为主料、黏土为辅料制备烧结砖。通过室内试验研究了原料配比、成型水分和烧制工艺对尾矿烧结砖抗压强度、吸水率、体积密度和烧失重的影响。

2 金矿尾矿烧结砖烧制工艺

2.1 材料

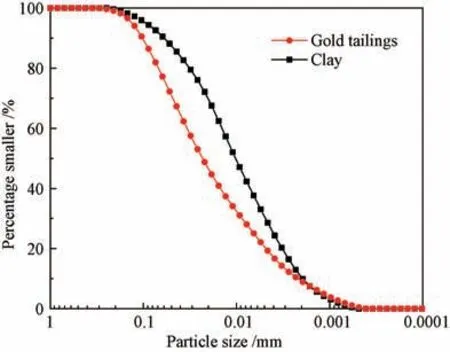

试验材料为金矿尾矿和黏土,尾矿取自某矿业有限公司,外观呈棕褐色;黏土取自重庆市磁器口镇附近,外观呈黄色。尾矿和黏土颗粒级配曲线见图1。金矿尾矿与黏土颗粒都较细,粒径小于0.005 mm 的颗粒含量分别为28.62%和19.29%。金矿尾矿和黏土的级配不均匀系数分别为15.51 和7.33。压实后坯体内细颗粒充填于粗颗粒之间的孔隙中,使烧制的砖拥有良好的力学性能。

图1 金矿尾矿和黏土的粒径分布曲线Fig.1 Particle size distribution curves of raw materials

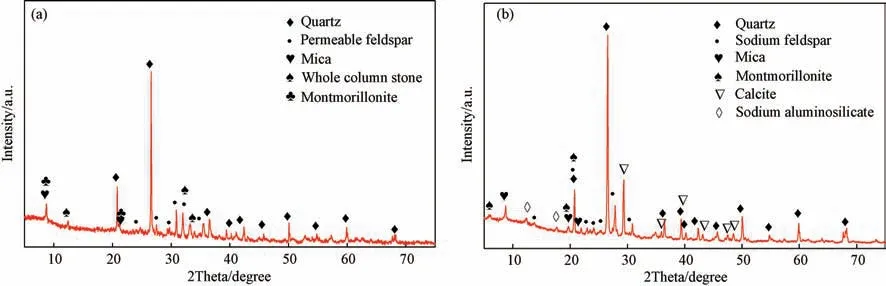

为确定金矿尾矿及黏土的化学成分和矿物组成,分别利用X 射线荧光光谱分析仪(XRF)和X 射线粉末衍射分析仪(XRD)对金矿尾矿及黏土进行测试分析,其化学成分测试结果见表1,XRD 测试结果见图2。金矿尾矿的主要化学成分是SiO2、Al2O3、Fe2O3、Mg O 及CaO,与常规的烧结砖原料的化学组成要求相比,金矿尾矿中SiO2与Al2O3所占比例偏低,不利于坯体烧结时形成低共熔体系;Fe2O3含量过多,导致烧结砖的密度过大。选用黏土的主要化学成分为SiO2、Fe2O3、Al2O3,且SiO2和Al2O3含量较高,Fe2O3的含量较低。往金矿尾矿中加入一定量的黏土可以改良制备原料的化学成分,满足烧结砖的成分要求,弥补以单一金矿尾矿作为烧结砖原料的不足。金矿尾矿的主要矿物成分为石英、透长石、云母、硫铁矿,此外还含有少量蒙脱石;黏土的主要矿物成分为石英、钠长石、云母、蒙脱石和方解石。

图2 金矿尾矿(a)和黏土(b)样品的XRD图谱Fig.2 XRD patterns of gold mine tailings(a)and clay(b)

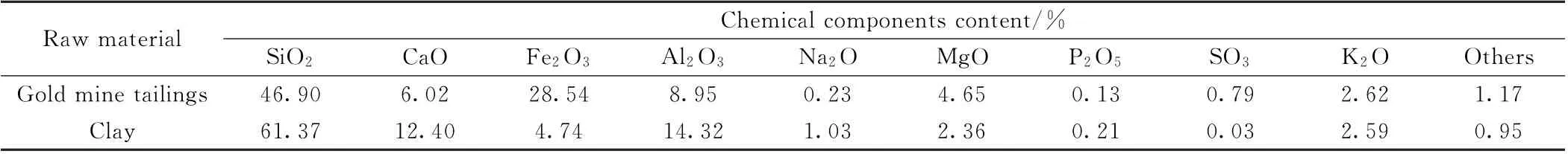

表1 材料的化学组成分析结果Table 1 Chemical composition analysis results of materials

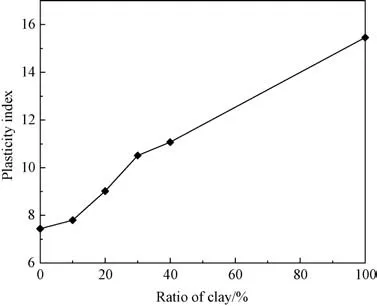

原料的塑性指数是砖坯制备过程中的重要参数。当原料的塑性指数低于6.0时,难以通过挤压制备砖坯[12]。金矿尾矿的塑性指数为7.44,黏土的塑性指数为15.46。黏土塑性指数高,金矿尾矿中掺加黏土可提高金矿尾矿与黏土混合料的可塑性。金矿尾矿与黏土混合料的塑性指数见图3。

图3 金矿尾矿与黏土混合料的塑性指数Fig.3 Plasticity index of gold mine tailings and clay mixtures

2.2 工艺流程

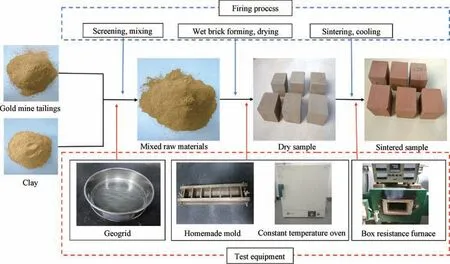

尾矿烧结砖的制备工艺见图4。首先,采用2 mm土工筛去除原料中的粗颗粒;将过筛后的原料于105 ℃恒温烘箱中烘干。然后把烘干后的金矿尾矿和黏土按照设定的比例称取,倒入容器中混合并搅拌均匀。按照初定的成型水量,向混合材料中添加相应的水量继续搅拌,搅拌均匀后陈化30 min,然后移入坯模(试样尺寸40 mm×40 mm×40 mm)中,用木锤捣实,静置24 h后得到湿砖坯。之后,将湿坯移至105 ℃恒温烘箱中,烘干10 h。再将烘干后的砖坯移至电阻炉中进行焙烧。待电阻炉温度升至设定的烧结温度后保温一定时间。焙烧完毕后,关闭电阻炉让其自然冷却至室温,即可获得金矿尾矿制备的烧结砖试样。

图4 金矿尾矿烧结砖的制备流程Fig.4 Preparation process of gold mine tailings for fired brick

2.3 烧结砖性能影响因素试验方案设计

参考普通烧结砖的技术要求,针对金矿尾矿与黏土原料的配比、成型水分、烧结温度和保温时间等对金矿尾矿烧结砖的抗压强度、吸水率、体积密度和烧失重的影响进行一系列试验,具体试验参数设计见表2。其中抗压强度是评价烧结砖性能最重要的指标之一;吸水率决定了烧结砖的耐久性,可间接反映烧结砖内部的酥松程度,吸水率越低,烧结砖的耐久性及其对环境的抗蚀能力越强[13];烧失重是试样在高温加热后质量的减少率;体积密度是指砖坯的干质量与体积之比。

表2 试验方案Table 2 Test schemes

3 烧结砖性能影响因素分析

3.1 黏土掺量对金矿尾矿烧结砖性能的影响

采用单一金矿尾矿制备的烧结砖试样,其单轴抗压强度仅有3.99 MPa,达不到烧结砖抗压强度的基本要求。因此,选择黏土作为辅料,与金矿尾矿混合,以满足烧结砖原料的基本要求。

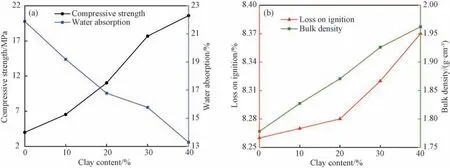

金矿尾矿烧结砖性能随黏土掺量的变化规律见图5。从图5a中可以看出,金矿尾矿烧结砖的抗压强度与黏土掺量呈正相关。当黏土含量超过混合物质量10%时,烧结后的试样抗压强度均达到10 MPa以上,当黏土掺量为40%时,烧结后的试样强度可达到20.66 MPa。金矿尾矿烧结砖的吸水率与黏土掺量呈负相关,全尾矿制备的烧结砖,吸水率为21.89%,不能满足制备烧结砖的要求。当黏土掺量为40% 时,吸水率降低到13.29%,符合制备烧结砖的要求。图5b表明,金矿尾矿烧结砖的体积密度在1.77~1.96 g/cm3之间,与普通黏土砖的体积密度1.8~2.0 g/cm3相差不大,且体积密度随黏土掺量的增加而增大。金矿尾矿烧结砖最大烧失重为8.37%,五种配比下的金矿尾矿烧结砖的烧失重均小于15%,满足建筑用烧结砖的要求。

图5 黏土掺量对金矿尾矿烧结砖性能的影响Fig.5 Effect of clay content on the properties of sintered bricks,(a)compressive strength and water absorption;(b)loss on ignition and bulk density

金矿尾矿中硅铝氧化物的含量少于黏土,因此随着黏土掺量的增加,混合料中硅铝氧化物含量增加。烧制过程中,当加热到一定温度时,砖坯中的硅铝氧化物开始熔融成液相,填充在未熔融颗粒之间的孔隙中,使尾矿砖坯内部孔隙减少,同时将未熔融的颗粒牢固地粘结在一起,提高了烧结砖的密实度,从而使金矿尾矿烧结砖的吸水率降低,抗压强度和体积密度增大。

在保证尾矿烧结砖质量的同时,为最大限度地利用金矿尾矿,在接下来的金矿尾矿制备烧结砖的试验中,将金矿尾矿∶黏土(质量比)确定为7∶3,做进一步研究。

3.2 成型水分对金矿尾矿烧结砖性能的影响

在砖坯的制备中,应严格控制成型水分的含量。适量的成型水分有利于混合料颗粒的结合,增大混合料的可塑性,提升烧结砖的机械性能[14]。成型水分偏低,混合料可塑性差,在砖坯成型时会导致坯体结构松散,难以成型,即便压制成型,成型后的坯体密实度也会较差,抗压强度较小。成型水分过高,混合料的流动速度快,坯体成型时易变形,同时在砖坯的干燥和烧制过程中,大量水分蒸发导致坯体内部产生大量孔隙,影响烧结砖的强度和耐久性。

金矿尾矿烧结砖性能随成型水分的变化规律见图6。从图6(a)中可以看出,当成型水分从21%增加至25%时,尾矿烧结砖的抗压强度随含水率的增加而增大,当成型水分为25%时,金矿尾矿烧结砖抗压强度达18.31 MPa。究其原因,由于成型水分低不利于金矿尾矿与黏土混合物的成型,随着成型水分增大,坯料颗粒间的相互结合作用得到了提升,混合物结构由松散变为紧密,从而增大尾矿烧结砖的抗压强度。当成型水分继续增加至27%时,烧结砖抗压强度急剧减小,降至11.94 MPa。这是由于此时的烧结砖试样出现变形及开裂,导致强度降低。由图6亦可知,烧结砖吸水率、烧失重和体积密度均随成型水分的增加而增大。这是由于在烧结过程中,坯体内部水分蒸发,成型水分越多,蒸发量越大,导致坯体内部孔隙越大,从而使烧结砖吸水率、烧失重及体积密度都逐渐增大[15]。为此,在金矿尾矿制备烧结砖的试验中,将成型水分确定为25%做进一步研究。

图6 成型水分对金矿尾矿烧结砖性能的影响Fig.6 Effect of forming water content on sintered bricks properties (a)compressive strength and water absorption;(b)loss on ignition and bulk density

3.3 烧结温度对金矿尾矿烧结砖性能的影响

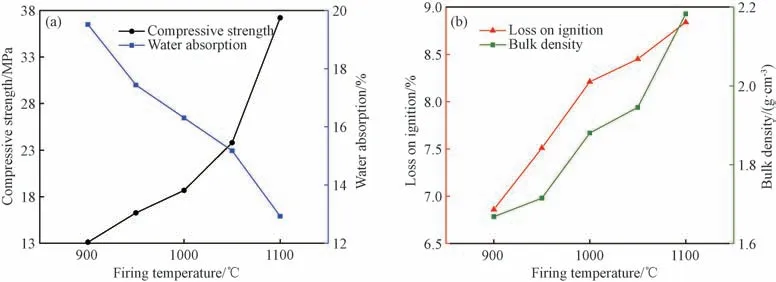

焙烧是决定制品质量的关键环节,其中烧结温度是焙烧过程的关键参数[14]。金矿尾矿烧结砖性能随烧结温度的变化规律如图7。由图7(a)可见,随烧结温度的提高,金矿尾矿烧结砖的抗压强度增加;当烧结温度达到1000 ℃和1050 ℃时,烧结砖抗压强度等级达到MU15和MU20;当烧结温度上升至1100 ℃时,试样抗压强度大幅增加,上升至37.21 MPa。金矿尾矿烧结砖的吸水率随烧结温度的增加而减小,从烧结温度为1050 ℃的19.52% 下降到1100 ℃时的12.93%。从图7(b)可以看出,烧失重和体积密度随烧结温度的增加而增大,当烧结温度为1100 ℃时,烧结砖试样体积密度超过2.00 g/cm3,烧结砖试样的颜色呈黑褐色,砖体出现明显过烧现象。

图7 烧结温度对金矿尾矿烧结砖性能的影响Fig.7 Effect of firing temperature on sintered bricks properties (a)compressive strength and water absorption;(b)loss on ignition and bulk density

对上述结果作出如下分析:在烧结过程中,金矿尾矿和黏土发生复杂的物理化学变化,烧结砖坯内部方解石等发生分解产生气体,会在砖体内部产生气孔。高温下,砖体内部产生新的矿物晶体和更多液相物质,液相物质在毛细管力和表面张力的作用下向四周孔隙流动,填补在坯体内部孔隙中,封闭部分表面气孔,使内部气孔变小或者变少,粘结颗粒相互烧结在一起形成网状结构,导致砖坯体积收缩,吸水率减少,抗压强度及体积密度增大。因此,在金矿尾矿制备烧结砖的试验中,选择烧结温度为1000 ℃做进一步研究。

3.4 烧结保温时间对金矿尾矿烧结砖性能的影响

烧结砖的质量不仅与坯体烧结温度的高低相关,还与烧结的保温时间有关[16]。保温时间是指砖胚在上述选定的1000℃焙烧的时间。在坯体烧制过程中,适当延长保温时间,不仅可以提高制品的强度,还能增强制品抗冻融的能力[8]。

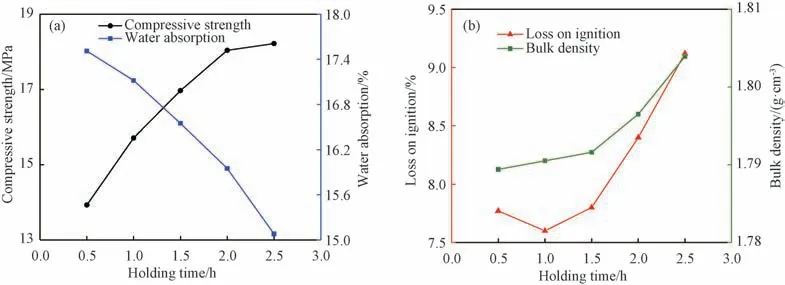

保温时间与金矿尾矿烧结砖各项性能的关系如图8所示。从图8(a)中可以看出,金矿尾矿烧结砖的抗压强度与保温时间呈正相关;当保温时间为0.5 h时,尾矿烧结砖抗压强度为13.93 MPa;当保温时间超过2 h,尾矿烧结砖的抗压强度增加幅度变缓;保温时间为2.5 h时,烧结砖抗压强度达18.22 MPa。随着保温时间的增加,金矿尾矿烧结砖吸水率不断减小,从17.51%降低至15.08%,但各保温时间下尾矿烧结砖吸水率均满足烧结砖的技术要求。从图8(b)中可见,金矿尾矿烧结砖的烧失重随着保温时间的增加呈现先减小后增大的变化规律,尾矿烧结砖试样最大烧失重为8.37%,小于15%,满足烧结砖的技术要求。金矿尾矿烧结砖的体积密度随着保温时间的增加而缓慢增加,但总的变化幅度不大,基本保持在1.8 g/cm3左右。

图8 烧结保温时间对金矿尾矿烧结砖性能的影响Fig.8 Effect of holding time on sintered bricks properties (a)compressive strength and water absorption;(b)loss on ignition and bulk density

砖坯在高温焙烧时,随保温时间增加,坯体中会有更多坯料熔融形成液相。液相的产生使得砖体内部的孔隙逐渐被填充,砖体孔隙率降低,密度增加,从而导致尾矿烧结砖吸水率降低,抗压强度和烧失重增大。因此,综合能耗考虑,金矿尾矿制备烧结砖的最佳保温时间宜选择为2 h。

通过上述一系列试验,获得了金矿尾矿烧结砖的最佳制备工艺,即金矿尾矿∶黏土(质量)配比为7∶3,成型水分25%,烧结温度1000 ℃,保温时间2 h。

4 金矿尾矿烧结砖烧结机理研究

4.1 金矿尾矿烧结中的差热分析

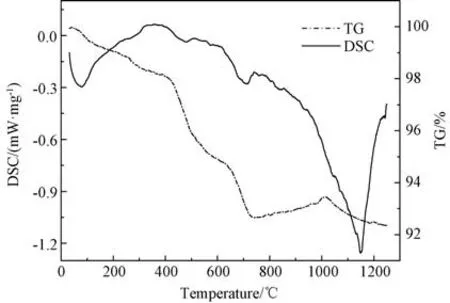

为了探索金矿尾矿和黏土在焙烧过程中发生的物理化学变化,在N2气氛下对该金矿尾矿与黏土混合料(金矿尾矿∶黏土的质量比为7∶3)进行差热分析,升温速率为10 K/min。从图9中可以看出,随着温度的升髙,金矿尾矿烧结砖坯的重量逐渐减少,但坯料总的失重率较小。当升温至422 ℃,金矿尾矿烧结砖坯的TG 曲线下降趋于平缓,坯料的重量损失为2.72%。升温至422~737 ℃区间时,坯料重量损失显著,重量损失约4.6%。温度升至737~1250℃区间时,TG 曲线先增大后缓慢减小。

图9 金矿尾矿烧结砖坯料的TG-DSC曲线Fig.9 TG-DSC curve of raw materials for gold mine tailings sintered brick

DSC曲线在80 ℃附近出现了吸热峰,这是因为坯料中残余的自由水和吸附水挥发所致。在479℃附近的吸热峰是由于坯料中结构水和结晶水排出以及一些晶体的分解所致。575 及842 ℃时出现的吸热峰是由于石英晶型发生转变所致[16]。710 ℃的吸热峰是由于金矿尾矿及黏土中的碳酸盐分解造成的。748 ℃时出现了较弱的放热峰,且此时TG 曲线变化不大,这是由于坯料内部矿物晶格破坏后形成的非晶态物质开始生成新的结晶态物质。在1149 ℃时DSC曲线的吸热峰可能是由于高温下坯料熔融出现大量液相引起的。因此,金矿尾矿烧结砖坯料在烧制过程中会有水分的排出和部分矿物的分解,整个烧制过程中气体的排放量较小。烧制过程中,不会因气体的瞬间产生及排放导致金矿尾矿烧结砖坯体发生开裂。

4.2 金矿尾矿烧结砖的物相变化

按上述确定的烧制工艺制备烧结砖,通过XRD测试烧结砖内部的物相结构,结果如图10所示。图中可见,金矿尾矿烧结砖中存在的主要矿物相为石英、钠长石、赤铁矿和钙长石,这些矿物为金矿尾矿烧结砖良好的物理性能和机械强度提供了可靠的保证[10]。将图10与图2对比分析可知,烧结后原来存在于金矿尾矿及黏土中的主要矿物透长石、蒙脱石、方解石和硫铁矿的衍射峰消失了,出现了赤铁矿和钙长石的衍射峰。钙长石在坯体中形成交织的网状结构,能够提高烧结砖的强度[16]。这说明在烧制过程中,透长石、硫铁矿、蒙脱石和方解石发生分解,形成了新矿物赤铁矿和钙长石。

图10 金矿尾矿烧结砖的XRD图谱Fig.10 XRD pattern of gold mine tailings sintered bricks

5 结 论

往金矿尾矿中添加适量的黏土,能有效地改善金矿尾矿用作制砖原料的品质,以满足利用金矿尾矿制备烧结砖的目的。

烧结砖的抗压强度、烧失重和体积密度随黏土掺量、烧结时间和保温时间的增加不断增大,吸水率随黏土掺量、烧结时间和保温时间的增加而逐渐减小。烧结砖的吸水率、烧失重和体积密度随成型水分的增加而逐渐增大。

经研究确定,金矿尾矿烧结砖的最佳烧制工艺参数为:金矿尾矿∶黏土(质量比)为7∶3,成型水分25%,烧结温度1000 ℃、保温时间2 h。

烧结砖烧制过程中,随着温度升高砖坯中的结合水、结构水及结晶水排出;砖坯部分矿物相重新形成新的结晶态物质。原料中的透长石、硫铁矿、蒙脱石和方解石在烧制过程中发生分解,形成了赤铁矿和钙长石。