长管拖车气瓶材料受火后性能及组织变化

2022-01-05金明哲王学敏

李 桐,金明哲,骆 辉,王学敏

(1.北京科技大学,北京 100083;2.中国特种设备检测研究院,北京 100029)

0 引言

长管拖车是一种移动式压力容器,主要用于盛装压缩天然气,为管道铺设不便地区和城市交通应用天然气提供储运保障,现在国内市场保有量14 000余台。长管拖车(如图1所示)主要由数只大容积钢质无缝气瓶通过管路连接组装而成,设计工作压力一般为20 MPa,容积约18~30 m3,主要用于盛装高压易燃易爆气体,因此,长管拖车在使用过程中的安全性尤为重要。据统计,每年都会发生数起长管拖车火灾事故,对于出现火灾事故的长管拖车气瓶,目前的检验检测手段单一且不能给出明确的评定结果。因此,针对火灾事故后受火的长管拖车气瓶安全状态的判定,需要一种有效的评价方法。

图1 长管拖车

目前,对于压力容器经历火灾后合于使用评价的研究,主要集中在固定式压力容器。丁发兴等[1]研究了Q235钢高温后的力学性能;多位学者[2-10]研究了锅炉、容器用钢受温度影响后的力学性能及组织变化规律。可见,对于锅炉、容器用钢经历高温后安全性的研究多集中在锅炉、容器常用材料,而对于移动式压力容器受火后安全性的研究,现有研究多集中在容器本体及安全附件在受火过程中的热响应规律。古晋斌等[11]使用FLUENT软件模拟计算了轮胎火灾环境下长管拖车气瓶的热响应过程;赵保頔等[12]研究了火灾环境下CNG长管拖车泄压装置的响应规律。对于长管拖车气瓶用材料在受火后安全性的研究鲜有报道。

本文针对长管拖车气瓶用材料4130X钢,进行不同热暴露温度、不同保温时间和不同冷却方式的热处理手段来模拟受火条件,对各模拟条件下的气瓶材料进行拉伸、冲击、硬度等力学性能测试,并观察对应状态下的金相微观组织,对关键热暴露温度状态进行精细化微观组织特征观察分析,研究微观组织在不同受火条件下的变化规律,为今后发生火灾事故长管拖车气瓶的检验与评价提供参考。

1 试验

1.1 试验材料

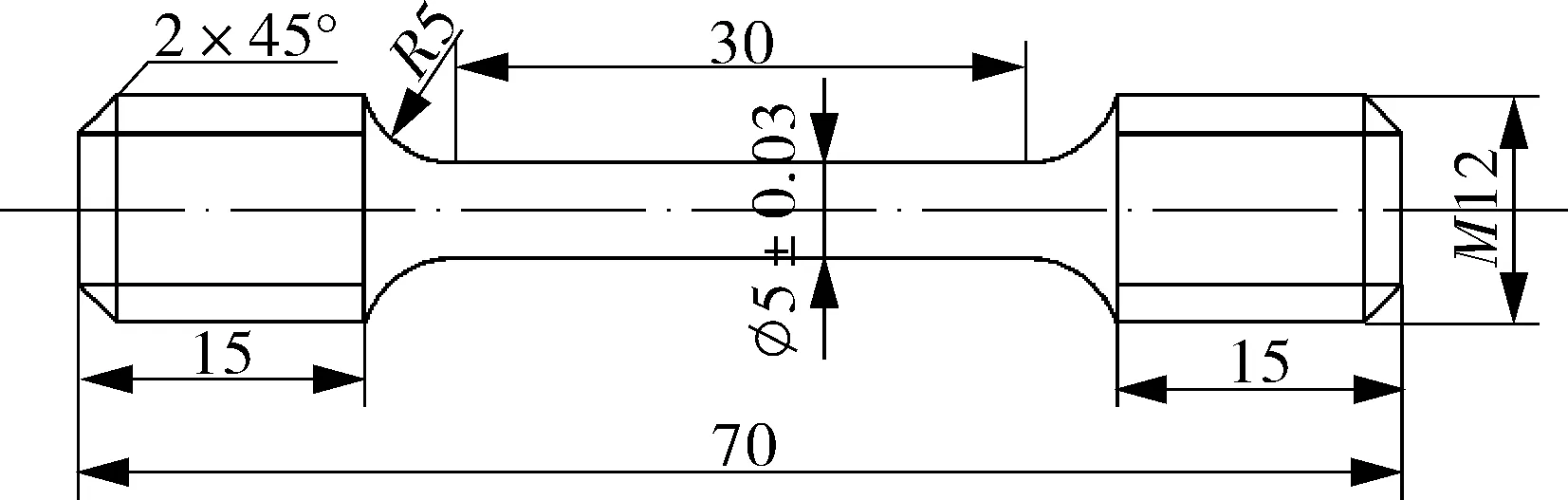

本试验材料取自长管拖车气瓶用钢材4130X,其化学成分如表1所示,材料原始热处理状态是由气瓶经过950 ℃淬火后、650 ℃高温回火得到的调质组织,微观组织为高温回火索氏体。

表1 4130X钢的化学成分

1.2 模拟不同热暴露条件下试样的制备

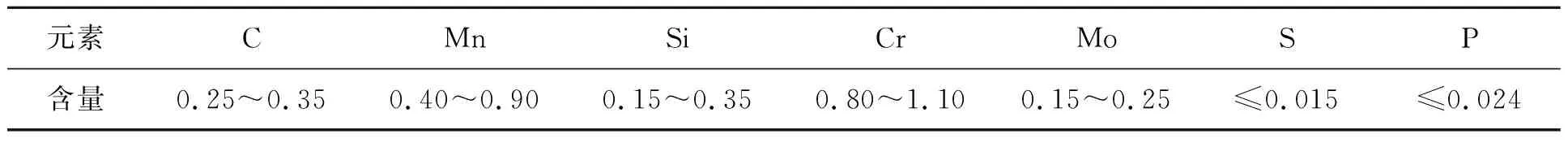

由于长管拖车气瓶在火灾事故中瓶壁温度所能达到的实际温度未知,因此模拟热暴露温度分别设置了550,650,700,730,750,770,800,850 ℃等温度。在各温度下的保温时间分别为30 min,1 h,2 h。又因长管拖车发生火灾通常会采取喷水冷却或者自然冷却两种方式处理,所以本研究选取了空冷和水冷两种冷却方式。根据4130X钢的化学成分,通过Thermal calc 软件计算得出材料奥氏体化转变温度在750 ℃附近,如图2所示。因此,模拟温度在750 ℃附近设置了730,750,770 ℃三个温度点,所有模拟热暴露温度进行空冷冷却方式,针对模拟热暴露温度为700,750,800,850 ℃试样增加水冷的冷却方式。

BCC-体心立方结构;FCC-面心立方结构。

试验采用高温箱式电阻炉进行热处理,样坯取自长管拖车气瓶,切割成170 mm×85 mm样坯,在室温下置于电阻炉内,然后升温至预定温度,保温预定时间,取出后,按照不同冷却方式冷却至室温。

1.3 力学性能试验

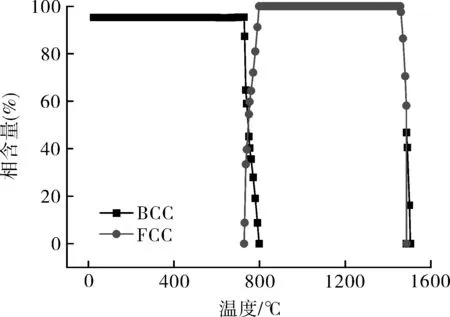

将不同热暴露温度下制备的试样进行拉伸试验,拉伸试验选用圆形棒状试样,形状和尺寸如图3所示,每个状态沿气瓶的环向和轴向各制备2根拉伸试样。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在万能材料试验机上进行拉伸试验,所有试样均使用引伸计。

图3 拉伸试样结构尺寸

将不同热暴露温度下制备试样进行冲击试验,冲击试样加工尺寸为10 mm×10 mm×55 mm,每个状态沿气瓶的纵向和横向各制备3根试样。根据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》,在摆锤式冲击试验机上进行冲击试验,试验温度为-40 ℃。根据GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》,进行布氏硬度测定。

1.4 微观组织观察

将各状态的试样经砂纸磨光、机械抛光后,用4%的硝酸酒精侵蚀后,根据GB/T 13298—2015《金属显微组织检验方法》,进行显微组织观察,记录金相照片;并对650~850 ℃等热暴露温度试样在扫描电镜下进行微观组织形貌观察;考虑到相变转变温度在750 ℃附近,因此对650~750 ℃等热暴露温度试样在透射电镜下进行观察。

2 试验结果及分析

2.1 经历不同热暴露温度后材料力学性能变化

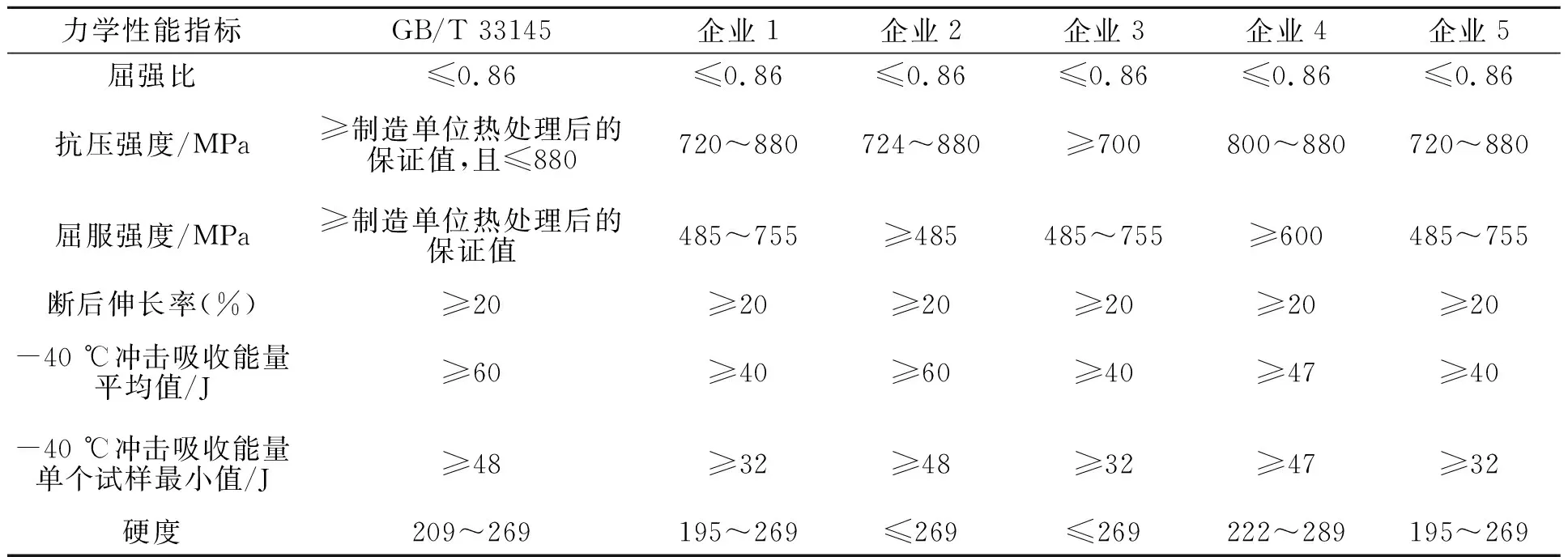

长管拖车气瓶的制造在国内主要有5家制造企业,对于长管拖车气瓶制造的力学性能指标有各企业的制造标准,与GB/T 33145—2016《大容积钢质无缝气瓶》中各项力学性能的指标对比如表2所示,表中企业名称以代号表示。

表2 大容积钢制无缝气瓶制造力学性能指标

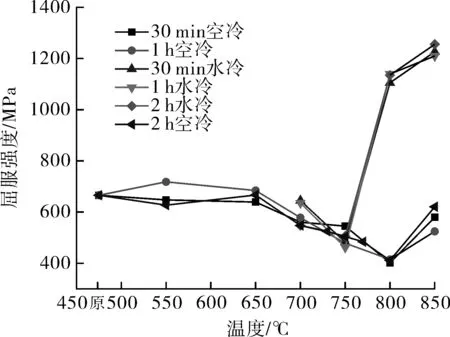

材料的屈服强度和抗拉强度随热暴露温度变化如图4所示。可以看出,采用空冷方式冷却时,屈服强度在热暴露温度低于650 ℃时,与原始状态相比无明显变化;从650~800 ℃时,屈服强度逐渐减低,在800 ℃时,屈服强度低至400 MPa附近,不符合GB/T 33145—2016《大容积钢质无缝气瓶》及企业制造标准要求,之后,屈服强度随着热暴露温度升高,屈服强度再次升高;抗拉强度在热暴露温度低于650 ℃时,与原始状态相比无明显变化,在700 ℃时,已经低于700 MPa,不符合GB/T 33145—2016及企业制造标准,800 ℃之后,随着热暴露温度升高再次升高。采用水冷方式冷却时,700 ℃屈服强度与空冷状态700 ℃时,屈服强度差别不大,750 ℃之后,随着热暴露温度的升高而升高;而抗拉强度自750 ℃起,已经超出标准要求。

(a)横向屈服强度

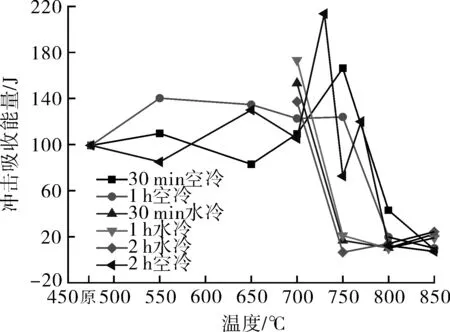

经历各热暴露温度后,气瓶材料-40 ℃冲击韧性变化见图5。可以看出,采用空冷方式冷却时,冲击韧性在热暴露温度低于770 ℃时,与原始状态相比无明显变化,超过800 ℃后,冲击韧性不符合标准要求。采用水冷方式冷却时,冲击韧性在热暴露温度低于700 ℃时,与原始状态相比无明显变化,高于770 ℃后,冲击韧性不符合标准要求。

(a)横向冲击韧性

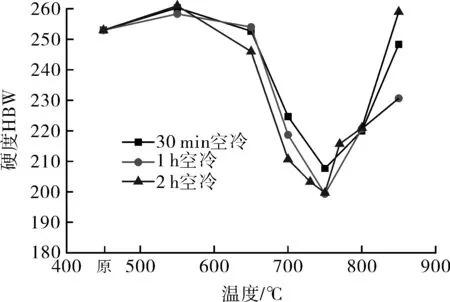

经历各热暴露温度状态后,气瓶材料硬度变化如图6所示。可以看出,采用空冷方式冷却时,材料的硬度在热暴露温度低于650 ℃时,与原始状态相比无明显变化,热暴露温度从650~750 ℃时硬度逐渐降低,之后,随着热暴露温度升高硬度再次升高。采用水冷方式冷却时,材料的硬度在热暴露温度低于750 ℃时,与原始状态相比无明显变化,热暴露温度高于770 ℃后,硬度值超出标准要求范围。

(a)空冷后

结果表明,空冷状态下,屈服强度在750~800 ℃时,不符合标准要求;抗拉强度在700~800 ℃时,不符合标准要求;冲击韧性在800~850 ℃时,不符合标准要求。 水冷状态下,屈服强度高于750 ℃不符合标准要求;抗拉强度高于700 ℃不符合标准要求;冲击韧性高于750 ℃不符合标准要求;硬度高于800 ℃不符合标准要求。

2.2 经历不同热暴露温度后材料微观组织变化

长管拖车气瓶材料4130X钢原始状态及各热暴露温度状态下金相组织变化如图7,8所示。长管拖车气瓶材料4130X钢原始热处理状态的金相微观组织主要为回火索氏体。

图7 原始状态的金相组织

图8 经历不同热暴露温度下,不同冷却方式后的金相组织

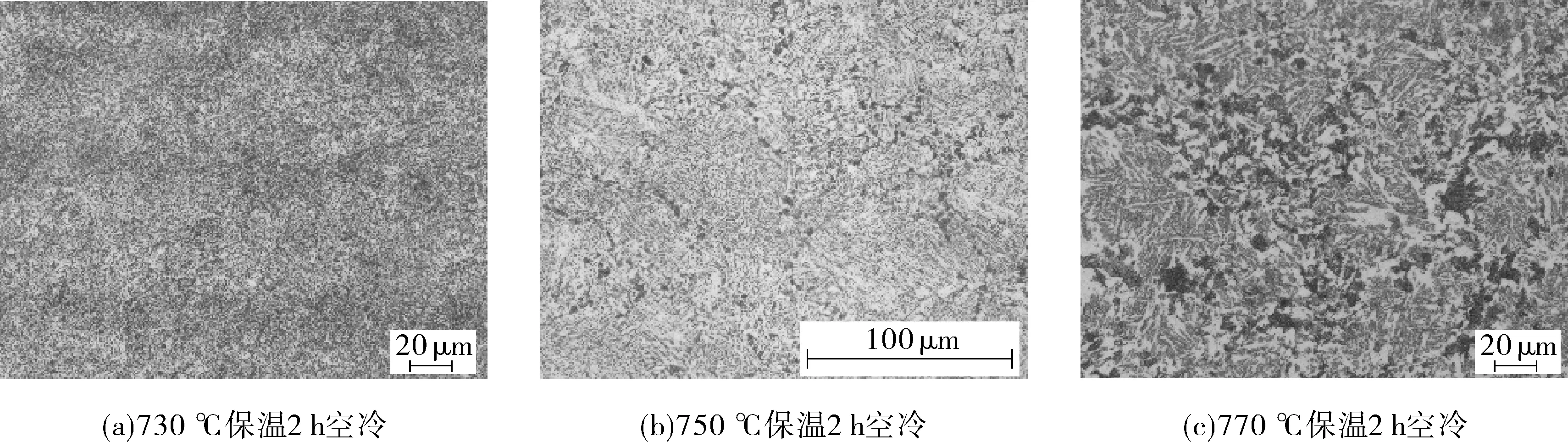

可以看出,在空冷状态下,热暴露温度在700 ℃以下的金相微观组织主要为回火索氏体,随热暴露温度升高至730 ℃过程中,白色条块状铁素体明显减少甚至消失,750 ℃开始出现岛链状珠光体组织,770 ℃时珠光体组织长大,伴随铁素体和贝氏体组织出现,800 ℃时铁素体组织成块状与珠光体交错分布并伴有贝氏体,850 ℃时出现珠光体和针片状魏氏组织。

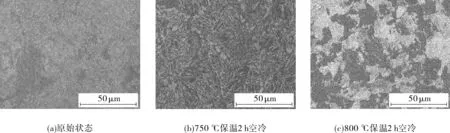

在水冷状态下,热暴露温度在700 ℃时的金相微观组织与原始组织对比,条块状铁素体明显减少甚至消失,与空冷状态700 ℃时组织类似,750 ℃有针状马氏体出现,800 ℃开始出现板条状马氏体,850 ℃状态下马氏体板条组织明显。

针对650~850 ℃等状态及原始状态进行SEM观察,组织变化如图9所示。可以看出,在空冷状态下,热暴露温度在650~700 ℃时,形貌与原始状态形貌类似;700 ℃时,组织形貌更加均匀;750 ℃时,形貌开始出现针片状组织;800 ℃时,出现成块状分布组织;850 ℃时,在块状组织中又出现少量片状组织。

在水冷状态下,热暴露温度在700 ℃时,形貌与空冷状态700 ℃时类似;750 ℃时,形貌有明显变化,出现马氏体;800,850 ℃时,均为马氏体组织。

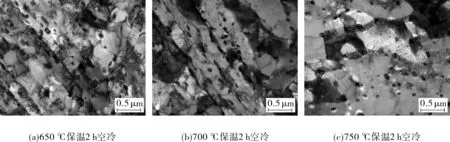

为进一步了解组织随热暴露温度升高所产生的变化,针对750 ℃以下的几个状态进行了TEM观察,如图10所示。可以看出,在空冷状态下,700 ℃时的组织内部位错数量和密度和650 ℃相比减少了,750 ℃时,片层状组织消失。在水冷状态下,在700 ℃时的组织与空冷状态组织类似;750 ℃时,出现明显的板条状马氏体组织。

图10 经历不同热暴露温度、不同冷却方式后的TEM观察

长管拖车气瓶材料原始组织状态为调质组织高温回火索氏体,组织中存在条块中铁素体和渗碳体,在低于730 ℃时,整体组织未发生相变,随着热暴露温度的升高,组织中条块状铁素体逐渐溶解至消失,从TEM中观察到位错密度随温度升高而减少。750 ℃时,从金相及SEM中观察到有相变发生,说明组织进入奥氏体化阶段。从750 ℃水冷状态TEM中观察到存在马氏体,验证了组织进入奥氏体化阶段的说法。

结合力学性能的结果来看,在空冷状态下,随着热暴露温度的升高,到达730 ℃时之前的回火索氏体组织中条块状铁素体逐渐变小,位错密度减小,导致屈服强度和抗拉强度的下降;750 ℃时,已经完全相变,开始出现岛链状珠光体组织,屈服强度和抗拉强度继续下降;800 ℃时,组织为珠光体和块状铁素体交错组织,并伴有少量贝氏体出现,此时屈服强度和抗拉强度最低,且冲击韧性明显下降;850 ℃时,出现针片状魏氏组织,屈服强度和抗拉强度有所提升,但冲击韧性持续降低。在水冷状态下;热暴露温度700 ℃时,各项力学性能与空冷对应状态相差不大;750 ℃以上时,由于马氏体的出现,抗拉强度和硬度也随之上升,但冲击韧性随之下降。

最终,本文通过研究模拟火灾条件下力学性能和微观组织的变化,建立了微观组织与力学性能的对应关系,在经历火灾事故后长管拖车气瓶不能进行破坏性试验的前提下,判断气瓶材料火灾后的力学性能是否符合相关标准,可依据现场金相组织对应力学性能,评价气瓶的安全性,给出检验判定依据,对长管拖车气瓶本体安全性能的判断和评价提供参考数据。

3 结论

(1)在热暴露温度高于700 ℃后,不论冷却方式是采用空冷还是水冷,长管拖车气瓶材料的力学性能均出现不满足GB/T 13445—2016及企业制造标准要求项。

(2)随着热暴露温度的升高,长管拖车气瓶材料原始组织中条块状铁素体及位错密度降低,判断是材料力学性能下降的主要原因。

(3)在对发生火灾事故的长管拖车检验评价时,可通过金相检验的结果与模拟火灾各状态金相显微组织图谱进行对比,结合对应力学性能,判断长管拖车气瓶性能是否满足相关标准要求,为火灾后长管拖车气瓶的检验与评价提供参考。