传动杆变形状态下CT14型断路器弹簧操动机构应力分布研究

2022-01-05苏君滨李汶航曹倩钟声梁盛乐吴坤和王扬泓豆龙江

苏君滨,李汶航,曹倩,钟声,梁盛乐,吴坤和,王扬泓,豆龙江

(1.海南电网有限责任公司,海南 海口 570100;2.南方电网调峰调频发电有限公司,广东 广州 510630;3.河北省电力机械装备健康维护与失效预防重点实验室(华北电力大学),河北 保定 071003)

高压断路器作为电力系统的关键设备,其性能是确保电力系统是否可靠的关键[1-3]。大量统计数据表明,在高压断路器故障中有43%~45%是由机械故障引起的[4]。机械设备中的某个运动元件发生疲劳损伤,将导致机构整体应力分布不合理,易造成威胁到断路器设备安全乃至电网运行稳定的严重故障;因此,有必要对机构中易损运动元件的运动特性和应力分布进行分析[5-13]。

文献[14]通过对高压断路器中的弹簧建立可靠度计算模型和强度退化模型,探究了弹簧的可靠度与其本身的尺寸、材料和外部载荷状态的关系,为高压断路器失效问题的分析提供思路。文献[15]通过对高压断路器分合闸运动状态与其电流的实时监测,得到断路器中弹簧的瞬时运动状态,再结合实时监测断路器分合闸中的弹簧性能和疲劳程度,解决了弹簧在运行状态下的测量难题。文献[16]通过有限元仿真软件建立弹-塑性动力模型,研究存在间隙的高压断路器弹簧机构在分合闸过程中的非线性动力特性,分析在瞬间冲击应力的作用下间隙的大小对机构产生变形和损坏的影响。文献[17]提出针对高压断路器的瞬态热路仿真模型,通过计算和分析得到断路器的动作时间会随着电流谐波含量的增长而减少的结论。文献[18]利用有限元仿真软件对直流真空断路器进行运动仿真分析,验证了机械联动开断操作在直流真空断路器中的可行性。文献[19]利用有限元仿真软件分别对2种永磁直流驱动电机的结构、基本特性和起动的动态过程进行仿真分析与改进,分析得出旋转电机的起动运行时间大于直线电机,旋转电机更易实现断路器智能化的结论。

传动杆变形故障是CT14操动机构的典型故障,该故障对其他关键零部件应力及形变的影响尚不清楚。本文对上述问题进行研究,利用Hy.perMesh软件构建CT14型断路器弹簧操动机构的有限元模型,在其传动杆已发生变形故障的条件下,分别分析包括凸轮、滚轮、传动系统在内的各机构敏感单元在分合闸运动时的应力分布和弹塑性变形情况。再结合实验对比真实数据,验证所建有限元模型与仿真分析情况的准确性。对比分析的结果对后续进行CT14型断路器弹簧操动机构的优化升级与日常维护工作具有指导意义。

1 CT14型弹簧操动机构有限元建模

1.1 实体模型描述

CT14型弹簧操动机构具有较好的机械性能,可重复使用多次,通常投产时间为10年。CT14型弹簧操动机构在35 kV SF6高压断路器中的应用较为广泛[20]。

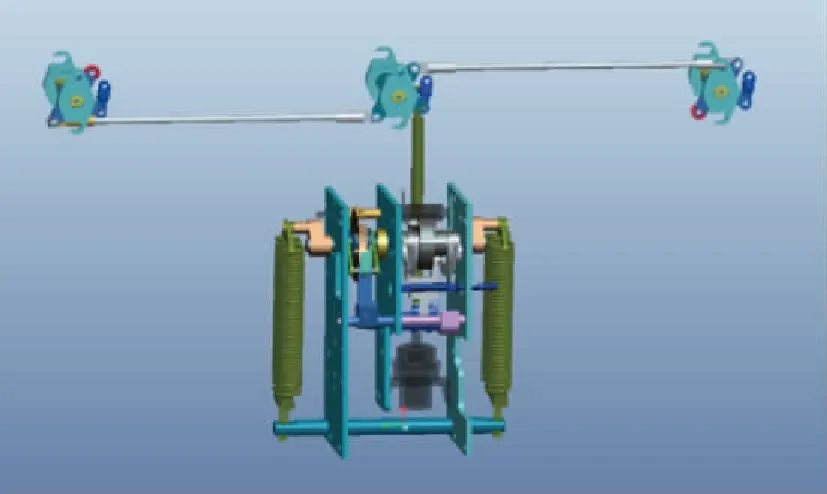

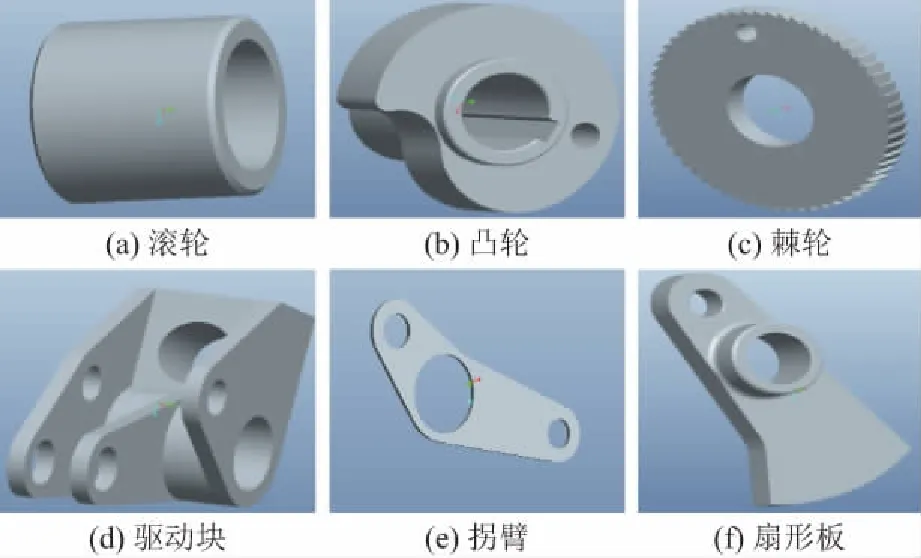

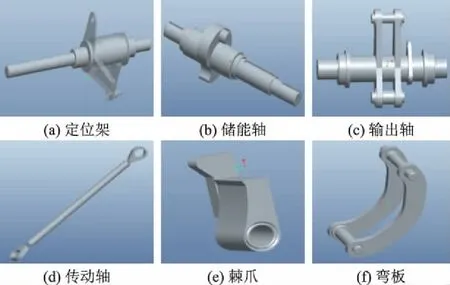

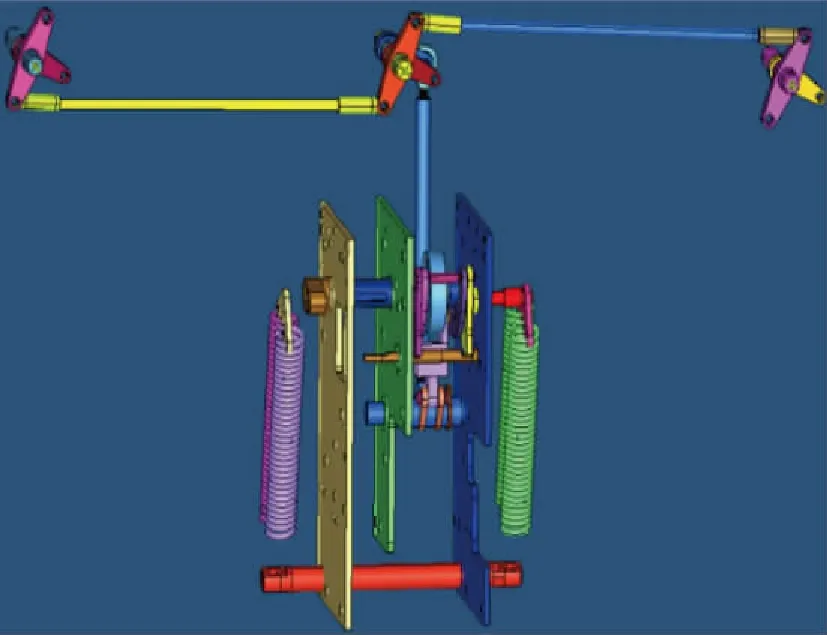

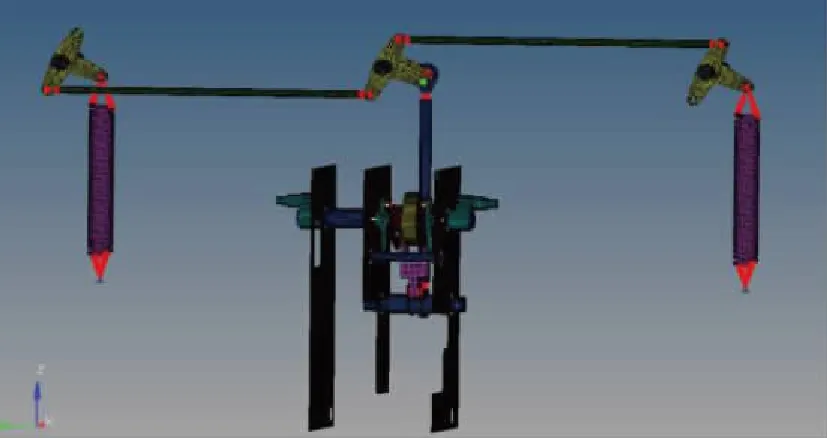

本文建立CT14型操动机构的三维模型,为突出本课题研究的重点内容,不再过多描述建模过程,而是直接展示出该高压断路器机构三维视图。如图1为CT14型操动机构的总体装配图,图2为关键零件展示,图3为关键部件的装配图展示。

图1 CT14操动机构的总体装配

图2 关键零件

图3 关键部件的装配

将已有的操动机构的三维实体模型导入有限元分析软件Hy.perMesh中,并对导入的模型进行几何清理、装配调整、合理简化等操作。最终导入Hy.perMesh的模型如图4所示。

图4 导入Hy.perMesh的模型

1.2 材料属性

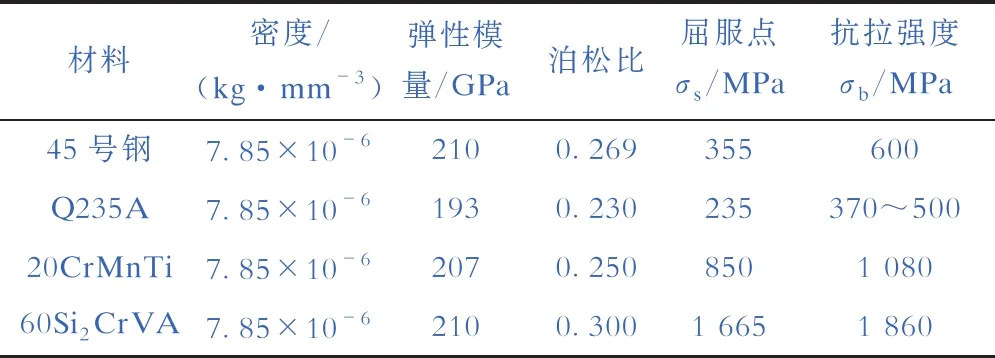

将Hy.perMesh的系统单位分别设置为mm、ms、kg、kN、GPa,CT14型断路器弹簧操动机构中主要金属材料的参数见表1。

表1 金属材料参数

1.3 网格划分

CT14断路器弹簧操动机构各个零部件网格划分方式如下:对连接方式是固定或是铰链的部分,需首先进行区分,然后分别通过一维的rigids单元和beam单元来进行网格划分;对于板壳类零件,采用二维的mixed quads和mixed trias单元进行网格划分,其中零件的接触表面应采用contactsurfs进行二维网格分析;对于一些实体单元和外形复杂的零件,采用三维的solid map进行网格划分。图5为进行网格划分后的CT14机构有限元模型。

图5 CT14弹簧操动机构有限元模型

1.4 设置约束、载荷和求解控制

对已构建好的操动机构有限元模型添加约束并设定适当摩擦系数:三层夹板视为固定状态,对其添加固定副约束;转动连接处添加转动副;连杆直线平动部分添加滑动副;凸轮-滚轮接触部分添加接触副。

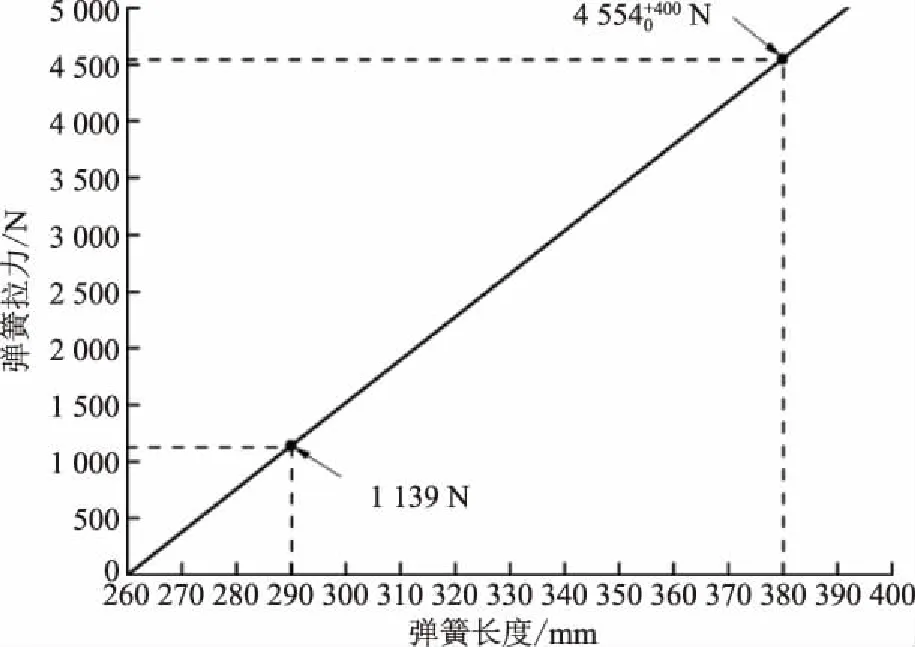

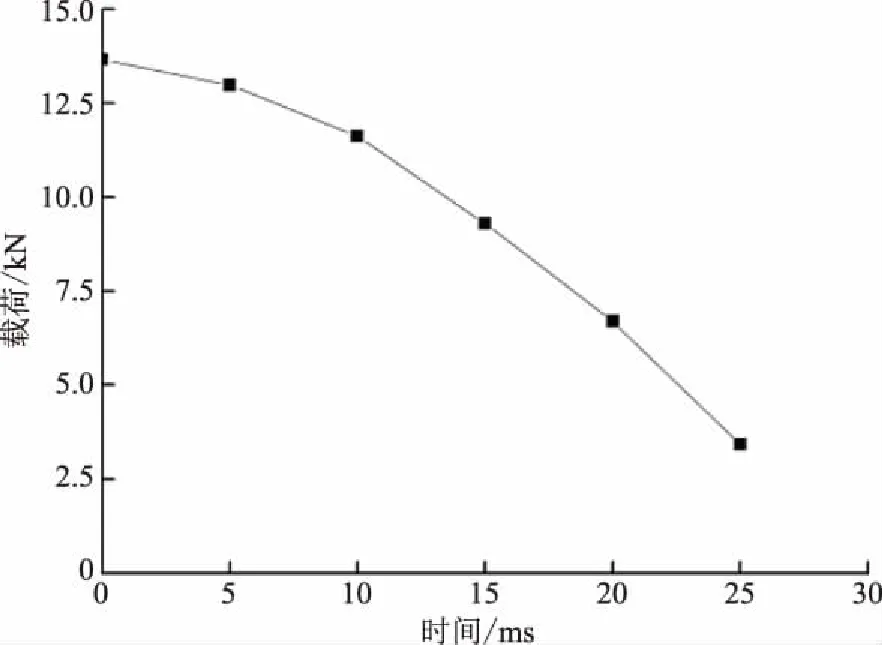

CT14型弹簧操动机构的合闸驱动力由4根大弹簧和4根内嵌的小弹簧组成的合闸弹簧提供。2根小弹簧可近似等效为1根大弹簧,即相当于该弹簧操动机构两侧各有3根大弹簧。图6所示为单根大弹簧的拉力-变形量曲线。操动机构弹簧储能后的伸长量为120 mm,拉力不低于4.554 kN,初始载荷设定为4.554 kN×3=13.662 kN,加载曲线如图7所示[21]。合闸运动过程中,操动机构的动、静触头之间会产生主要由洛伦兹力和霍尔姆力组成的相互作用力。本文仿真过程取该电动力的平稳阶段[5],电动力取值为FD=725 N。设置重力及其方向,重力加速度为9.81 m/s2。

图6 弹簧拉力

图7 加载曲线

临界时间步长Δt由LS-DYNA自动计算:

(1)

式中:Δt单位为ms;l为单元长度,单位为mm;c为材料特性系数;η为比例系数,式中η取缺省值0.9。

2 传动杆变形故障下关键零部件应力分布

传动杆在分合闸过程中起到传递运动的作用,一旦传动杆发生变形,必会影响运动的传递过程,进而影响弹簧操动机构关键零部件的应力特性。

通过已有的断路器Pro/E实体模型可知,传动杆的初始长度为400 mm。传动杆的变形形状有较多可能性,本文为了便于仿真,以传动杆长度缩减来模拟其变形故障。根据变电站运维人员检修操动机构数据,模拟传动杆在正常、变形8 mm、变形12 mm共3种状态下操动机构关键零部件的应力分布。在进行传动杆仿真分析前,先在Pro/E软件中对传动杆模型长度分别进行缩减8 mm、12 mm的变形处理,然后导入Hy.perMesh中进行网格划分等操作。

2.1 滚轮与凸轮的应力分析

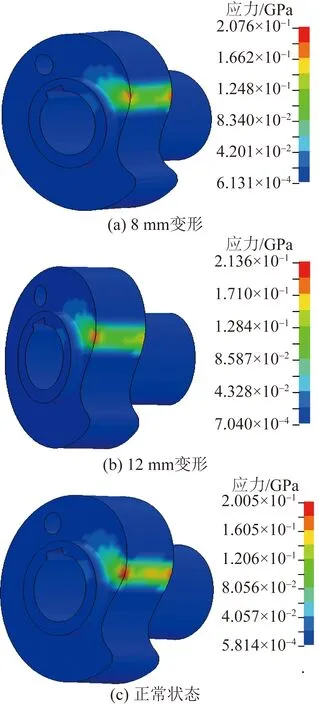

滚轮仿真结果如图8所示,凸轮仿真结果如图9所示,应力值大小见表2。

图8 滚轮应力分布

图9 凸轮应力分布

表2 凸轮与滚轮应力值

分析仿真结果可知,当传动杆变形时,滚轮的应力会出现相应的变化,但未超过其材料(20CrMnTi)的屈服极限(0.85 GPa)。当变形量为8 mm时,滚轮的最大应力值为0.475 3 GPa,相比正常状态下滚轮的最大应力值(0.582 4 GPa)减小了18.3%;当变形量为12 mm时,滚轮的最大应力值为0.470 3 GPa,相比正常状态下滚轮的最大应力值(0.582 4 GPa)减小了19.2%。随着传动杆变形量的增加,滚轮的应力值逐渐减小。

与正常状态时的滚轮相比,滚轮的应力随传动杆故障程度的加深逐渐恶化。应力增大加剧变形、磨损,使滚轮更加容易出现疲劳失效现象,影响操动机构的稳定输出。

对比传动杆正常时的凸轮应力与传动杆变形时的凸轮应力可知,当传动杆出现由小到大的变形故障时,弹簧操动机构中凸轮所受应力略有增加,但都满足低于其材料(45钢)的屈服极限(0.355 0 GPa)要求。当变形量为8mm时,凸轮的最大应力值为0.207 6 GPa,相比正常状态下最大应力值(0.200 5 GPa)增大了3.5%;当变形量为12 mm时,凸轮的最大应力值为0.213 6 GPa,相比正常状态下的最大应力值(0.200 5 GPa)增大了6.5%。由以上分析可知,当传动杆出现变形故障时,随着传动杆变形量增加,凸轮应力值峰值也增加,并且随着变形的增大,最大应力值的增率也明显上升。

通过比较可得出结论:传动杆在变形故障状态下,其滚轮的应力分布值均小于正常状态,凸轮的应力分布值均大于正常状态。

2.2 传动机构的应力分析

2.2.1 传动杆的应力分析

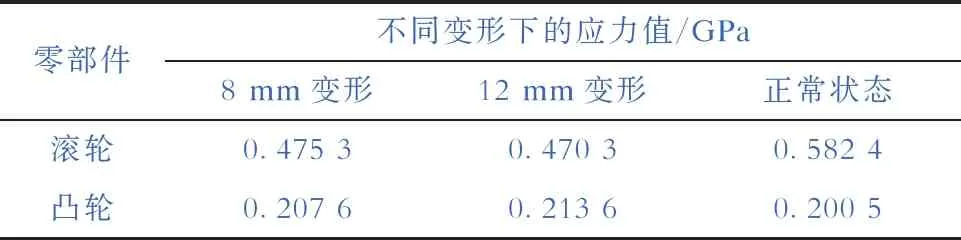

传动杆的应力分布如图10所示。传动杆变形易导致整个机构出现受力不均的现象,其中传动杆自身是受到影响最大的零部件之一。传动杆发生8 mm变形时,最大应力值为0.494 2 GPa,相比正常状态下传动杆的最大应力值(0.543 4 GPa)减小了9.0%;传动杆发生12 mm变形时,最大应力值为0.453 5 GPa,相比正常状态下传动杆的最大应力值(0.543 4 GPa)减小了16.5%,均未超过材料(45钢)的抗拉强度(0.6 GPa)。分析发现传动杆的应力分布主要集中在右侧,这导致杆本身出现受力不均和局部增大的现象,影响机构运动的正常实现,甚至可能危害机构运行安全。

图10 传动杆应力分布

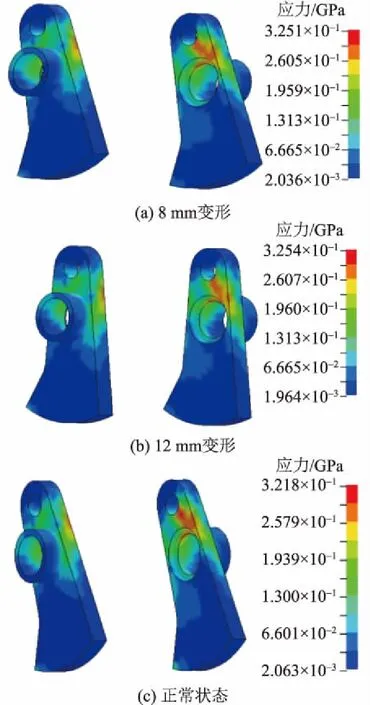

2.2.2 拐臂的应力分析

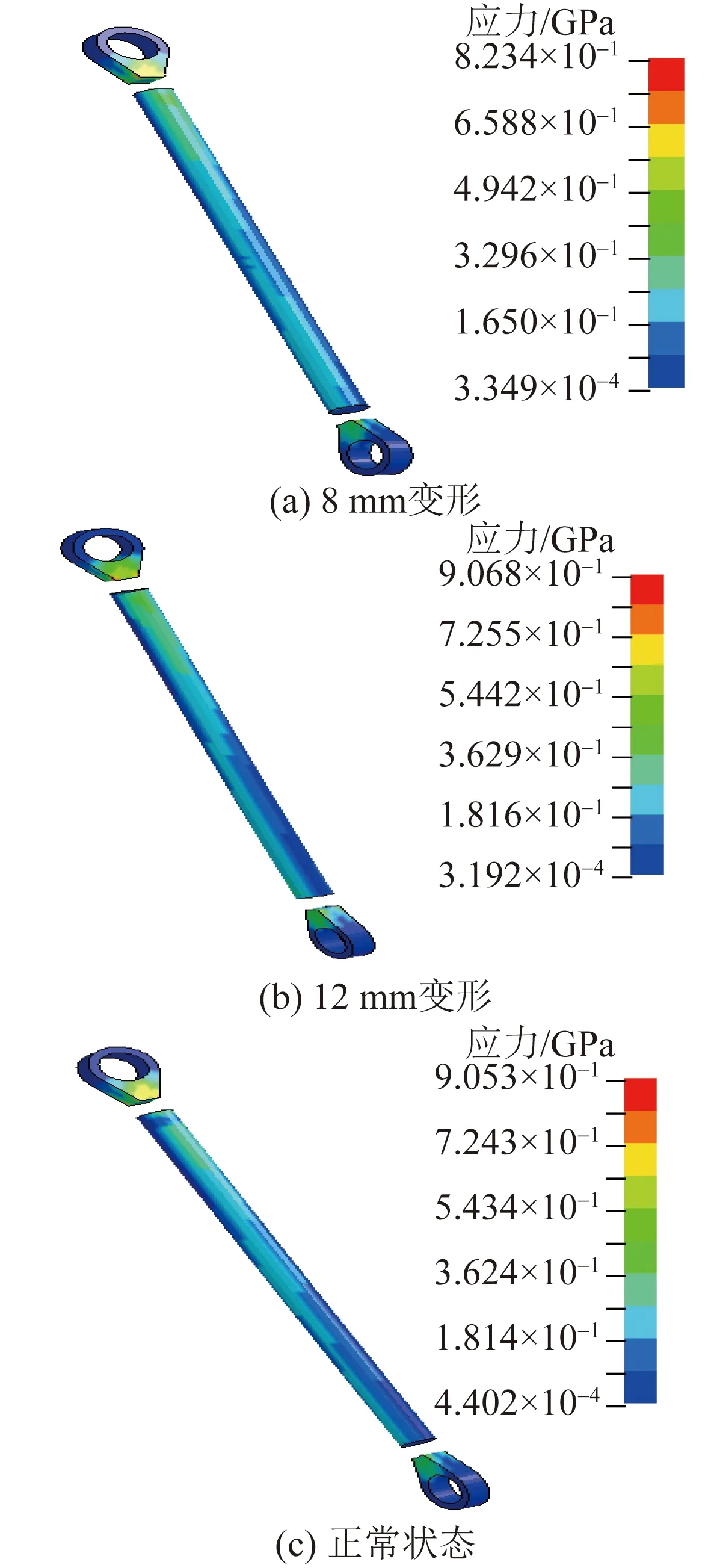

拐臂的应力分布如图11所示。可以得出结论:在符合材料(Q235A)抗拉强度小于0.5 GPa的条件下,传动杆发生变形故障后拐臂处的应力明显低于其在正常状态时的应力分布值。传动杆变形8 mm时,拐臂的最大应力值为0.250 5 GPa,仅比正常状态下的应力最大值(0.253 5 GPa)减少了1.2%,几乎保持不变;传动杆变形12 mm时,拐臂的最大应力值为0.217 2 GPa,比正常状态时的最大应力值(0.253 5 GPa)减少了14.3%,应力减小较为明显。由此可知,当传动杆产生变形时,拐臂所能承受的应力随着变形量的增大而逐渐减小,尤其在变形量大于8 mm之后,拐臂所能承受的最大应力迅速减小。

图11 拐臂应力分布

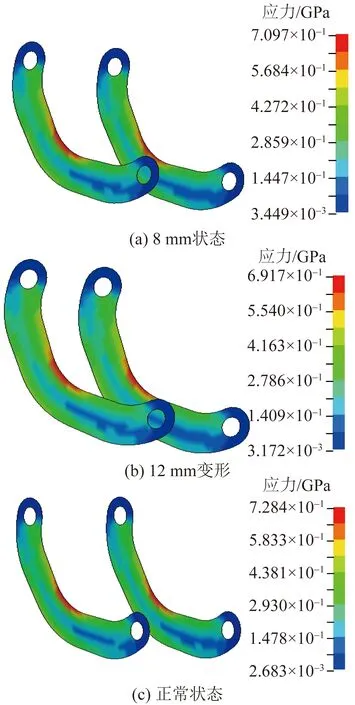

2.2.3 弯板和扇形板的应力分析

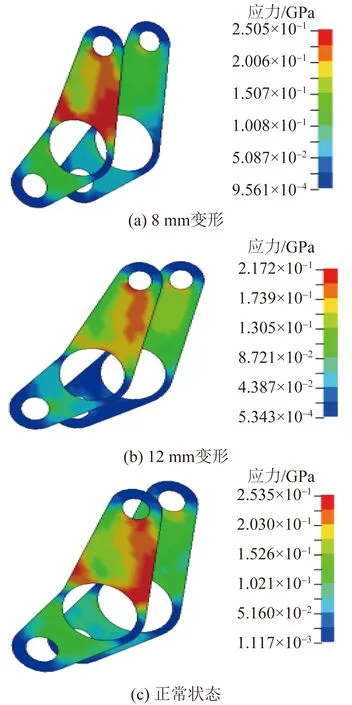

弯板的应力分布如图12所示,扇形板的应力分布如图13所示。经过分析比较可知,传动杆发生变形故障后,弯板和扇形板的应力值与正常状态下的应力值差别不大,且均满足强度要求。因此可以得出结论:传动杆变形的故障对弯板和扇形板的影响较小。

图12 弯板应力分布

图13 扇形板应力分布

2.2.4 小结

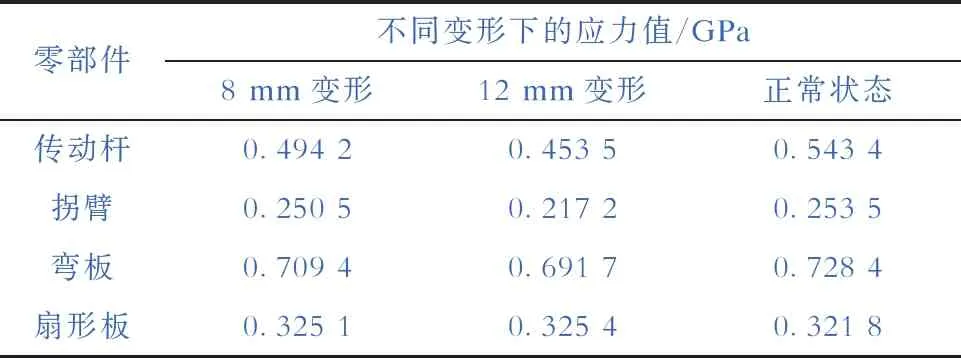

卡滞状态下,传动机构各个零部件在转动副处的应力值见表3。

表3 传动机构应力值

通过分析可以发现:机构中出现传动杆变形故障,使得整个机构大部分零部件的应力分布普遍降低。而且随着变形量的增加,零部件的应力持续减小,导致各个零部件之间不能实现有效的能量传递,合闸操作也就难以实现。

3 传动杆变形实验模拟

3.1 测点布置

将应变片粘贴在断路器操动机构的传动杆、拐臂、弯板、扇形板、凸轮以及滚轮这6个关键部位,作为测量点。

在进行粘贴应变片操作过程之前,首先要清除粘贴位置表面的油漆、氧化层等污渍;其次要用粗砂纸和细砂纸顺序打磨测点表面,排除凹坑、砂眼等异常,使其表面光滑;打磨完毕之后,用干净的棉纱蘸取少量易挥发性溶剂如丙酮溶液,对粘贴处进行多次擦洗,直至棉球上无污垢;待表面的清洗剂挥发后,将少量胶水均匀涂抹于粘贴位置,粘贴应变片,并用镊子调整其位置和角度;定位完成后,在应变片上方垫一层聚乙烯或者四氟乙烯薄膜,用手指轻轻挤压出多余的胶水和气泡,直到胶水开始固化。粘贴好应变片的操动机构如图14所示。

图14 应变片布置方式

粘贴好应变片后开始连线操作。首先需将采集仪的输入端连接应变片,再将无线AP(access point)安装上天线,并通过以太网线与电脑相连,最后将采集仪的天线安装至采集仪上,检查后启动采集仪。

3.2 故障实验

为了研究传动杆发生不同程度变形故障对CT14型断路器合闸操作的影响,本文对传动杆变形故障进行实验模拟。

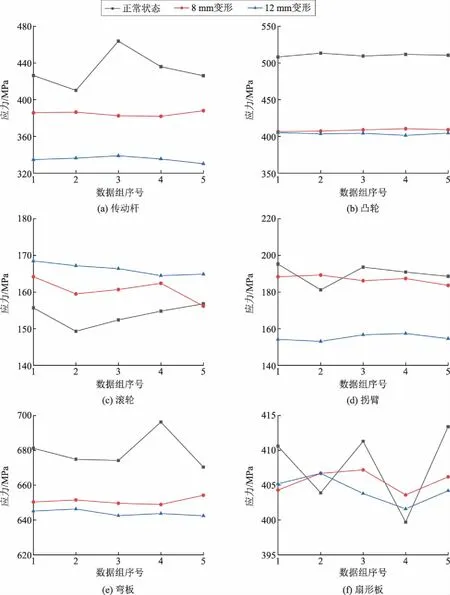

在实际实验操作中,通过调节传动杆长度来模拟其变形。在正常状态下和传动杆变形故障状态下的合闸过程中,多次采集机构零部件的应力数据,剔除不正常数据后,保留5组正常数据。表4为传动杆正常状态下的各测试点应力数据,表5为传动杆发生8 mm变形故障下的各测试点应力数据,表6为传动杆发生12 mm变形故障下的各测试点应力数据。

表4 正常状态下测试点应力数据

表5 8 mm变形故障状态下测试点应力数据

表6 12 mm变形故障状态下测试点应力数据

整理分析表4—6中的数据,得到各测试点的数据对比如图15所示。当传动杆发生故障变形时,传动杆和凸轮处的应力变化较为明显。其中传动杆在发生8 mm、12 mm变形时,传动杆和凸轮处的应力均有所降低。

图15 不同状态下各测试点应力数据

由于实验操作中是在机构装配完毕之后才粘贴应变片,所测数据忽略了零部件安装产生的初应力。在仿真过程中所得到的应力值是初应力和测试应力的总和,机构的应力值从0开始变化。为了降低初应力对误差分析的影响,采用故障状态下的应力值与正常状态下的应力值的差值变化来进行误差分析。

(2)

式中:Ea为应力变化率;F1为故障状态下的仿真应力;F2为正常状态下的仿真应力;S1为故障状态下的实验应力值均值;S2为正常状态下的实验应力值均值。

3.3 实验结果分析

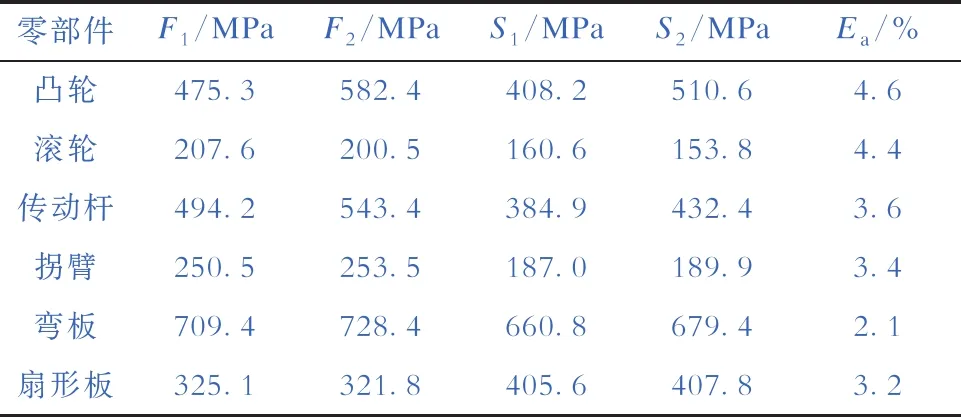

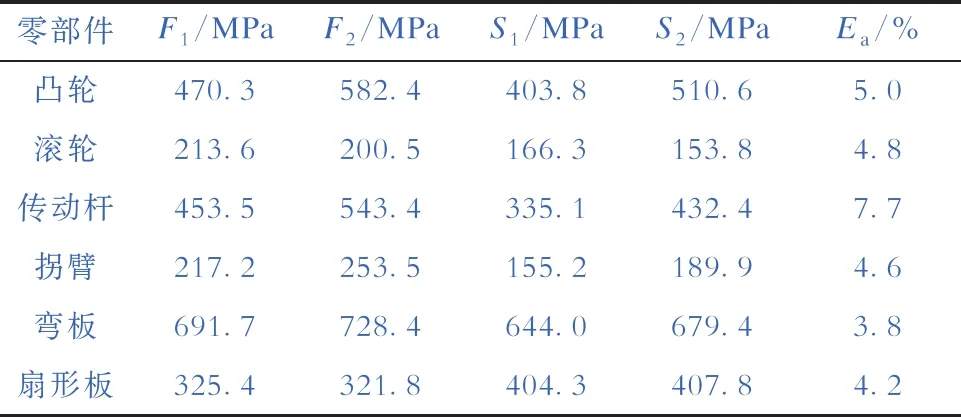

分别对传动杆处于8 mm和12 mm变形故障状态下的CT14型断路器进行多次应力采集,剔除异常数据后获得的实验数据与仿真数据对比结果见表7、表8。

表7 8 mm变形故障仿真与实验结果对比

表8 12 mm变形故障仿真与实验结果对比

从表7可以看出,与正常状态相比,在8 mm变形故障下,除了滚轮的应力值有所提高,其他零部件应力值均有显著下降的趋势。机构内大部分零部件的应力值降低,导致各个零部件间的能量传递效率降低,最终使得机构动力传递和动作灵敏度降低。

从表8可以看出,与正常状态相比,在12 mm变形故障下,除了滚轮的应力值有所提高,其他零部件应力值均有显著下降的趋势。与传动杆产生8 mm变形故障时的结果相比,传动杆在产生12 mm变形故障下,各零件应力的下降值均有所增大。同样地,与产生8 mm变形故障时的结论相似,传动杆在发生变形时各部件的应力降低,最终导致机构合闸操作故障。

将实验采集到的数据与应力仿真结果进行对比分析可知:除12 mm变形传动杆外,其他零部件的测量值与仿真值之间的误差均不大于5%,在正常范围内;传动杆的测量值与仿真值之间的误差为7.7%,超出正常范围。推断出现这种现象的原因可能是:在进行现场实验时,操作者无法准确定位最大应力值出现的具体位置,从而导致测量误差;应变片只能粘贴于零部件的表面,对实验结果产生一定影响。

为了使今后的实验及故障分析更加准确、严谨,建议适当增加测试点和实验次数。

3 结论

本文利用Hy.perMesh构建了CT14型断路器弹簧操动机构的有限元模型,并对传动杆变形故障进行了仿真模拟,研究在传动杆不同故障程度下,操动机构各关键零部件的应力分布变化情况,并通过实验验证了模拟仿真的准确性。通过本文研究得出以下结论:

a)相对于正常状态,滚轮的应力随传动杆故障程度的加深逐渐恶化,带来变形磨损加剧,容易出现疲劳失效,影响操动机构的稳定输出。当高压断路器操动机构出现传动杆变形故障后,凸轮、传动杆、拐臂、弯板和扇形板的应力分布随故障程度的加深而减小,导致机构动力传递效率降低和动作灵敏度降低。

b)实际运行维护时,应定期检查传动杆、滚轮的运行状况。当出现滚轮磨损时,除改善润滑外,还应考虑传动杆变形带来的连锁反应,以便快速有效地排查出弹簧操动机构故障原因。