Cu-10%Fe合金凝固组织的调控技术分析

2022-01-05陈庆平

吴 建 ,陈庆平,杨 群

(1. 芜湖职业技术学院,安徽 芜湖 241000;2. 芜湖同力安全环保技术有限公司,安徽 芜湖 241000)

Cu-Fe合金因其优异的综合性能和极佳的性价比优势,已经被广泛应用到电子、电气和交通等行业.对于低Fe含量Cu-Fe合金,最典型的牌号是C19400,其Fe含量在2.1%~2.6%、导电率≥50%IACS、H04态下室温的抗拉强度达到450 MPa,适用于要求加工性能良好,且强度和导电率高的场合(如断路器元件、接线端子等)[1-2].尤其是近年随着集成电路向高性能化、微型化的发展,C19400合金被广泛应用到集成电路引线框架材料[3].对于高Fe含量的Cu-Fe合金,其潜在方向是制备铜基原位形变复合材料.这类材料Fe含量通常在10%~20%之间,合金铸态下的第二相Fe树枝晶在随后的拉拔变形过程中原位形变生成第二相Fe纤维组织,进而起到了纤维强化的作用,在保证一定导电率的基础上抗拉强度最高可达到1 GPa以上,可大幅度提升电子和电气相关材料的综合性能,甚至可以应用到高铁的接触网导线领域[4-6].

但是,目前高Fe含量的Cu-Fe合金尚没有成熟的产品应用和标准牌号,制约其应用的最关键因素在于该成分范围的Cu-Fe合金的凝固组织极难控制. 这是因为Cu-Fe合金属于特殊包晶体系的亚稳难混溶合金(Metastable Immiscible Alloy),其相图的液相线比较平坦,在液相线下存在一个很宽的亚稳难混溶区.如Cu-Fe合金在重力铸造的条件下进入该区域会明显发生液-液分离现象,在形成严重的偏析的同时,第二相Fe元素无法生长成树枝晶组织,取而代之的是以球团状的富Fe相形式分布于Cu基体中,该组织在随后拉拔变形中无法有限转变成Fe纤维[7-8].也有研究采用粉末冶金工艺制备高Fe含量Cu-Fe合金的报道,但是该工艺过程复杂,对原料粉末纯度的要求较高,还会在制备过程中引入空隙增加含氧量,限制了它的工业应用前景.

本研究以Cu-10%Fe为研究对象,采用实验和仿真计算相结合的研究手段,系统讨论了不同铸模条件下Cu-Fe合金凝固组织的变化规律,此外引入了电磁搅拌技术,考察了合金熔体在强制流动条件下凝固组织的变化规律.

1 实验方法

制备Cu-10%Fe合金的原料为无氧纯铜和工业纯铁,需打磨掉原料表面的氧化皮,并酸洗烘干.合金采用非真空下的中频感应线圈熔炼,为防止氧化对熔池表面进行惰性气体保护.通过理论计算相图可知,Cu-10%Fe合金的液相线温度约为1 286 ℃,浇注过热度为50 ℃.熔炼后采用2种铸模进行大气浇注,分别为石墨模和水冷铜模,2者都配有石墨冒口,浇注前需要铸模和冒口进行烘烤去除水气.石墨模最大浇注尺寸为φ50×125 mm、厚度为10 mm,水冷铜模的最大浇注尺寸与石墨模相同,冷却水的流量约为300 ml/s.

为了研究合金熔融金属流动对Cu-Fe合金凝固过程的影响,在石墨铸模条件下采用旋转电磁搅拌器使熔池产生旋转运动,搅拌参数为100 A,5 Hz.为避免损坏搅拌器,首先在搅拌器外面完成浇注并启动电磁搅拌器升磁至预设参数,然后迅速将石墨铸模转移至搅拌器中心位置进行电磁搅拌.

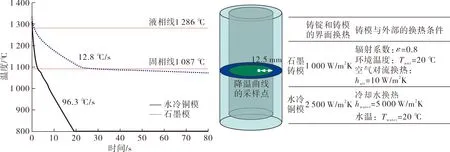

由于样品较小、冷速较快,采用热电偶直接测温会影响到铸锭的凝固过程,因此采用Procast软件模拟对凝固过程进行模拟,进而计算出两种铸模状态下的冷却速度,Cu-10% Fe和铸模的材料热物性参数由软件中集成的材料数据模块进行计算,具体的计算结果和边界条件见图1.由图可知,降温曲线的采样点位于铸锭中间横截面、距表面12.5 mm处,石墨铸模条件下的冷却速度为12.8 ℃/s,水冷模的冷却速度为96.3 ℃/s.

采用标准金相制备方法对试样进行研磨、抛光,以120 ml H2O+20 ml HCl +5 g FeCl3混合溶液腐蚀,利用光学显微镜观察铸锭的显微组织.

图1 Cu-10wt.%Fe合金在不同铸模下冷却速度的计算

2 结果与讨论

2.1 石墨模冷却条件下的凝固组织

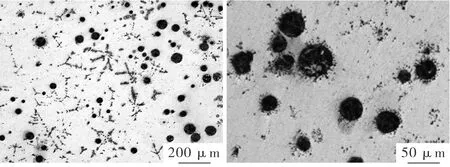

图2为Cu-10%Fe合金在石墨铸模中凝固得到的铸态组织.由图可知,在石墨模、冷速约12.8 ℃/s的条件下,第二相Fe主要以2种组织形态分布在Cu基体中,分别为一次枝晶臂较为发达的Fe树枝晶相和球状富Fe相.球状Fe相的尺寸明显大于枝晶相组织,直径从10 ~60 μm不等,同时该相在Cu基体的分布也不均匀,有局部聚集的趋势.

由如图3所示的Cu-Fe相图可知:凝固过程中出现球状富Fe相是因为在相图的液相线下方存在亚稳难混溶区,当合金以较慢的冷速冷却时会进入该区间,并发生液液分离现象,即合金的液相分离出富Fe相(Fe-rich)和富Cu相(Cu-rich),随后两相会各自继续凝固过程,其中富Fe相因其较高的熔点优先形核凝固,进而形成球状富Fe相.此外,在石墨模冷却条件下同时还存在Fe枝晶相,是因为合金在进入亚稳难混溶区前,按照平衡相图首先会析出γ-Fe相并生长成树枝晶,γ-Fe相的析出会导致熔体局部的成分过冷,进而会促进熔体的局部进入亚稳难混溶区并发生液液分离现象,因此铸锭中会同时存在两种类型的Fe第二相.球状富Fe相的局部聚集,是由于初生球状富Fe相受到重力引起的Stokes迁移和界面能差异引起的Marangoni迁移所控制的液滴运动所导致的.

图2 石墨铸模条件下Cu-10wt.%Fe合金的凝固组织

图3 Cu-Fe二元合金相图

2.2 水冷铜模冷却条件下的凝固组织

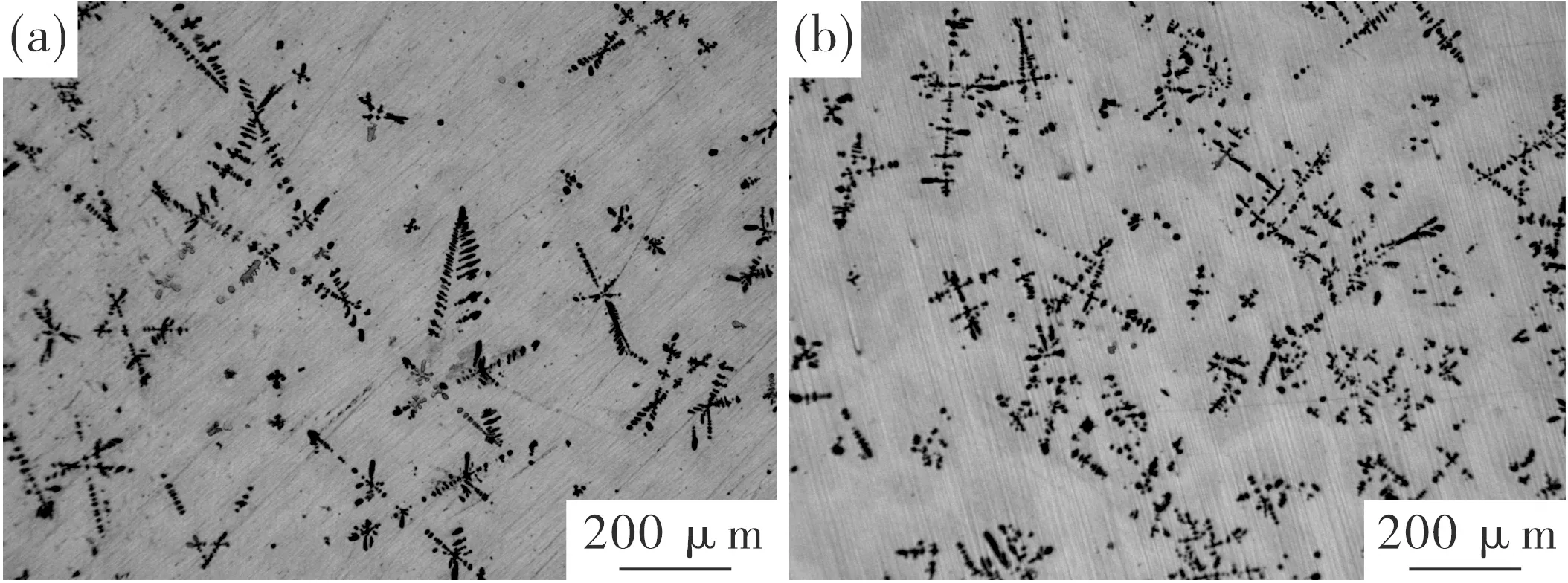

图4为水冷铜模条件下Cu-10%Fe合金的凝固组织.由图可知,该条件获得的凝固组织均为单一的Fe树枝晶结构,未在样品中观察到球状富Fe相.此外,Fe树枝晶相的形貌也存在差异,图4(a)为铸锭内部温度曲线采样点位置的显微组织、呈发达的树枝晶性质,而图4(b)为铸锭靠近水冷模壁位置的显微组织、呈不发达的胞状晶结构.

图4 水冷铜模条件下Cu-10%Fe合金的凝固组织

首先,出现胞状Fe树枝晶是因为接近铜模避免位置的冷却速度极快,限制了γ-Fe析出相的进一步生长,而铸锭内部的冷速稍慢,因此在得到较为发达的树枝晶组织、胞状晶比例下降.其次,在96.3 ℃/s的快速冷却条件下没有观察到石墨的模慢冷速下条件下出现的球状富Fe相.这是因为根据经典凝固形核理论,在极大的冷速和过冷度条件下会显著增加初生Fe枝晶的单位体积形核率,从而发生常规的液相向固相的转变,并抑制了液液分离反应.

2.3 电磁搅拌对凝固组织的影响

图5为在100 A、5 Hz电磁搅拌的条件下,Cu-10%Fe在石墨模中冷却后的显微组织. 与图2所示的无电磁搅拌条件下的显微组织近似,第二相Fe的形貌有球状富Fe相和树枝晶相.对于球状富Fe相,其在数量占比和尺寸上存在着较大的变化,其占比从Fe相的60%降到约30%,直径尺寸分布范围从10~60 μm降到了5~40 μm,这说明液液分离相变受到了抑制,Fe枝晶相变得更加破碎,大部分呈不发达的胞状枝晶组织.

图5 石墨铸模和电磁搅拌条件下Cu-10%Fe合金的凝固组织

电磁搅拌主要从2个方面对凝固组织产生影响,分别是力的效应和热的效应[9].首先,电磁搅拌所激发的金属熔体剧烈运动会对凝固前沿树枝晶施加较大剪切力,进而折断和破碎树枝晶,最终形成不发达的胞状树枝晶组织.此外,热效应是因为在旋转磁场激发的熔体旋转运动起到了“削峰填谷”的作用,即在降低芯部等局部高温区温度的同时,又提高了凝固前沿的温度.电磁搅拌的热效应可以有效降低凝固前沿的过热度,局部较低的过冷度条件下Cu-Fe合金熔体将无法进入亚稳液态难混溶区,无法发生液液分离,而是发生平衡的液固转变,因此电磁搅拌在一定程度上抑制了液液分离反应.

球状富Fe相的尺寸与Ostwald熟化过程有关,即大颗粒的表面溶质溶解度比小颗粒的溶解度小,浓度差导致溶质元素从小颗粒向大颗粒方向扩散,最终导致大颗粒长大、小颗粒溶解的变化规律.在电磁搅拌激发的合金熔体旋转运动作用下,第二相元素的传质过程由扩散控制变为对流控制、并处于快速混合状态.因此,不同尺寸初生球状富Fe相的凝固前沿的溶质浓度差变小,进而抑制了Ostwald熟化过程,凝固后的球状富Fe相尺寸也更小.

3 结论

1) Cu-10%Fe合金在石墨模铸造条件下,冷却速度约为12.8 ℃/s,合金在凝固过程中进入亚稳难混溶区发生液-液分离反应,生成球状富Fe相组织,局部因过冷度较低会生成Fe枝晶组织.

2) Cu-10%Fe合金在水冷铜模造条件下,冷却速度约为96.3 ℃/s,合金在极大的过冷度条件下会显著增加初生Fe相的单位体积形核率,生成发达的Fe枝晶组织,并有效抑制了液-液分离反应.

3) 在石墨模和100 A,5 Hz的电磁搅拌铸造条件下, Fe枝晶呈破碎的、不发达的胞状晶,球状富Fe相的占比和尺寸都有所降低.该研究表明电磁搅拌在破碎Fe相树枝晶的同时,既可以通过降低局部的过热度抑制液-液分离反应,还可以通过均质运作有效抑制球状富Fe相的生长.

4) 通过以上研究表明,必须通过快速冷却的凝固控制手段才能够制备出具有发达Fe树枝晶的高质量Cu-Fe合金.