非均布热管换热器的流动及其传热性能

2022-01-05胡恒蝶马成章胡旭东

钱 淼, 胡恒蝶, 向 忠, 马成章, 胡旭东

(1. 浙江理工大学 机械与自动控制学院, 浙江 杭州 310018;2. 浙江省先进制造技术重点实验室, 浙江 杭州 310018)

我国作为印染大国,印染布的产量以及出口量均居于全球前列,然而,目前我国印染行业仍存在能耗高,排放大等不足,印染装备在工作过程中产生大量的能量浪费。例如,印染关键设备热定形机在工作过程中排放大量的高温废气(约170 ℃),带走了占总能量60%的热量[1],因此,为提高能源利用率,研究废气余热回收换热器是非常有必要的[2]。

余热回收换热器是一种流体传热设备[3],主要包括有管式换热器[4-6]、板式换热器[7-9]和热管换热器[10]等类别。其中,热管换热器具有导热性强、等温性好、温度可控等特征,在热回收领域有着广泛的应用前景[11-12]。为增强热管换热器的综合换热性能,国内外学者开展了大量的理论与实验研究,分析了工质、热量输入分布、结构对换热器传热性能的影响规律[13-15]。除热管传热特性的研究,换热器内热管阵列结构及排布的优化也是目前热管换热器性能研究的重要方面:Khan等[16]分析了密集型、大间距管束的传热效率;Razzaghi等[17]通过数值计算对变管距椭圆管束的传热性能展开分析研究;Lee等[18 ]研究发现热管非均布排列可提高换热器内部的流动和传热性能;赵兰萍等[19-21]分别从管间距、管束排布以及管排数等方面对热管换热器换热效率的影响进行分析计算;Refaey等[22]研究了纵节距比、横节距比和管型对交错排布的热管换热和流动特性的影响。

相关研究发现,水滴形结构可提高热管换势器对流换热性能,降低流动阻力[23]。为此,本文设计了一种非均布水滴形热管换热器结构,通过数值仿真与传统圆形、均布水滴形结构热管换热器的流动和传热特性进行对比分析。

1 数学建模

1.1 几何模型

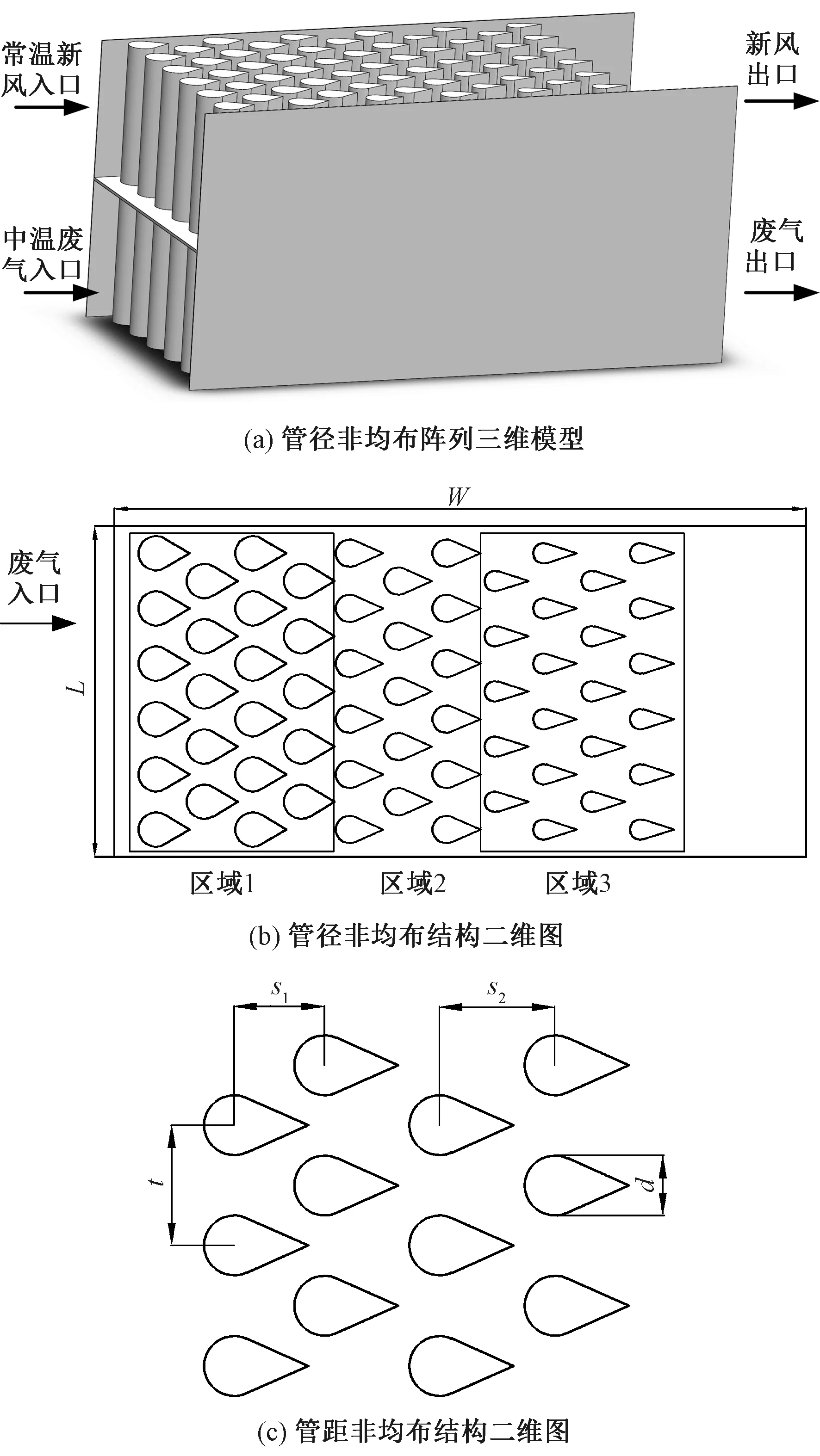

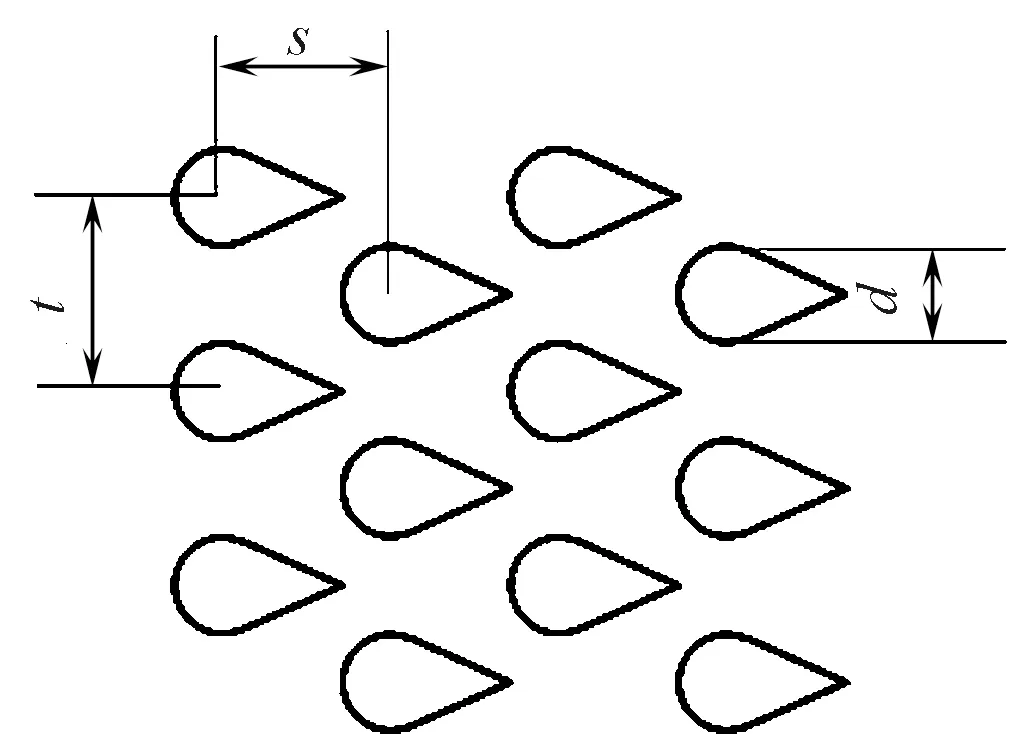

非均布水滴形热管换热器结构三维模型如图1(a)所示。换热器内分为热、冷2个通道,上层冷通道中流动的是常温新风,下层热通道中流动的是中温废气。为研究热管换热器的流动和传热特性,分析其相对于传统换热器的传热特点,本文选取下层热流通道作为研究对象,并通过简化建立了一个二维的非均布水滴形热管阵列计算模型,如图1(b)所示。该热管阵列通道长L、宽W分别为480和1 000 mm,有11排11列热管。本文主要针对管距非均布和管径非均布的热管换热器进行研究,其中管径非均布热管阵列的热管管径随流体流动方向逐渐减小,分3个区域排布;管距非均布热管阵列的纵向间距不变,横向间距随流体流动方向增大,以密区横向距离s1和疏区横向距离s2组合排布,如图1(c)所示。

图1 非均布水滴形热管阵列结构Fig.1 Structure of non-uniform drop-shaped heat-pipe heat array. (a) Three-dimensional model of non-uniform pipe diameter array; (b) Two-dimensional model of non-uniform pipe diameter structure; (c) Two-dimensional model of non-uniform distribution of tube spacing structure

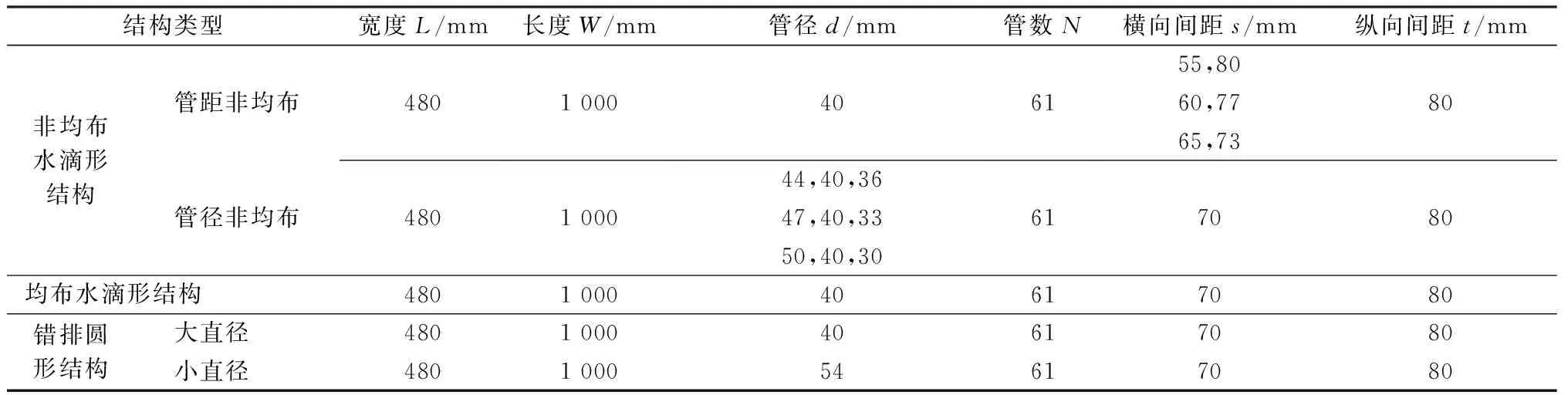

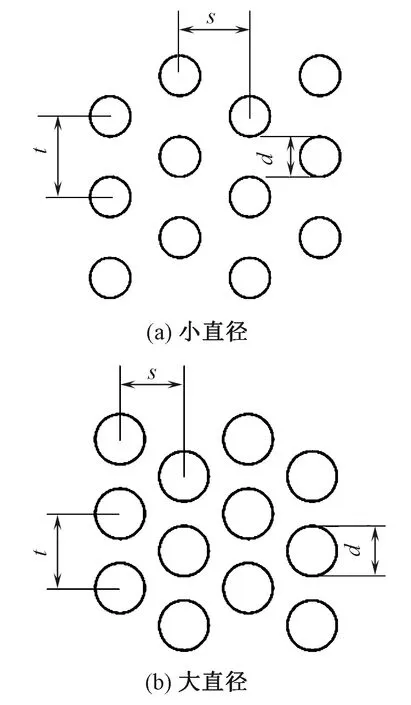

为进行对比,本文通过数值模拟方法研究错排圆形热管阵列及均布水滴形热管阵列的流动和传热特性,其阵列结构局部图用二维方式表示,如图2、3所示。图1(c)、图2以及图3的矩形通道结构与热管数量都与图1(b)一致。图2(a)与图1(c)和图3的迎风面积一致,但传热面积不同;图2(b)和图3与图1(b)总传热面积一致;图1(c)与图3管距排布方式不同;图1(b)与图3管径排布方式不同。上述各阵列结构的尺寸参数详见表1。

表1 热管阵列结构参数Tab.1 Structural parameters of heat-pipe array

图2 错排圆形热管阵列局部图Fig.2 Local view of staggered circular heat-pipe array. (a) Small diameter; (b) Large diameter

图3 均布水滴形热管阵列局部二维图Fig.3 Local two-dimensional model of uniform drop-shaped heat-pipe array

1.2 数学模型与计算方法

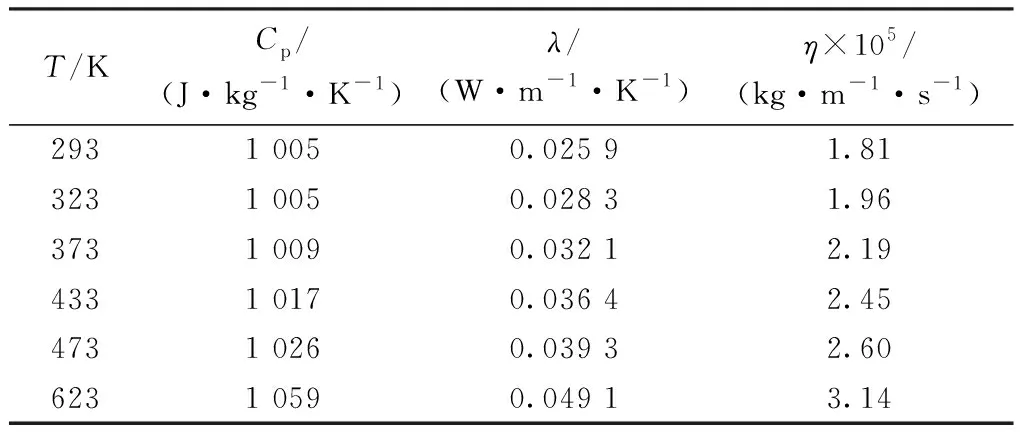

本文借助ANSYS Fluent 18.0软件对热管换热器进行研究。基于雷诺数计算,换热器内部流场假设为不可压缩湍流,湍流模型选择标准k-ε方程模型,对流换热过程满足连续性方程、动量守恒方程以及能量守恒方程[24]。控制方程的离散都使用二阶迎风差分格式,压力以及速度的耦合选择SIMPLE算法。对收敛标准设置的要求为能量离散方程残差值小于10-7,其他方程残差小于10-3。计算过程中空气密度、黏度等相关参数随温度变化取值不同,如表2所示。

表2 数值模拟用空气参数Tab.2 Thermodynamic parameters of air for simulation

1.3 边界条件

本文主要研究不同结构对流体流动传热的影响规律,因此,对气体入口温度进行简化处理,设置为300 K。计算域入口设为速度入口,空气速度为1.5~5.5 m/s, 出口设为压力出口。根据对流传热特征,温度对气体流动以及对流换热系数的影响相对较小,所以将热管阵列壁面温度设为恒温(500 K),通道内壁设置为绝热条件。

1.4 计算方法与网格独立性

网格数量以及质量对模拟结果有着较为直接的影响,为此,首先需对模型网格的无关性展开分析验证。本文分别模拟了网格数量为9.6×105、1.04×106、1.12×106的非均布水滴形热管阵列结构内的流场,得到了网格数对非均布热管阵列出口温度、压力的影响规律,结果发现网格数为9.6×105及1.12×106条件下计算得到的非均布热管阵列出口温度和压力偏差较小,二者误差均小于3%,这表明数值模拟的合理性,确保网格质量及疏密程度并不会对该模型的计算结果产生影响。综合考虑计算时间与精度后,选取网格数为1.04×106进行文中热管阵列结构内部流动以及换热性能的数值模拟。

1.5 流动和传热特性评价指标

为表征流体流动状态,本文采用无量纲参数雷诺数Re,其定义式为

Re=ρuD/μ

式中:ρ为空气密度,kg/m3;u为最小流通截面风速,m/s;μ为空气黏度,Pa·s;D为热管当量直径,m。

为表征流体对流换热性能,本文采用无量纲参数努塞尔数Nu,其定义式为

Nu=hD/λ

式中:h为传热系数,W/(m2·K);λ为导热系数,W/(m·K)。其中h计算公式为

h=Q/Δt

式中:Q为热流密度,J/(m2·s);Δt为气体平均温度,K。

f=2ΔPD/Lρu2

式中:L为通道长度,m;ΔP为空气进出口流动阻力,Pa。

由于提高换热器性能的最终目的是要节能降耗,所以本文采用相同功耗下的换热效果作为评价优化前后换热器换热性能的指标,综合换热指标θ计算公式为

2 结果与讨论

2.1 模型验证

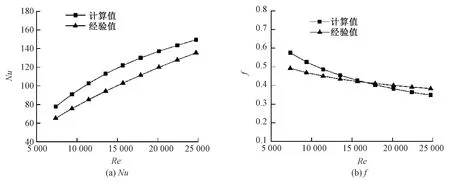

传统错排圆形热管阵列内部的流体流动和传热过程与流体横掠圆管管束一致,因此,为验证本文数值模拟的可行性,首先将错排大直径圆形热管阵列流动传热的数值模拟结果与流体横掠圆管管束时努塞尔数和阻力系数的经验公式进行对比[25]。图4示出基于数值计算得到的f和Nu随Re的变化规律与实际经验公式的对比分析图。可知,在相同的Re时,数值模拟所得到的f或者Nu和实际经验公式的值之间差异均较小,Nu的最大误差不高于17%,f的最大误差不高于15%,这说明文中数值计算结果具有一定的可靠性。

图4 Nu与f的数值模拟与经验公式计算对比图Fig.4 Comparison of Nu and f by numerical simulation and empirical formulas

2.2 流场分析

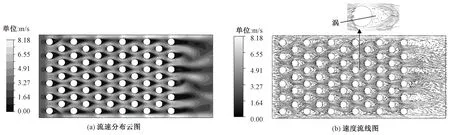

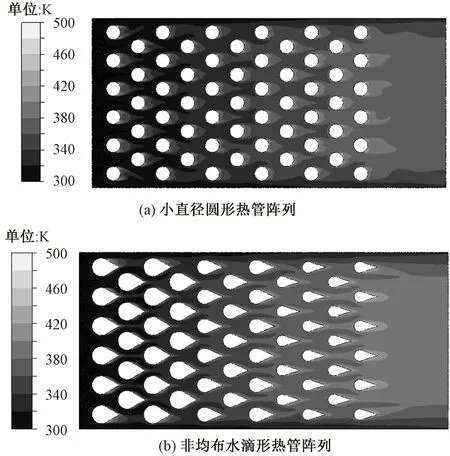

为研究各热管阵列的传热性能,基于数值模拟得到了当入口速度为 2.5 m/s时部分模型的流速云图、温度云图及速度流线图,如图5~7所示。由图5(a)可知,小直径圆形热管阵列换热器内流速差别较大,在热管迎风面流速较大,而在背风面流速基本为零,这就降低了传热的效率。由图5(b) 可知,在热管背风面基本不存在流线,并有涡出现,导致压降增大,这和圆柱扰流的特性[26]相一致。通过将热管背面流速基本为0的部分设计为水滴形结构后(见图6),热管阵列结构内流速均匀性有效提高,不存在流速基本为0的区域,且无涡出现,从而降低了热管阵列内的流动阻力。由图7所示热管阵列结构温度云图可知,非均布水滴形热管阵列出口温度明显高于小直径圆形热管阵列,表明该结构换热效果更好。

图5 小直径圆形热管阵列结构流场图Fig.5 Flow field diagram of small diameter circular heat-pipe array structure. (a) Cloud diagram of velocity distribution; (b) Velocity flow diagram

图6 管径非均布水滴形热管阵列速度流线图Fig.6 Velocity flow diagram of droplet-shapedheat-pipe array with non-uniform pipe diameter

图7 热管阵列结构温度云图Fig.7 Temperature cloud of heat-pipe array structure. (a) Small diameter circular heat-pipe array; (b) Non-uniform distributed drop-shaped heat-pipe array

2.3 热管阵列流动和传热特性

2.3.1 不同热管阵列结构的特性比较

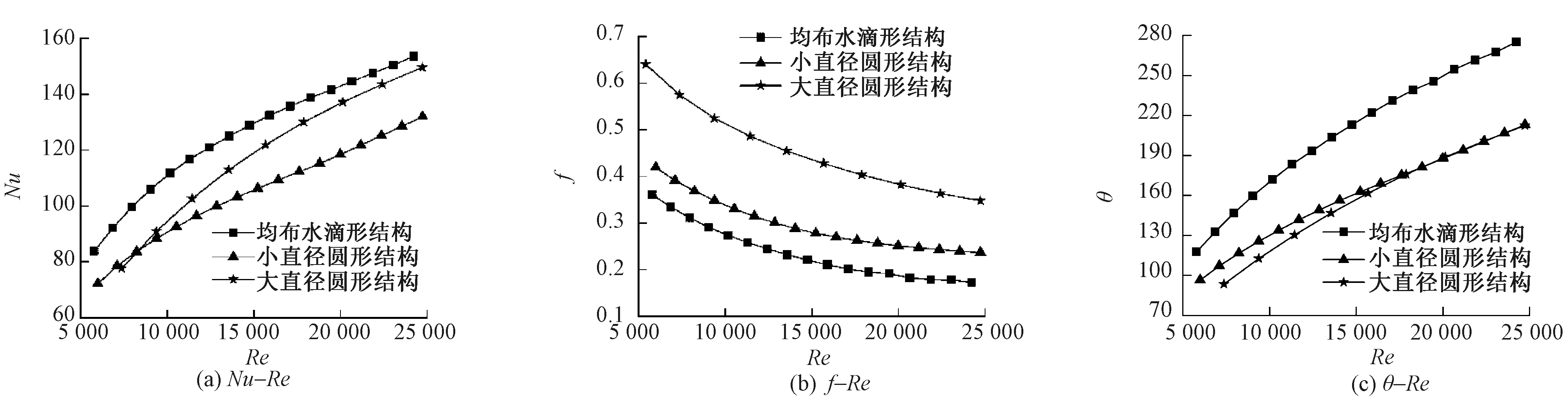

本文首先通过数值计算得到水滴形和圆形热管阵列的传热及阻力特性,并进行对比分析,如图8所示。可知,Nu随Re的增加而增加。相较于小直径热管阵列结构,大直径热管阵列结构的Nu较大,二者Nu之间的最大差值可达到13.3%,原因在于随着热管当量直径D的变大,其有效传热面积也相应增加,则Nu增加;均布水滴形热管阵列结构的Nu相较于圆形热管阵列明显更大,相比于当量直径相同的小直径圆形热管阵列结构,Nu最大可增加16.38%;而相比于换热面积相同的大直径圆形热管阵列结构,Nu最少仍可增加 5.3%。这是因为水滴形结构改善了空气扰流特性,在背风面热管与流体接触更加充分,传热边界层较薄,从而增加了传热效率。

图8 不同热管阵列结构换热特性图Fig.8 Heat transfer characteristic diagram of different heat-pipe array structures

由图8(b)可知,f随Re的增加而逐渐变小。其中大直径圆形热管阵列直径较大,空气流动压降大,相较于小直径圆形热管阵列,f增加了53.95%;圆形热管阵列结构背风面涡的存在,导致其压降较大;水滴形热管阵列结构有效地避免了涡的产生,流线分布较好,压降损失少,f值较小。所以相比于小直径和大直径圆形阵列结构,均布水滴形阵列结构的f明显较小,在Re为15 700时f分别降低了23.5%和50.7%,表明水滴形热管阵列有着相对较好的流动阻力特性。

为兼顾传热和阻力特性,本文通过计算综合换热指标θ值以分析验证各阵列结构的综合换热性能。由图8(c)可知,随着Re的增大θ逐渐增大。在同一Re下,均布水滴形结构的θ明显大于其他2个结构,增加了36.58%。大直径圆形结构虽然传热面积增大使其具有良好的传热特性,但同时其阻力也明显增大,致使大直径圆形结构综合传热特性较差。综上所述,水滴形热管阵列结构有着更好的传热性能和阻力特性,其综合传热效果更佳。

2.3.2 管距非均布热管阵列

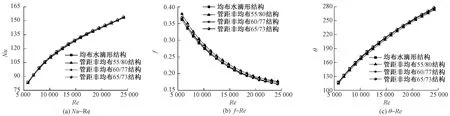

本文采用数值计算得到不同管距分布的非均布水滴形热管阵列模型的换热和阻力特性(见表1)。由于均布水滴形结构已有效改善流场,因此,只较少地改变横向间距,而不改变总传热面积的情况下,热管阵列内部局部传热效率会因管距变化而产生振荡,但总传热特性无较大差异(见图9)。这表明通过热管管距非均布排布的方法来改善热管换热器的传热和阻力特性作用不大。

图9 不同管距非均布水滴形热管的换热特性图Fig.9 Heat transfer characteristics of non-uniform drop-shaped heat-pipe with different tube spacing

2.3.3 管径非均布热管阵列

本文采用数值计算得到不同管径分布的非均布水滴形热管阵列结构的换热和阻力特性,结果如图10所示。可知,随着Re的增大,非均布水滴形热管阵列结构的Nu与均布水滴形热管阵列结构的差值愈来愈大,主要原因在于速度较低时,相对的黏性力影响大,扰流影响不大,同时涡的产生对换热性能影响也很小。随着速度的增加,流场内部扰流影响增大,非均布水滴形热管阵列结构所产生的Nu差距随之增大。由于入口段局部对流换热系数较大,在入口段设置大管径可更好地进行对流换热,提高热管阵列的综合换热性能,从而增加Nu。所以由图10(a)可知,管径非均布排布的50/40/30、47/40/33及44/40/36结构(见表1)相较于均布水滴形阵列结构,Nu最大可增大6.2%、4.2%、1.7%,表明水滴形热管管径的非均布排布可有效增加热管换热器的传热特性。

图10(b)所示的阻力特性图中,不同管径非均布热管阵列的f随着管径差异的增大而逐渐增大。管径非均布50/40/30、47/40/33和44/40/36结构分别相较于水滴形均布结构f值增大19.1%、8.5%、3.3%。主要原因在于入口段的局部对流换热系数较大,当总换热面积不变时,采用管径非均布阵列结构,在入口段设置大管径使得空气流动压降增大,因此阻力系数增大。

由图10(c)不同管径非均布热管阵列结构的综合传热特性图可见,非均布水滴形热管阵列结构的θ与均布水滴形热管阵列结构并无较大差别,表明非均布设计可在保证综合换热指标基本不变的情况下,提高水滴形热管阵列的传热特性。

3 结 论

为提高热管阵列换热器的性能,本文通过使用ANSYS Fluent软件对传统错排热管阵列结构、均布水滴形热管阵列结构、管距以及管径非均布水滴形热管阵列结构展开数值模拟,获得了各模型的努塞尔数(Nu)、阻力系数(f)、综合换热指标(θ)随雷诺数(Re)的变化规律图,并通过比较分析得到如下主要结论。

1)随着Re的增大,不同热管阵列模型的Nu提高,f减小。大直径圆形热管阵列结构相较于小直径圆形热管阵列结构,Nu增加了13.3%,f增加了53.95%。

2)相较于传统小直径和大直径圆形阵列结构,均布水滴形阵列结构的Nu分别增大了16.38%和5.3%,f分别降低了23.5%和50.7%,θ均可增加36.58%。表明水滴形阵列结构有着相对更好的传热和阻力特性,其综合换热性能相对更佳。

3)管距的非均布排布对热管换热器的传热和阻力特性影响不大。管径非均布排布时,随着水滴形热管管径差的逐步增大,Nu也随之增加。相较于均布水滴形热管阵列结构,管径非均布热管阵列的传热性能较佳。