三维六向编织SiCf/SiC复合材料的力学行为及其损伤机制

2022-01-05邱海鹏谢巍杰王晓猛张典堂

袁 琼, 邱海鹏, 谢巍杰, 王 岭, 王晓猛, 张典堂, 钱 坤

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 航空工业复合材料技术中心, 北京 101300)

连续碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC) 具有类似金属的断裂行为,其对裂纹不敏感,无灾难性损毁[1],具有耐高温、高比强度、抗氧化、抗烧蚀、耐冲击、轻质等优点[2-3],是应用于航空发动机热端部件的理想材料[4]。三维六向编织结构是在三维四向编织的基础上,沿编织成型方向和宽度方向添加不动纱而形成的一种整体近净成形编织结构[5]。三维六向编织结构更为紧密,不仅改善了材料的纵向力学性能,还使其面内性能得以提高,更适用于承受复杂载荷的主承力部件,成为航空热端部件的理想候选编织结构[6-8]。

近年来,国内外学者围绕三维纺织SiCf/SiC陶瓷基复合材料,开展了不同载荷下的力学行为和破坏机制试验研究。文献[9-10]分别制备了二维(角联锁结构)与三维编织(三维四向)SiCf/SiC复合材料,结果发现由于具有较为完整的止裂网络,三维编织结构的热导率、抗弯强度和弹性模量均高于二维编织结构。文献[11-12]着重考察了三维四向编织SiCf/SiC复合材料的高温拉伸蠕变行为,结果表明试样在1 300 ℃左右的长期试验中表现出瞬时蠕变特性。胡晓安等[13]研究了三维编织(0°和90° 2个方向的纤维束交叉铺层)SiCf/SiC复合材料的拉伸及弯曲损伤机制认为,裂纹分别沿着纤维束纵向层间、纤维束间界面扩展,并最终导致材料发生拉伸、弯曲失效。文献[14-15]探究了预制体结构对三维编织SiCf/SiC复合材料力学性能的影响,结果表明三维五向编织结构在受力方向的拉伸及弯曲力学性能均优于三维四向编织结构。

目前局限于研究成本等问题,三维编织SiCf/SiC复合材料的力学性能表征仍处于探索阶段。三维编织结构丰富且细观结构复杂,在服役过程中往往是在多力多向作用下而导致的失效,然而目前研究主要集中于单一受力方向损伤的研究,而针对三维六向编织SiCf/SiC复合材料不同方向的力学行为及损伤机制鲜有报道。基于此,本文采用先驱体浸渍裂解(PIP)工艺制备三维六向编织SiCf/SiC复合材料,使用微计算机断层扫描技术(Micro-CT) 对复合材料进行扫描,并在万能试验机上开展单轴拉伸及三点弯曲试验,通过扫描电子显微镜(SEM)、超景深三维显微镜表征断口形貌,讨论并分析了其在不同受力情况及方向下的失效模式并阐明其损伤机制,以期为航空发动机热端结构件的设计及实际工程应用提供理论参考。

1 试验部分

1.1 预制体编织及复合材料制备

本文所用第2代SiC纤维(福建立亚新材有限公司)线密度为200 tex,密度为2.7 g/cm3,拉伸强度为3.5 GPa,拉伸模量为280 GPa,四向纱、五向纱及六向纱均使用此规格SiC纤维。采用行列式三维编织机,选用四步法1×1编织工艺,在宜兴市新立织造有限公司完成SiC纤维三维六向预制体的织造。经过一个编织循环后,沿着纵向增加的编织物长度称为“花节高度”,沿着横向增加的编织物长度为“花节宽度”。最终预制体的花节高度为8.00 mm, 花节宽度为2.16 mm。预制体结构示意图如图1 所示。

图1 三维六向编织预制体形态Fig.1 Three-dimensional six-directional braided preform shape

PIP工艺具有可低温陶瓷化(800~1 200 ℃)制备形状复杂异形构件的特点。聚碳硅烷先驱体裂解时产生的小分子会导致基体中产生裂纹、孔隙,因此,需要重复浸渍裂解以提高复合材料致密度[16-17]。PIP工艺制备SiCf/SiC复合材料步骤如下:1)通过化学气相沉积工艺在SiC纤维三维六向编织预制体表面沉积热解炭(PyC,丙烷作为碳源)界面层,沉积温度为1 000 ℃, 界面层厚度为280 nm; 2)采用聚碳硅烷(软化点为180~200 ℃,相对分子质量为1 000~2 000, 苏州赛力菲公司)作为先驱体,将纤维预制体充分浸渍在液态聚碳硅烷溶液中,经10次浸渍-裂解循环(裂解温度为1 200 ℃) 直至质量增加率小于2%,最终制备得到三维六向编织SiCf/SiC复合材料,其孔隙率为7.24%,纤维体积含量为53%,六向纱、五向纱和四向纱的纤维体积分数比例为1∶2.86∶9.22。 使用Diondo d2型Micro-CT设备对复合材料进行扫描,结果如图2(a) 所示。使用VG studio Max软件处理扫描数据,得到孔隙分布情况如图2(b)所示。可知,三维六向编织SiCf/SiC复合材料内部以体积较大的孔隙为主,小孔隙较少。

图2 三维六向编织SiCf/SiC复合材料形貌Fig.2 Three-dimensional six-directional braided preform shape. (a)SiCf/SiC composite;(b)Internal pores of SiCf/SiC composite

分别沿着三维方向编织复合材料的五向纱和六向纱方向切割,得到纵、横向试样进行性能测试。

1.2 测试与表征

1.2.1 复合材料单轴拉伸性能测试

参照GJB 6475—2008《连续纤维增强陶瓷基复合材料常温拉伸性能试验方法》,利用Instron3385 H型万能试验机进行测试,加载速率为1 mm/min。纵、横向试样各测试3次,结果取平均值,获得应力-应变曲线、最大拉伸强度及拉伸模量。

1.2.2 复合材料三点弯曲性能测试

参照GB/T 6569—2006《精细陶瓷弯曲强度试验方法》,利用Instron3385 H型万能试验机进行测试,加载速率为0.5 mm/min,测试跨距为50 mm。纵、横向试样各测试3次,结果取平均值,获得应力-挠度曲线、最大弯曲强度及弯曲模量。三点弯曲强度σ3b、弯曲模量E的计算公式为:

式中:P为三点弯曲测试时的最大弯曲载荷,N;L为测试跨距,mm;W为测试试样的宽度,mm;H为测试试样的高度,mm;K为应力-挠度曲线斜率。

1.2.3 失效形貌观察

采用VHX-5000型超景深三维数码显微镜与SU1510型扫描电子显微镜对单轴拉伸、三点弯曲试验中试样的断口形貌进行观察。

2 结果与讨论

2.1 拉伸力学行为及失效分析

2.1.1 拉伸力学行为

图3示出三维六向编织SiCf/SiC复合材料的单轴拉伸应力-应变曲线。可知,纵、横向试样的拉伸应力-应变曲线存在明显的区别。纵向试样应力-应变曲线表现出明显双线性特征,可分为3个阶段:第1阶段应力在0~16 MPa之间,应力-应变曲线呈线性增长趋势(试样发生弹性变形),三维六向编织SiCf/SiC复合材料的拉伸模量达到265.87 GPa;第2阶段应力增至约16 MPa时,曲线斜率开始降低并表现出明显的非线性特征,这预示着材料损伤的出现;第3阶段当应力达到约170 MPa时,曲线斜率再次降低并呈准线性特征,这预示着材料的主承载单元发生变化,损伤开始在材料的各组成单元之间扩展转移,直到达到最大强度后应力突降,曲线整体呈脆性断裂特征。

图3 三维六向编织SiCf/SiC复合材料纵向和横向拉伸应力-应变曲线Fig.3 Three-dimensional six-directional braided SiCf/SiC composite longitudinal and transverse tensile stress-strain curves

横向试样应力-应变曲线则表现出明显的非线性特征。初始阶段,在0~7 MPa范围内曲线呈线性增加,拉伸模量达到28.39 GPa;第2阶段当应力增至约7 MPa后,曲线波动上升,预示了试样损伤的出现;第3阶段应力增加至21 MPa附近时,出现较大的过渡屈服平台,当平台持续较长一段时间后应力突降,材料失效,试样整体呈明显的假塑性断裂特征[18]及较为显著的能量耗散。

表1示出三维六向编织SiCf/SiC复合材料纵、横向试样拉伸强度、模量及断裂应变值。可知,纵向试样的平均拉伸强度(243.29 MPa)是横向(23.45 MPa) 的10.37倍,平均拉伸模量(265.87 GPa)是横向(28.39 GPa) 的9.36倍,平均断裂应变(0.30%)与横向(0.26%)所差无几。

表1 三维六向编织SiCf/SiC复合材料拉伸力学性能Tab.1 Tensile mechanical properties of SiCf/SiC three-dimensional six-directional braided composites

2.1.2 拉伸失效模式

三维六向编织SiCf/SiC复合材料纵向单轴拉伸失效试样损伤形貌如图4所示。可知,纵向试样的断口整体呈Z字形。

图4 纵向SiCf/SiC复合材料拉伸损伤形貌Fig.4 Longitudinal SiCf/SiC composite tensile damage morphology. (a) Ultra-depth of field images of front and side(×100); (b)Transverse matrix crack (×400); (c)Fiber extraction (×500); (d)Interface layer no debonding(×2 000); (e)Matrix debris (×2 500)

图4(a)为利用超景深三维显微镜获取的纵向试样拉伸破坏形貌照片。可知,纵向试样的失效模式包括横向基体裂纹、纤维断裂、四向纱剪切破坏。纵向拉伸时主要是五向纱及四向纱承担载荷。裂纹起源于制备过程中产生的孔洞及微裂纹处,由于SiC纤维的抗拉强度远大于SiC基体,因此,SiC基体首先开裂[19],产生如图4(a) 正面所示的横向基体裂纹,并沿着六向纱近似呈Z字形扩展,形成了图3中纵向应力-应变曲线的非线性段;基体裂纹饱和后载荷开始转移到纤维上,五向纱产生纵向拉伸变形,倾斜的四向纱在转动过程中受到基体的挤压剪切力作用,形成了图3中纵向应力-应变曲线的准线性阶段;在达到最大应力值后纤维产生如图4(a) 正面所示的断裂,最终导致材料脆性断裂失效,并形成图4(a)侧面所示的四向纱剪切破坏。

图4(b)~(e)为利用SEM获取的纵向试样拉伸破坏形貌照片。由图4(b)可知,破坏试样存在横向基体裂纹,这主要是由于六向纱的存在减缓了裂纹沿着编织轴向的扩展,而更多地沿着横向扩展,使试样断裂区域变小且集中。图4(c)、(d)、(e)中热解炭界面层与纤维基体结合紧密,几乎无四向纤维及五向纤维拔出,这是由于纤维与基体之间存在强结合力,导致微裂纹汇聚至界面层时并未发生偏转,而是直接贯穿纤维,形成纤维及纤维束的脆性断裂[20],这可进一步从微观角度说明纵向试样在拉伸载荷下的脆性失效。

三维六向编织SiCf/SiC复合材料横向单轴拉伸失效试样损伤形貌如图5所示。可知,横向试样的断口整体平齐。

图5 横向SiCf/SiC复合材料拉伸损伤形貌Fig.5 Transverse SiCf/SiC composite tensile damage morphology. (a) Ultra-depth of field images of front and back(×100); (b)Axial matrix crack (×400); (c)Interfacial layer debonding and fiber debonding (×1 000); (d)Matrix fracture (×400); (e)Matrix debris (×2 500)

图5(a)为利用超景深三维显微镜获取的横向试样拉伸破坏形貌照片。可知,横向试样的失效模式包括轴向基体裂纹、基体脆断、纤维抽拔。横向拉伸时主要是六向纱与基体承力。试样制备过程中产生的原始裂纹沿着编织轴向扩展,形成图5(a)反面新的基体裂纹缺陷,随着拉伸载荷的增大,微小裂纹逐渐汇集至界面层处,并在基体间发生偏转,六向纱也在拉应力作用下逐渐张紧,形成图3中横向应力-应变曲线波动上升阶段;在最大应力附近,基体同时承受横向拉应力以及四向纱对其挤压作用产生的剪切应力,使界面层滑移脱黏,最终导致基体逐渐失去对六向纱及四向纱的支撑作用,出现如图5(a)正面所示的四向纱抽拔,形成图3中横向应力-应变曲线较大的屈服平台,平台持续一段时间后应力突降,形成图5(a)反面基体连同六向纱的整体断裂,最终导致横向试样韧性断裂失效。

图5(b)~(e)为利用SEM获取的横向试样拉伸破坏照片。不同于纵向试样,横向试样存在图5(b)中由于剪切力引起的轴向基体裂纹,这是裂纹沿着四向纱内部扩展的结果。如图5(c)所示,在纤维-界面层-基体单元体系中存在2种脱黏方式,即纤维与热解炭界面层以及热解炭界面层与基体之间的滑移脱黏,这种多重脱黏方式说明裂纹在纤维-界面层-基体单元的传递过程中发生了2次偏转,消耗了更多的断裂能[21],裂纹尖端应力得以释放使材料表现出较好的韧性,另外图5(d)、(e)中基体存在较大的裂缝并伴有较长的裂纹偏转路径,纤维的表面及周围存在较多的基体碎屑。这些现象都从微观角度说明横向试样的韧性断裂特征。

2.1.3 拉伸损伤机制

图6示出三维六向编织SiCf/SiC复合材料在拉伸载荷作用下的纵向和横向拉伸受力示意图。试样各点受到两侧均匀的拉伸应力而产生受力方向的拉伸变形,面内四向纱与基体相互挤压产生剪切应力作用,即试样的拉伸破坏为拉伸应力和剪切应力耦合的结果。

图6 SiCf/SiC复合材料纵向和横向拉伸受力图Fig.6 Tensile force diagram of longitudinal (a) and transverse (b) direction of SiCf/SiC composite

不同取样方向试样的主承力纱不同,这也是造成纵向和横向试样力学行为及性能明显差异的主要原因。拉伸载荷作用下纵向试样强度远大于横向,这主要是由以下2个原因造成的:一方面,纵向拉伸时主要是五向纱与四向纱共同承担载荷(见图6(a)),而图6(b)中横向拉伸时纤维对承载的贡献小,且仅有少数六向纱承担载荷;另一方面,六向纱的分布特征致使纵向(4~5根/(10 mm))试样标距区的主承力纱多于横向(1~2根/(10 mm))试样。另外由于横向试样仅有少量六向纱承受拉伸应力,从而缺少了纤维束网格对拉伸变形的约束作用,使得横向试样抵抗拉伸变形的能力较弱,导致纵向试样的拉伸模量远大于横向试样。

2.2 弯曲力学行为及失效分析

2.2.1 弯曲力学行为

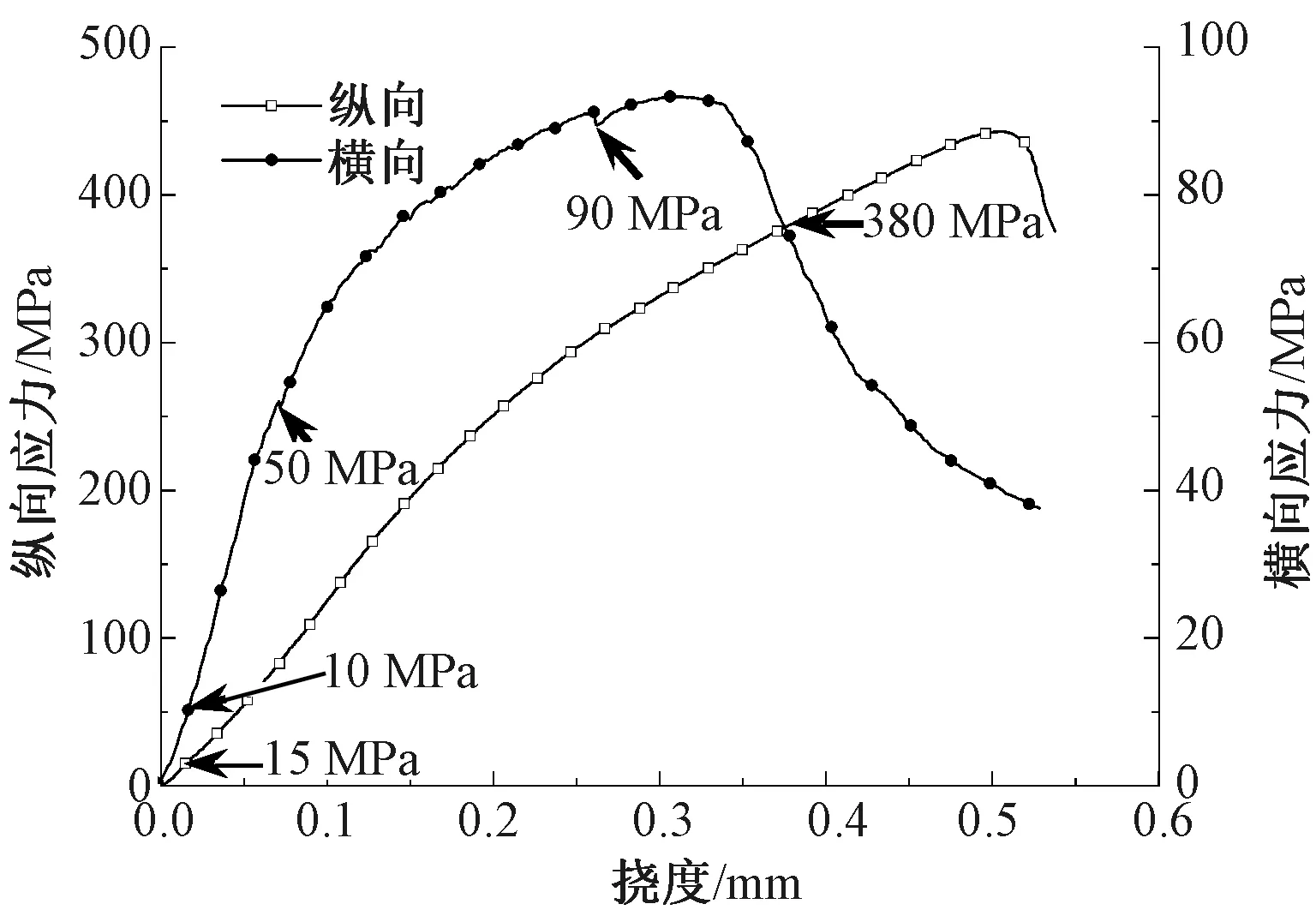

图7示出三维六向编织SiCf/SiC复合材料的三点弯曲应力-挠度曲线。可知,2种试样均表现出明显的假塑性断裂特征。

图7 三维六向编织SiCf/SiC复合材料纵向和横向弯曲应力-挠度曲线Fig.7 Three-dimensional six-directional braided SiCf/SiC composite longitudinal and transverse bending stress-deflection curves

纵向试样弯曲时应力-挠度曲线可分为3个阶段:第1阶段,应力在0~15 MPa范围内试样无损伤;第2阶段,在15~380 MPa范围内应力-挠度曲线斜率降低并呈非线性特征,预示着弯曲载荷下损伤的出现;第3阶段,应力达到380 MPa后曲线在小挠度范围内呈准线性特征,此时纤维弹性承载,在最大应力值附近存在小屈服平台,应力在达到最大值后没有发生突降,试样最终在大挠度变形下韧性失效。

横向试样弯曲时曲线可分为3个阶段:第1阶段,应力在0~10 MPa范围内曲线线性增加;第2阶段,在10~90 MPa范围内曲线斜率降低并波动上升,且在50和90 MPa时分别表现出小范围的卸载现象,前者可能是由于基体裂纹的萌生与扩展,后者可能是由于基体裂纹饱和,载荷开始转移到纤维上;第3阶段,在最大应力附近存在屈服平台,曲线在达到最大应力之后呈阶梯式下降,呈假塑性断裂特征。

表2示出三维六向编织SiCf/SiC复合材料纵、横向试样弯曲强度、模量及断裂挠度。可知,复合材料纵向平均弯曲强度(469.76 MPa)是横向(92.90 MPa)的5.06倍,另外三维四向编织SiCf/SiC复合材料室温下的纵向弯曲强度(400 MPa)[22]低于三维六向编织结构,这归因于五向纱的加入使得更多的纤维能均匀地承担弯曲载荷。纵向试样平均弯曲模量(117.31 GPa)是横向试样(80.81 GPa)的1.45倍,平均断裂挠度(0.49 mm)是横向试样(0.30 mm)的1.63倍,这也说明在三点弯曲试验中纵向试样的韧性优于横向试样。

表2 三维六向编织SiCf/SiC复合材料弯曲力学性能Tab.2 Bending mechanical properties of three-dimensional six-directional braided SiCf/SiC composites

2.2.2 弯曲失效模式

三维六向编织SiCf/SiC复合材料纵向弯曲损伤形貌如图8所示,其中图8(a)为利用超景深三维显微镜获取的纵向试样三点弯曲破坏形貌照片。可知,纵向试样的失效模式包括轴向基体裂纹、四向纱剪切破坏、纤维多簇级抽拔。材料在加载初期为线弹性无损阶段,随着弯曲载荷的增大,纵向试样率先在下表面拉伸侧发生破坏形成主控裂纹,裂纹沿着厚度方向由拉伸侧向压缩侧逐渐扩展,在图8(a)拉伸侧形成与图4纵向拉伸相似断口。裂纹继续扩展至中性面附近时,由于三维六向编织SiCf/SiC复合材料孔隙分布的随机性及孔隙处较大的应力集中,裂纹扩展至孔隙处发生较大的偏转,形成图8(a)拉伸侧四向纱的整体抽拔及轴向基体裂纹,对应图7中纵向应力-挠度曲线的第2阶段。在裂纹沿着厚度方向继续扩展时,轴向基体裂纹也开始向五向纱和四向纱内部扩展,导致纤维与基体脱粘形成图8(a) 压缩侧纤维的多簇级抽拔现象,对应图7中纵向应力-挠度曲线中的小屈服平台。这种多簇级抽拔方式延长了裂纹偏转路径和时间,可提高材料韧性,纤维的不同时承载还可有效提高材料强度。

图8 纵向SiCf/SiC复合材料弯曲损伤形貌Fig.8 Longitudinal SiCf/SiC composite bending damage morphology. (a)Ultra-depth of field image on stretched side and compressed side (×100); (b)Step fracture (×300); (c)Fiber extraction (×150); (d)Fiber debonding (×2 500); (e)Fiber fragmentation (×400)

图8(b)~(e)为利用SEM获取的纵向试样弯曲破坏形貌照片。从图8(d)可知,脱黏主要发生在纤维与界面层之间。界面层松弛裂纹尖端应力使其发生偏转和分叉,进而导致纤维的脱粘拔出,裂纹会沿着基体继续扩展至其他纤维处,当裂纹扩展阻力小时纤维会先承载拔出,当裂纹扩展阻力大时纤维后承载拔出。裂纹的多重偏转会导致纤维相继抽拔进而在拉伸侧形成如图8(b)所示的纤维短拔台阶断口,在压缩侧形成如图8(c)所示纤维分次长抽拔的现象。这利于三维六向编织SiCf/SiC复合材料发挥补强增韧作用,部分抽拔出的纤维碎裂在试样表面如图8(e)所示。

三维六向编织SiCf/SiC复合材料横向弯曲损伤形貌如图9所示,其中图9(a)为利用超景深三维显微镜获取的横向试样三点弯曲破坏形貌照片。可知,横向试样的失效模式包括基体断裂脱粘、四向纱剪切破坏、基体脆断、纤维断裂。复合材料的高温制备环境使其纤维与基体之间热膨胀系数失配,基体中会产生原生微裂纹。在横向弯曲载荷作用下,基体开始萌生新裂纹并与原生裂纹汇聚,使得三维六向编织SiCf/SiC复合材料横向试样首先在拉伸侧发生破坏,在图9(a)拉伸侧形成与图5横向拉伸相似的断口,体现在图7中横向应力-挠度曲线中第2阶段的非线性阶段。随着弯曲载荷增加,裂纹开始沿着厚度方向扩展。由于横向试样中主承担弯曲载荷的六向纱少,因此,弱化了纤维对裂纹偏转的阻挡作用,使得裂纹路径几乎为直线。当裂纹继续扩展至压缩侧时,载荷开始转移到六向纱及四向纱上,造成图9(a) 压缩侧基体与纤维的脱粘,达到最大应力值后压缩侧纤维相继脱粘断裂,形成图7横向应力-挠度曲线阶梯下降阶段,材料最终韧性失效。断裂后纤维与基体的结合程度高,其增韧效果不如纵向,体现在应力-挠度曲线上即横向断裂应变小于纵向断裂应变。

图9 横向SiCf/SiC复合材料弯曲损伤形貌Fig.9 Transverse SiCf/SiC composite bending damage morphology. (a)Ultra-depth of field image on stretched side and compressed side (×100); (b)Crack growth (×2 000); (c)Broken base block (×600); (d)Debonding of interface layer (×2 000); (e)Fiber bundle pull out (×300)

图9(b)~(e)为利用SEM获取的横向试样弯曲破坏形貌照片。可知,四向纱及六向纱整体拔出且断口平齐,纤维束内仅有少量纤维短拔,大部分纤维与基体结合紧密。这说明试样整体界面结合强度较大,裂纹无法沿热解炭界面层有效偏转及传递载荷,导致仅在少数弱界面结合处发生界面脱粘,使得横向试样韧性和强度较低,这也形成了图7中横向应力-挠度曲线中屈服平台较窄的现象。

2.2.3 弯曲损伤机制

图10示出三维六向编织SiCf/SiC复合材料在弯曲载荷作用下的纵向和横向弯曲受力示意图。不同于拉伸受力,三点弯曲试验中试样上表面承受压缩应力并向试样中部挤压,试样下表面受到拉伸应力并向两侧扩展,且面内四向纱与基体相互挤压形成剪切作用力,即三点弯曲载荷下试样的破坏为压缩、拉伸、剪切多力耦合作用的结果。

图10 三点弯曲加载示意图及SiCf/SiC复合材料纵向和横向弯曲受力图Fig.10 Three-point bending loading diagram (a) and bending force diagram of longitudinal (b) and transverse (c) direction of SiCf/SiC composite

对于纵向试样,五向纱及四向纱垂直于压辊承担主要弯曲载荷,而对于横向试样,六向纱垂直于压辊承担主要弯曲载荷。如图10(b)所示,纵向试样在裂纹由拉伸侧向弯曲侧扩展过程中始终有五向纱及四向纱均匀承载,而图10(c)中横向试样由于六向纱的分布特征仅能在一侧有效承载,导致横向试样的纤维在弯曲破坏过程中无法有效承载,这也是纵向试样弯曲强度大于横向试样的主要原因。另外对于纵向试样,由于在垂直于压辊的主承受弯曲载荷方向上能承担弯曲载荷的五向纱及四向纱较多,载荷在沿着厚度方向传播时应力得以较好的分配到纤维上,使得纵向试样不易沿着厚度方向产生弯曲变形,导致纵向弯曲模量远大于横向试样。

2.3 拉伸/弯曲强度关联关系

相关研究[23-25]表明,陶瓷基复合材料的单轴拉伸强度与三点弯曲强度存在关联关系为

式中:σt为拉伸强度,MPa;σb为弯曲强度,MPa;Vb为三点弯曲试样体积,cm3;Vt为拉伸试样标距段体积,cm3;m为材料的Weibull参数。

该式可用于估计陶瓷基复合材料的Weibull参数,使用此参数可以比较不同结构材料的强度分散性,其数值越大,材料强度分散性越小。另外按照本文试验试样尺寸,在已知三维六向编织SiCf/SiC复合材料三点弯曲强度的情况下,可以依据纵向及横向试样不同的m值推算出材料相应的拉伸强度,也可在已知拉伸强度的情况下估计材料的三点弯曲强度。SiCf/SiC复合材料的破坏成本较高,力学测试人员使用该方法评价SiCf/SiC复合材料的强度时可减少实验量,节约成本。

经试验及公式计算得到纵向和横向试样的拉伸强度与弯曲强度比值及m值如表3所示,计算时取平均强度值。可知,横向试样的Weibull参数仅为0.6,强度分散性大。而纵向试样具有较大的Weibull参数5.3,其强度分布集中稳定性更高,这与吴守军等[26]对三维编织Cf/SiC进行三点弯曲试验统计所得结果一致。

表3 SiCf/SiC三维六向编织复合材料拉伸/弯曲关系Tab.3 Tension/bending relationship of SiCf/SiC three-dimensional six-directional braided composite

3 结 论

本文制备了三维六向编织SiCf/SiC复合材料,并使用微计算机断层扫描技术(Micro-CT)获得复合材料内部编织结构及孔隙分布,通过单轴拉伸、三点弯曲试验,研究了SiCf/SiC三维六向编织复合材料在室温下的力学性能及损伤机制,并使用扫描电子显微镜及超景深三维显微镜进行断口形貌表征,得到以下主要结论。

1) 三维六向编织SiCf/SiC复合材料呈现明显的各向异性特性,其纵向拉伸强度、拉伸模量、弯曲强度和弯曲模量分别是横向对应指标的10.37、9.36、5.06和1.45倍。

2) 试样的拉伸破坏为拉伸应力、剪切应力耦合作用的结果。纵向试样裂纹沿着六向纱呈Z形扩展,导致材料脆性断裂,而横向试样裂纹沿着编织轴向扩展,最终在较低的强度下发生韧性断裂。

3) 三点弯曲载荷下的破坏为压缩应力、拉伸应力、剪切应力多力耦合作用的结果。纵、横向试样裂纹沿着厚度方向由拉伸侧向压缩侧扩展,并在两侧分别形成不同断口形貌,最终导致纵、横向试样韧性断裂失效,且纵向试样的韧性优于横向试样。