泡沫铝填充非等长双方管的轴向压溃特性研究

2022-01-04汪高飞张永亮郑志军秦玉林虞吉林

汪高飞,张永亮,郑志军,叶 坚,秦玉林,柯 俊,虞吉林

(1.中国科学技术大学 近代力学系 中国科学院材料力学行为和设计重点实验室,合肥 230026;2.奇瑞汽车股份有限公司,安徽 芜湖 241009)

吸能器是工程中解决各类碰撞问题的重要部件,使其在轴压过程中尽可能地保持恒定的作用力,是其设计者所需考虑的一般性设计原理[1]。薄壁管结构以及其泡沫铝填充结构,在轴压过程中发生周期性折叠变形,使其整体轴压载荷相对稳定可控,因此广泛用于吸能元件设计。而泡沫铝填充双管结构作为一种新型结构,其吸能效率相比传统泡沫铝填充单管结构进一步得到了提高[2]。填充双管结构在初始褶皱形成阶段可能出现较大的初始压溃峰值,这会影响实际应用中组合结构在碰撞中的变形顺序,从而带来安全性问题。因此,针对泡沫铝双管填充结构提出有效降低初始峰值的设计是十分重要的。

目前降低薄壁管及其泡沫铝填充结构初始峰值的设计,主要采用对薄壁结构设置诱导缺陷,常见诱导缺陷有折痕、开孔和凹槽。其中对于折痕设计,Zhang等[3]在方管薄壁结构上设计了折纸褶皱结构,Singace等[4]设计了铝合金波纹管结构以提高结构的载荷平稳度。但这些设计实际上预制了塑性铰,在降低轴压峰值力的同时,也会对结构的平台力造成显著降低。相对于折痕设计,开孔和凹槽加工更为便利,在实际工程中使用更为广泛。Guler等[5]将开孔结构和凹槽诱导结构对锥形圆管结构轴压力学行为的影响进行了对比,发现凹槽结构比开孔结构对载荷峰值的降低作用更显著。Hosseinipour等[6]对凹槽诱导对金属管的轴压性能进行了分析,并提出了可以预测槽距对吸能能力影响的理论公式。Niknejad等[7-8]对泡沫材料填充开槽圆管的轴向压溃进行了研究,对带凹槽泡沫铝填充管的轴压平均载荷进行了预测,并与试验进行了对比。谭丽辉等[9-10]也针对诱导槽的数量、间距等参数进行了优化分析。这些研究主要集中于空薄壁管结构与泡沫铝填充单管结构,而对于新型的泡沫铝填充双管结构,由于其中组成构件增多,各部分的相互作用将变得复杂,难以直接套用薄壁管和单填充管的诱导研究结论进行设计。因此需要针对泡沫铝填充双管结构,对其中的相互作用机理开展研究,提出有效降低初始压溃峰值的设计方案。

本文针对泡沫铝填充双方管结构,提出了一种通过缩短内管长度以降低初始峰值力的非等长内外管填充结构设计,通过数值模拟分析了该结构的轴向压溃特性,并与传统等长双管填充结构的性能进行了比较。探讨了结构各组成部分的相互作用对峰值力的影响,并对内外管非等长双管填充结构进行了优化设计。

1 有限元模型

1.1 填充管的几何构型

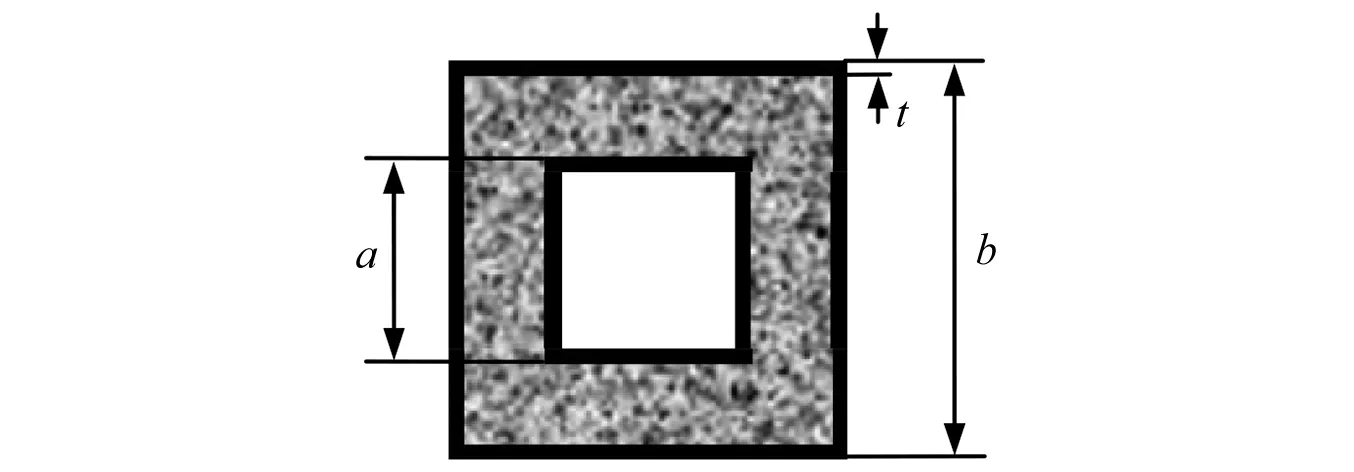

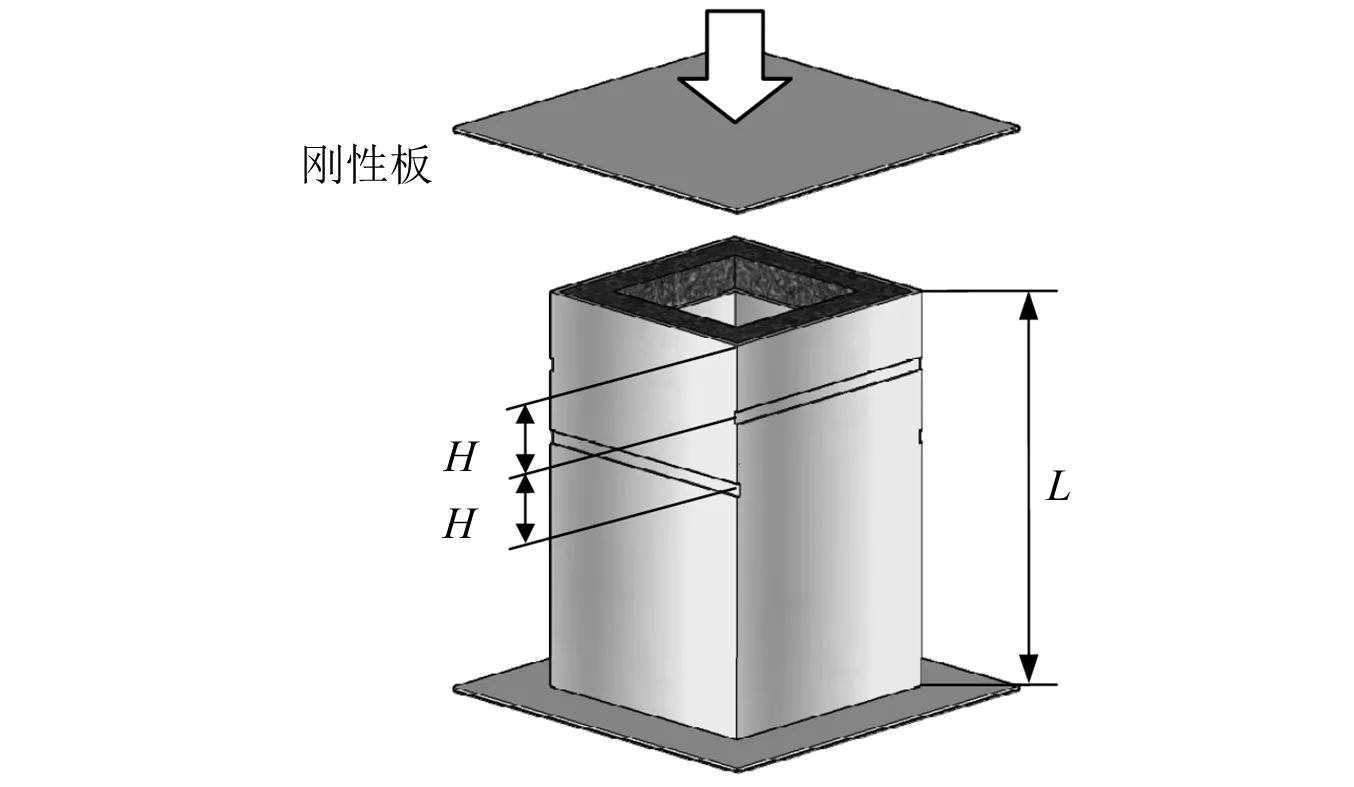

本文以泡沫铝填充双方管结构为例开展研究和设计。该结构由内外两同心薄壁方管及两管间泡沫铝填充物构成,如图1所示。本文中泡沫铝填充双方管结构总长度L为60 mm,内外管壁厚t均为1 mm,外管外边长b为38 mm,内管外边长a为25 mm。

图1 泡沫铝填充双方管结构截面

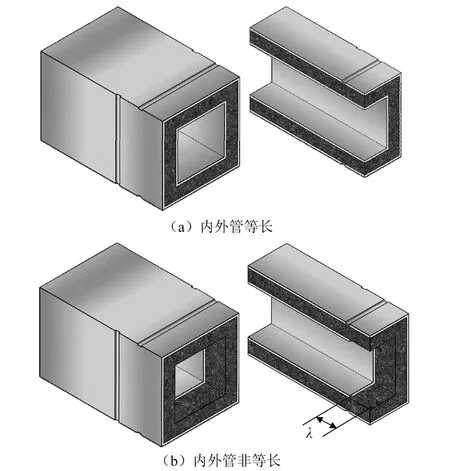

已有的泡沫铝填充双管结构[11]通常采用内外管等长的设计,如图2(a)所示。本文提出一种采用内外管非等长设计的新型双管填充结构,将内管一端缩短,内外管间的长度差值为λ,如图2(b)所示。

图2 泡沫铝填充双方管结构示意图

1.2 有限元模型

采用ABAQUS/Explicit有限元软件,对不同薄壁填充结构开展恒速轴压数值模拟。模型中内外薄壁管采用一阶四节点缩减积分壳单元(S4R),厚度方向采用5个积分点、内外薄壁管的单元网格尺寸皆设为1 mm,满足网格收敛性要求。其材料均为Al6063 T6铝合金,采用弹性理想塑性模型表征。其密度为2.7 g/cm3,泊松比为0.3,杨氏模量为62 GPa,塑性屈服应力为170 MPa。考虑到薄壁管出现材料失效破坏时,结构基本已压实,而文中管关注的主要吸能特征取决于结构压实前的力学行为,受到薄壁管材料失效影响较小。因此本文的材料本构模型未设置材料失效应变。

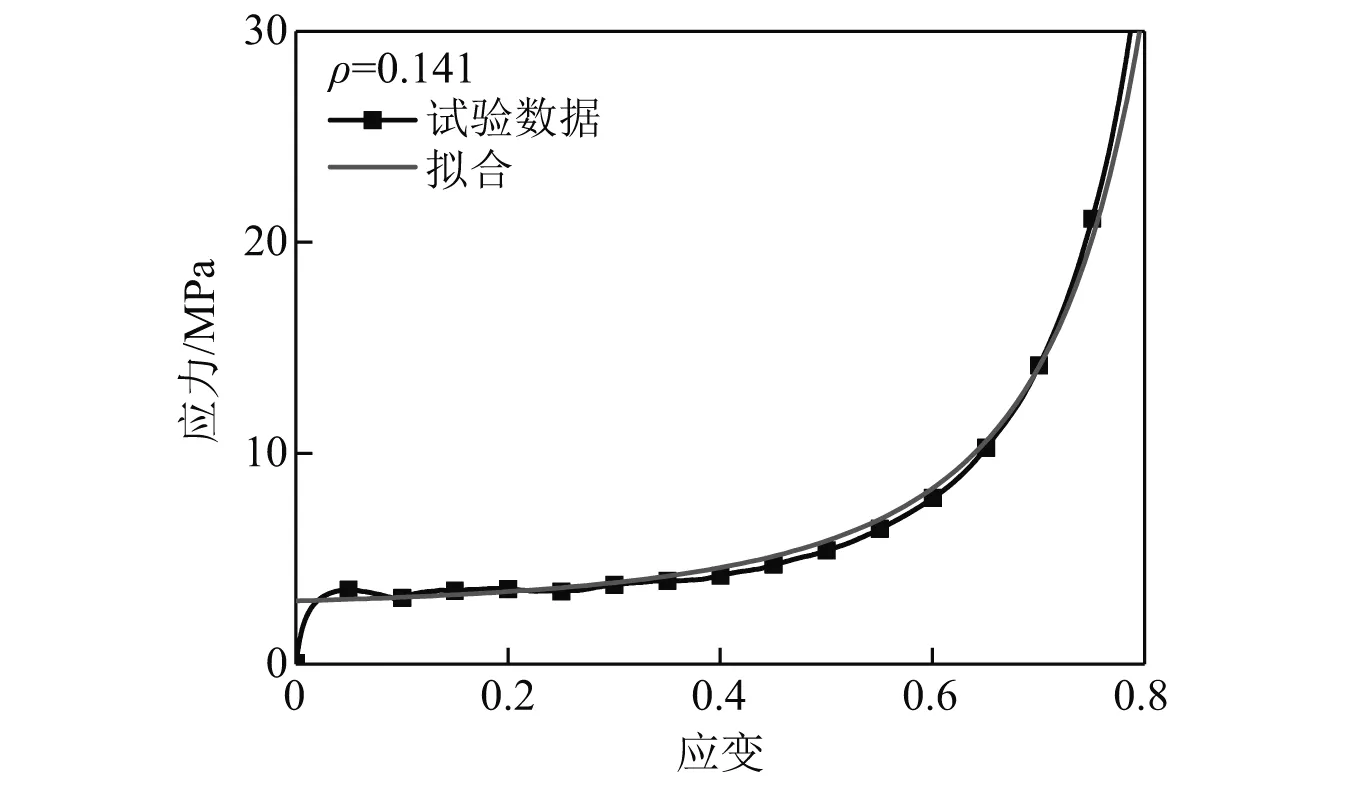

闭孔泡沫铝填充物采用ABAQUS自嵌的Crushable Foam本构,全局单元为六面体单元,平均单元边长为0.5 mm,满足网格收敛性要求。其相对密度为0.141,密度为0.38 g/cm3,杨氏模量为285 MPa,弹性泊松比为0.2,塑性泊松比为0。塑性应力σ和应变ε关系根据文献[12]中试验数据,采用最小二乘法按照式(1)进行拟合[13]

(1)

式中,σ0和C分别为泡沫铝的初始压溃应力和塑性应变硬化参数。闭孔泡沫铝拟合获得名义应力-名义应变曲线,如图3所示,其中初始压溃应力σ0为3.0 MPa,C大小为1.42 MPa。

图3 闭孔泡沫铝名义应力应变关系曲线

已有研究表明[14-15],在方管外表面设置诱导凹槽,可对结构的变形模式进行引导。因此,在所有等长与非等长双管填充结构的外管上均交错设置了两对深度0.5 mm如图4的矩形压溃诱导凹槽,使外管轴压初始褶皱出现位置稳定,从而保证对力学行为的影响主要由内管产生。而在不同长度内管上设置诱导凹槽会导致内管引入了过多变量难以比较,故而内管未设置诱导槽。

图4 外管诱导槽的设置

凹槽与内管缩短同处一端,且位于第一褶皱塑性铰预测出现高度H位置上,如图5所示。以尽量使模拟中双管填充结构的变形模式与试验中的一致。方形薄壁管结构在轴压下,单个褶皱顶部和底部塑性铰之间的初始距离H的估算公式[16]为

图5 填充双管的分析模型

(2)

式中:t为管壁厚度;b为薄壁方管外边长。根据所研究双管结构中外管壁厚t和边长b,可以得到H约为11 mm。基于此,取两对诱导槽间距为11 mm,诱导槽宽度2 mm,开槽位置壁厚为0.5 mm。

双管填充结构下端以固定的刚性板支撑,靠近诱导凹槽的上端受到刚性板匀速冲击,且其冲击速度v=10 m/s。数值模拟中,泡沫铝、内外管和刚性板之间的所有可能接触均采用通用接触。接触摩擦因数的大小会影响结构的变形模式。通过对比试验发现,摩擦因数设为0.6,可以获得与试验一致的变形结果[17]。

2 结 果

2.1 力-位移曲线

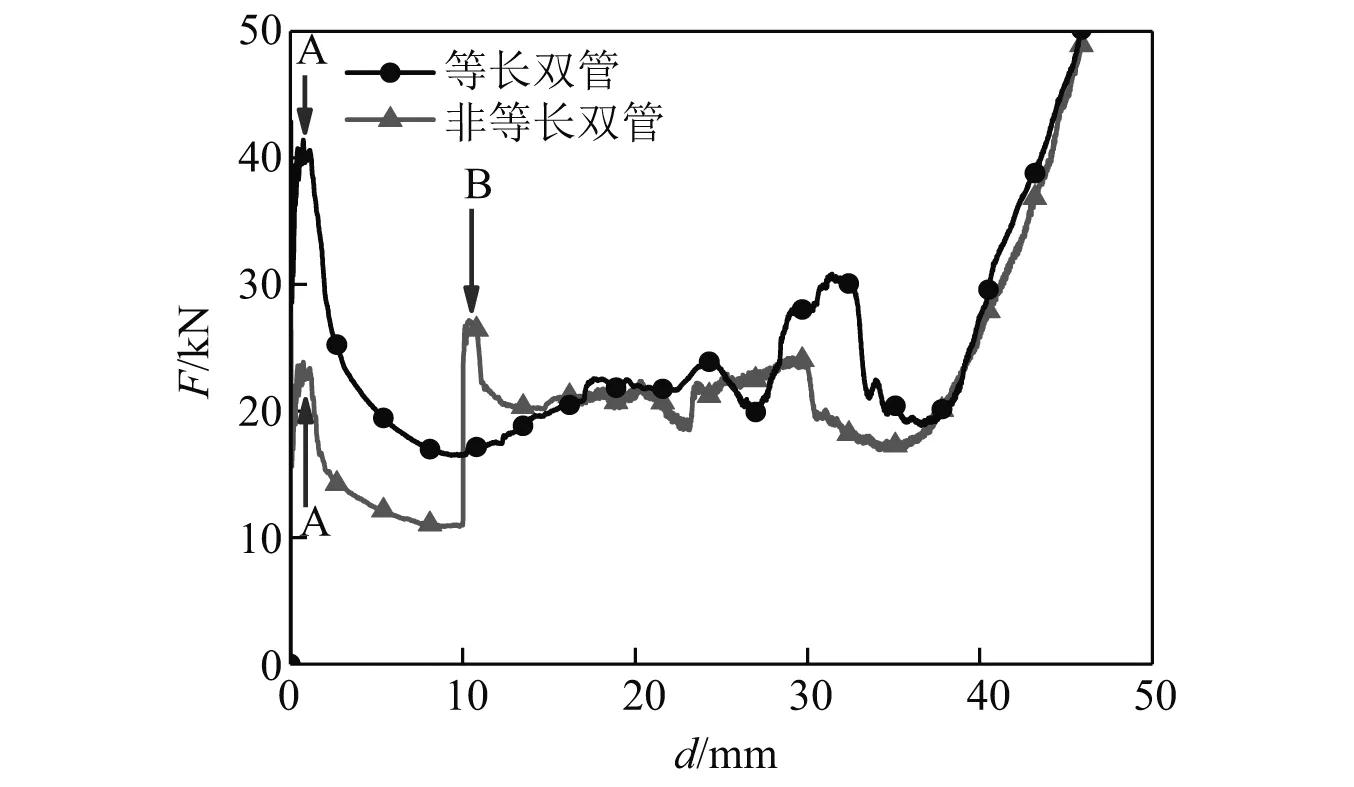

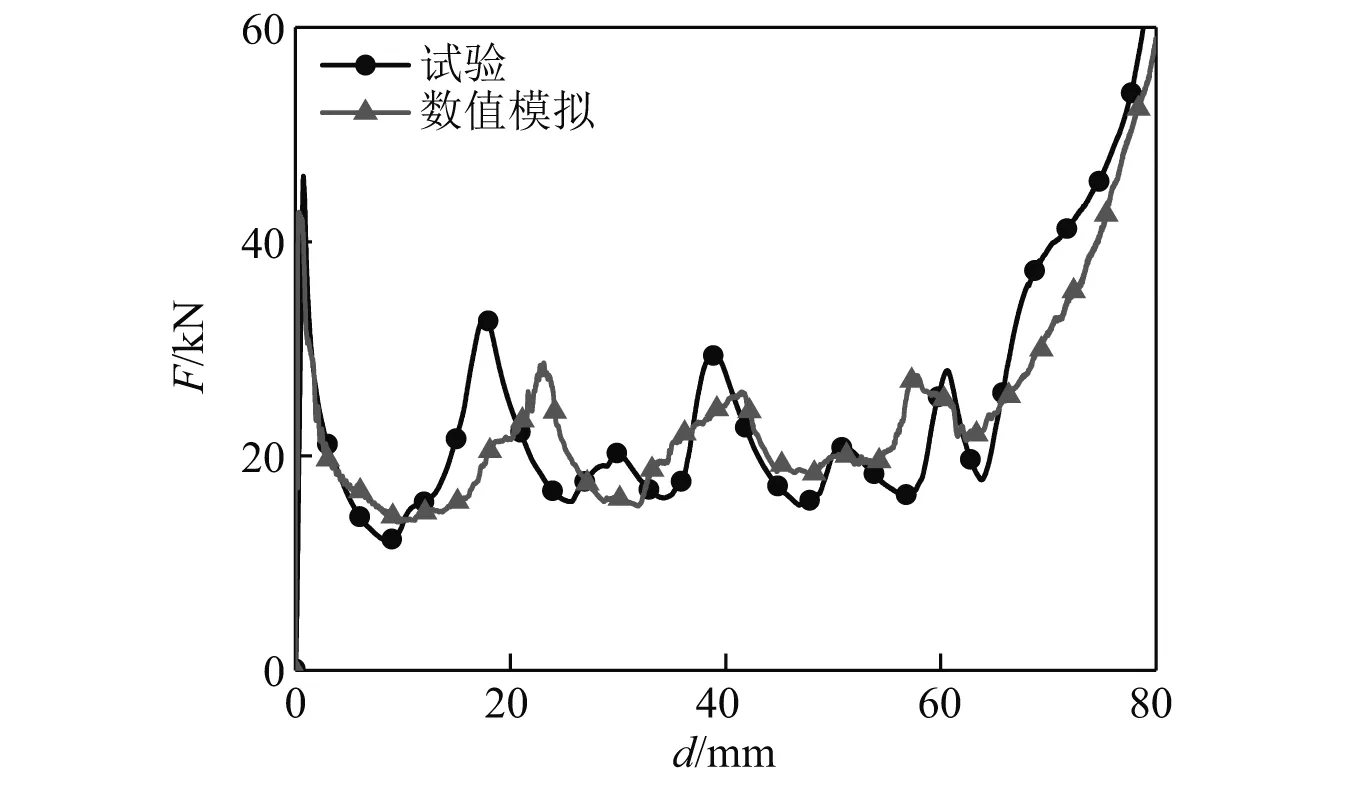

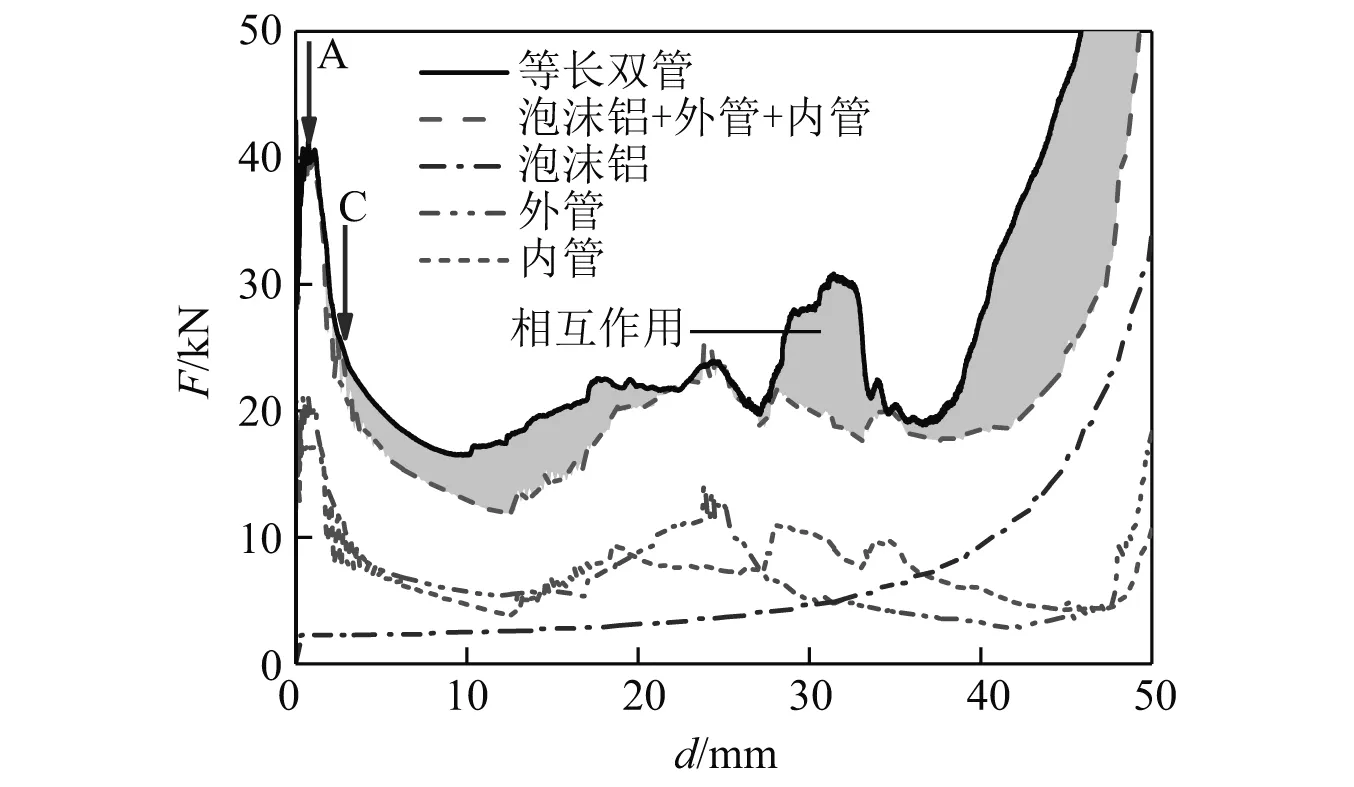

首先分析内外管等长的泡沫铝填充双方管结构,其压溃力-位移曲线,如图6所示。在A位置,载荷达到初始峰值,之后压溃力出现大幅降低并进入较为稳定的平台段,最后载荷逐渐上升直至压实。平台段压溃力较为平稳,且与初始峰值相差较大。

图6 等长与非等长双方管填充结构的力-位移曲线

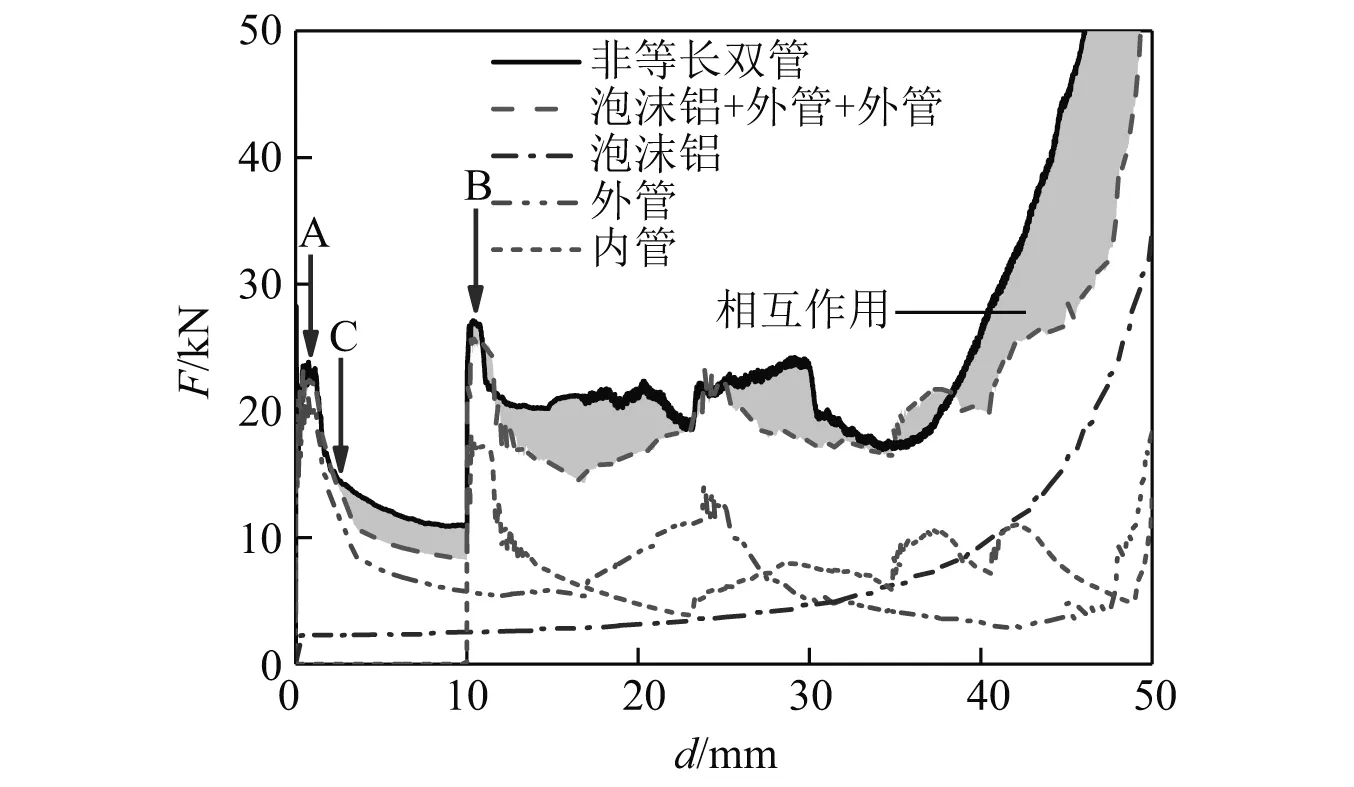

以内外管长度差值λ为10 mm的泡沫铝填充双管结构为例,对新型结构进行分析。发现其压溃力具有明显的双峰特征,即先在A位置出现一个初始峰值,然后在B位置再次出现一个明显峰值,之后才进入平台段,两峰值力与平台段压溃力均相差较小。

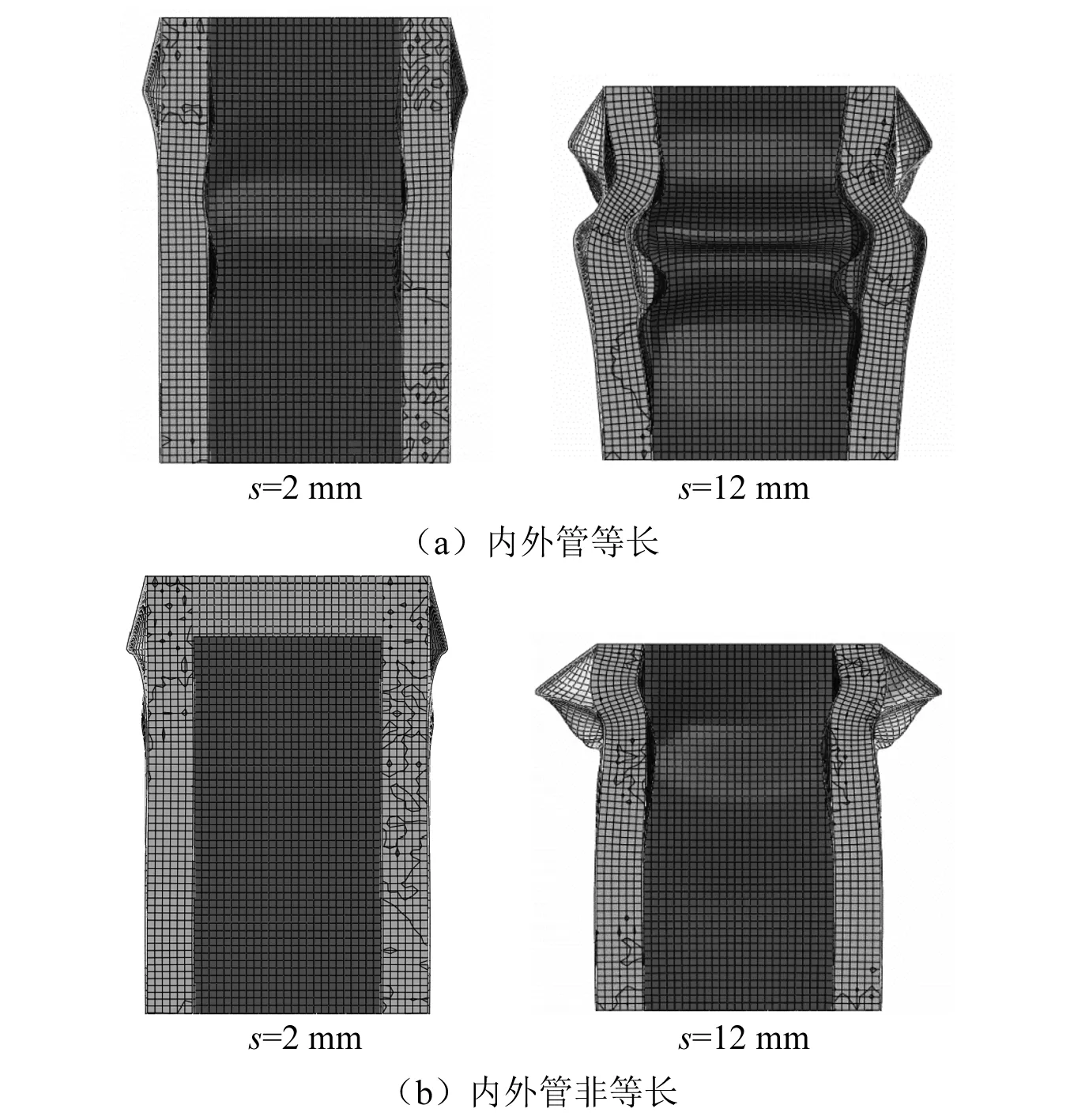

与内外管等长双管填充结构的初始峰值力相比,内外管非等长双管填充结构的A和B两位置峰值力均显著较低。而在B位置之后的平台段,两曲线基本重合。其原因是,前者在A位置出现初始峰值时,内外方管的管壁同时出现第一道褶皱,如图7(a)所示。而后者在A处出现峰值时,仅外管开始出现褶皱,如图7(b)所示。而在B位置,对于内外管等长的双管填充结构,其内外管均处于稳定的后续褶皱形成过程,见图7(a),因而载荷稳定。而对于内外管非等长双管结构,其内管在B位置才与移动端刚性板发生接触,内管管壁开始出现第一个褶皱,此时外管第二道褶皱的塑性铰尚未形成,见图7(b)。内外管非等长双管填充结构在轴压过程不同时刻,发生了两次薄壁管接触移动端并产生初始褶皱的变形过程,因而出现了两个峰值力。而两峰值力之间的轴压过程中内管无明显变形,因此内外管非等长双管填充结构在此阶段的压溃力显著低于内外管等长双管填充结构的载荷。

图7 泡沫铝填充双方管结构在轴压下的变形剖视图

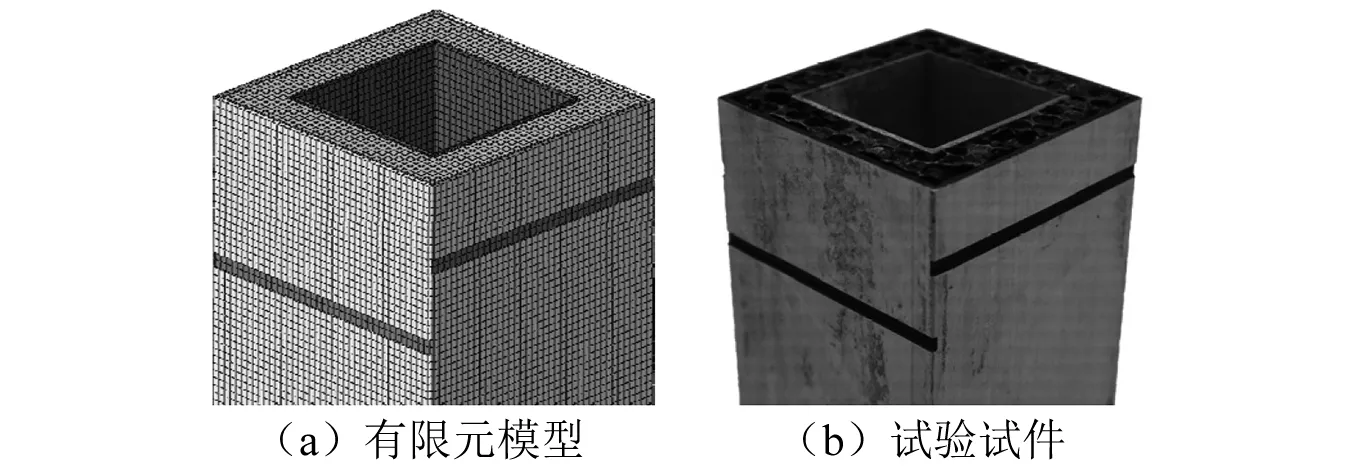

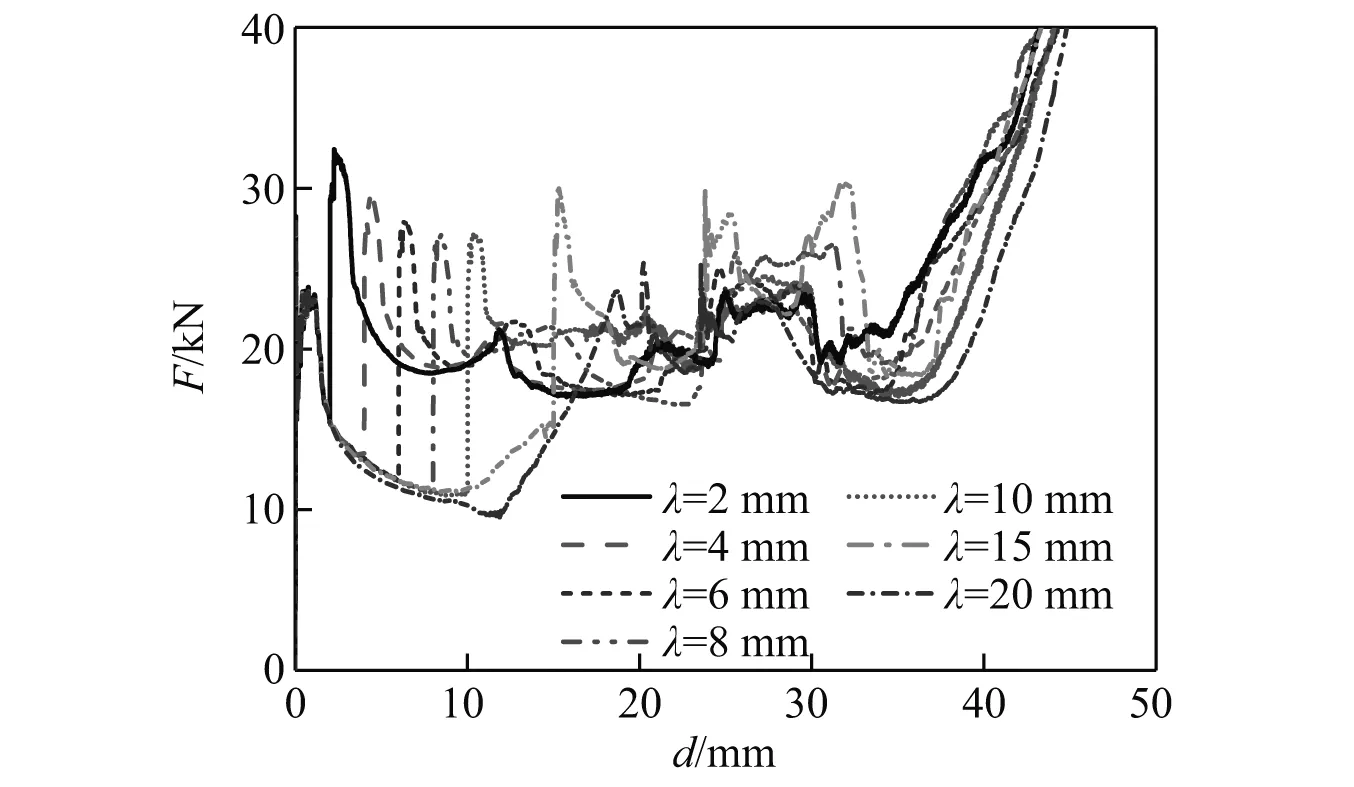

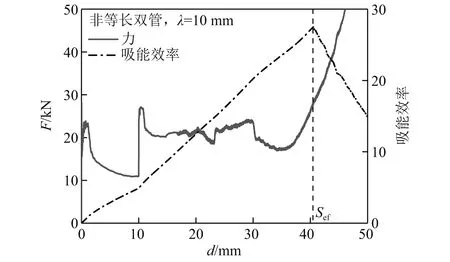

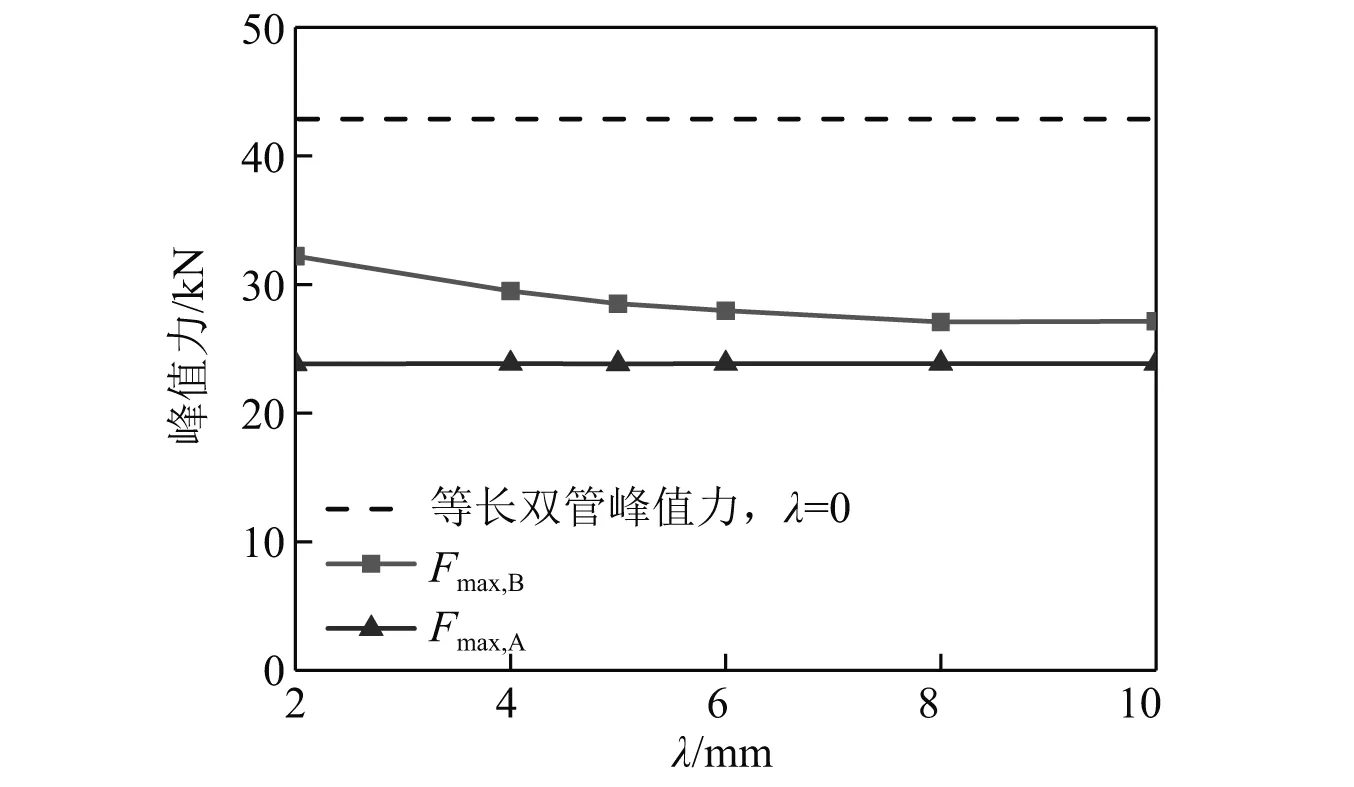

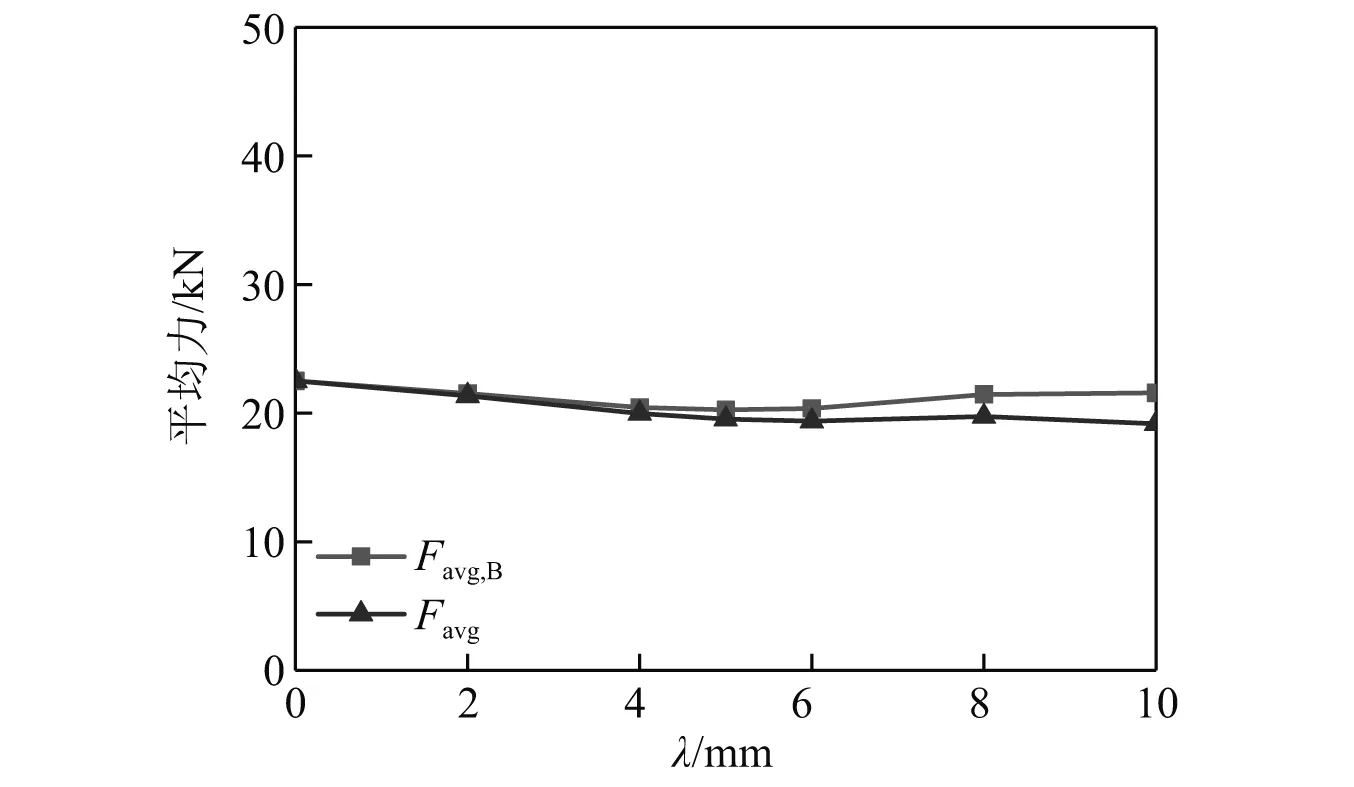

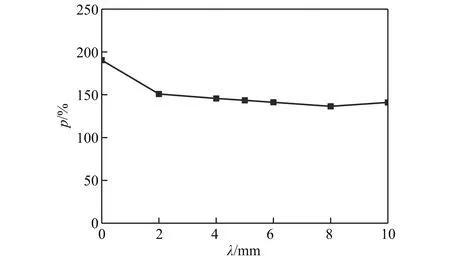

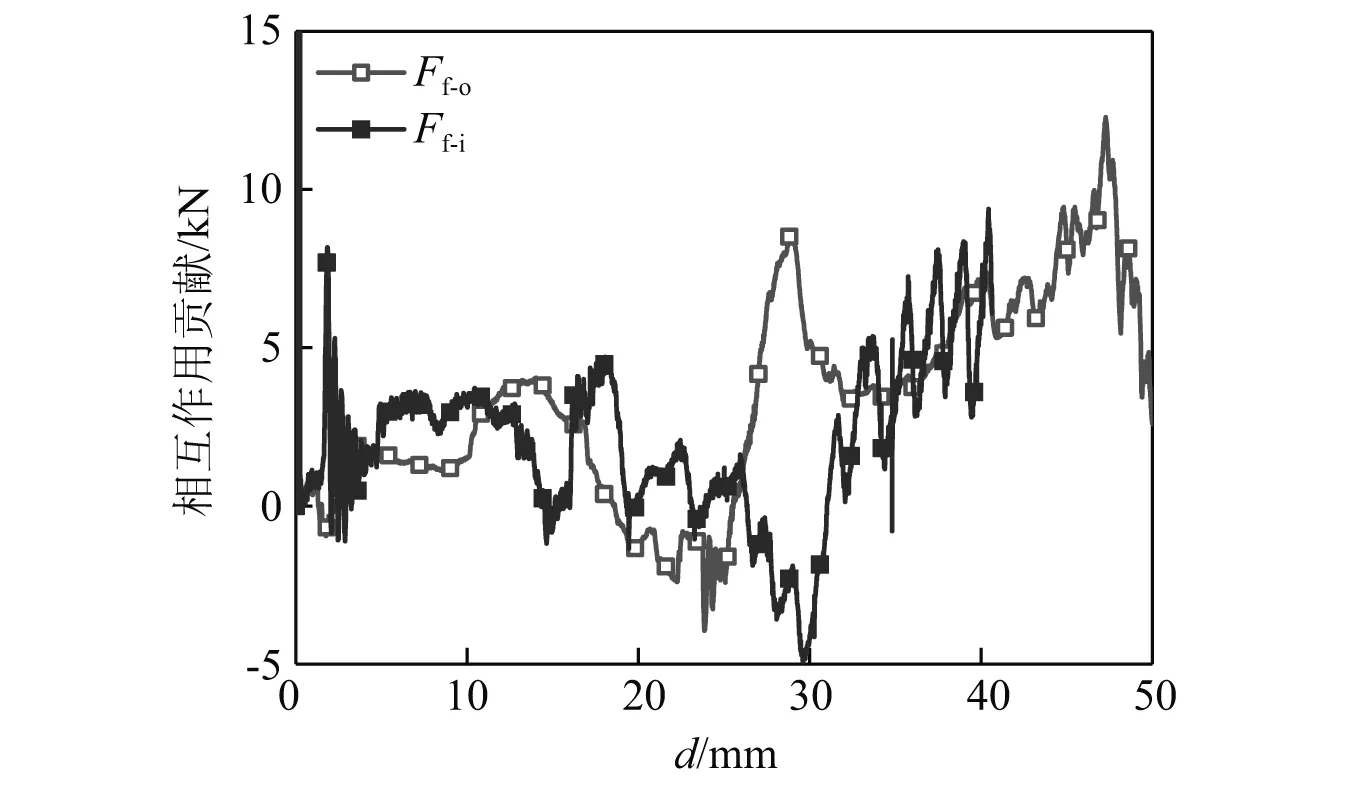

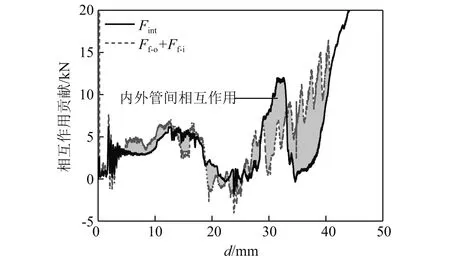

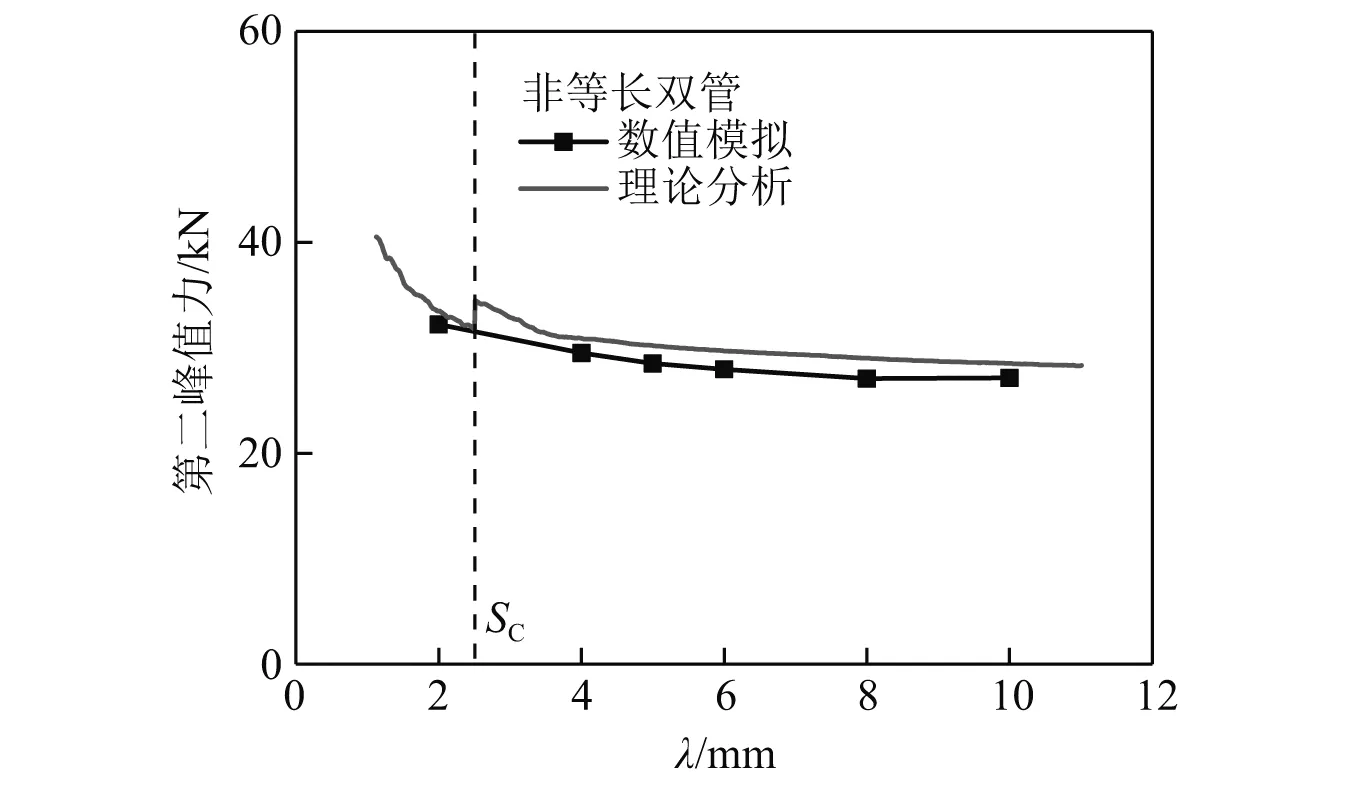

不同内管长度的泡沫铝填充双管结构的力-位移曲线,如图8所示。对于内外管长度差值λ小于外方管初始褶皱长度H的双管填充结构,随差值λ的增加,第二峰值力Fmax,B的出现不断延后,出现第二峰值力的轴压位移SB近似等于结构的内外管长度差值λ。而第一峰值力Fmax,A所对应的位移SA维持不变,始终与内外管等长双管填充结构的初始峰值出现位置相同,不同结构的载荷曲线平台段差异不是非常大。当内外管长度差值λ大于外管初始褶皱长度H,载荷曲线随差值λ增大的变化不再保持前述规律。本文仅对内外管长度差值λ 图8 不同内外管长度差值双管填充结构的力-位移曲线 考虑到数值有限元模拟结果可能受到本构参数、单元类型、网格大小、接触处理等因素的影响,因此开展等长双管轴压试验与有限元模拟,并对二者结果进行了比较。试验所用试件与有限元数值模型相同,两者均采用前述截面构型且均开有诱导凹槽见图4,而双管总长度L均为100 mm。采用MTS809试验机开展轴向压缩试验,加载速度为0.1 mm/s。试验与数值有限元模拟结果中试件变形模式基本相同,如图9所示;两者力-位移曲线也基本一致,如图10所示。上述结果验证了数值有限元模拟结果的有效性。 图9 等长双方管填充结构变形模式 图10 试验与数值模拟等长双方管填充结构的力-位移曲线 新型泡沫铝填充内外管非等长双管的设计目标是在降低泡沫铝填充双管结构初始峰值力的同时,不对平台段压溃力产生过大降低的影响。因此,需要分别分析内外管长度差值λ对压溃力峰值和平均力的影响。平均力Favg定义为结构压实前的载荷均值 (3) 式中:F为压溃力;s为位移;Sef为有效行程。由于非等长双管填充结构轴向压溃力具有双峰值特征,也需要计算B位置之后的平台力Favg,B,即第二峰值位移SB到有效行程Sef之间的平均力 (4) 有效行程Sef定义为吸能效率f最大处所对应的位移,吸能效率f定义为 (5) 式中,Fmax(s)为在位移区间[0,s]内除初始峰值外的最大压溃力。以内外管长度差值λ为10 mm的非等长双管结构为例,吸能效率和有效行程计算结果如图11所示。 图11 非等长填充双管轴压载荷和吸能效率随位移的变化 分析表明,随着内外管长度差值λ的增大,内外管非等长的双管填充结构第二峰值力Fmax,B不断降低,而降低速度则不断趋缓直至稳定,其第一峰值力Fmax,A保持不变并始终低于第二峰值力,如图12所示。相对于内外管等长双管填充结构的初始峰值,两峰值均始终显著较低,第一峰值Fmax,A平均低44.4%,第二峰值Fmax,B最多低36.8%。 图12 内外管长度差值对峰值力的影响 结构压实前的平均力随内外管长度差值λ的增大而不断降低,从λ=0的等长双管结构到λ=10 mm的非等长双管结构,最多下降15%。但在第二峰值出现之后的平台段平均力Favg,B并不因λ的增大而显著降低,如图13所示。这说明,虽然缩短内管的设计不会对第二峰值之后的平台力造成降低,但第一峰值A与第二峰值B之间的压溃力骤降区域会随着λ的增大而扩大,导致结构的平均力亦随之下降。 图13 内外管长度差值λ对平均力的影响 平均力Favg和第二峰值力Fmax,B随λ增大而同步降低,因此需要采用峰值力突出度p评估压溃力的平稳程度。峰值突出度定义为 (6) 式中,Fmax对于等长和非等长双管填充结构分别取其初始压溃峰值力和相对更高的第二峰值力进行计算。分析表明,随着内外管长度差值λ的增加,峰值突出度先降低并到λ=8 mm后不再有显著差异,如图14所示。且非等长双管填充结构的峰值突出度始终低于等长双管填充结构,最多低约28%。说明内外管非等长设计可以提高双管填充结构的压溃力平稳度。 图14 内外管长度差值λ对峰值突出度的影响 吸能元件的总吸能E定义为结构在压实前的能量吸收量,即在有效行程[0,Sef]区间内载荷-位移曲线下的面积 (7) 在分析范围内,随着内外管长度差值λ增大,双管填充结构总吸能先下降,然后在λ>8 mm时相差不大,总吸能最多降低约18%,如图15所示。说明虽然缩短内管对提高结构轴压载荷平稳度有效,但过大的内外管差值λ会导致轴压过程中A和B两峰值位置之间的压溃力降低区间过大,导致结构吸能能力下降。 图15 内外管长度差值λ对总吸能的影响 在非等长双管填充结构设计中,需要根据具体载荷峰值要求,选择尽可能小的长度差值λ,从而在保证安全的基础上尽可能多地吸收能量。而泡沫铝填充结构在轴压过程中,除薄壁管和泡沫铝本身性能外,泡沫铝与薄壁管之间发生的相互作用也会对填充管结构轴压力学响应造成影响,特别是在不同时刻的影响可能有所差异。因此分析双管填充结构压溃过程中不同阶段相互作用影响机制,对理解压溃力受内外管长度差值λ的影响非常重要。 对内外方管分别进行轴向压缩,可分别获得其各自不受泡沫铝干预时的压溃力-位移曲线,而泡沫铝填充物的曲线可由泡沫铝应力应变关系和截面积计算获得。将三者简单叠加以获得不考虑相互作用影响的双管填充结构压溃力-位移曲线。将叠加获得曲线与填充双管结构轴压载荷曲线对比,二者间差值灰色部分即为相互作用对结构轴压载荷的贡献部分,如图16和图17所示。 图16 相互作用对内外管等长双管轴压载荷的贡献 图17 相互作用对内外管非等长双管轴压载荷的贡献 对于内外管等长的双管填充结构,在单独轴压下的外管峰值力Fmax,o和内管峰值力Fmax,i分别为21 kN和18 kN,泡沫铝初始压溃力约为2 kN,三者之和为41 kN,双管填充结构初始压溃力峰值为42 kN,二者相差不大。内外管在初始压溃阶段与泡沫铝间的相互作用不明显。轴压到C位置之后,双管填充结构压溃力才开始高于各组分单独轴压力的简单叠加,结构间相互作用才开始产生明显影响,如图16所示。将双管填充结构平均力Favg减去其有效轴压行程Sef前内外管与泡沫铝单独轴向压溃力的平均值,计算得到整体相互作用对压平均力的贡献Fint为4.6 kN。 以内外管长度差值λ=10 mm为例,对非等长双管结构进行分析。其初始峰值力受到各组成部分间相互作用的贡献也较小,第一峰值Fmax,A基本等于结构中外管与泡沫铝单独轴压峰值力之和,如图17所示。在A和B两峰值力之间的C位置之后,结构整体压溃力开始逐渐明显高于外管与泡沫铝二者的简单叠加,相互作用开始对压溃力产生明显影响。而第二峰值Fmax,B略高于各组分单独轴向压溃力在该位置上的简单叠加,表明结构轴压第二峰值力Fmax,B中有泡沫铝与薄壁管间相互作用的贡献。 内外管等长与非等长双管填充结构的C位置基本相同,对应位移SC均约为2.5 mm。后一结构第二峰值Fmax,B中相互作用贡献为2.5 kN,小于前一结构的平均力中相互作用贡献Fint大小4.6 kN。故而需要进一步分析双管填充结构中相互作用的组成。 相对于泡沫铝填充单管结构,双管填充结构组分更多,相互作用更为复杂。将结构中全部相互作用对平均力的贡献Fint定义为 Fint=Ff-i+Ff-o+Fi-o (8) 式中,Ff-o,Ff-i,Fo-i分别为泡沫铝与外管、泡沫铝与内管及内外管间相互作用的均值。采用单填充管结构研究外管与泡沫铝之间的相互作用,如图18(a)所示。采用内嵌内管的大截面泡沫铝块研究内管与泡沫铝之间的相互作用,如图18(b)所示。 图18 研究不同相互作用所采用构型截面示意图 分析获得泡沫铝分别与内外薄壁管间相互作用进行对比,如图19所示。计算得到,有效位移Sef内泡沫铝与内管与外管间相互作用影响的平均值Ff-i和Ff-o分别为2.1 kN和2.7 kN。将两类相互作用对压溃力影响简单叠加,并与等长双管结构轴压载荷中总相互作用影响进行比较,如图20所示。发现两曲线基本重合,且前者简单叠加的平均值Ff-o+Ff-i为4.8 kN,与后者平均值Fint4.6 kN大小相当。原因在于,双方管结构中内外两薄壁管的变形模式较为接近,相对于泡沫铝对薄壁管变形的干预,内外管间的相互干预造成的变形模式改变对各自影响较小,双管填充结构中泡沫铝与内外管分别发生的相互作用占主导。轴压平均力中总体相互作用的贡献可视为内外薄壁管分别与泡沫铝相互作用贡献的简单叠加。 图19 内外相互作用对比 图20 内外管间相互作用 将非等长双管结构中第二峰值力中相互作用贡献与外管与泡沫铝间相互作用平均力Ff-o进行比较,二者分别为2.5 kN和2.7 kN,大小相当。非等长双管填充结构第二峰值发生时,内薄壁管处于初始压溃阶段,与泡沫铝间相互作用力较小,而外管与泡沫铝间相互作用力更加显著,如图21所示。因此估算第二峰值Fmax,B中的相互作用贡献时,可采用估算泡沫铝与外管间相互作用相同的方法,亦即采用泡沫铝填充单管结构相互作用影响平均值的计算方法。 图21 轴压位移s=12 mm时泡沫铝填充物应力分布 在实际工程中,需要根据已知参数的薄壁管和泡沫铝,设计出满足具体载荷峰值和吸能指标的部件。将非等长双管填充结构初始峰值载荷,与泡沫铝和内外薄壁管各自本身轴压力学响应以及内外管长度差值λ联系起来,就可以对非等长双管填充结构吸能器的长度差值λ选择提供普遍有效的设计指导。 内外管等长双管填充结构初始压溃峰值力Fmax可以估算为泡沫铝与内外两薄壁管各自峰值力之和,即 Fmax=Fmax,o+Fmax,i+Fmax,f (9) 类似地,非等长双管填充结构第一初始峰值力Fmax,A可以估算为泡沫铝与外薄壁管各自峰值力之和,即 Fmax,A=Fmax,o+Fmax,f (10) 式中:Fmax,o,Fmax,i分别为外管、内管的初始压溃力峰值;Fcr,f为泡沫铝初始压溃力,可根据泡沫铝初始压溃应力估算为 Fcr,f=Sfσ0 (11) 式中:Sf为填充结构中泡沫铝的截面积;σ0为泡沫铝初始压溃应力。 分析表明,泡沫铝填充双管结构的相互作用在轴向压溃到达一定位移后才开始对载荷产生影响。因此对于内外管差值λ大于和小于相互作用初始影响的位移SC的情况,分别需要考虑和忽视相互作用对载荷的影响。若λ Fmax,B=Fo(λ)+Fmax,i+Fcr,f (12) 若λ>SC,则第二峰值Fmax,B可以估算为 Fmax,B=Fo(λ)+Fmax,i+Fcr,f+Ff-o (13) 式中:Fo(λ)为外管轴压位移为λ时的压溃力;Ff-o为外管与泡沫铝对平均力的贡献,按泡沫铝填充单管的轴压平均值力中相互作用影响进行估算,可采用单填充管轴压试验分析获得,或采用Hanssen等[18]提出的泡沫铝填充单方管轴压载荷平均值中相互作用贡献的计算公式计算为 (14) 式中:Cavg为平均相互作用载荷常数取为5.5;σ0,Al为铝材弹性理想塑性模型中的屈服应力。 故而,在对已确定内外薄壁管和泡沫铝参数的双管填充结构,进行内外管非等长优化设计,以达到满足具体载荷峰值并尽可能不降低总吸能的目标时,可以采用如下流程。先由试验获得内外薄壁管的轴压响应和初始峰值力,根据式(10)计算出优化后部件的初始压溃峰值力Fmax,A。若Fmax,A高于可接受的峰值力,则仅通过缩短内管无法满足安全要求。对于Fmax,A低于可接受峰值力的情况,则可根据式(13)和式(14),选择出满足要求的最大内外管差值λ。 将不同内外管长度差值λ的非等长双管填充结构第二峰值估算结果与数值模拟结果进行对比,如图22所示。估算中Ff-o取单填充管轴压模拟分析获得结果4.6 kN,SC根据模拟分析为2.5 mm。结果表明,理论分析曲线与数值模拟结果基本符合,但前者略微偏大,这可能是因为实际第二峰值的发生位移SB略大于λ,使Fo(λ)略大于第二峰值发生时的实际外管压溃力。偏大的λ选择会导致一些冗余安全度,但考虑到实际轴向压溃力可能会存在波动,该优化方法值得在工程中使用。 图22 第二峰值估算与模拟结果对比 分析表明估算结果在SC处与数值模拟结果的偏差达到最大,约为8%。这是由于相互作用在λ>SC后实际是逐渐开始对轴向压溃力产生影响的,而估算中在SC后使用的是恒定的相互作用贡献Ff-o。因此该估算方法在λ接近SC时存在较大偏差,但优化设计方法仍能保证安全。 本文在泡沫铝填充双管结构的基础上,提出了一种可降低结构初始压溃峰值力的泡沫铝填充非等长双管结构。采用数值有限元方法,针对新设计的构形,对其降低峰值的有效性进行了验证,分析了内外管长度差值λ对峰值和吸能能力的影响。进一步地,通过研究填充双管结构轴压过程中各种相互作用对结构载荷的影响,获得了差值λ对填充双管结构轴压载荷峰值的影响规律,在此基础上对泡沫铝填充非等长双方管结构进行了优化。主要结论有: (1)泡沫铝填充双方管结构的内外管非等长设计可有效地降低结构的初始峰值。峰值突出度数可大幅度降低约28%。 (2)非等长双方管结构有连续两个较为明显的压溃峰值,分别出现在内外管各自初始压溃时,且两峰值均明显低于等长双方管填充结构的初始峰值。 (3)缩短内管不会对载荷平台力造成影响,但是两个压溃峰值之间的压溃力骤降会降低结构吸能总量,因此在设计时需要选择能够满足具体峰值要求时吸能量最大的内管长度。 (4)对于双方管填充结构,内外薄壁管与泡沫铝分别发生的相互作用占整体相互作用的主导,内外管间相互作用对结构轴压载荷影响不明显。 (5)获得了泡沫铝填充非等长双方管结构第一、第二峰值与内外薄壁管和泡沫铝各自性能,以及内外管长度差值λ的关系。基于上述关系可指导设计有最大载荷峰值限制的非等长双管结构。

2.2 内外管长度差值对峰值力与平均力的影响

2.3 内管长度对吸能特性的影响

3 讨 论

3.1 相互作用机制

3.2 峰值力分析

4 结 论