小规格C/SiC 复合材料紧固件加工及力学性能研究

2022-01-04柳思成李文生侯安印陈思安许彦伟程全士潘勇

柳思成, 李文生, 侯安印, 陈思安, 许彦伟, 程全士, 潘勇

(1.航天精工股份有限公司, 天津 300300; 2.天津市紧固连接技术企业重点实验室, 天津 300300;3.国防科技大学陶瓷纤维及其复合材料国防科技重点实验室, 湖南长沙 410073;4.北京临近空间飞行器系统工程研究所, 北京 100076)

0 引言

超高速飞行器对耐热结构的工作温度和寿命提出了更高要求,并带动耐高温陶瓷基材料的发展。陶瓷基复合材料紧固件的使用, 解决了金属紧固件高温强度衰减较大、金属-陶瓷热膨胀系数不匹配、单相陶瓷脆性大承载能力差等连接问题, 是热端连接或陶瓷结构连接的应用趋势之一[1-5]。

C/SiC、C/C、SiC/SiC 是三类主要的陶瓷基复合材料,但C/C、SiC/SiC 材料分别存在抗氧化性能差和制造成本高等问题, 影响其在紧固件领域的应用;C/SiC 能在不超过1800℃的使用温度下保持较高强度,远高于高温合金及难熔合金的使用温度, 且该材料相较于钛合金和高温合金等金属材料,具更低的密度、更小的热膨胀系数、更好的热稳定性及耐腐蚀性能等, 是制造超高温紧固件的优异选材[6-8]。

近年来,围绕耐高温连接需求,国防科技大学、西北工业大学等科研院所开展了C/SiC 材料及紧固件的研发和制备工作, 研究了不同成型工艺下材料的组织及力学性能情况[4,6-10]。 但对于夹层较薄的连接结构,如TPS 防热面板等,需要用到小规格(M3~M6)的C/SiC 紧固件;经文献检索,目前,还未见到针对小规格C/SiC 紧固件加工和性能方面系统研究的文献及报道。

本文针对小规格C/SiC 紧固件的研究不足和应用需求,开展了M3~M6 规格螺钉和螺母的加工及力学性能研究,通过对防隔热一体化结构的仿真模拟,明确了对连接用C/SiC 复合材料紧固件的强度及选型要求。

1 试验样件及试验方法

C/SiC 复合材料紧固件的制备流程:PIP 工艺获得未完全致密的C/SiC 毛坯板,对毛坯板进行平磨、切割、钻孔等机械加工,获得紧固件的初步外形,采用搓丝、车削及磨削三种方式进行外螺纹加工, 采用丝锥进行内螺纹加工,从而获得半成品C/SiC 螺钉及螺母,后续致密化获得螺钉及螺母成品。

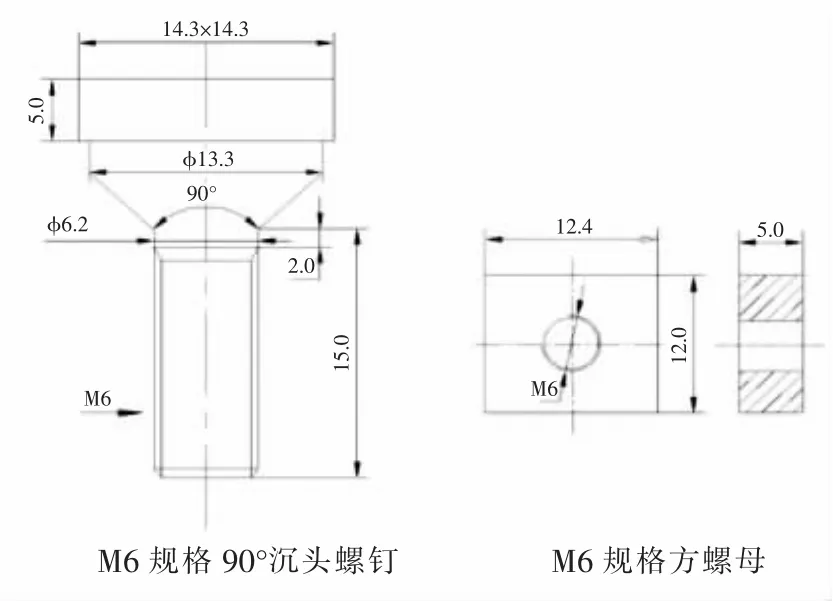

预制体结构为三维针刺毡(3DN), 纤维体积分数约40%,预制体类型及加工C/SiC 材料的性能见表1。 试验用C/SiC 紧固件的产品结构尺寸见图1, 其中螺钉为90°沉头,螺钉的扳拧结构预留在头部端面处,为方型,拧紧后切除,因此未在图中标出;螺母为现有型号常用的方型结构。

表1 试验用C/SiC 预制体类型及加工材料性能参数

图1 C/SiC 紧固件结构尺寸

根据与用户的沟通,测试温度选择了室温(室温指25℃,下同)、1100℃和1200℃三个温度段,部分测试使用C/SiC螺钉、螺母连接副;测试内容包括连接副的抗拉强度,螺钉剪切强度(使用螺钉的剪切试验件)和螺母的拉脱力。测试在航天精工股份有限公司天津分公司检测中心进行,其中常温性能测试使用美特斯CMT5305-30T 拉力试验机,加载速率2mm/min,高温性能测试使用WDW-100微机控制电子万能试验机,拉伸加载速率20kN/min,剪切加载速率40kN/min,平均升温速率5℃/min,保温30min。

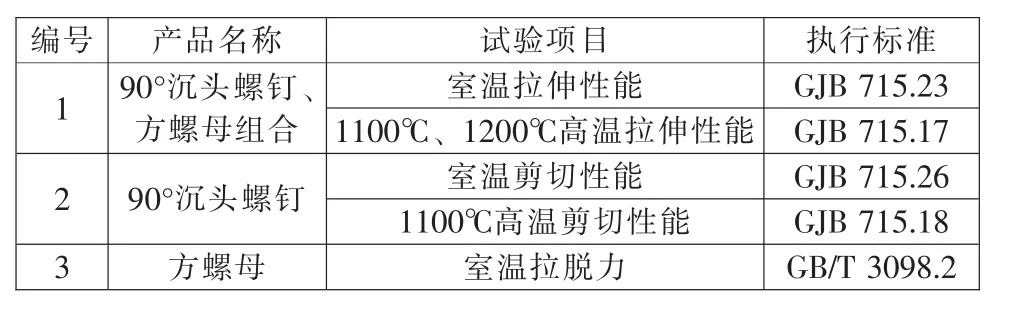

试验项目及试验标准见表2。

表2 C/SiC 紧固件性能测试项目及标准

2 试验结果与分析

2.1 小规格C/SiC 紧固件螺纹加工方式比较

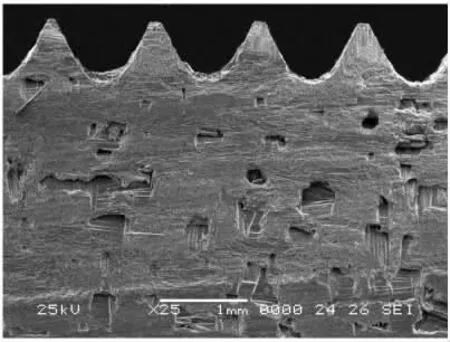

本文比较了搓丝、车削及磨削三种加工方式对C/SiC螺钉螺纹加工质量的影响,见图2。 可以看出:搓丝加工的螺纹掉齿现象明显,螺纹完整性差;车削加工的螺纹有明显崩牙现象,螺纹质量一般;磨削加工的螺纹形貌及完整性明显改善,螺纹精度为6h,是一种优选的C/SiC 材料外螺纹加工方式。 磨削加工螺牙纵剖面见图3。

图2 不同螺纹加工方式的C/SiC 螺钉

图3 磨削加工螺纹纵剖面SEM

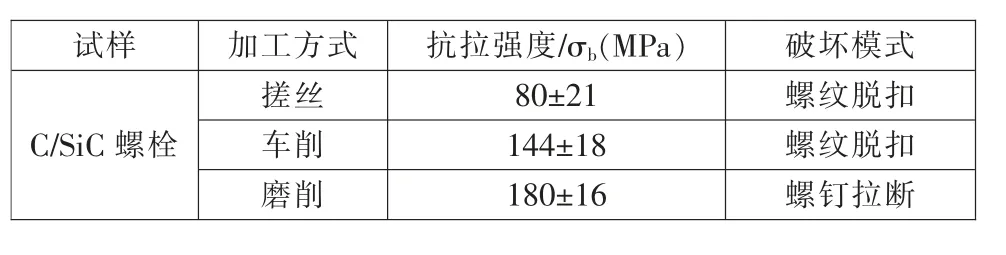

表3 给出了三种加工方式制备的C/SiC 螺钉的抗拉强度,与之匹配的C/SiC 螺母高度为10mm。 可以看出,磨削螺纹加工的螺钉的抗拉强度为180MPa, 分别高出前两种加工方式约125%和30%, 其破坏方式也由杆部螺纹脱扣转为螺钉拉断,见图4,原因在于采用搓丝及车削加工的螺纹缺陷较多,因此螺牙强度低,进而导致螺纹优先破坏。

图4 C/SiC 螺钉的两种破坏方式

表3 不同加工方式的C/SiC 螺钉的抗拉强度

针对C/SiC 内螺纹加工, 本文比较了采用普通金属丝锥和硬质合金丝锥的攻丝质量差异,表明:采用普通金属丝锥加工螺母时, 丝锥磨损严重, 且加工的螺纹大径偏小;采用高硬度的硬质合金丝锥加工时,能够获得较好的螺纹牙形貌,螺纹精度达到6H,满足装配要求。

因此, 采用磨削和硬质合金丝锥攻丝分别是小规格C/SiC 紧固件外螺纹和内螺纹的较优加工方式。

2.2 小规格C/SiC 紧固件的预制体选型及室温性能

由于C/SiC 材料硬度高、脆性较大,螺纹加工时易出现崩牙等问题。 而小规格紧固件的力学性能对螺纹缺陷等问题更为敏感,因此小规格C/SiC 螺钉、螺母对螺纹牙加工精度和螺纹完整性要求极高。经研究和优化,小规格螺钉、螺母的制造工艺包括:外螺纹采用磨削加工,内螺纹采用硬质合金丝锥攻丝,纤维预制体结构可选择Type-1、Type-2 和Type-3 三种编织类型。

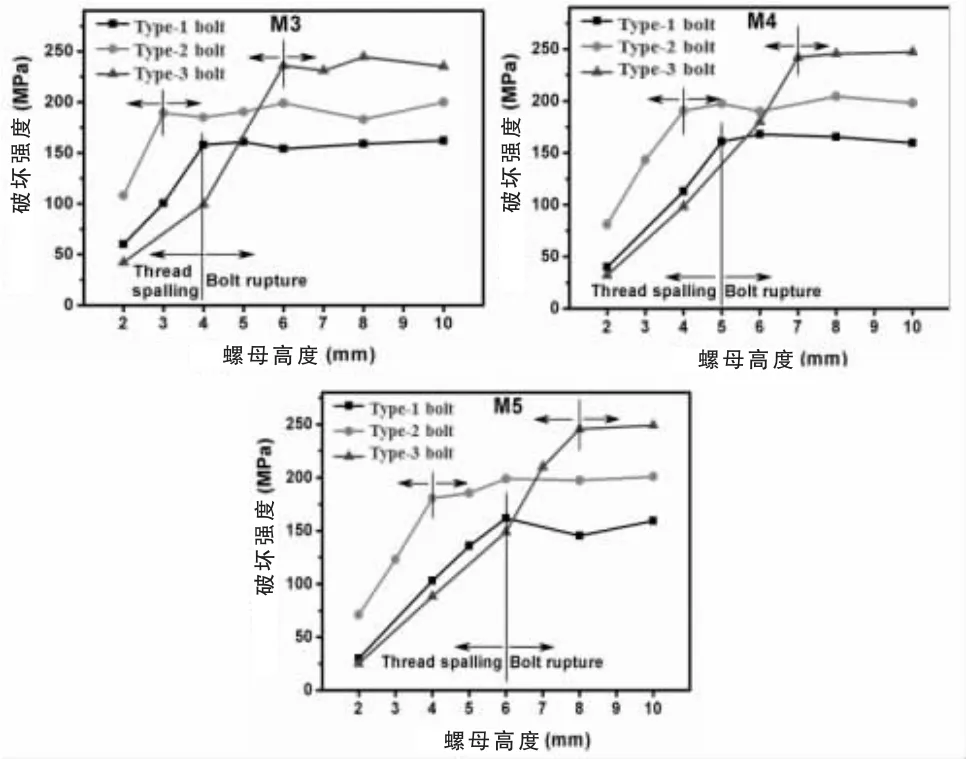

研究了不同纤维预制体结构、规格(M3、M4、M5)的C/SiC 螺钉及螺母的室温力学性能。 图5 分别给出了M3、M4、M5 三种规格螺钉的螺纹承载能力随螺母高度的变化曲线,每种规格螺钉均分别由Type-1、Type-2 和Type-3 三种类型的预制体的C/SiC 加工, 连接螺母统一由Type-1 预制体的C/SiC 加工。 对于Type-1 预制体的螺钉,M3、M4、M5 的抗拉强度为(150~170)MPa;对于Type-2 预制体的螺钉,M3、M4、M5 的抗拉强度为 (190~200)MPa;对于Type-3 预制体的螺钉,M3、M4、M5 的抗拉强度为(240~250)MPa。 此外,本文也比较了不同预制体类型对小规格螺钉剪切性能的影响 (使用不带螺纹的剪切试验件进行测试), 对于Type-1 预制体的螺钉,M3、M4、M5的剪切强度为(61~70)MPa;对于Type-2 预制体的螺钉,M3、M4、M5 的剪切强度为(74~82)MPa;对于Type-3 预制体的螺钉,M3、M4、M5 的剪切强度为(96~103)MPa。 表明使用Type-3 预制体加工的螺钉的拉伸和剪切性能较好。

图5 C/SiC 复合材料螺钉的力学性能

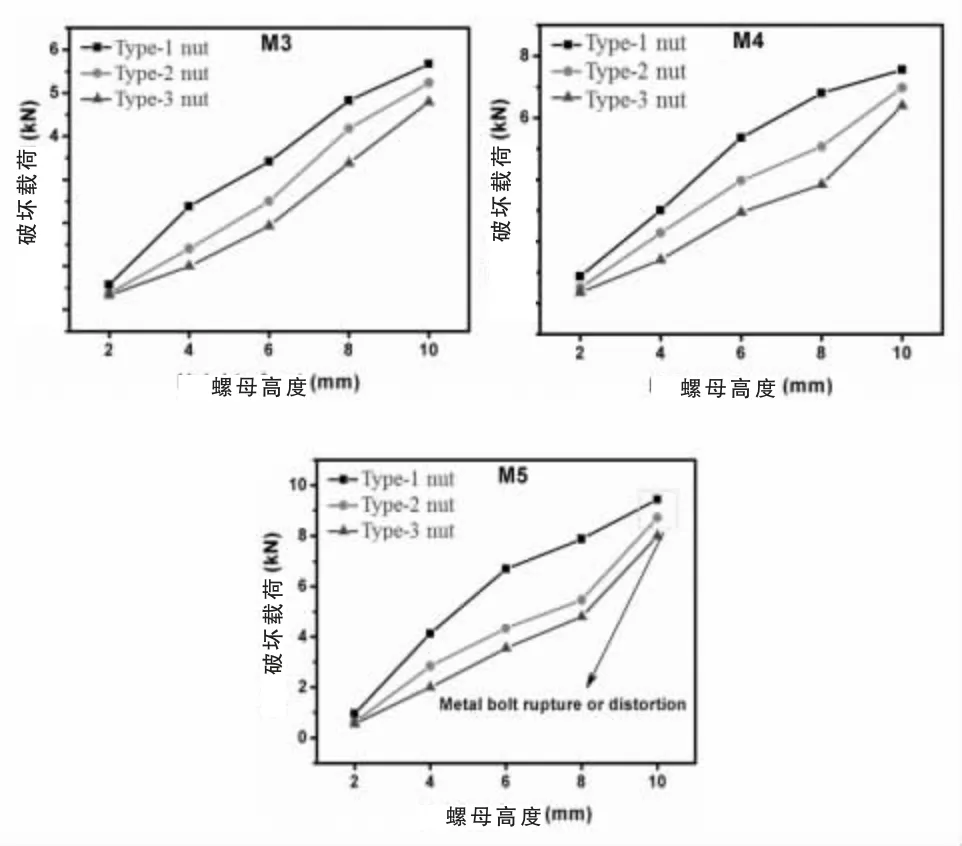

图6 分别给出了M3、M4、M5 三种规格螺母的螺纹承载能力随螺母高度的变化曲线, 其中每种规格螺母均分别由Type-1、Type-2 和Type-3 三种类型的预制体的C/SiC 加工,为保证试验以螺母拉脱为失效方式,试验螺钉统一为标准金属螺钉。 可以看出, 无论选用何种预制体,螺母螺纹的承载能力均随螺母高度的增加而增大,在(2~10)mm 范围内,其增长趋势近似线性。经比较,Type-1型预制体制备的C/SiC 螺母承载能力最高, 而Type-2 和Type-3 则分别下降了(20%~30%)。 因此,实际工程应用中,若需要较高的内螺纹承载能力,则应优先选择Type-1预制体结构的C/SiC 制造螺母。

图6 C/SiC 螺母的力学性能

2.3 小规格C/SiC 螺钉的高温抗拉性能

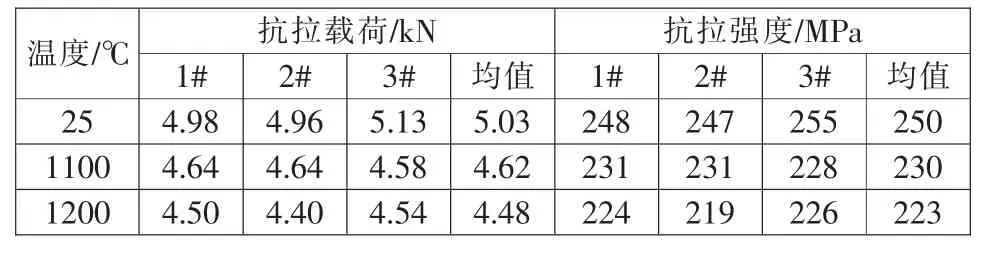

采用Type-3 预制体结构的C/SiC 材料加工M6 规格沉头螺钉,研究了其高温抗拉性能,并与室温性能比较,如表4。 测试数据表明:M6 规格C/SiC 螺钉在1100℃和1200℃的平均抗拉强度分别达到230MPa 和223MPa,具有优异的高温抗拉性能,且性能随温度升高的衰减较小。

表4 C/SiC 螺钉抗拉性能(M6)

2.4 典型防隔热一体化结构C/SiC 螺钉的选型

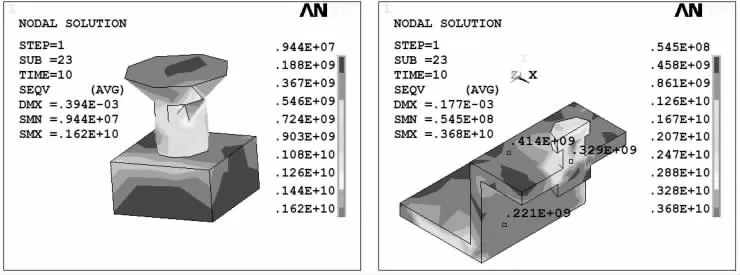

使用ANSYS 对图7 所示的典型防隔热一体化结构进行热应力的模拟计算,工况条件为面板温度1200℃,均布载荷0.2MPa。

图7 典型机械连接式热防护结构示意图

图8 C/SiC 螺钉的等效应力云图

图9 C/SiC 螺钉截面应力图

3 结论

本文研究了小规格C/SiC 紧固件的螺纹加工方式、预制体选型、紧固件室温及高温力学性能、典型结构连接用C/SiC 螺钉的选型等问题,得出以下结论:

磨削和硬质合金丝锥攻丝分别是C/SiC 外螺纹和内螺纹的优选加工方式。

螺钉、螺母分别建议选择以Type-3、Type-1 结构为预制体的C/SiC 进行加工。

以Type-3 结构为预制体的C/SiC 加工的M6沉头螺钉, 在室温、1100℃和1200℃条件下的抗拉强度分别为250MPa、230MPa 和223MPa, 螺钉的抗拉强度随温度升高的衰减较小。