防爆柴油机的防爆安全设计

2022-01-04贾二虎

贾二虎

(中国煤炭科工集团太原研究院有限公司, 山西太原 030006)

0 引言

防爆柴油机为动力的无轨辅助运输车辆在煤矿井下正常工作时, 因防爆柴油机燃烧室内的燃料燃烧产生的高温高压气体与缸体、 缸盖直接接触, 并通过排气管排出,若无相应措施,极易导致缸体、缸盖、排气管等表面会出现高温烧红现象,进排气管路如出现泄漏,也可能出现火花、火焰从管路中泄漏等危险因素[1],这些因素可能导致引燃井下瓦斯、煤尘等,甚至爆炸。

1 危险源分析

柴油机在工作过程中因燃烧燃料,产生高温高压的气体, 导致柴油机在煤矿井下使用时会成为点燃危险源[2],主要危险因素有:

(1)热表面:柴油机在燃烧时,缸内温度达上千度,虽然经过冷却系统降温,柴油机表面仍有很高温度。 由于工作环境煤尘较多,在柴油机表面会积存不同程度的煤尘、机油等易燃物,温度太高可能引燃这些可燃性物质[3-4]。

(2)热气体:柴油机的增压器出口废气温度在高负荷时可达到550℃以上;直接喷出排气管,可能引燃煤尘、机油等可燃物。

(3)火焰火星:柴油机排出的废气因温度过高,到大气中时可能含有火焰和火星, 引燃附着在防爆车辆表面的煤尘、机油等可燃物,造成火灾。

(4)机械火花:从车辆上部掉落螺栓等小零件与柴油机表面碰撞或旋转零部件与周边的机架等碰撞、 摩擦产生火花。

(5)静电起火:柴油机上使用的非金属可能会与周边金属零部件摩擦产生的静电,导致形成火花。

(6)电火花:工作过程中,电气元件线缆破损或破损后的不当接线等导致防爆的电气部件失爆,产生电火花。

2 防爆安全设计方案

根据柴油机在井下使用形成危险的源头进行分析,防爆柴油机需针对每个危险源进行相应的防爆安全设计,以避免该因素引起防爆柴油机的爆炸。

(1)表面温度防爆设计:防爆柴油机与爆炸性气体环境直接接触, 温度过高可能引燃防爆柴油机表面附着的煤尘、柴油、机油等易燃物,甚至引燃瓦斯气体,因此需要在设计阶段, 将排气歧管等高温零部件设计为双层结构,采用冷却水进行冷却。 重新匹配冷却系统,加大散热器、风扇,甚至增加一套冷却系统,使各高温的零部件其表面温度降至150℃以内[5-6]。

空气压缩机也需采用水冷式缸盖, 对空气压缩机的缸盖进行冷却,根据需要,空气压缩机出口管路需采用双层金属波纹管,及时散热,保证空气压缩机管路在正常温度以内。

(2)排气温度防爆设计:为使最终排至大气的温度降至70℃以内, 除采用双层水冷方式使排气歧管等高温零部件温度不断降低外,在最终出口前还设置废气处理箱,通过废气处理箱内的冷却水对排气进一步降低温度,保证排气温度不得超过70℃防爆要求。

(3)火焰火星防爆设计:柴油机正常燃烧时,燃烧室内最高温度达1500℃以上,与燃烧室直接连通的进、排气管路中为防止火焰和火星从零部件间的结合面泄露,要求各结合面连接处形成一定的阻燃路径, 以阻止火星火焰排到大气中,对阻燃路径提出要求见表1。

表1 进排气系统结合面尺寸要求

因柴油机存在进排气门同时开启的气门重叠角,为熄灭防爆柴油机从进气口喷出中的火星火焰, 为使阻火性能更加可靠, 应在尽可能的靠近缸盖的进气及排气管路上设置要求更高的阻火器, 阻火器一般要求采用不锈钢材料。 阻火器隔爆要求见表2。

表2 阻火器隔爆要求

考虑煤矿井下车辆的工作环境,车身震动及晃动较严重,阻火器必须可靠安装,防止在使用过程中阻火器松动。

废气处理箱内水位保证排气必须通过水面下后才能排出外面, 在降低排温的同时起到了湿式火花消除器的作用,可消除尾气中的火焰、火星的扩散并阻止易燃物质的点燃。

(4)机械碰撞产生火花防爆设计:防爆柴油机外围的旋转部件不能使用轻金属, 防爆柴油机易碰撞的表面应尽量避免使用轻金属,外围用到轻金属的地方,应该作为发动机的一部分,用外罩或容器保护起来,外罩需要满足冲击试验的要求。

(5)非金属产生静电的防爆设计:防爆柴油机上应尽量不使用非金属材料, 若无法避免也应采用阻煤燃抗静电材料。 风扇等旋转件尽量不使用非金属风扇,冷却、润滑、进气胶管在装配过程中应可靠固定,不能与机架等产生摩擦。

(6)电缆破损的防爆设计:电缆应采用符合防爆要求的缆线,还应具有耐油性,电缆的安装应在出现机械震动(如摩擦、卡磨)时绝缘体不脱落,不出现弯折过度而导致内部的导体不导电。

3 防爆安全保护措施

虽然在设计时已经考虑到防爆柴油机的隔爆等事项,但在使用过程中,由于煤矿井下环境复杂,车辆使用工况比较恶劣,为保证可靠的防爆性能,需要对与防爆有关的运行参数进行实时监控,并在达到一定条件时,能够进行声光报警,按要求使防爆柴油机自动熄火。

(1)温度保护:为保证防爆柴油机的防爆可靠性,温度保护应包括冷却水、表面温度、进气、排气、空压机出口等温度。因各部位对温度的要求不同,冷却水温度最高至95℃、柴油机表面温度、空压机出口温度、进气温度最高至150℃、排气温度最高至70℃。

(2)冷却水水位:为使防爆柴油机正常工作,冷却水、废气处理箱、补水箱等水位也需进行保护监控。防爆柴油机的温度主要由防爆柴油机冷却系统进行保证, 若冷却水缺失,必定会导致各项温度指标超标,所以要设置冷却水缺水位保护。

(3)机油压力:为保证防爆柴油机的正常运行,机油必须保质、保量的按时供应,若机油缺少,轻则可能使防爆柴油机拉缸、抱瓦,在运行过程中突然熄火停机,重则可能使表面温度超标,引燃周边易燃物,甚至发生火灾。因此, 对机油压力进行监测是保证防爆柴油机正常运行的关键。

(4)瓦斯浓度:因防爆柴油机工作在有瓦斯的环境中,瓦斯浓度达一定程度后,易引起燃烧、爆炸,所以应配置瓦斯检测仪,当瓦斯浓度达到0.5%时自动控制防爆柴油机熄火。

4 防爆柴油机总体设计

(1)防爆柴油机结构设计:根据防爆柴油机对阻燃尺寸的要求、缸体、缸盖的接合面、缸盖与进排气系统的接合面,及喷油器安装孔等本体部分进行防爆设计,重新进行加工。

进气系统进行防爆设计, 在缸盖前的进气管路中增加阻火器, 阻火器与缸盖之间的管路严格按照阻燃尺寸进行防爆设计;阻火器之间增加进气关断阀,以防在出现飞车时能够及时堵塞进气管道,将防爆柴油机熄灭;空气滤清器应尽量选用金属外壳空滤, 以防非金属在运行中产生静电。

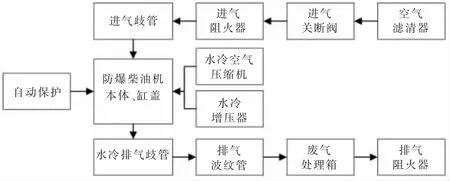

排气系统的防爆设计,根据阻燃路径要求,采用双层水冷的方式对排气歧管、排气弯管进行设计,并进行承压试验;根据不同工况,对废气处理箱不同倾角下的水位进行测试,保证废气处理箱在各种工况下可靠防爆,见图1。

图1 防爆柴油机结构设计流程

空气压缩机、 增压器等产生高温的零部件重新设计加工,在保证使用性能的同时表面温度符合防爆要求。

(2)冷却系统设计:根据防爆柴油机散热量,对冷却系统进行重新匹配,设计散热器、水泵等,保证防爆柴油机各处均能满足温度要求。

(3)保护系统设计:防爆柴油机应设置自动保护系统,对运行中的各参数进行监控,当达到一定检测值时,自动报警并控制防爆柴油机停机,见图2。

图2 防爆柴油机保护配置

(4)装配设计:在进行防爆柴油机装配时,将所有管路固定在柴油机两侧, 尽量避免防爆柴油机上方布置燃油、润滑、冷却等管路及电缆,若无法避免,也需将管路远离防爆柴油机表面。

5 结论

防爆柴油机作为防爆无轨胶轮车的主要动力, 随着无轨辅助运输车辆在煤矿井下的大量使用, 防爆柴油机的安全设计成为煤矿井下车辆使用的重要保证。但设计、生产与使用是实现防爆柴油机安全运行的三个阶段,任何一个环节的失误都会影响整个防爆柴油机的安全,为此,还需加强几方面的工作:

防爆柴油机生产企业应严格按照设计要求进行生产,所有隔爆面均应满足要求,所有温度均在规定范围之内,所有保护均能正常工作,不得擅自改变加工图纸,不得采用不合格零部件,装配时应固定牢靠。

煤矿企业应按防爆车辆生产厂家规定, 不得擅自变更、拆除原厂配置,按时对防爆柴油机进行检修、保养,及时更换磨损电缆,保证防爆柴油机的正常工作,发现隐患及时排除。

经生产企业与使用企业的共同努力, 才能保证防爆柴油机的真正安全运行,减少事故发生。