面向规模化生产的小尺寸产品总装生产线技术研究

2022-01-04朱前成刘国柱熊珍琦邢向杰韩维群刘岳麓

朱前成, 刘国柱, 熊珍琦, 邢向杰, 韩维群, 刘岳麓

(北京航星机器制造有限公司, 北京 100013)

0 引言

“十四五”期间,某小尺寸产品的生产任务显著增加,传统的严重依赖手工操作和人员技能的总装模式面临着巨大安全生产压力。由于该航天产品总装厂房为带火工品作业,为满足安全生产要求,难以通过增加人员和工位的方式满足航天产品大批量快速交付的需求。 因此,航天产品总装生产过程亟需向自动化、柔性化和智能化的方向发展[1]。随着智能制造技术的发展,以自动化物流和机器人自动化制造应用[2]为代表的智能制造技术在提高产品总装效率、提升危险作业区的安全水平具有显著优势,为规模化生产条件下的航天产品安全总装生产提供了新方法。

1 航天产品总装生产现状

某小尺寸产品装配工艺一般包括性能检查、 成件安装、电缆连接、总装集成、测试、装箱等环节,作业时为多发产品并行作业,并基本为手工作业。

该航天产品现有的总装厂房为装测一体工房,按照“火工品装配操作分级化、作业危险等级精细化”的原则[3],通过工序细化节拍式工位划分的方式控制作业厂房定员。在大批量规模化生产条件下, 厂房生产任务长时间处于满负荷状态,为按时完成科研生产任务,只能采用加班、倒班的方式连续作业,工人劳动强度较大,容易出现安全隐患。 为此,通过开展面向规模化生产的航天产品总装生产线技术研究,优化生产线布局,压减操作人员并降低劳动强度,提升航天产品安全生产水平,达到“机械化换人、自动化减人”的效果,实现国防科技工业安全生产治理体系和治理能力现代化目标。

2 总装生产线建设关键技术

与大尺寸航天产品的生产周期长、生产流程长、工序复杂、小批量单件生产的生产模式相比,小尺寸产品生产周期短、批次数量大、生产滚动快、工序相对简单,规模化批次生产的生产模式对生产的快速响应能力要求较高,更适应建设自动化总装生产线。 本文在深入分析细化现有小尺寸航天产品工艺的基础上, 研究利用自动化或人机协作装置, 兼容考虑多产品混线生产的柔性化生产线布局要求,建设自动化总装生产线,实现提高产品生产效率和安全生产作业水平的效果。

2.1 面向优化布局的生产线快速建模与仿真优化技术

某小尺寸产品的现有总装生产流程分布在多个厂房,各厂房间距离较远,布局与生产流程关联不紧密,装配流程长且离散,装配过程中需要经历多次转运,流转的路线复杂、不清晰,影响产品生产效率。 在规模化生产的情况下, 需要将该航天产品的所有总装流程进行重新整合, 构建新的总装生产线并开展建模与仿真技术研究[4],为航天产品规模化生产奠定基础。

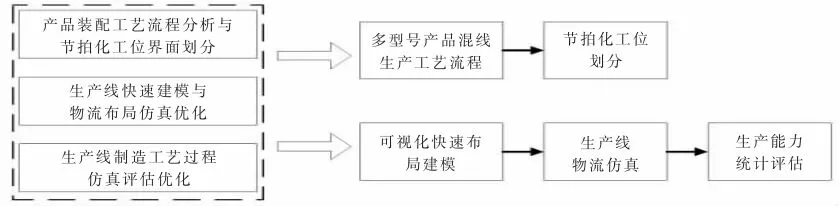

航天产品总装生产线工艺布局与仿真验证为从源头上保证生产线的合理布局提供了支持,见图1。 首先,基于航天产品规模化柔性总装需求,通过工艺流程分析,利用数字化生产线布局优化技术规划布局方案; 然后针对底层机器人等智能装备开展运动节拍及动作能力的仿真验证;进一步的从生产线建模角度,进行物流仿真及生产能力的评估。通过上述三部分内容综合研究,有效地支撑总装生产线工艺布局与仿真验证。

图1 面向优化布局的生产线快速建模与仿真优化

2.2 基于需求拉动的物料齐套及物流配送管理技术

由于小尺寸航天产品结构紧凑,内部空间狭小,可操作空间不足, 难以采用机器人等自动化装备完成产品内部成件及舱段间的自动化装配。为提升产品生产效率、压减操作人员, 基于需求拉动的物料齐套检查及自动化配送成为关键研究技术。 根据作业计划提前对库房库存情况进行齐套性检查,以确保计划下达后的顺利执行。在生产线各工位上,物料的配送依据工位任务的执行确认,保障线上只有即将开始任务的装入件配送, 避免因物料不足导致的停工、减少物料过度配送导致的线边物料堆积,物流浪费等情况的发生。

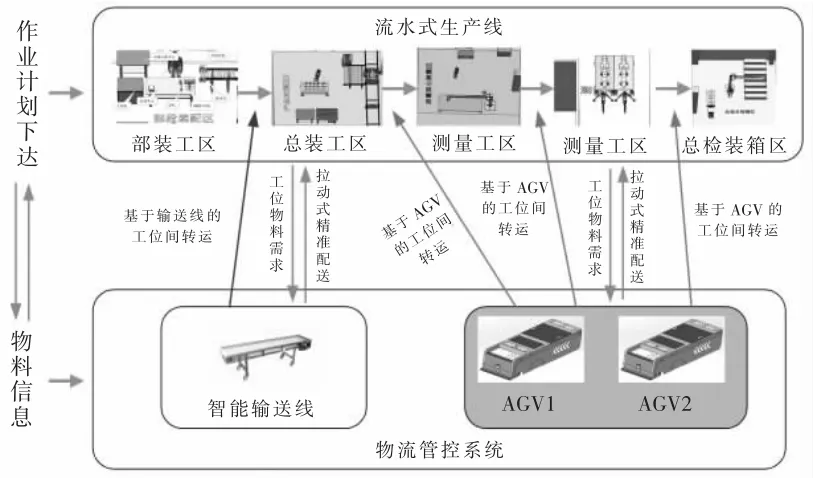

航天产品的信息以纸质文档单据的形式存储流转的管理形式应用已久, 而物料配送则一直采用以单据为凭证人工配送的传统方式, 配送延迟的情况在各个制造环节普遍存在。 本文提出的需求拉动的物流精准配送技术方案见图2。 首先通过执行系统的计划任务,获取物料的库存信息,自动给出对应任务物料的齐套性检查结果,并在计划下达后,指导库管员完成物料分拣。为实现物料管理及配送数字化、自动化,根据任务需求拉动,进行物料编码与识别,建设基于智能输送线、AGV 小车、存储立体库的自动化物流配送系统。通过物流仿真优化,确定生产线各工位间物流配送最短路径, 在生产线各工位下发物料需求指令后, 由智能输送线完成部装工区与总装工区之间的物料配送,由AGV 小车完成总装工区、测量工区、测试工区和总检装箱区之间的产品配送。

图2 需求拉动的物流精准配送方案

2.3 基于快速重构的柔性工装设计技术

由于航天产品总装生产具有系列化/柔性化混线并行生产的特点,为了解决不同时期不同航天产品的批次性生产任务,研究解决基于航天产品的生产线资源快速重构尤为关键。与大尺寸产品的生产流程长、工序复杂、小批量单件生产的生产模式相比,小尺寸产品批次数量大、生产滚动快、工序相对简单,航天产品装配件相对较少、一体化程度较高,通过设计可重构柔性定位工装可达到上述效果。

为建立能够适应不同航天产品的柔性总装生产线,尽量缩短准备时间, 本文提出的基于快速重构的柔性工装设计原则见图3,以生产线部装操作工位、总装对接工位、AGV 转运平台为研究对象,以装拆简便、快速定位为原则,以数字化为手段,结合产品三维数字化模型,研究设计能够适应规模化生产的可重构工装,保证柔性工装在相关工位与航天产品间的精确定位和可更换。根据生产线航天产品的切换, 实现柔性工装的快速重构,保证总装生产线的顺利运行。

图3 基于快速重构的柔性工装设计

2.4 生产线智能管控系统建设

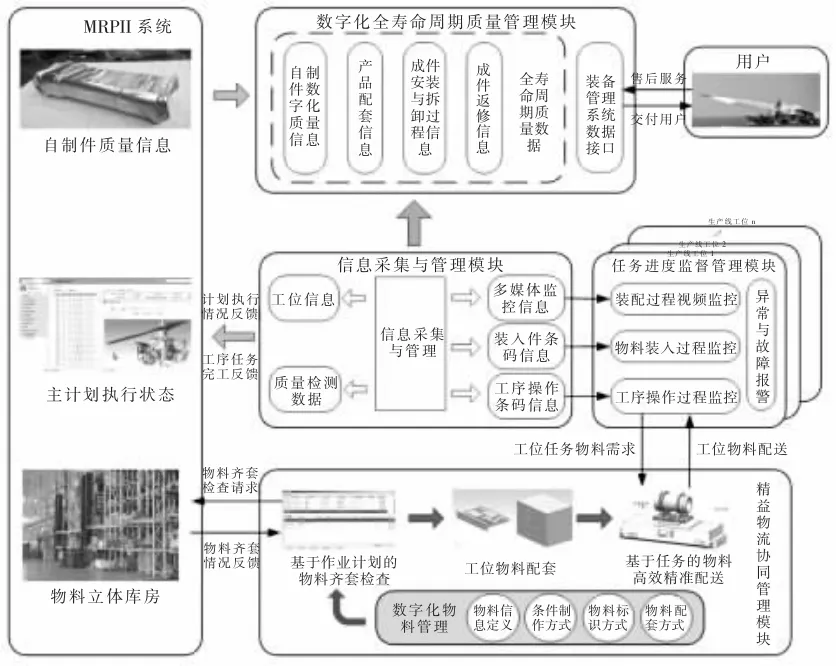

对制造执行过程、信息、物流系统的管控, 是小尺寸航天产品总装生产线有效运行的终端保障。 通过实现基于需求拉动的物料齐套检查、 物料的快速精准配送、 生产过程信息数据采集以及生产任务执行进度监控,为管控系统智能排产、生产线实时运行状态仿真提供重要的数据支撑。 小尺寸航天产品总装生产线智能管控系统框架见图4,主要包含以下四方面功能模块。

图4 航天产品总装生产线智能管控系统框架图

(1)基于条码信息扫描的制造执行过程进度监督管理。针对航天产品规模化柔性装配生产特点, 以工位级工艺文件为输入,生成工位级物料、工位及其工序任务条码,通过工位操作前的扫描,记录任务执行过程。对任务执行过程中的各类故障进行分类, 并确定相应的异常报警方式,反馈调度排产系统与动态调度系统。

(2)基于工序节点的信息采集与管理。依据适应规模化生产的航天产品总装生产线工位划分, 开展工序节点信息采集需求分析,针对不同工位及不同航天产品,分析确定所需采集的具体信息。 通过综合分析所采集的多源信息,建立信息整合规则,完成多元信息在制造执行环境中的融合处理。

(3)基于需求拉动精益物流管理。 通过物料数字标识方式、物料信息定义与录入方式、条码制作与打印方式、工位级单发配套方式等物料标识相关技术研究,形成物料的数字化管理模式。 通过开展作业计划拉动物料配套、工位任务拉动式的物流配送技术研究,实现基于需求拉动的精益物流管理,避免物料在工位的堆积,实现物料及时配送。

(4)产品数字化质量管理。 从工序节点采集的信息中,提取出产品配套信息、成件安装与拆卸等生产过程信息、成件返修等特殊过程信息, 通过系统集成技术, 实现从MRPII 中调用自制件数字化质量信息, 形成产品数字化质量信息库。 结合用户装备管理系统数据管理要求与接口标准,实现产品质量信息的数字化交付。

3 验证与分析

3.1 生产线仿真优化与工位划分

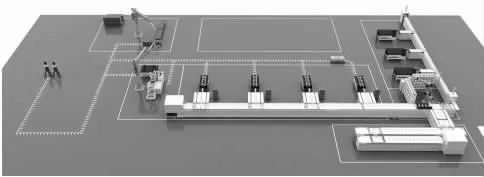

本文以某小尺寸航天产品规模化生产为例, 通过优化产品装配工艺流程、重新规划生产线布局,配备智能输送线、AGV 小车将各个区域串联起来, 并结合信息化技术,实现产品有序高效地完成装配,降低工人劳动强度,保证安全生产。

3.2 效益分析

图5 某航天产品总装生产线建模与规划仿真

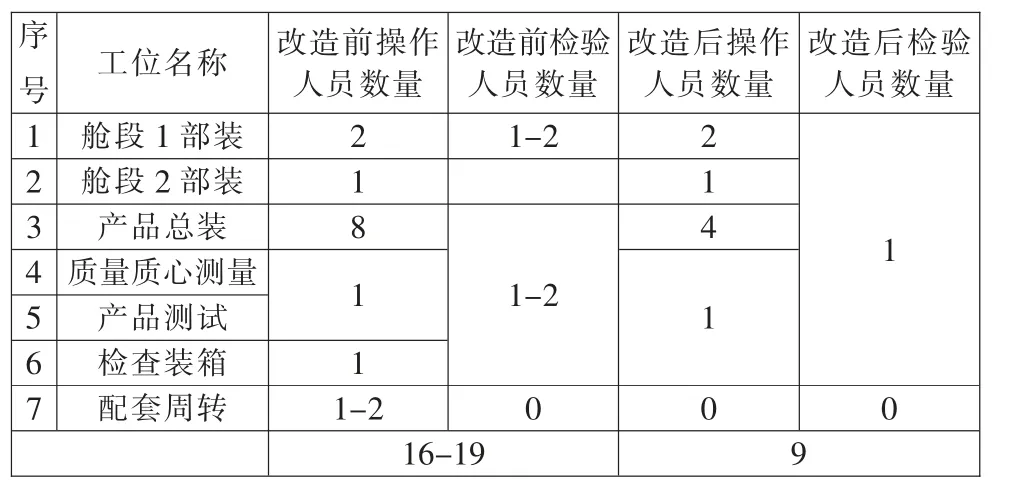

以某小尺寸航天产品总装生产为例,如表1 所示, 目前流水式总装生产流程各个节点共需16~19 人;利用该自动化总装生产线后,将各总装生产流程进行整合到同一厂房,通过应用总装对接辅助工装,减少操作人员4 人;通过自动化配套、物流系统,减少配套1~2人;通过自动化拍照记录系统,减少检验人员1~3 人,在同样生产节点及产能下,实现所需操作人员减少至9 人。

表1 自动化总装生产线建设前后分析表

4 结论

传统的航天产品总装生产线布局普遍以班组为最小单位,各航天产品装配操作在组内集中完成,这种布局方式下,各操作人员需要熟悉各航天产品的全部装配操作,对操作人员技能要求较高,在产品批量较大时,操作人员劳动强度显著增加,难以高质量的完成操作任务;由于总装厂房为带危险品作业区域,对人员定额有严格要求,无法通过增加操作人员的方式满足产能要求。 本文通过面向规模化生产的航天产品总装生产线技术研究, 突破产品装配流程优化、生产线布局优化、物流配送精准化、生产柔性化等方面技术瓶颈, 在小尺寸航天产品总装生产中进行实际应用验证,及时发现设计中工作流程、物流及布局等方面存在的问题, 在满足安全作业要求及产能要求的前提下实现操作人员的减少, 大幅提高航天产品装配效率及质量,提升装配过程管理智能化水平,增强航天产品生产的柔性和现场监控管理的实时性, 降低航天产品的生产成本与现场人员安全风险。