风电机组塔架筒节凹陷评估与处理

2022-01-04曹广启

□ 曹广启

上海电气风电集团股份有限公司 上海 200233

1 风电机组塔架概述

塔架是风电机组的关键支撑结构。为了便于运输,塔架一般分为三至五段。每段塔架均由若干筒节和法兰焊接而成[1]。风力发电在我国进入商业运营已经有二十几年的时间,伴随着风力发电事业的蓬勃发展,某些风电机组暴露出安全事故,引起整个行业的关注。风电机组倒塔所造成的经济损失及社会负面影响均较大,事故发生的原因通常较为复杂[2]。因此,必须重视风电机组塔架的设计、制造、运输、安装,以及后期运维等,避免风电机组发生重大安全事故。

目前国内大部分风电场使用的仍然是钢制管状塔架[3],这一风电机组塔架的结构特点是横截面为圆形。风电机组塔架筒节直径一般不大于5 m,塔架高度一般为90~140 m。风电机组塔架是一种典型细长杆件,极易发生屈曲失稳破坏,导致倒塔等重大事故[4],如图1所示。影响风电机组塔架屈曲稳定性的因素较多,笔者主要对筒节的凹陷程度进行分析,基于某项目实测数据开展具体评估工作,对于无法接受的超标缺陷给出相应的处理措施,对问题筒节进行修复,并确保修复后的筒节满足设计规范要求。

图1 风电机组倒塔事故

2 筒节凹陷超标情况

风电机组塔架制造规范要求筒节任意部位的表面凹陷度dx应不大于0.1t,t为壁厚,且最大不超过3 mm,检测长度dl不小于600 mm;筒节对接环缝、纵缝处表面凹陷度dx应不大于1+0.1tmm,且最大不超过3 mm,当壁厚不超过30 mm时,检测长度dl不小于500 mm,当壁厚超过30 mm时,检测长度dl不小于800 mm。筒节表面凹陷如图2所示,其中D为筒节外径。

图2 筒节表面凹陷

某风电机组塔架制作完毕出厂时,发现有三处肉眼可见的凹陷,如图3所示。目测凹陷基本处于同一角度,属于轴向凹陷。凹陷发生在筒节钢板上,已经超出风电机组塔架制造规范要求。

图3 筒节凹陷实物

该风电机组塔架筒节材质为Q355ND低合金高强度结构钢,壁厚公差为B级公差。为了评估凹陷对风电机组塔架屈曲承载力的影响,组织生产检验人员对三处凹陷进行标记、凹陷深度检测、磁粉探伤等。筒节凹陷深度检测如图4所示,最终检测结果见表1。磁粉探伤未发现有异常,初步怀疑凹陷是风电机组塔架在工厂转运时操作不当造成的。

图4 筒节凹陷深度检测

表1 筒节凹陷深度检测结果

3 筒节凹陷超标评估

风电机组塔架的设计、认证使用IEC 61400-6标准,这一标准要求风电机组塔架的屈曲分析应考虑特定类型结构的相关失效模式,如风电机组塔架的筒节屈曲[5]。鉴于风电机组塔架的受力特点,通常筒节壁厚由塔底至塔顶逐渐减小[6],由此需要对每个筒节进行屈曲分析。

3.1 制造公差等级

由于风电机组塔架制造产生的几何缺陷会影响特征屈曲应力,因此在屈曲分析时要选取合适的制造公差等级。制造公差等级有A、B、C三种,根据筒节圆度、偏心、凹陷等制造要求进行区分,A级公差等级最高。在进行风电机组塔架设计时,为了提高经济性,选取的制造公差等级为A级。

3.2 理想屈曲应力

由于环向屈曲的影响很小,因此规范要求屈曲分析仅考虑轴向屈曲和剪切屈曲[7]。风电机组塔架设计参数如图5所示。

图5 风电机组塔架设计参数

以下公式均适用于圆柱形塔段,对于圆锥形塔段,需要等效为圆柱后方可使用。

轴向屈曲临界应力σx,Rcr为:

σx,Rcr=0.605ECxt/r

(1)

式中:E为材料弹性模量;r为筒节截面处中心面半径。

对于圆锥形塔段,等效中性面半径取r/cosβ,β为筒节锥角。

因数Cx为:

Cx=

(2)

式中:ω为无量纲长度因数。

(3)

式中:l为两法兰间圆柱形塔段长度。

剪切屈曲临界应力τxθ,Rcr为:

(4)

对于圆锥形塔段,计算ω时l取h,h为圆锥形塔段的高,r取re,re为圆锥形塔段等效中心面半径。

(5)

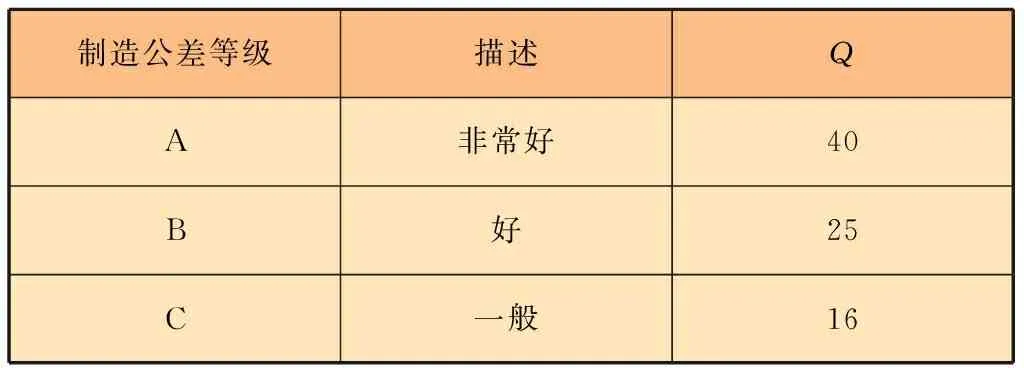

式中:r1、r2分别为所计算圆锥形塔段两端中心面半径,且r1 因数Cτ为: (6) (7) 式中:fyk为塔架各截面的许用屈服强度。 (8) 式中:αx为轴向弹性缺陷折减因数。 (9) 式中:Δωk为特征影响因数。 (10) 式中:Q为制造质量因数,取值见表2。 表2 制造质量因数取值 (11) (12) 式中:ατ为剪切弹性缺陷折减因数,取值见表3。 表3 剪切弹性缺陷折减因数取值 轴向屈曲衰减因数χx为: (13) (14) 式中:σxE,M为弯矩引起的应力,按弯矩除以抗弯截面模量进行计算;σxE为轴向应力,按轴向力除以应力截面积进行计算。 剪切屈曲衰减因数χτ为: (15) 特征轴向屈曲应力σx,Rk为: σx,Rk=χxfyk (16) 特征剪切屈曲应力τxθ,Rk为: (17) 设计轴向屈曲应力σx,Rd为: σx,Rd=σx,Rk/γM1 (18) 式中:γM1为屈曲安全因数,γM1为1.1。 设计剪切屈曲应力τxθ,Rd为: τxθ,Rd=τxθ,Rk/γM1 (19) 轴向屈曲应力σx,Ed为: σx,Ed=σxE,M+σxE (20) σx,Ed≤σx,Rd (21) 剪切屈曲应力τxθ,Ed为: τxθ,Ed=τxE,M+τxE (22) τxθ,Ed≤τxθ,Rd (23) 式中:τxE,M为扭矩引起的应力,按扭矩除以抗扭截面模量进行计算;τxE为剪切应力,按水平力除以二分之一应力截面积进行计算。 应力组合校核关系为: (24) kx=1.25+0.75χx (25) kτ=1.75+0.25χτ (26) 由上述计算过程可知,制造公差等级对屈曲计算结果有非常大的影响,EN 1993-1-6标准对不同制造公差等级筒节的凹陷要求U0,max见表4,理论上允许的最大凹陷深度dx可以按式(27)、式(28)进行计算。 表4 筒节凹陷要求 U0,max=dx/dl (27) (28) 将S5、S4、S3三个筒节的壁厚、中心面半径等数据代入式(27)、式(28),实测结果与计算结果对比见表5。 表5 筒节凹陷深度对比 由表5可以看出,S4、S5筒节实测最大凹陷深度已经超出了A级制造公差等级所允许的理论最大凹陷深度,未超出B级制造公差等级所允许的理论最大凹陷深度,因此可以基于EN 1993-1-6标准进行评估。当实测凹陷深度超出C级制造公差等级所允许的理论最大凹陷深度时,只能使用有限元软件进行评估,同时还需要考虑几何非线性和材料非线性的影响,以及凹陷区域残余应力对结构的影响[8-9]。为了提高经济性,风电机组塔架原始的设计余量并不多。基于EN 1993-1-6标准将风电机组塔架屈曲计算制造公差等级从A级降为B级后,屈曲安全性不满足设计规范要求,因此S4、S5两个筒节无法让步接受,必须进行修复处理。 需要借助外力,对S4、S5两个筒节的凹陷进行修复。筒节凹陷修复方案如图6所示。对于影响修复的风电机组塔架内附件,需要提前拆除,修复时凹陷区域竖直向下。在筒节的凹陷区域,以及凹陷区域的180°方向均需要按照筒节直径制作合适的弧形马板,凹陷区域弧形马板的面积至少是凹陷区域面积的两倍,凹陷区域180°方向弧形马板的面积至少是凹陷区域面积的四倍[10]。弧形马板与支撑杆焊接在一起,并在两根支撑杆之间放置承载能力不小于50 t的液压千斤顶。 图6 筒节凹陷修复方案 为了防止修复时对筒节造成二次损伤,风电机组塔架与修复工装必须安装牢固。在弧形马板与筒节之间需要安装橡胶缓冲垫,通过对液压千斤顶逐步增压的方式进行修复,边修复边测量。同时还要关注凹陷区域180°方向位置筒节的变化,避免该区域因用力过大或速度过快导致出现变形。若有异常,应及时调整压力及速度。当被修复区域满足风电机组塔架制造规范要求时,应停止增压,并且保持24 h后方可拆除修复工装,以免凹陷区域产生回弹。筒节凹陷修复实施如图7所示。修复工装拆除后,需要对弧形马板接触区域按照风电机组塔架制造规范进行检验,具体检验内容包括圆度、凹陷深度、硬度、无损、防腐涂层等。经过上述方案修复,风电机组塔架最终满足规范要求,具备出厂条件。 图7 筒节凹陷修复实施 凹陷深度会影响筒节的制造公差等级,从而影响风电机组塔架的屈曲安全性。由于风电机组塔架筒节直径与壁厚的比值较大,属于典型薄壁结构,因此在塔架生产、运输、吊装等环节如果操作不当,容易导致筒节凹陷深度超标,为风电机组的安全运行埋下隐患。近年来,各主机企业为减小风电机组塔架质量,基于风电场的特定厂址条件进行定制化设计,通常设计余量不大,而且设计结果掌握在主机企业手中。当遇到筒节凹陷深度超标时,必须及时联系风电机组塔架设计单位对凹陷进行评估,并且根据评估结果制订合理的应对措施,不可盲目未经许可自行修复,以免造成更大的损失。3.3 长细比

3.4 屈曲衰减因数

3.5 特征屈曲应力

3.6 设计屈曲应力

3.7 屈曲应力校核

3.8 应力组合校核

4 修复措施

5 结束语