非能动核电站主泵泵壳铸件改锻件可行性分析

2022-01-04□颜妍

□ 颜 妍

上海核工程研究设计院有限公司 上海 200233

1 主泵概况

反应堆冷却剂主泵是压水反应堆冷却剂压力边界的一个组成部分,用于循环高温高压的反应堆冷却剂,进而冷却和提取压水堆芯部热量。热量通过一回路经由主管道和传热管传递至二回路,使二次侧给水汽化,成为驱动常规岛汽轮机发电的干饱和蒸汽。反应堆冷却剂主泵是压水堆核电机组最关键的主设备之一,被形象地称为反应堆的心脏[1]。

百万千瓦级三代非能动核电站主泵为立式、单极、无轴封、高惯量离心泵,主泵机组的所有转动部件均包含在同一个承压边界内。反应堆冷却剂从蒸汽发生器的下封头自上而下流入主泵,沿轴向吸入泵的主叶轮流动,经导叶和泵的出口管嘴流入主管道冷段[2]。蒸汽发生器下封头两个出口管嘴各连接一台主泵,主泵与蒸汽发生器连成一体,并由蒸汽发生器支撑。采用这种设计,在必要时可以从泵壳上拆卸主泵的内部组件,以便检查轴承和其它内部部件。主泵进口管嘴与蒸汽发生器下封头焊为一体,可消除回路管道的过渡段,减小一回路压降,简化蒸汽发生器、主泵和管道支撑系统,在小破口失水事故期间降低堆芯裸露的可能性。在电厂现场,主泵出口管嘴与冷段管道对接,并焊为一体。

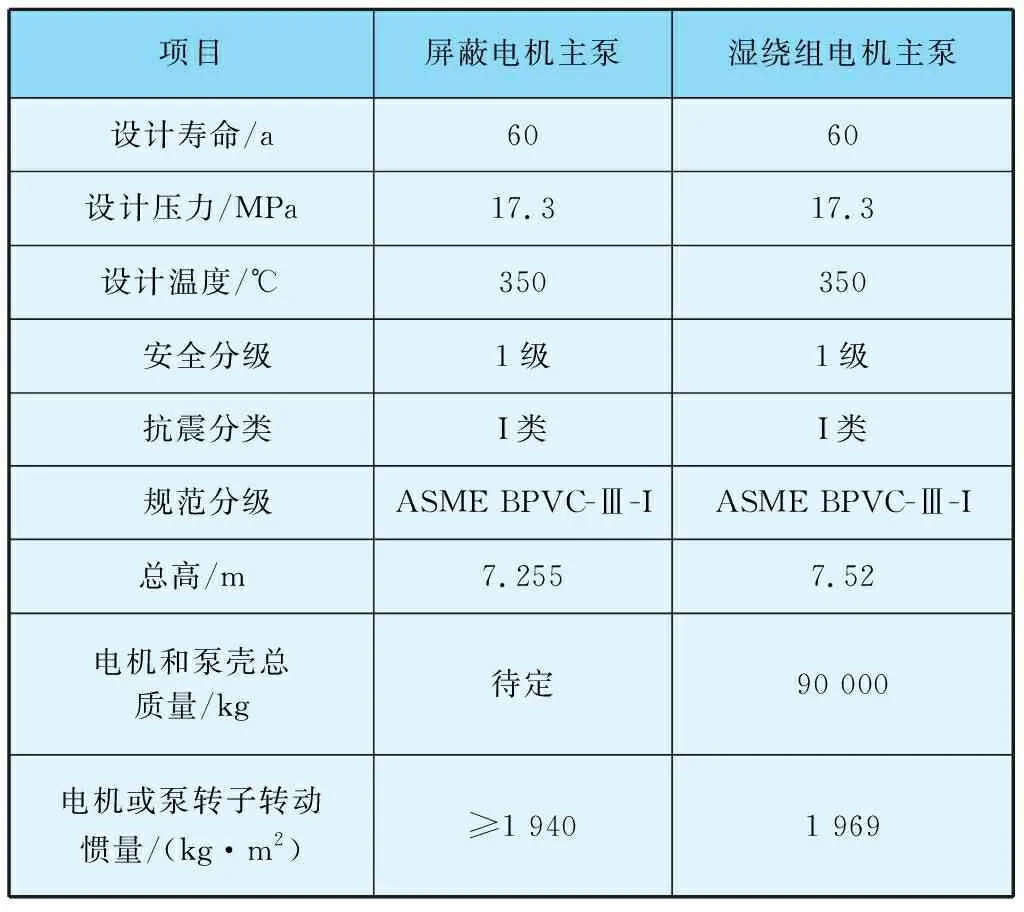

国内自主研发的非能动核电站主泵设计参数见表1。主泵设计有两种方案:屏蔽电机主泵和湿绕组电机主泵。其中,湿绕组电机主泵已完成研制,以国和一号为代表,屏蔽电机主泵尚处于研制阶段。

表1 主泵设计参数

2 泵壳材料和焊缝质量检测

在主泵研制中,屏蔽电机主泵泵壳采用A 351 CF8A奥氏体不锈钢铸件,湿绕组电机主泵泵壳采用A 508M Grade 3 Class 2低合金钢锻件,全内壁堆焊厚度为5~7 mm的不锈钢耐蚀层。无论采用哪种材料,考虑到主泵进口管嘴与蒸汽发生器出口管嘴焊缝的重要性和复杂性,设计方都要求焊缝质量检测必须使用无损检测技术,在不破坏被检测设备物理与力学性能的前提下,对被检测设备的表面及内在缺陷进行有效判别[3],同时规定了超声检测、液体渗透检测、射线检测的方法和质量验收标准。主泵泵壳与蒸汽发生器出口管嘴、冷段管道的接口如图1所示。

图1 主泵泵壳与蒸汽发生器出口管嘴、冷段管道接口

在设备制造过程中,主泵泵壳由泵壳制造单位投料制造,制造完成后供给主泵制造单位加工,再交货到蒸汽发生器制造单位进行主泵泵壳进口管嘴与蒸汽发生器出口管嘴的焊接。为确保焊缝质量,在泵壳收货时,蒸汽发生器制造单位会预先对待焊区域及热影响区进行无损检测,按照无损检测技术要求进行验收。

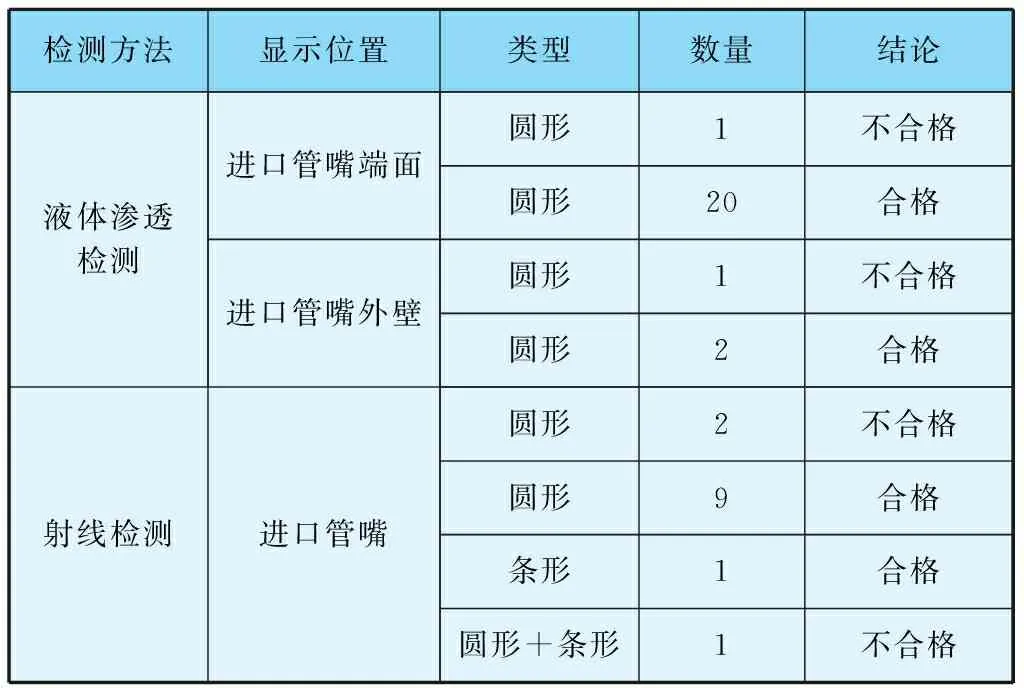

3 泵壳铸件无损检测

在实际产品验收过程中发现,经泵壳制造单位无损检验合格的泵壳铸件,发往蒸汽发生器制造单位后,在入厂无损检验时发现有多处超标缺陷。某主泵泵壳铸件在蒸汽发生器制造单位入厂检验时,对进口管嘴端面及距端面13 mm范围热影响区域进行液体渗透检测、射线检测,检测结果见表2,液体渗透检测显示情况如图2所示。

表2 主泵泵壳铸件检测结果

图2 主泵泵壳铸件液体渗透检测显示情况

这些缺陷可能由于多方面因素导致,如不同阶段检验技术要求的差异、不同阶段所使用的渗透检验试剂灵敏度和射线检测射线源特性差异等,并且不能排除由不同单位无损检验能力水平不同引起。

主泵泵壳进出口管嘴及主法兰处等多个部位在多个阶段无损检测都发现超标缺陷,说明主泵泵壳的制造工艺有待进一步改进。受限于铸造工艺的局限性及零部件结构的复杂性,铸件难免会产生气孔、针孔、缩孔、尺寸不良等缺陷,报废率较高,损失较大,更为重要的是铸件产品的强度达不到要求[4]。从提高材料各方面性能,避免缺陷产生的角度出发,应该对主泵泵壳制造工艺进行优化。改主泵泵壳铸件为锻件,材料锻造能充分打碎钢锭原始铸态组织,锻合钢锭中的疏松、气孔等缺陷[5],优化微观组织结构。另一方面,由于保存了完整的金属流线,锻件的机械性能一般优于同样材料铸件的机械性能。由此,对主泵泵壳铸件改锻件进行可行性分析,是非常有必要的。

4 工艺对比

铸造生产通常指采用熔融合金材料浇铸制造产品,具体方法为将液态合金注入预先制备好的铸型中,冷却、凝固,从而获得毛坯或零件[6]。铸件因近乎成形,可以达到免机械加工或少量加工的目的,降低了成本,并在一定程度上缩短了制造时间[7-8]。典型铸件制造工艺如图3所示。

图3 典型铸件制造工艺

锻造指在加工设备及工具、模具的作用下,使金属坯料产生局部或全部塑性变形,获得具有一定几何尺寸、形状、质量、力学性能的锻件。典型锻件制造工艺如图4所示。

图4 典型锻件制造工艺

对铸造工艺与锻造工艺的优缺点进行比较。

铸造工艺的优点如下:① 可以生产形状复杂的零件,尤其是复杂内腔的毛坯;② 制造过程简单,一个铸件只需一次浇铸,就可得到整体铸件,形状尺寸与零件非常接近,减小了切削量,属于无切削加工;③ 可以大量生产,同一个模型能够生产一定批次的相同铸件,并且可以用自动化设备进行生产;④ 原材料来源广,价格低廉,如废钢、废件、切屑等;⑤ 适应性广,工业常用的金属材料均可铸造,质量范围可从几克到几百吨;⑥ 应用广泛,农业机械设备中总质量的40%~70%、机床设备中总质量的70%~80%都是铸件。

铸造工艺的缺点如下:① 铸件组织不够精密,品质较难稳定控制,存在缩孔、气孔、渣、裂纹等缺陷,晶粒粗细不均,力学性能较差,耐冲击能力较低;② 铸件表面粗糙,尺寸精密度较差,受限于铸件表面作用、凝固热应力、凝固收缩等的影响和制约,控制难度很大;③ 铸造生产工艺较多,工艺过程控制烦琐,铸件报废率高。

锻造工艺的优点如下:① 通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件;② 相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制板材、型材或焊接件外,一般多采用锻件。

锻造工艺的缺点如下:① 锻件通常采用实心锻制,材料、机加工成本高,如某锻件厂蒸汽发生器水室封头的毛坯质量约为270 t,零件最终交货质量约为40 t;② 锻制设备成本相比铸造设备更高;③ 锻件模具成本相比铸件模具更高。

5 主泵泵壳锻件工艺流程

湿绕组电机主泵泵壳锻件制造工艺流程如下:冶炼、锻造、锻后热处理、半粗加工、超声检测、探伤粗加工、超声检测、粗加工、性能热处理、取样、模拟焊后热处理、试验、半精加工、超声检测、最终机加工、成品检验、添加标志、清洁、包装、发运。试验包括力学性能试验、金相检测、成品分析,半精加工同时分割出留样试块与买方复验料,成品检验包括目视检查、尺寸检查、磁粉检测。

6 主泵泵壳锻件与蒸汽发生器出口管嘴焊接

湿浇组电机主泵泵壳锻件在发运至蒸汽发生器制造单位后,针对待焊区域进行无损检测,满足验收要求。然后对主泵泵壳进口管嘴进行预堆边,再与蒸汽发生器出口管嘴进行焊接,各阶段的无损检测均未出现问题。主泵泵壳锻件与蒸汽发生器出口管嘴焊接的工艺流程如下:锻件内壁不锈钢堆焊,进炉热处理,堆焊层机加工,液体渗透检测、超声检测、射线检测,管嘴预堆边,液体渗透检测、超声检测、射线检测,进炉热处理,液体渗透检测、超声检测、射线检测,预堆边机加工,出口安全端等装焊,液体渗透检测、超声检测、射线检测,泵壳水压试验,泵壳管嘴最终机加工,液体渗透检测,与蒸汽发生器出口管嘴进行对接焊,液体渗透检测、超声检测、射线检测。

主泵泵壳锻件与蒸汽发生器出口管嘴对接工位和坡口分别如图5、图6所示。

图5 主泵泵壳锻件与蒸汽发生器出口管嘴对接工位

图6 主泵泵壳锻件与蒸汽发生器出口管嘴对接坡口

主泵泵壳锻件与蒸汽发生器完成对接后,发往现场安装,并与主管道对接。对主泵泵壳锻件出口接管与主管道的焊缝进行无损检测,结果良好,未出现问题。

从上述湿绕组电机主泵泵壳锻件的研制和与蒸汽发生器、主管道对接的情况来看,湿绕组电机主泵泵壳采用锻造工艺,技术上可行,从与蒸汽发生器焊接质量角度考虑,质量更为可控。

屏蔽电机主泵和湿绕组电机主泵的泵壳形状相差不大,材质分别为A 351 CF8A奥氏体不锈钢、A 508M Grade 3 Class 2低合金钢,通过湿绕组电机主泵泵壳锻件的试制,笔者认为屏蔽电机主泵泵壳由铸件改为锻件也是可行的。目前,国内已有厂家完成了百万千瓦级核电泵壳锻件局部模锻成型工艺技术的研发[9],实现了泵壳从自由锻造向全纤维近净成形锻造的跨越。百万千瓦级核电泵壳模锻锻件锻造过程如图7所示。

图7 百万千瓦级核电泵壳模锻锻件锻造过程

7 锻造经济性分析

与传统发电行业相比,核电建设工程在设计、采购、建造、调试等各个环节都要接受国家核安全监管部门的严格监管,国内核电产业发电成本较高,核电建设工程的经济性需要从工程设计、装备制造、建造安装、运营管理等方面进行提高。将非能动核电站主泵泵壳由铸件改为锻件,在技术可行的基础上,还应对经济性进行分析。

对经济性分析,需要全面考虑生产过程的总成本,包括设计试验费、材料费、毛坯加工费、切削加工费、使用维修费、管理费等。其中,主泵泵壳的材料费、加工费、维修费占比较大。在各种毛坯零件中,铸件的金属利用率最高,达90%~92%,而模锻件仅为55%~75%,自由锻件仅为33%~47%,铸件在材料费、加工费方面的经济性占优。但是,铸件的组织粗大,力学性能较差,锻件的组织致密,晶粒细小,力学性能好。从主泵泵壳铸件现状看,后期维修费和管理费投入巨大,甚至超越了材料费的比重,给主泵泵壳铸件的经济性带来了考验。同时,先进模锻工艺的研发成功,也能有效降低主泵泵壳锻件的制造成本。

考虑生产厂家的机械化程度,大批量生产的零件采用机械化和自动化毛坯生产方式,可以提高生产率,并提高经济效益。铸造易于实现批量生产,所以在成本上有一定优势。但是主泵泵壳属于单件小批量生产,综合考虑后期焊接和返修风险及成本,主泵泵壳锻件的经济性并不劣于铸件。从制造工期的角度看,主泵泵壳锻件还略占优势。

主泵泵壳铸件若在预堆边、与蒸汽发生器对接前后、与主管道对接前后的任意一个环节无损检测出现问题,都需要进行返修补焊,将面临非常严格的质保监管压力,整个返修方案、返修过程要接受工程总包方、电厂运营单位,甚至国家核安全主管部门的审批和监督,有可能延长工程建设工期,给电厂按期商运带来非常大的潜在风险。如果发生工期延误,财务费用的增加将给核电工程带来额外负担。因此,从全厂总承包的成本费用风险控制角度考虑,主泵泵壳由铸件改锻件是更经济的选择。

8 结束语

国和一号湿绕组电机主泵已完成研制,主泵泵壳已实现锻造加工。屏蔽电机主泵泵壳锻件的模锻技术也已在研发中。将反应堆冷却剂主泵泵壳由铸件改为锻件,可使材料性能更加稳定,更有利于后续与蒸汽发生器对接的焊接质量,经济性上也具备优势。由此可见,主泵泵壳由铸件改锻件是可行的,将来也势在必行。