印制板板边插头引线去除方案选择

2022-01-04张仁军牟玉贵胡志强杨海军

张仁军 牟玉贵 胡志强 杨海军 邓 岚

(四川英创力电子科技股份有限公司,四川 遂宁 629000)

1 背景

含有板边插头的印制电路板,客户为了满足插拔过程中导电性,耐磨性等,通常要求金手指部位做加厚电镀金表面处理,且不允许板面残留电镀引线。对此问题我们通过设计和工艺两种方案进行改进,来满足客户的需求,为市场接单提供保障。

2 产品基本信息

如图1所示,产品结构为四层板,表面处理化学镍金加上电镀镍金。其中板边插头位置做电镀镍/金表面处理,金厚要求0.25~0.5 μm,其余焊接位置做化金表面处理,要求金厚0.025~0.05 μm。板厚1.2 mm,板边插头不接受引线残留。按此要求我们选择了制作方案。

图1 板边插头产品示意图

3 试板计划

3.1 方案一:板边插头外侧制作引线

3.1.1 制作流程及设计方法

采用板边插头外侧制作引线,将板边插头长度生产稿设计时比客户原稿加长0.5 mm,电金时将加长部分的板边插头用电金干膜覆盖,然后贴二次干膜将引线及加长部分板边插头露出蚀刻,保证板边插头整齐无残留,流程为:开料→钻孔→一次铜→线路→二铜→蚀刻→湿膜→二次干膜→选择电金→退膜→三次干膜→蚀刻引线→退膜→防焊→文字→贴高温胶(保护金手指)→化金→撕高温胶→成型→测试→终检→包装→出货。

板边插头经过线路蚀刻后的结果如图2中所示,蚀刻后的板边插头较客户设计值长0.05 mm。在电金过程中并不会将所有板边插头露出,而是将加上的部分用湿膜和干膜覆盖。这样加长部分在蚀刻引线的过程中被蚀刻去除。

图2 产品金手指区域外侧线路设计图

3.1.2 测试结果

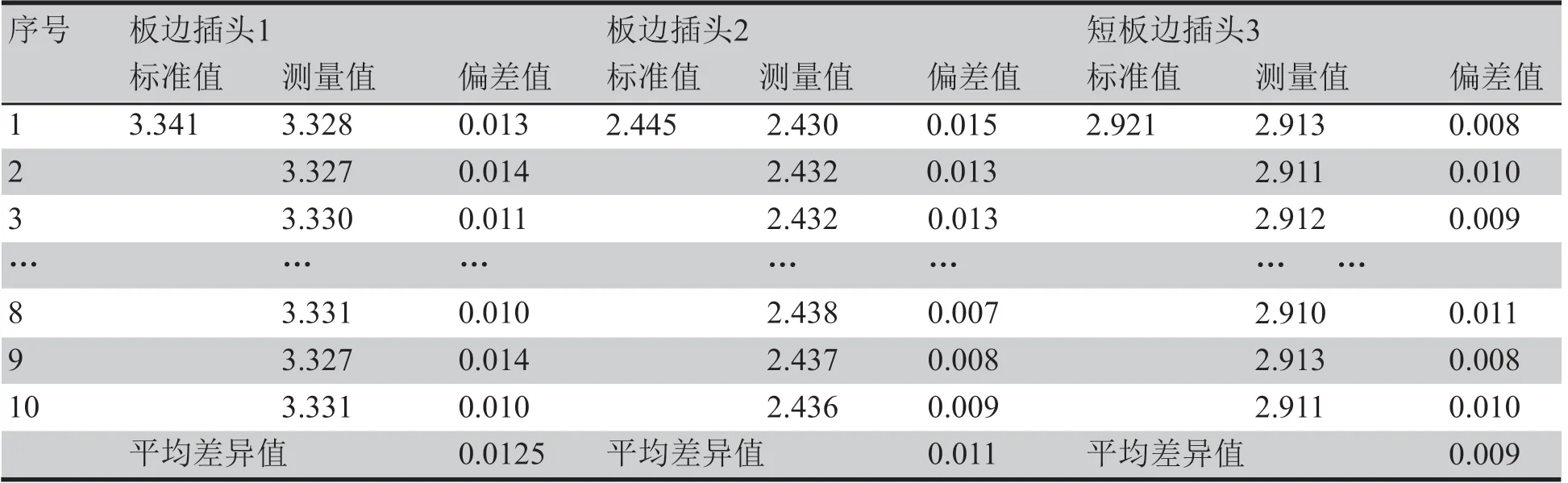

引线蚀刻后测量板边插头长度数据如表1所示。

表1 板边插头外侧加长0.5 mm连接引线测量数据(单位:mm)

3.1.3 方案一小结

蚀刻后板边插头偏差值≤±0.015 mm(要求≤0.025 mm),不同长短金手指控制满足要求。但是产品蚀刻引线后板边插头外侧面观察有漏铜现象,即板边插头侧面未包金,不符合客户要求。

3.2 方案二:板边插头内侧设计引线

3.2.1 制作流程及设计方法

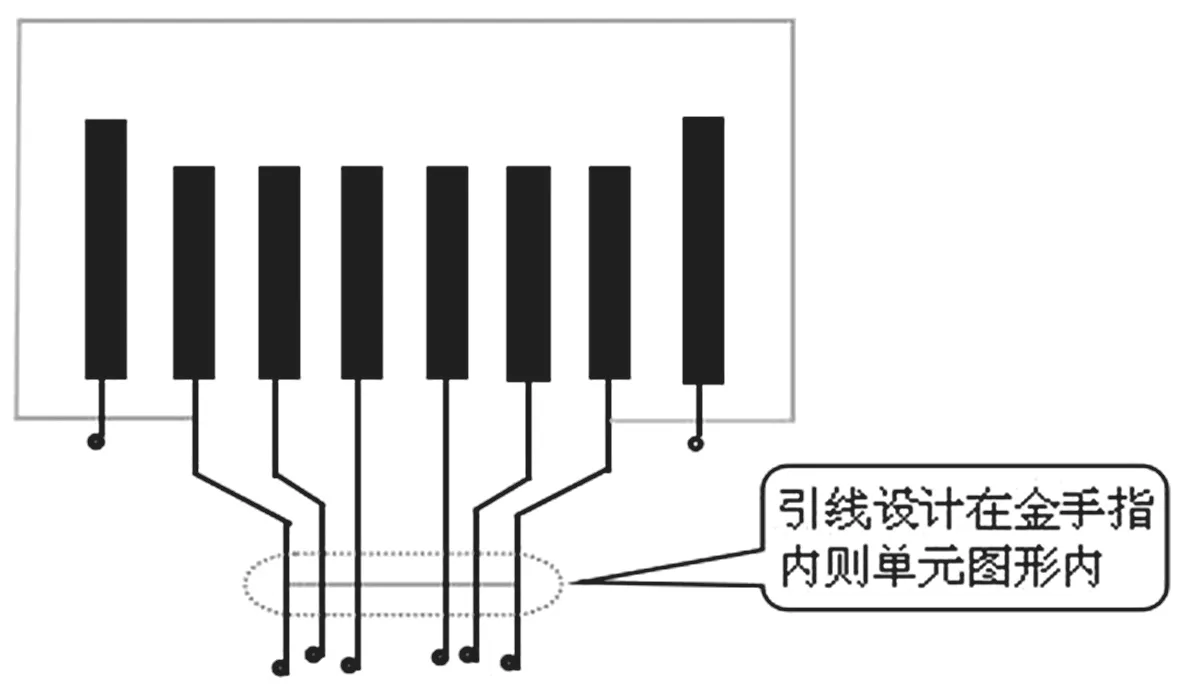

采用板边插头内侧(线路与线路连接导通方式)设计引线,如图3和图4,引线蚀刻前对去除引线部分设计分三种规格开窗,引线蚀刻确认线路连接位置线宽的品质是否满足设计需求,工艺流程与方案一相同。方案二引线蚀刻前其他部分采用干膜覆盖开窗,分别比实际引线开窗缩小0.075 mm、0.05 mm、0.025 mm三种规格测试数据对比,确认引线残留对线宽的影响。

图3 方案二引线设计示意图

图4 方案二引线干膜覆盖开窗示意图

3.2.2 测试结果

板边插头内侧线路连接引线测量数据见表2所示。

表2 板边插头内侧线路连接引线测量数据(单位:mm)

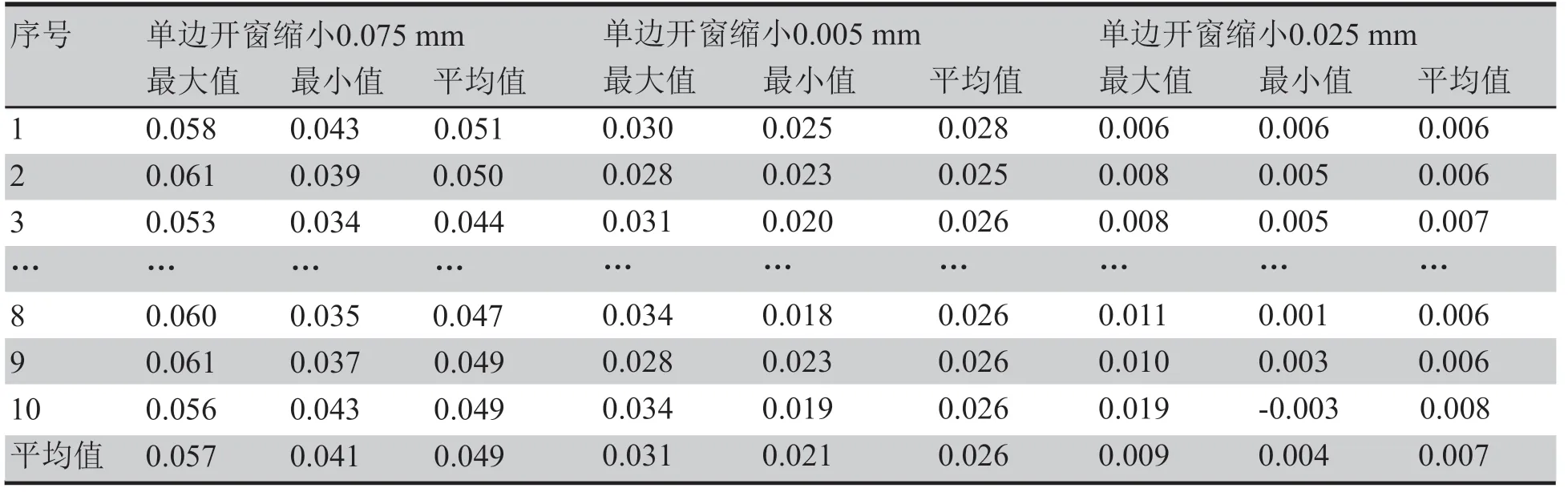

3.2.3 蚀刻后引线残留测量数据对比结果

蚀刻引线不同开窗蚀刻后引线残留对比值,见表3所示。

表3 蚀刻引线不同开窗蚀刻后引线残留对比值 (单位:mm)

3.2.4 小结

引线添加到板边插头内则线路图形内,蚀刻后板边插头导体长度控制最大公差≤0.016 mm(要求公差±0.025 mm),符合要求。电金后板边插头导体侧面能够完全覆盖。引线蚀刻后开窗0.025 mm效果最佳,引线残留后线凸最大0.008 mm,在线宽的5.3%(线宽为0.15 mm)。并且阻焊工序完成后引线凸出被油墨覆盖,外观不受影响。

同时,根据蚀刻后引线残留结果分析可知,0.008 mm是引线残留在线路上的凸铜,凸铜要求标准小于客户设计线宽的20%,满足客户品质要求。

4 总结

两种试验方法测试后,可以得出以下结论。

方案一在板边插头外侧制作引线,将板边插头导体设计比客户设计加长0.5 mm,设计相对简单,蚀刻后板边插头导体边缘整齐,长度符合客户要求范围,不足的是板边插头导体侧面蚀刻后会露铜,不能被金全部包住。

方案二在板边插头内侧(线路与线路连接导通方式)设计引线,蚀刻引线后确认引线残留状态最佳可达到最大0.008 mm,并且电金后板边插头导体侧面能够完全覆盖,满足客户要求。

综合以上两种方案结果来看,方案一工艺与设计相对简单易操作,对于客户要求板边插头导体侧面需包金的产品不可采用该方案,方案二相对设计与工艺较为复杂,但效果能同时满足客户需求。