方形钢岔管结构应力分析

2022-01-04曹新,王欢,沈明

曹 新,王 欢,沈 明

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310014)

某水电站位于西藏自治区山南地区桑日县境内,是YLZBJ中游桑日县至加查县峡谷段的第二级电站。水电站为二等工程,工程规模为大(2)型,电站枢纽建筑物主要由挡水建筑物、泄洪消能建筑物、引水发电系统及鱼道建筑物等组成。水电站装机容量660 MW,水库总库容约为0.55亿m3。水电站采用混凝土重力坝和坝后式厂房方案布置,最大坝高117.0 m,坝顶总长385 m。引水系统为单机单管布置,由坝式进水口和坝后浅埋管组成,共4条引水管道。

1 方形钢岔管特点和设计参数

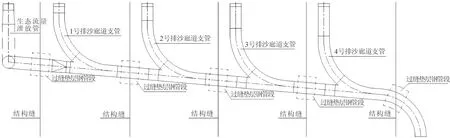

结合水电站进水口及冲沙底孔布置,每个进水口下部布置排沙廊道,4条排沙廊道支管逐渐汇流入排沙廊道总管。支管段和主管段布置在厂房坝段进水口流道下部实体混凝土(混凝土力学参数见表1)内,结合生态流量管,平面上采用“五合一”布置型式[1],设有4个钢岔管,见图1。

图1 排沙廊道平面布置图

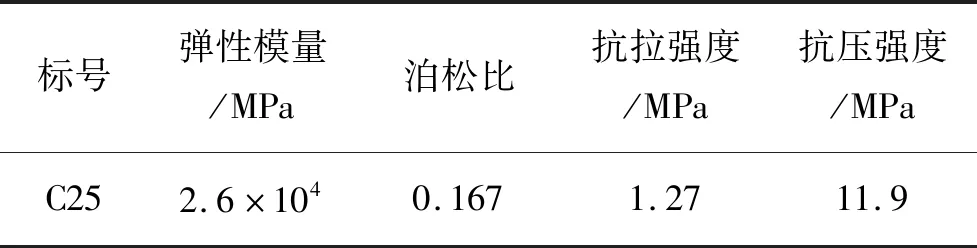

表1 混凝土力学参数表

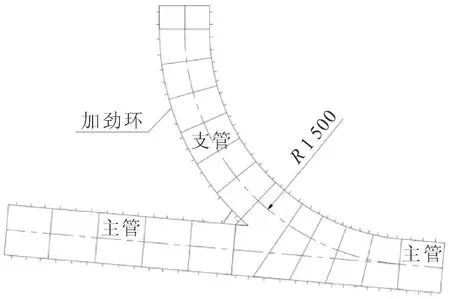

排沙廊道钢岔管的支管和主管均为方形断面3.2 m×3.2 m(宽×高),支管和主管交汇处布置半径15 m的转弯,钢衬外部布置加劲环。

钢岔管材质采用Q345R钢材,厚度22 mm。钢材的抗力限值按照式(1)计算:

(1)

根据《水电站压力钢管设计规范》[2],排沙廊道钢管的结构安全级别为Ⅱ级,结构重要性系数γ0为1.0;运行工况属持久状况,按承载能力极限状态设计,设计状况系数ψ为1.0;γd结构系数按坝内埋管联合承载取为1.25;f为设计强度值。钢材力学参数见表2。

表2 钢材力学参数表

2 荷载组合

根据《水工混凝土结构设计规范》[3],结构的承载能力极限状态采用下式计算:

(2)

式中:γ0为结构重要性系数,排沙廊道级别为2级,安全级别为Ⅱ级,γ0=1.0;ψ为设计状况系数,对于持久状况、短暂状况、偶然状况,分别取1.0、0.95及0.85;S为承载能力极限状态的作用效应组合的设计值。

S=γGSGk+γQ1SQ1k+γQ2SQ2k

(3)

式中:SGk为永久作用效应的标准值;SQ1k为一般可变作用效应的标准值;SQ2k为可控制的可变作用效应的标准值;γG、γQ1、γQ2为永久作用、一般可变作用、可控制的可变作用分项系数,分别取值分别为:1.05、1.2、1.1。

3 方形钢岔管有限元分析

3.1 计算范围

方形钢岔管结构计算范围为钢管主管入弯段到弯段支管出弯段,以及主管直段支管入弯段,岔管部位采用垫层保护,见图2。钢岔管是复杂的空间薄壳钢结构,利用有限元分析软件[4-6],可以较好地反应钢衬与外部混凝土的联合作用,以及加劲环对钢衬的作用。

图2 排沙廊道钢岔管布置图

3.2 模型构建

钢岔管有限元模型构建包括针正常运行工况(内压工况)和检修工况(外压工况)[7-10],正常运行水头64.4 m,检修情况下外部水头20 m。内压工况下由钢衬与混凝土联合承载,不考虑加劲环的作用,同时,对钢衬与混凝土之间考虑缝隙、垫层段以及出口段混凝土埋深较浅三种情况进行分析,计算模型见图3、图4。

图3 排沙廊道整体计算模型(内压工况)

图4 钢岔管模型(内压工况)

外压工况钢岔管外力由钢衬单独承载,考虑加劲环的作用,计算模型见图5。

图5 钢岔管计算模型(外压工况)

4 结果分析

对排沙廊道和钢岔管进行了有限元计算,将计算成果以最大主应力、Mises应力、变形分布形式表示。

4.1 正常运行工况

1)联合承载。考虑钢岔管钢衬与混凝土联合承载的情况下,钢衬最大Mises应力出现在分岔部位尖角处,为12.4 MPa,小于钢材抗力限值232 MPa;混凝土最大主应力出现在分岔部位尖角处,为1.78 MPa,大于混凝土的允许抗拉强度1.27 MPa,对此部位需进行加强处理。钢衬最大变形为0.8 mm。

2)缝隙。考虑钢岔管与混凝土之前存在缝隙的情况下,钢衬最大Mises应力出现在钢衬顶部折角处,为20.8 MPa,远小于钢衬抗力限值;钢衬最大变形出现在底边中部,为2.3 mm。在考虑缝隙情况下,钢衬的Mises应力和变形均有所增大,但仍满足结构要求。

3)垫层段。在钢岔管设置垫层的位置,钢衬最大Mises应力出现在钢衬顶部折角处,为135 MPa,小于钢衬抗力限值;钢衬最大变形位于钢衬底边中部,为2.3 mm;外部混凝土最大主应力为0.82 MPa,小于混凝土抗拉强度允许抗拉强度1.27 MPa。

4)出口段。在钢岔管出口段混凝土埋深较浅的位置,钢衬最大Mises应力出现在钢衬顶部折角处,为16.2 MPa,小于钢衬抗力限值;最大变形位于钢衬底边中部,为0.18 mm;外部混凝土最大主应力为3.2 MPa,大于混凝土允许抗拉强度,此处需采取加强措施。

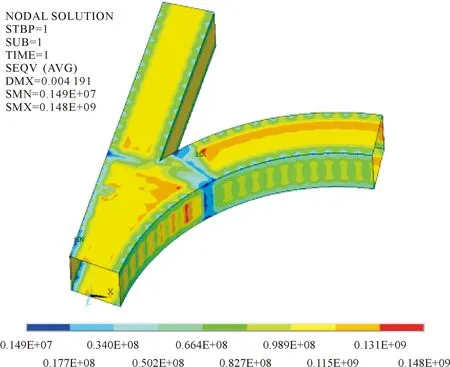

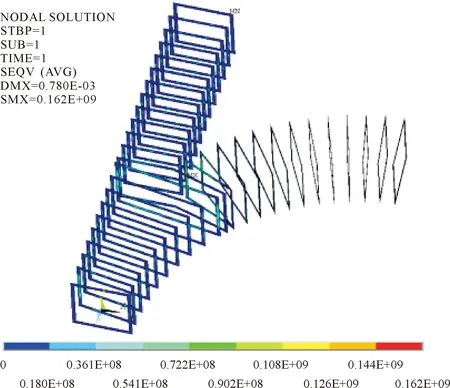

4.2 检修工况

检修工况下,钢岔管外力由钢衬单独承担,考虑外部加劲环布置,加劲环间距1 m,环高30 cm,厚度22 mm,加劲环外端不设加劲环锚固。计算结果显示,岔管尖角处钢衬最大Mises应力和最大跨度处的加劲环顶部加劲环最大Mises应力均超过钢材抗力限值232 MPa。

根据计算结果,仅依靠加劲环的作用,钢岔管加劲环在最大跨度处不满足要求,同时在岔管尖角处容易出现应力集中,所以对加劲环外侧加锚筋来进行加强,加劲环每条边上按0.8 m间距布置锚筋,并对加劲环布置加以调整,使两侧支管加劲环同时经过尖角处直边。调整过后计算结果,钢衬最大Mises应力为148 MPa,加劲环最大Mises应力为162 MPa,小于钢材抗力限值232 MPa,满足要求。

通过对加劲环布置的调整和增加锚筋,钢岔管钢衬强度还有一定裕度,对加劲环布置进行优化,将加劲环高度调整至20 cm,最终计算结果见图6、图7。

图6 钢衬Mises应力分布(单位:Pa)

图7 加劲环Mises应力分布(单位:Pa)

钢衬最大Mises应力位于分岔段的支管顶部,为148 MPa,加劲环最大Mises应力位于分岔段的加劲环上,为162 MPa,钢衬及加劲环最大Mises应力均小于钢材抗力限值232 MPa。

5 结 语

对于某水电站排沙廊道方形钢岔管,利用有限元分析软件,对在内压工况下的联合承载、裂缝等情况和外压工况下加劲环布置进行计算,得到以下结论:

1)在正常运行工况下,考虑钢岔管和外部混凝土联合承载,钢岔管钢衬强度满足安全稳定要求,但是外部混凝土需要对岔管部位进行配筋加强;

2)在考虑钢岔管和混凝土之间存在裂隙的情况下,钢衬的Mises应力和变形均有所增大,在施工过程中,应使钢岔管与外部混凝土紧密结合;

3)在钢岔管出口段混凝土埋深较浅的位置,外部混凝土有最大主应力;

4)在检修工况下,可对钢岔管的加劲环布置进行优化,加劲环外部增加锚筋,可以增强钢岔管的抗外压能力,同时可以减小加劲环的高度,减少工程成本。