气动雾化喷嘴辅助雾化孔角度优化

2022-01-04胡建林郑水华汪军印于燕坤

胡建林,郑水华,汪军印,于燕坤

(1.金华市金顺工具有限公司,浙江 金华 321035;2.浙江工业大学 机械工程学院,浙江 杭州 310014)

喷雾是将液体通过喷嘴喷射进入气体介质中,使喷射液体分散并破裂成小颗粒的液滴的过程[1]。由于液体相对于气体的高速运动,或者由于机械能的施加和喷射装置的旋转和振动,液体会被雾化成各种尺寸的细小颗粒。喷嘴雾化在多个领域都有着重要的实际应用,如交通运输业、农业、林业,以及应用于各种燃烧设备上。除此之外,在催化造粒、食物加工、粉末涂覆、农药及消毒液喷洒等方面也有着较为广泛的应用[2]。

喷嘴结构型式按雾化能量的来源可以分为3类[3]:机械式雾化、气力式雾化和其他类型雾化。其中气力式雾化是通过对气体施加一定的压力来让气体成为能量的载体,以各种方式来冲击撕裂液体,产生比较强的剪切应力,克服液体本身的表面张力,使液体的比表面积迅速增大,使其分散相的粒度达到一定的要求[4]。其中雾化的过程可以主要分为2个阶段:初次破碎与二次破碎。初次破碎时由于气体与液体的高速摩擦让液体的表面出现了滴状、条状和丝状的多个液体单元,为下一阶段的破碎做好准备。二次破碎在初次破碎的基础上,通过气体的冲击,进一步使液滴破碎且相互聚合,最终变成了许许多多的细密液滴[5]。

气力式雾化喷嘴由于其雾化效果比较好,可雾化高黏度流体,及结构简单等诸多优点,被广泛应用于工业燃气轮机、工业锅炉以及涂料喷枪等领域。气力式雾化喷嘴存在噪音、气耗率较大,及不能采用低的空燃比等缺点,因此对气力式雾化喷嘴的雾化机理与雾化过程进行进一步的研究是十分必要的[6]。

近年来国内外专家学者们已经对气力式雾化喷嘴展开了研究。Han等[7]使用湍流模型与DPM模型对气动喷嘴进行了模拟,结果表明通过增大空气流量可以有效降低液滴的索特平均粒径(sauter mean diameter,SMD);而增加辅助雾化孔的数量液滴粒径下降的速度并不明显,即增加辅助雾化孔数量会让喷嘴的雾化效率有所下降,但对辅助雾化孔的其他结构特性造成的影响没有进一步探讨。X.Jiang等[8]总结了在雾化和喷雾过程中遇到的气液两相射流计算研究中使用的物理模型和先进方法:在基于雷诺平均Navier-Stokes(RANS)方法的传统计算流体动力学(computational fluid dynamics,CFD)和直接数值模拟(direct numerical simulation,DNS)和大涡流模拟(large eddy simulation,LES)中,雾化和喷雾的物理建模是其重要的组成部分;对CFD情况下雾化和喷雾的物理建模进行了回顾,并讨论复杂多相流的亚网格规模(sub-gridscale,SGS)模型等建模假设和局限性,为建立喷嘴物理模型提供宝贵经验。刘海军等[9]通过FLUENT软件对多孔空气雾化喷嘴展开研究,利用VOF模型对初次雾化过程进行模拟,并将模拟后的流场条件作为二次雾化模拟的初场;通过DPM模型与TAB破碎模型对二次雾化进行了模拟,研究了喷嘴雾化后粒径的数值分布,并通过实验对模拟结果进行了验证分析,可知通过DPM模型可以较好地对喷嘴模型进行数值模拟。由于液体雾化过程的复杂性,雾化理论的不唯一性,难于建立一个完全准确的雾化物理模型。因此,对于喷嘴雾化的模拟有待于进一步的优化和实验数据的支撑。

1 雾化喷嘴模型的建立

1.1 几何模型

课题组根据日常涂料喷枪的基本参数,设计了喷枪的气动雾化喷嘴的结构,并建立几何模型作为研究对象。雾化介质初始流道为环状流道,其外环外径为32.0 mm,壁厚0.2 mm;内环外径为20.0 mm。雾化介质经过初始流道后分为两股:一股从主雾化孔中流出;另一股从辅助雾化孔流出。主雾化孔出口环外径为8.7 mm,主雾化孔出口环内径为3.2 mm,辅助雾化孔出口直径为25.2 mm,角度为45°。雾化工质由中心流道流出,雾化工质进口直径为10.2 mm,出口直径为2.7 mm。雾化喷嘴几何模型如图1所示,其模型流体域如图2所示。

图1 空气雾化喷嘴几何模型Figure 1 Geometric model of air atomizing nozzle

图2 空气雾化喷嘴模型流体域Figure 2 Fluid domain of air atomizing nozzle model

1.2 数值模拟

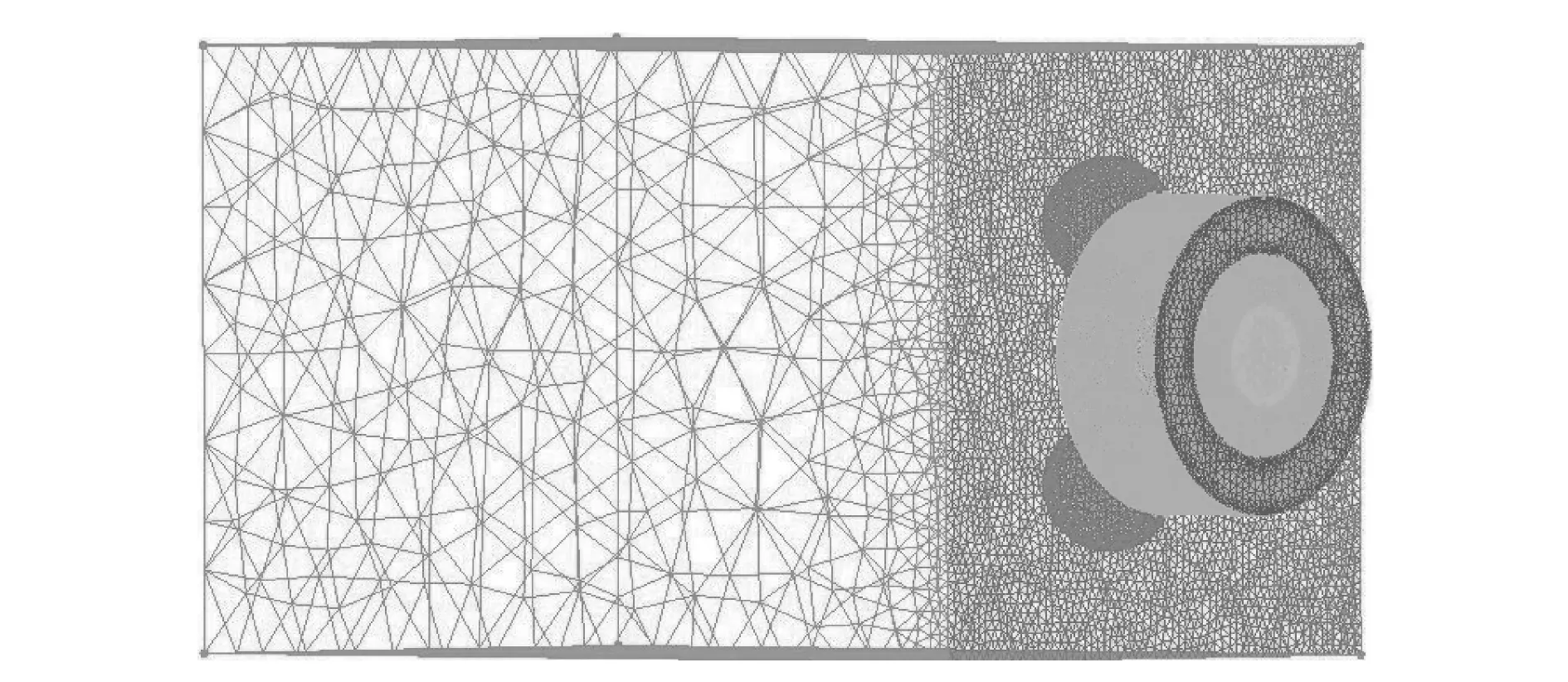

1.2.1 网格划分

为了模拟雾化过程,对于流体模型进行网格划分。使用ICEM预处理软件生成非结构化网格,对边界与辅助雾化孔附近的复杂结构区域进行加密处理,整个流场中共分割为567万个流动单元。对网格设计3种网格分割方案如表1所示,网格划分结果如图3所示。

表1 不同网格数喷嘴距喷口Z轴方向40 mm处XY平面的喷射速度Table 1 Jet velocity of nozzle with different grid numbers in XY plane at 40 mm from nozzle Z axis direction

图3 空气雾化喷嘴模型网格划分Figure 3 Meshing of air atomization nozzle model

由表1可知,567万网格数量生成的单点速度与4 190万网格生成的单点速度误差小于1%,567万网格运算速度已经偏慢,网格过多会导致计算时间再次大幅延长,故选用网格数量为567万的网格,网格质量在0.5以上,且满足网格无关性。

1.2.2 物理模型

物理模型的建立基于Navier-Stokes方程(N-S方程),该方程由纳维在1827年初步推导、1845年经斯托克斯完善[10-12]。课题组研究的雾化介质与工质均视为不可压缩流体,该方程的矢量形式为

(1)

往3个坐标轴上投影可得到3个分量的方程为:

(2)

连续性方程为:

(3)

式中:ρ是密度;t是时间;u是速度矢量;u,v和w是速度矢量u在x,y和z方向的分量;为哈密尔顿算子。

将连续性方程分别乘以u,v和w,并分别与方程(2)中的3个方程相加,即可得到守恒型的动量方程:

(4)

由于标准κ-ε模型适用性广、计算精度好、计算量较小,因此变成用于流场计算的主要模型之一,在多种模拟场合中得以广泛应用[13-14]。课题组采用标准κ-ε模型,标准κ-ε模型假设流动为完全湍流,其湍流动能耗散率ε和湍流动能κ的输运方程为:

(5)

(6)

式中:Gκ为速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;ui为湍流黏性系数;YM为可压缩湍流的脉动膨胀对耗散率的影响;C1ε,C2ε,C3ε为常数;xi,xj为x各方向分量;Sκ和Sε为自定义项。

1.2.3 边界条件与数值计算方法

在空气雾化喷枪喷涂的过程中,喷涂液相流量一般为300 mL/min左右,耗气量一般为100 L/min以上。设定在初始喷嘴在喷射雾化时雾化介质的流量为100 L/min,雾化工质的流量为300 mL/min。雾化介质选用常温常压下的空气,雾化工质选用常温常压下的液态水。通过流量方程:可以得到雾化介质进口流速为3.54 m/s,雾化工质进口流速为0.06 m/s。雾化介质定义为速度入口,入口速度为Va=3.54 m/s,湍流强度为15%,水力直径D=0.002 m,雾化介质温度为T=300 K。雾化工质通过DPM模型注入,射流源类型为面射流源,由于在喷雾过程中不涉及到化学变化和相的转换,所以粒子类型选择惯性粒子。入射速度为Z轴方向0.87 m/s。喷嘴结构面外的边界定义为压力出口边界,出口压力为0 Pa。出口边界面的DPM条件设为“escape”,其他面的DPM条件设为“reflect”。液滴在流场中的动量运动方程为[15]:

(7)

式中:u为流场中连续相的速度矢量;up为流场中颗粒的速度矢量;ρ为流场中连续相的密度;ρp为流场中颗粒的的密度;g为重力体积力;F为其他体积力;FD(u-up)为颗粒受到的单位质量曳力。

非稳态雾化工质离散相时间步长设为0.05 ms,其他亚松弛因子等数值保持为默认设定。

2 仿真结果与分析

喷嘴辅助雾化孔的初始角度为45°,分别对辅助雾化孔角度为35°,40°,45°,50°和55°的空气雾化喷嘴模型进行模拟,总结其雾化特性与雾化规律。

随着辅助雾化孔角度的改变,其对喷雾场的流场扩展有着一定影响。为了清晰的分析喷嘴流场的扩展程度,对模拟结果进行处理分析,用平面Z轴方向最大速度的一半的位置来表示雾化的扩展线,扩展线与Z轴的夹角为雾化锥角。图4所示为雾化锥角扩展程度与Z轴坐标的关系,在距离喷嘴Z距离的平面上,Vmax为该平面上最大的Z轴方向的速度值,D(50%Vmax)为速度取该平面上最大Z轴方向速度值的一半时的Y坐标值。

图4 不同辅助雾化孔角度下气流扩展程度与Z坐标的关系曲线Figure 4 Relationship curves between air flow expansion degree and Z coordinate under different auxiliary atomization hole angles

由图4可以看出,随着辅助雾化孔角度的增大,喷雾扩展程度呈先增大后减小的趋势。当辅助雾化孔角度取40°时,流场扩展程度达到最大。出现这种现象的原因是,辅助雾化孔角度较小时,侧喷的雾化介质的X轴方向的速度分量过大,导致两侧的雾化介质对冲的程度较大,浪费了部分能量,导致雾化锥角较小;辅助雾化孔角度大于40°时,侧喷的雾化介质的Z轴方向速度分量增大,对喷雾场主要起推动作用,随着角度的继续增大,会导致雾化锥角继续减小。综上而言,辅助雾化孔的角度过大或过小都会造成雾化锥角较小的结果,应当取适当角度的辅助雾化孔,对本研究而言,即辅助雾化孔取40°。

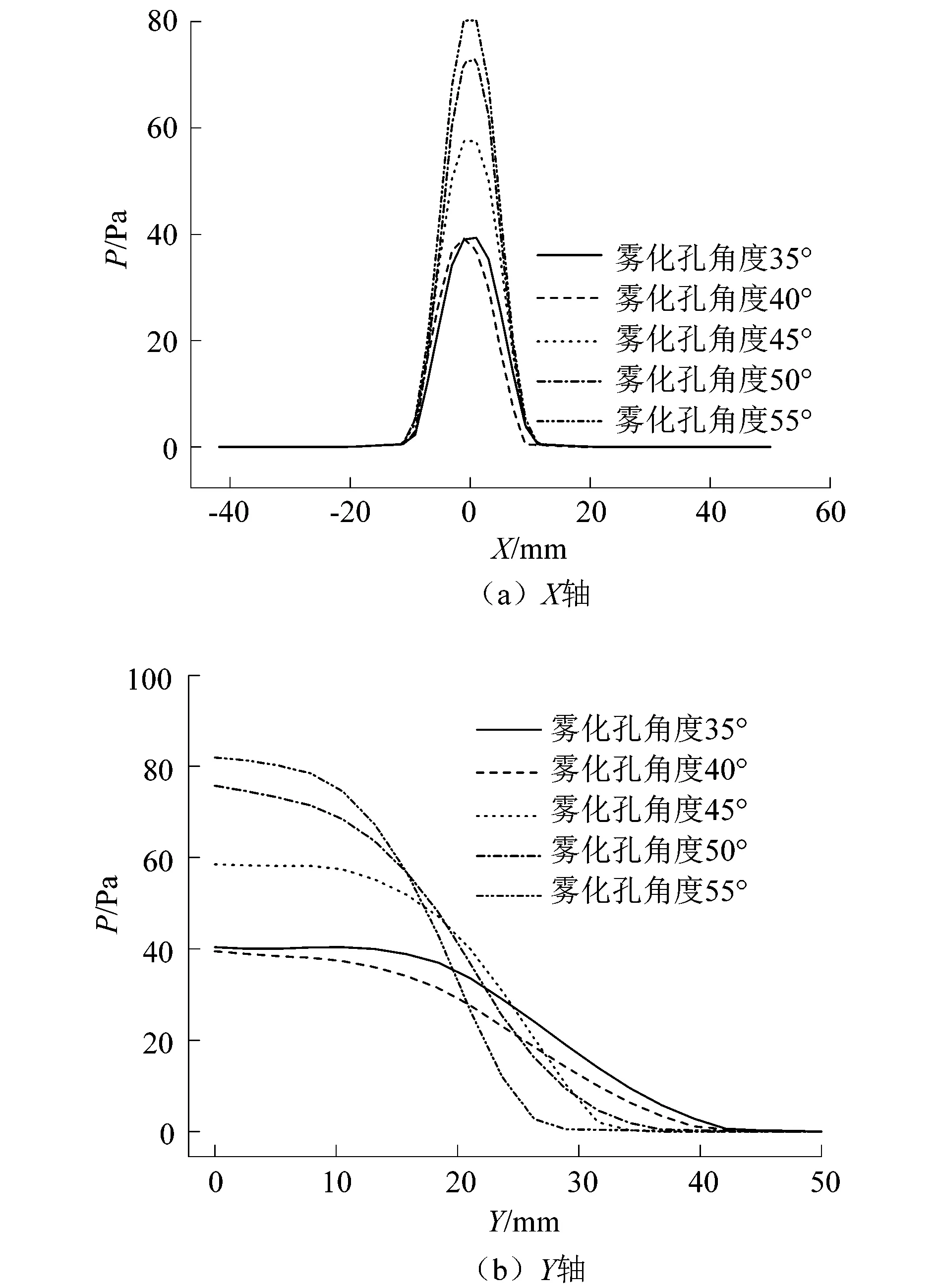

图5所示为不同辅助雾化孔角度下Z方向100 mm处的XY检测平面喷雾流场沿Y轴和X轴上的压力分布曲线。从图5中可以看出,随着辅助雾化孔角度的不断增大,检测平面受到的压力先减小,后增大。在Y轴方向上,随着辅助雾化孔角度的增大,高压部分区域相对集中,高压区域向低压区域过渡的部分曲线斜率比辅助雾化孔角度低于40°时的斜率大,压降更为迅速。这种现象会导致喷雾更加集中,容易发生过喷现象,降低了喷嘴的传递效率。因此。在满足雾化需求的前提下,应选用适当角度的辅助雾化孔的喷嘴,避免过喷现象发生,提高传递效率。

图5 不同辅助雾化孔角度下X和Y轴的压力分布曲线Figure 5 Pressure distribution curves of X-axis and Y-axis under different auxiliary atomization hole angles

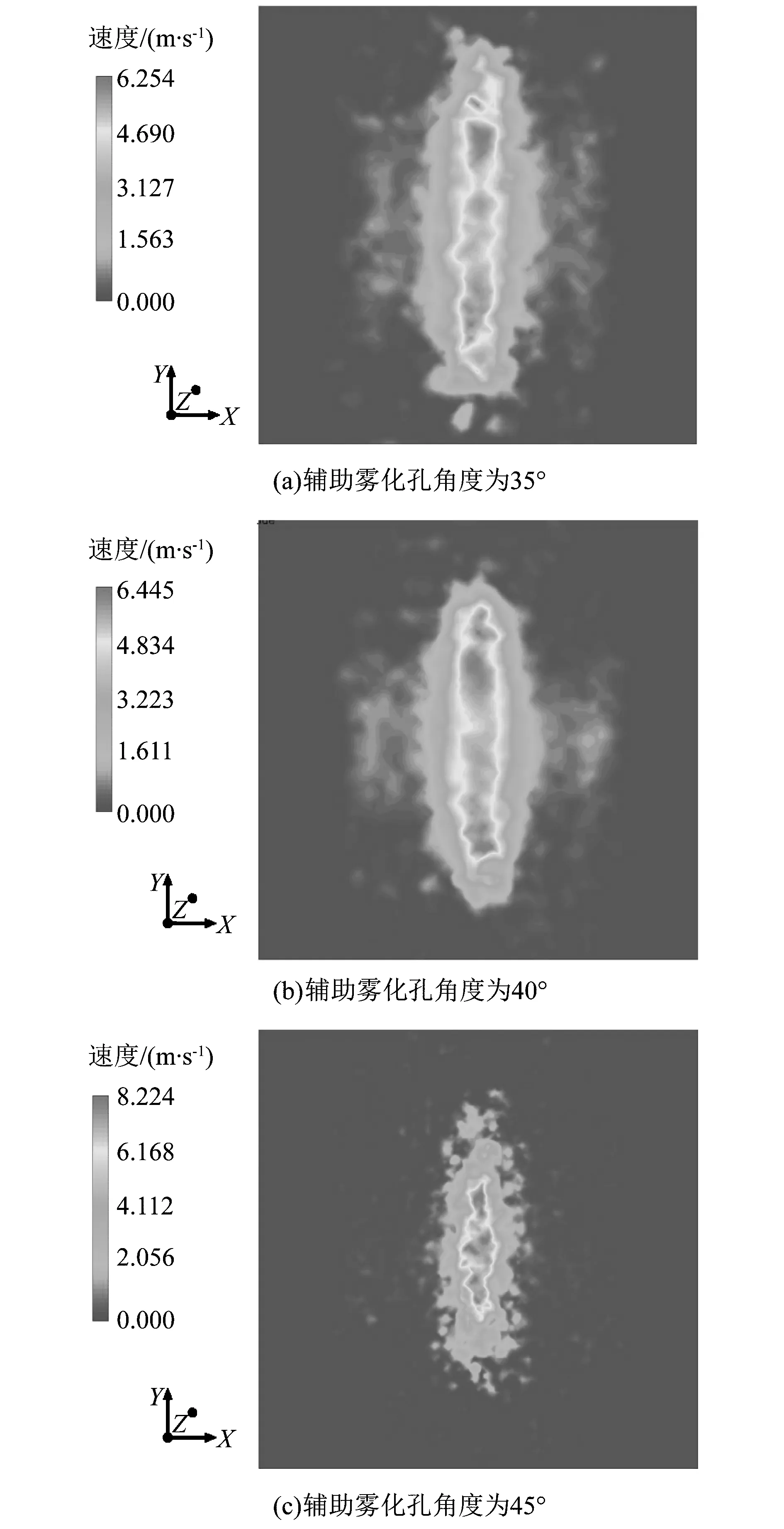

图6所示为不同辅助雾化孔角度下DPM液滴粒子在距喷嘴100 mm处的XY平面上的速度分布图。由图6中不同辅助雾化孔角度下DPM液滴粒子在距喷嘴100 mm处的XY平面上的速度分布可以看到,喷涂面呈现椭圆形,速度分布情况为从椭圆内部向外部逐渐递减,在椭圆形喷涂面边界外还会有零散的逃逸液滴粒子。随着辅助雾化孔角度的不断增大,喷涂面在Y轴方向的长度发生明显的缩小,在X轴方向的长度略微增加,整体喷涂面积有所减小,整体喷涂面液滴粒子的流速也在不断增大。

图6 不同辅助雾化孔角度下流场速度分布Figure 6 Flow field velocity distribution under different auxiliary atomization hole angles

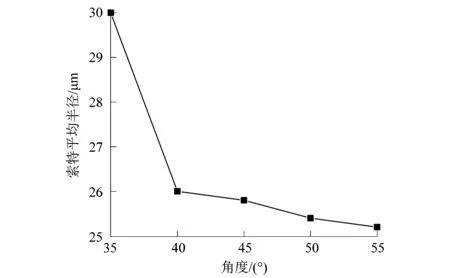

从图7中可以看出,改变辅助雾化孔角度进行雾化后,液滴粒子的平均直径是逐渐减小的。因为随着辅助雾化孔角度的增大,雾化介质的Z轴轴向速度逐渐增大,使气液相对速度增加,提高了雾化效果;但液滴粒子的平均直径的减小与辅助雾化孔角度的增大并非斜率一定的直线,而是效果逐渐减弱的,辅助雾化孔角度从40°提升至55°对雾化液滴直径减小影响很小。综合考虑由于辅助雾化孔角度的增大,会使雾化锥角逐渐减小,被喷涂检测平面受到的冲击压力增大,易发生过喷,因此40°的辅助雾化孔雾化效果更好。

图7 不同辅助雾化孔角度下雾化粒子直径变化Figure 7 Change of atomized particle diameter under different auxiliary atomization hole angles

3 结语

课题组以空气动力雾化喷嘴为研究对象,利用FLUENT和CATIA等软件对其雾化过程进行仿真模拟,分析了在不同角度的扇面控制孔下,流场扩展程度变化规律,喷涂平面受到喷涂压力的变化规律以及液滴索特平均粒径的变化规律。仿真结果表明:随着辅助雾化孔角度的增大,喷雾扩展程度呈先增大后减小的趋势发展;当辅助雾化孔角度取40°时,流场扩展程度达到最大;检测平面受到的压力先减小,后增大;高压区域向低压区域过渡的部分曲线斜率比辅助雾化孔角度低于40°时的斜率增大,压降更为迅速;液滴粒子的索特平均直径逐渐减小,辅助雾化孔角度从40°提升至55°对雾化液滴直径减小影响很小;由于辅助雾化孔角度的增大会使雾化锥角逐渐减小,导致被喷涂检测平面受到的冲击压力增大,易发生过喷,因此40°的辅助雾化孔雾化效果更好。

进一步地研究可以从对雾化控制孔的角度合理优化入手,改善整体气动喷嘴的雾化质量,使其更加符合所需要的工况。