液体罐区技术改造

2022-01-04郝文慧

郝文慧

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯 014300)

内蒙古亿利化学工业有限公司PVC产能50万t/a,烧碱产能37万t/a。液体罐区由烧碱分厂负责管理,主要产品48%(质量分数,下同)碱液和32%碱液、副产品31%盐酸、来自氯氢处理工序的75%稀硫酸、来自氯乙烯生产工序的95%废硫酸,以及重要的生产原料98%浓硫酸均在罐区贮存。产品根据客户需要进行出售,原料根据生产需要送至生产区。

1 贮运工艺流程

(1)48%碱液贮运流程。来自烧碱分厂蒸发装置的48%碱液经管道输送到液体罐区2台48%碱贮罐,然后经过罐区48%碱泵输送至装车平台处出售。

(2)32%碱液贮运流程。

来自烧碱分厂电解装置的32%碱液经管道输送到液体罐区32%碱贮罐,然后经过罐区32%碱泵输送至装车平台进行出售,也可根据生产需要送回生产装置。

(3)31%副产盐酸贮运流程。来自氯乙烯分厂的31%副产盐酸经管道输送到液体罐区2台31%盐酸贮罐,然后经过罐区31%盐酸泵输送至装车平台处出售。

(4) 75%稀硫酸贮运流程。来自烧碱分厂氯氢装置的75%稀硫酸经管道输送到液体罐区75%稀硫酸贮罐,然后经过罐区75%稀硫酸泵输送至装车平台处出售。

(5)95%废硫酸贮运流程。来自氯乙烯分厂的95%废硫酸经管道输送到液体罐区95%废硫酸贮罐,然后经过罐区95%废硫酸泵输送至装车平台处出售。

(6) 98%浓硫酸贮运流程。由槽车送来的98%浓硫酸,用聚四氟乙烯透明软管把槽车出口管与卸车管道连接起来,然后用98%浓硫酸泵抽吸,经泵出口管输送至98%浓硫酸贮罐。根据用户需要,贮罐内的98%浓硫酸经泵输送至生产区。

2 生产过程中出现的问题及解决措施

(1)48%碱液装车碱管伴热改造。

48%碱液凝固点为12 ℃,在冬季,外界气温低,极易结晶。原碱管道伴热采用220 V电伴热,设定温度30 ℃。但由于电伴热工作的不稳定性,及加热温度有限,经常造成碱管冻结,且短时间难以解冻,严重影响了48%碱液的正常出售。

为了从根本上解决问题,将碱管道的电伴热改为低压蒸汽伴热,碱总管DN150,伴热管为2根DN15碳钢管。投用后,效果比较理想,装车碱管再未出现冻结,确保了冬季50%碱液的正常销售。

(2)32%碱液装车改造。

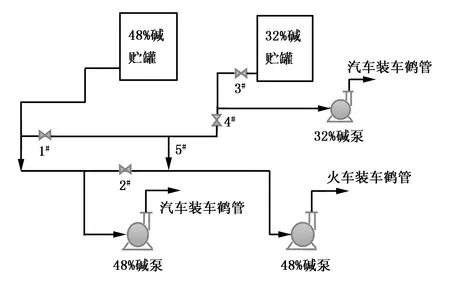

由于生产需要,原有的2台32%碱液装车鹤管已满足不了生产要求,根据液体罐区实际情况,计划将闲置的48%碱液装火车鹤管利用起来,改装32%碱液。增加管道,将32%碱液引入48%碱泵进口管,通过48%碱泵进行装车。试用后,效果较好,实现了用48%碱液装车鹤罐装32%碱液的目标,满足了生产要求。具体操作流程如图1所示:装车时关闭1#、2#阀,打开3#、4#阀,32%碱液经新增管道5#进入48%碱泵进行装车。

图1 技改后32%碱液装车流程Fig.1 Process flow of 32% liquid caustic loading after technical innovation

(3)装车鹤管改造。

液体罐区装车平台上原使用的鹤管为连云港某公司制造,每套鹤管有3个DN80联轴节,可实现鹤管360°旋转。自2007年使用以来,联轴节密封圈容易磨损,造成碱液泄漏,不仅损失碱,还污染现场环境。

为了从根本上解决上述问题,将装车鹤管旋转部分拆除,用不锈钢管代替,管道连接全部采用焊接。改造后,效果良好,从根本上消除了装车鹤管经常泄漏问题。

(4) 98%浓硫酸卸车工艺改造。

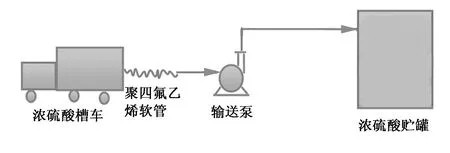

液体罐区浓硫酸卸车原采用的办法是:用透明聚四氟乙烯软管将槽车出口与卸车管道连接,浓硫酸经浓硫酸输送泵抽吸后打至浓硫酸贮罐(如图2所示)。由于卸车处距离浓硫酸输送泵较远,泵吸入管道较长,空气很难在短时间内排净,造成浓硫酸泵打不上液;在排气过程中,会造成一定量浓硫酸的损失,卸1车60 t的浓硫酸大约需要2 h;在调节浓硫酸输送泵的出口阀过程中,由于浓硫酸属于强腐蚀介质,存在安全隐患。

图2 原98%硫酸卸车流程图Fig.2 Original process flow of 98% sulfuric acid unloading

针对以上问题,对浓硫酸卸车工艺进行了改造,如图3所示。在浓硫酸贮罐旁挖一个地坑,在地坑内放置1台5 m3铁槽,在铁槽内装1台液下泵,然后配管至浓硫酸贮罐顶部。卸车时,槽车停在地槽旁边,用透明聚四氟乙烯软管一端与槽车出口连接,另一端插入地槽内,打开槽车卸车阀,启动地槽液下泵,将浓硫酸打入浓硫酸贮罐。投用后,卸车既安全又快捷,卸1车60 t浓硫酸仅用40 min,从根本上解决了浓硫酸卸车困难的问题。

图3 现98%硫酸卸车流程图Fig.3 Present process flow of 98% sulfuric acid unloading

(5)浓硫酸贮罐增加呼吸罐。

2009年,根据生产需要新增2台98%浓硫酸贮罐,单台容积402 m3。使用1年后,在罐体中下部温度表接管出现泄漏。经过分析确认,是由于新增贮罐在制造时未安装呼吸罐,直接设置了排空管,这样使外界空气与贮罐内硫酸相通;而浓硫酸具有强烈的吸水性,吸收空气中的水分后,造成硫酸浓度下降,对贮罐的腐蚀性增强,长此以往,贮罐的薄弱处就出现了腐蚀泄漏。为此,将浓硫酸贮罐顶部排空口改为呼吸罐,在呼吸罐内填装活性炭,吸收空气中水分,避免贮罐内浓硫酸因吸收空气中的水分而浓度下降,从根本上解决了浓硫酸贮罐的泄漏问题。改造至今已有5年,贮罐使用状况良好,再未发生泄漏。

3 结语

上述技术改造后,液体罐区总体运行平稳。产品销售和原料供应顺畅,彻底解决了技改前存在的影响液体罐区正常运行的问题,消除了安全隐患,改善了现场环境,降低了生产成本。