氯乙烯转化器换热管泄漏分析

2022-01-04刘云峰

刘云峰

(新疆圣雄氯碱有限公司,新疆 吐鲁番 838000)

1 转化器工作原理

转化器是氯乙烯合成工艺流程中的关键设备。电石法氯乙烯制备工艺是:一定纯度的乙炔气体和氯化氢气体按照1∶(1.05~1.10)的体积比混合后进入转化器,在汞催化剂的作用下合成氯乙烯。转化器管程介质为混合气,并填充催化剂;壳程为循环热水,移出反应热。下面对新疆圣雄氯碱有限公司(以下简称“圣雄氯碱”)在氯乙烯生产过程中转化器换热管的使用情况进行分析,并提出防止换热管泄漏的措施。

2 转化器尺寸

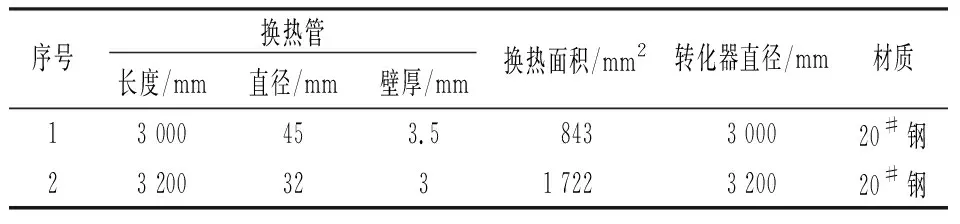

圣雄氯碱转化器有2种尺寸,如表1所示。

表1 转化器尺寸Table 1 Dimensions of converters

3 换热管泄漏原因及应对措施

3.1 壳程循环热水水质对换热管的影响

循环热水的主要指标包括酸碱性、氧含量、氯离子含量、浊度及活性物含量等,若控制不好,则能引起换热管的腐蚀。

在转换器的壳程,热水和OH-完全与铁结合,形成氢氧化亚铁,造成传热管的缓慢腐蚀。出口管上方的气液交界处,存在一个气相和液相的混合交界区域,由于氧气和水蒸气的存在,将加速电化学腐蚀的速率。氯离子的存在会加速局部腐蚀,导致外管表面形成凹坑和通孔,使管壁损坏泄漏。

另外,浊度、电导率会影响循环纯水结垢程度。

圣雄氯碱在整个热水循环过程中的氧浓度很低,因为循环热水槽是密闭微正压热水槽,没有氧气能够进入的通道。圣雄氯碱循环热水的水质控制措施如下:使用纯水,避免浊度过高带来的垢下腐蚀问题;控制好循环热水的pH值,添加高温缓蚀阻垢剂,以形成防护膜;检测活性物含量,监控浊度变化,及时更换新鲜纯水等。通过采取这些措施降低垢下腐蚀及结垢,提高转化器的换热效率。

圣雄氯碱循环热水水质主要参数控制如下 :pH值,8~10;浊度,20 mg/L;ρ(氯离子),100 mg/L;ρ(总铁),1 mg/L;ρ(活性物),1.5~6 g/L。每周定期检测,发现偏差,及时纠正,将循环热水对转化器换热管的腐蚀降到最低。

就目前圣雄氯碱的运行观察,指标全在控制范围内,因此,循环热水水质不会对换热管的腐蚀造成较大的影响。

3.2 混合气中含水对换热管的影响

混合脱水的原理是利用氯化氢易溶于水,且盐酸冰点低的性质,将混合气体冷至(-13± 1) ℃,使其中的部分HCl溶解于水雾中,形成盐酸液体而从气体中脱出。其工艺流程为:首先将C2H2、HCl分别冷却,除去C2H2和HCl中的大部分水分,再将C2H2和HCl在混合器中进行混合后,经过一级石墨冷却器(用乙二醇溶液)和二级石墨冷却器(用-35 ℃氯化钙溶液)冷却脱酸,然后经过两级酸雾除雾器除去微小酸滴,最后通过石墨预热器预热后进入转化器合成氯乙烯。混合气在经过上述过程后做到彻底不含水,在当前工艺、设备及技术条件下很难达到。

混合气中含水,水就会和氯化氢结合,形成盐酸的胶状物悬浮在混合气中,当附在碳钢表面时,在高温、高流速及触媒的复合影响下,就会对碳钢表面带来腐蚀,形成氯化铁、氯化亚铁等腐蚀产物;同时,氯离子的腐蚀渗透也会加速,在长时间运行下,对转化器换热管带来致命影响。

目前,圣雄氯碱混合气中水质量分数均控制在0.6%以下。含水量控制得越低越好,这须对脱水设备如除雾器、混合气冷却器等进行不断优化才能实现。

在该工艺中,存在2个可能导致原料混合气体水含量超标的隐患:①若酸雾过滤器过滤效果出现问题,无法按指标要求捕集除去少量粒径很小的酸雾,会直接导致混合气含水量超标;②热水、蒸汽预热器、一二级石墨冷却器的材质均为石墨,虽然石墨材料耐候性、耐腐蚀性、导热性均较好,且渗透率低,但在装置的长期运行下,仍可能存在石墨块渗透,垫片老化变形、破损等问题,导致作为换热介质的水或蒸汽进入混合气体,造成混合气含水量增大。

针对上面的问题,须采取的措施是:①定期对混合气中含水量进行检测,一方面在进入转化器前取样分析,另一方面在转化器底部放酸口用视镜观察,发现问题及时溯源分析并处理(可采用WHYTREE事故树的模式进行分析);②尽量采用Φ32×3的换热管,这样,在合成反应的放热过程中,转化器换热管各处温度均匀,避免环向受热不均产生破坏应力。

3.3 热应力对换热管的影响

转化器为无补偿器的固定管板换热器,换热管与管板采用焊接连接,换热管与管板之间存在一定的残余热应力、应力集中及钢材受热膨胀的情况,1 m普通碳钢温度升高1 ℃膨胀0.01 mm。如果按3 m长度、120 ℃计算,就膨胀3.6 mm。在设备运行过程中,这个影响是很小的,但如果频繁开停车就会对设备造成一定的负面影响。

对于热应力,查看转化器的泄漏部位,确认影响很小。

3.4 触媒含湿对换热管的影响

新装触媒时,换热列管内会因为反应热而温度升高,如果触媒填装不均匀,会形成局部温度过高,造成相应位置水蒸气聚集,使壳程压力升高,换热管与管板焊接处被拉脱而渗漏。

针对触媒含湿问题,应加强工艺指标的控制,保证触媒活性的顺利激活。采取的措施如下:在转化器投用前,检查确定正常无误后,按正常程序投用,先强制循环,根据情况调整为自循环;等热水循环正常后,接通氮气管线对转化器进行吹扫,吹除触媒携带的水分(为有效加快热吹进度,在热吹过程中,可拆除四通视镜的下法兰盖,增加热吹氮气量),热吹12 h左右后,无明显水滴出现,且含氧体积分数小于3%时,由车间管理人员或值班长确认后进行氯化氢活化作业;氯化氢活化6~8 h后,从转化器出口取样,氯化氢体积分数达到85%以上时,通知主控工、班长进行投料操作。

3.5 设备制造及焊接对换热管的影响

(1)焊条的选择。由于一般转化器换热管材质均为20#钢,有两种常用焊条,J422和J427。J422是酸性焊条,对焊接环境的适应性较强;J427虽然有利于提高焊缝区的金属性能,但是由于焊接环境的适应性较弱,在一定的环境时,如补焊时,由于现场可能存在的水汽、杂质、残留盐酸等都可能再次形成气孔、夹渣等缺陷,进而降低焊缝质量,加速焊缝区的腐蚀。

(2)焊接层数及换热管露出管板的长度。圣雄氯碱在氯乙烯生产过程中,转化器上管板与换热管的焊缝区是腐蚀发生的主要部位,已经运行几年的转化器的该焊缝区高度都有明显减薄痕迹(如图1所示),这种腐蚀是混合气中含水形成的酸、高温环境、完全覆盖的触媒等复合影响的结果。

图1 转化器上管板与换热管的焊缝区腐蚀照片Fig.1 Corroded welding zone between tube sheet and heat exchange tube in converter

针对上述分析,采取的措施如下。①选用J422酸性焊条焊接,提高焊接过程的适应性,保证焊接质量,减少气孔或夹渣的状况。②对于管板焊缝区的腐蚀,采取的措施是定尺换热管高出管板10 mm以上,这是为了提高管板区域换热管抵抗混合气中含水的腐蚀(来自3.2说明的腐蚀原理),类似于牺牲多余管头保证焊缝区域的完好;同时,焊接采用电弧焊焊接2遍,提高焊缝区的厚度。

通过近2年的使用观察,此类转化器并没有出现泄漏。

3.6 壳程管端间隙对换热管的影响

转化器列管靠近管板位置穿孔主要是电化学腐蚀所致。换热列管与管板孔的间隙中存在的相对静止的液体与间隙外流动的液体之间有较大的浓度差异,容易产生间隙腐蚀。

间隙腐蚀开始时,吸氧腐蚀在间隙位置匀速发生。随着腐蚀的深入,因列管和管板间存在流通不畅的滞流区,氧向缝隙内部进行扩散,随着缝隙间隙的变小, 缝内的氧供应越来越小,氧化还原反应终止。与此同时,缝外的氧量却是充足的,缝隙内外形成了氧浓差电池,缝内为阳极,缝外为阴极,由于形成的电池有一个较大的阴极和较小的阳极,使得缝隙腐蚀的速率很高。二次腐蚀产物在缝口产生并堆积,渐渐地发展成闭塞电池,形成了一个自催化过程,使缝内金属的溶解腐蚀加速进行。

拆除转化器换热管,并没有发现间隙腐蚀。主要得益于圣雄氯碱对转化器采用的水质进行严格管控,使用循环纯水。较低的浊度使换热管外壁不会形成积垢而带来垢下腐蚀和电化学腐蚀,同时,采用高温缓蚀阻垢剂进一步提升换热管外壁耐腐蚀性。

4 结语

综上所述,转化器换热管的腐蚀泄漏是综合因素影响的结果,只要把每一项措施严格控制到位,就能有效控制换热管的腐蚀,延长转化器换热管的使用寿命。

(1)严格控制循环热水的水质。使用纯水,避免浊度过高的问题;控制循环热水的pH值,并添加高温缓蚀阻垢剂,以形成防护膜;定期检测循环水的各项指标,发现偏差,及时纠正,将循环热水对转化器换热管的腐蚀降到最低。

(2)定期对混合气中水含量进行检测。一方面,在混合气进入转化器前取样分析;另一方面,在转化器底部放酸口视镜观测,发现问题及时溯源处理,分析方法可采取WHYTREE事故树的模式进行。

(3)尽量采用Φ32×3的换热管,使在合成反应的放热过程中,转化器换热管内部各处温度均匀,避免偏差膨胀带来换热管束的变形,甚至破坏。

(4)选用J422酸性焊条焊接,提高焊接过程的适应性,保证焊接质量,减少气孔或夹渣的状况。

(5)对于管板焊缝区的腐蚀,采取的措施是保证定尺换热管高出管板10 mm以上,类似于牺牲多余管头保证焊缝区域的完好;同时,焊接采用电弧焊焊接2遍,提高焊缝区的厚度。