叶尖开孔对风力机流场的影响研究

2022-01-04温威月周楠楠顾恩鑫

杨 瑞, 温威月, 周楠楠, 杨 伟, 顾恩鑫

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2.甘肃省风力机工程技术中心, 甘肃 兰州 730050)

风力机叶片的气动性能直接决定着能量提取效率,叶尖作为气动力产生的主要区域,起着至关重要的作用.叶尖涡的产生不仅会减小风轮功率输出,降低风电场的发电量,尾流效应也必将增加下游风力机叶片的非定常载荷,缩短机组使用寿命,还会改变叶片的气固耦合特性,甚至产生严重的气动噪声.为改善或解决上述问题,本文提出了多种主动控制方案和被动控制方案来改变叶尖周围的空气流动,降低涡的强度.

肖京平等[1]在风洞实验中实现风力机叶片尾流的PIV测量,阐明叶尖涡的流动机理.Yang等[2]获取下游尾流区内的速度场相关数据,并对叶尖涡的气动特性进行更加深入的研究.吴江海等[3]研究2 MW风力机直叶片、椭圆叶尖、加装小翼等不同的叶尖形状,采用CFD方法分析不同叶尖形状对叶尖涡结构、不同截面压力分布及载荷特性的影响.Mühle等[4]对两种不同叶尖结构的风力机尾流进行实验研究,得到小翼对风力机尾涡相互作用和破裂的影响.冬雪青等[5]对风力机加装叶尖小翼后流场和叶尖涡的影响进行研究.王海鹏等[6]利用涡发生器对NREL S809翼型进行流动控制,采用CFD方法研究有涡发生器和无涡发生器时S809翼型气动性能.马兴宇等[7]在叶尖区设计不同倾角的漩涡扩散器来控制叶尖涡,对叶尖涡强度随风轮叶尖速比的变化规律进行研究.这些被动控制技术造成风轮质量的增加会加速叶片的疲劳,并增加阻力.

许多学者致力于在直升机翼尖附近吹吸气的研究,提出在机翼尖端开孔的方式并取得了良好的研究成果.Han和Leishman[8]在直升机旋翼尖部设计由旋翼前缘至翼尖的4个环形通气孔,研究展向吹气对机翼翼尖涡结构的影响.Margaris等[9]研究了机翼翼尖形状、通气孔位置等参数对吹气效果的影响.杨胜兵[10]在叶片叶尖段设计由叶尖端面通向轮毂的环形孔,对比研究其气动性能.龚志斌等[11]研究翼尖开孔吹气对翼尖涡气动特性的影响.韩彦军等[12]研究翼型尾缘射流控制方式,分析翼型在不同孔宽度、入射速度和入射角度时的气动性能.以上研究基于翼型和翼段,很难真实反映直升机的空气动力学特性.高翔[13]等研究在叶尖加入射流对叶尖流场分布的影响,通过改变风力机转速获取原模型和开孔模型风力机的气动特性.朱海天等[14]设计斜出口合成射流激励器,分析射流孔数量对控制叶片流动分离的影响规律.郝文星等[15]在此基础上进行数值模拟研究,分析射流孔数量对垂直轴风力机气动性能及涡量场结构的影响.

本文通过风力机叶片设计3个由前缘至叶尖端面的环形通气孔改变叶尖处的流场,采用数值模拟的方法对比分析原模型与叶尖开孔模型叶尖处上下表面的压力分布情况、叶尖涡的影响及控制、尾流流场特性等.

1 计算模型与网格划分

1.1 计算模型

采用CFD方法,以NREL Phase VI叶片的1/8缩比模型为对象,在叶片靠近叶尖部位设计由前缘至展向端面的3个环形通气圆孔.风轮主要参数如表1所列.

表1 风轮参数

开孔入口设置在叶片靠近叶尖前缘处,出口设置在叶尖端面弦线附近,直径为5%c,相邻两孔间距为10%c,中间孔位于叶尖端面气动中心处.叶尖开孔模型如图1所示.

图1 叶尖开孔模型

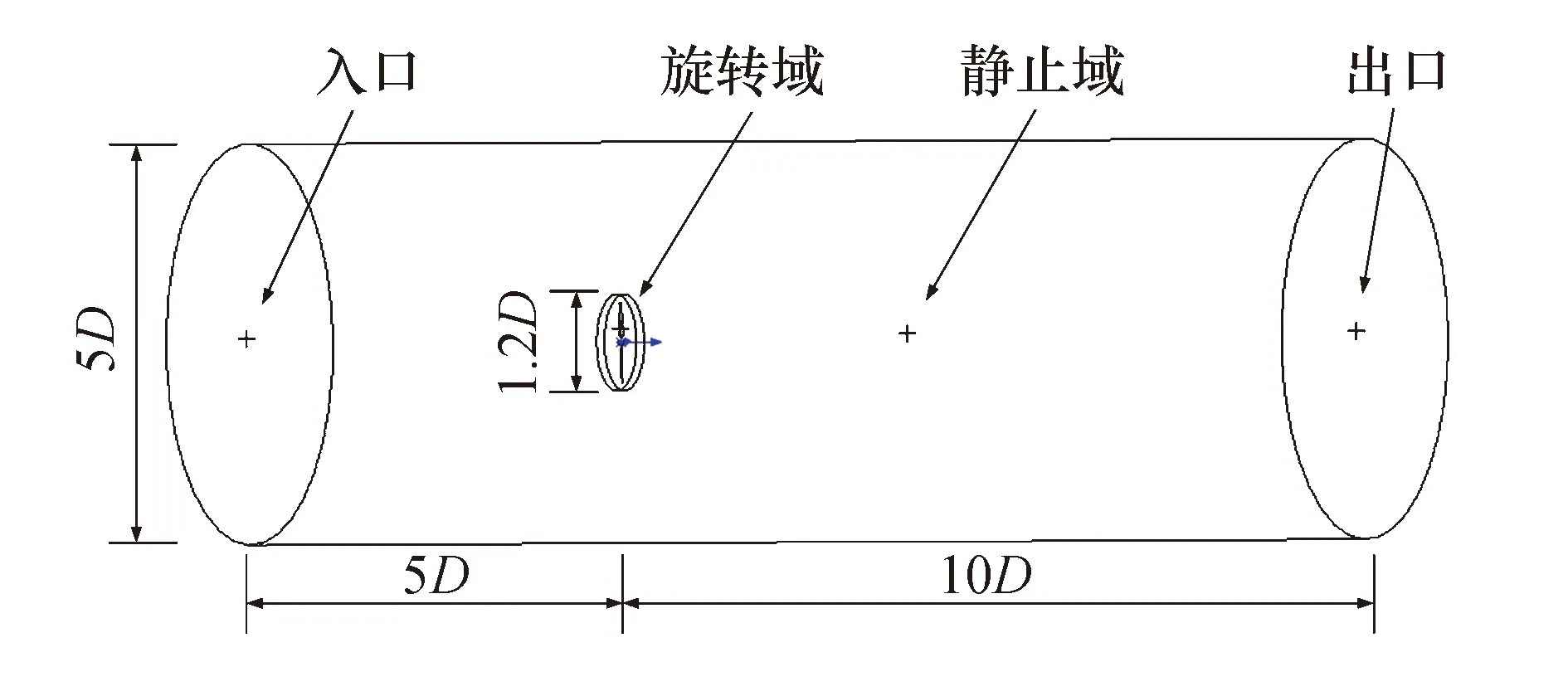

围绕计算域建立圆柱体静止域和旋转域,内域直径为1.2D,使用旋转参考系.外域直径为5D,风轮距入口为5D,距出口为10D,使用惯性参考系.计算域示意图如图2所示.

图2 计算域示意图

1.2 网格划分与无关性验证

本文采用结构化网格来解析流场,图3为开孔构型叶尖附近截面网格分布.

对叶片气动特性造成极大影响的因素包括:叶片尾缘附近有各种尺度的尾迹涡流动,前后缘附近的压力梯度、速度、流线方向等变化比较大;叶尖处和叶根处有叶尖涡和叶根涡的脱落;孔径微小需要精确捕捉孔内流动.因此为了更加精确模拟,必须对叶片前缘、尾缘以及叶尖处开孔区域网格进行加密处理.

在额定工况下比较各网格数的模拟风轮扭矩,当网格总数达到1 300万时,网格数的增加对计算结果无明显影响,此时,认为数值模拟结果满足网格无关性验证.网格无关性验证如表2所列.

表2 网格无关性验证

2 计算方法与正交模拟试验

2.1 数值计算方法与边界条件

脱体涡模拟(DES)为一种结合雷诺平均方法(RANS)和大涡模拟(LES)优点的混合方法,其在近壁面区和主流区分别采用RANS和LES.该方法具有计算量小、精确度高的优点,专门用于风力机的瞬态流动分析.DES方法在尾流预测方面可以得到更加细致的流动结构,故选取的湍流模型为基于SSTk-ω的IDDES模型[16-17].压力和速度采用SIMPLEC算法来耦合,离散方式中的压力采用Standard格式,对流项传递格式皆采用二阶迎风格式(second order upwind)离散,经过2 160个时间步迭代后计算结果收敛.

边界条件:采用速度入口和压力出口,表面无滑移.

模拟状态:来流风速为12 m/s,叶尖速比为4.91,风轮设计转速为900 r/min,绕y轴逆时针旋转.

2.2 正交模拟试验

正交试验设计是一种研究多因素多水平的设计方法,它根据正交性从所有的组合试验中挑选出具有代表性的组合,可利用这一个特性来通过最少的试验次数寻找最佳的水平组合,大大地减小计算工作量.

叶尖开孔时孔的直径、位置和个数3个因素可能对风力机气动性能产生不同的效果.故在确定孔间距为10%c时采用正交模拟试验来确定叶尖孔布置的最佳组合方案.正交设计如表3所列.O表示孔的直径,在正交模拟中用因子1表示,分别取值2.5%c、5%c和8%c.P表示孔的位置,在正交模拟中用因子2表示,分别取值10%c、20%c和30%c.Q表示孔的个数,在正交模拟中用因子3表示,分别取值1、2和3.

表3 正交设计表

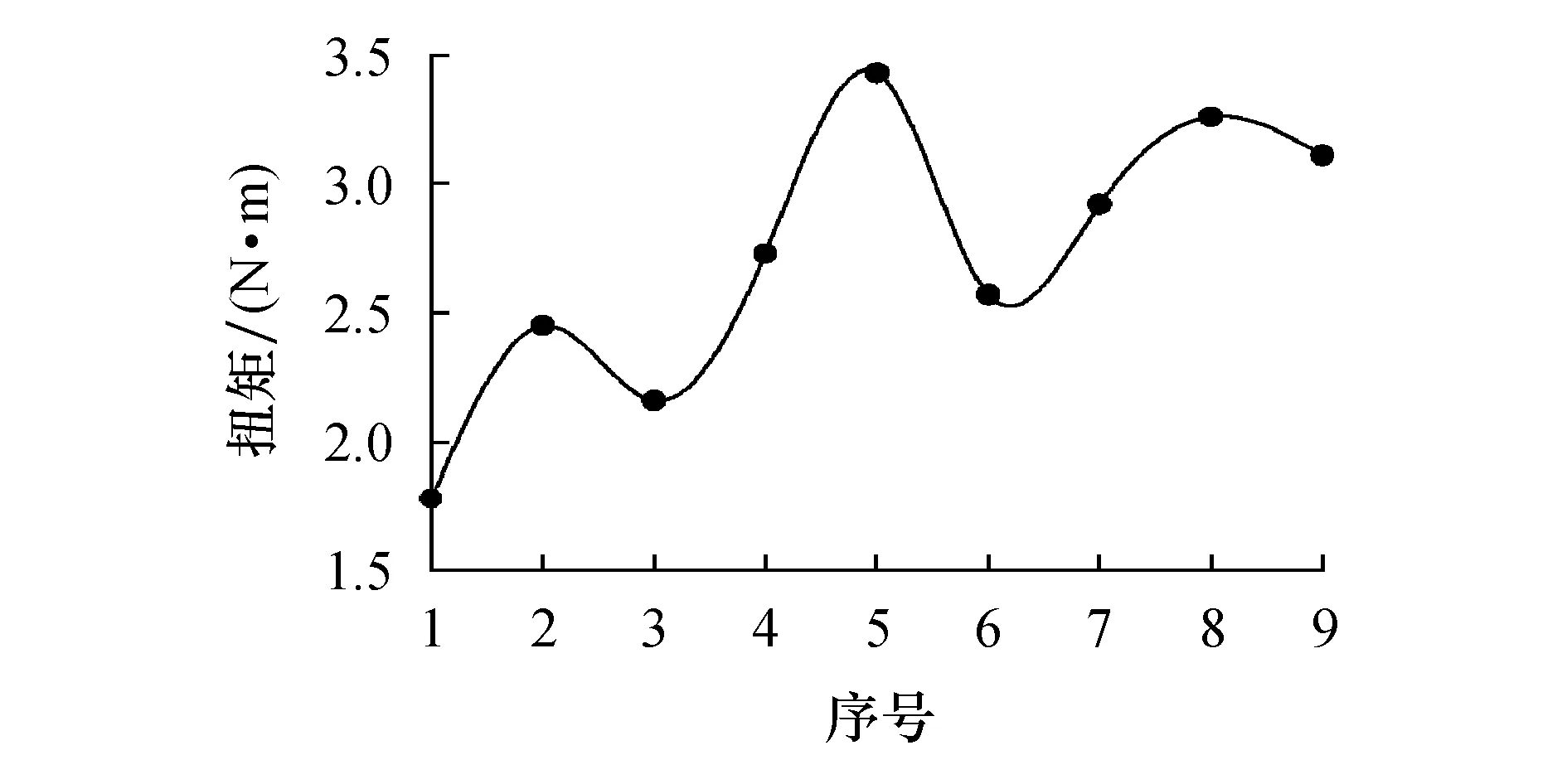

每种组合下的叶尖开孔风力机扭矩如图4所示.序号为5的组合,即孔的直径取5%c,孔的位置在20%c,孔个数为3的情况下,风力机气动性能最好.

图4 正交模拟结果

3 计算结果与分析

3.1 叶尖开孔对风力机叶片功率的影响

风力机功率主要反映风力机气动性能的优劣,为此本文计算转速n从600 r/min到1 700 r/min的工况下原模型和开孔模型风力机的功率P,结果如图5所示.

由图5可知:当转速小于900 r/min时,叶尖处开孔风力机和原风力机功率都随着转速增大而增大,叶尖处开孔风力机相较于原风力机功率略微增大,即这一转速范围内叶尖处开孔对风力机气动性能影响不大;当转速为900 r/min时,叶尖处开孔风力机和原风力机功率都达到最大值,叶尖处开孔风力机较原风力机功率提升了4.6%;当转速大于900 r/min时,叶尖处开孔风力机和原风力机功率都随着转速增大而减小,但叶尖处开孔风力机的功率明显大于原风力机功率.总之,开孔模型风力机功率在转速从600 r/min到1 700 r/min内均有所增益,但在高转速下功率增益效果更佳.

图5 原模型和开孔模型风力机功率随转速变化曲线

3.2 叶片表面与叶尖处压力分布

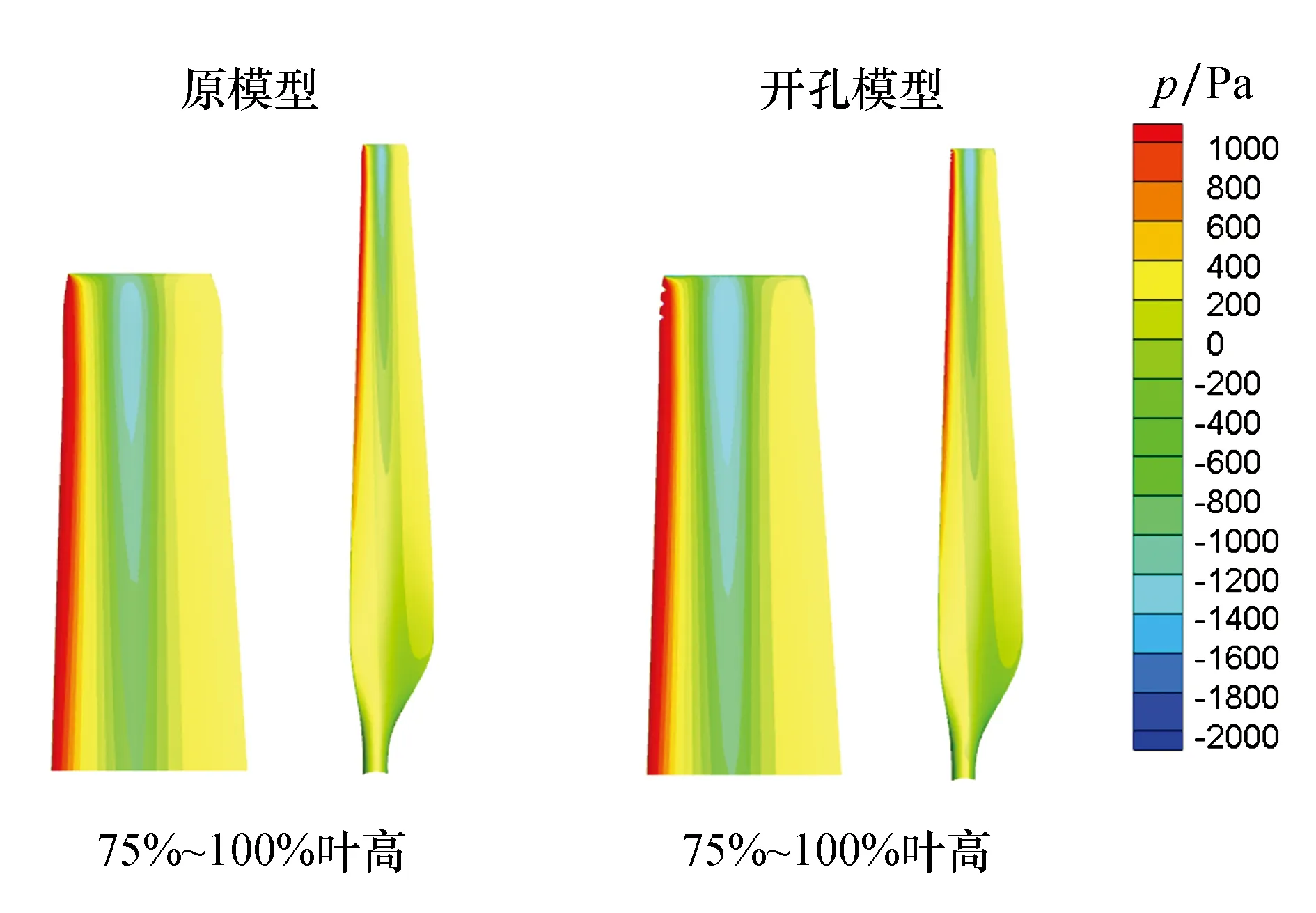

为了深入研究叶尖部分吸力面和压力面的压力变化,在由叶根开始沿展向75%叶高处建立截面,对比开孔模型和原模型叶片与叶尖压力分布情况.原模型和开孔模型在风速为12 m/s,风轮转速为900 r/min时,叶片与叶尖(75%~100%叶高)压力面和吸力面上的压力分布如图6和图7所示.

由图6可知,当风轮转速为900 r/min时,在叶片与叶尖压力面,原模型和开孔模型的压力分布基本相似,从叶尖到50%叶展范围内的压力较高,但在叶片前缘处,开孔模型的高压区域略大于原模型的.由图7可知,在叶片与叶尖吸力面,从叶尖到75%叶展的范围内,靠近叶片前缘出现最低压力区.离心力使得气流沿着展向从叶根向叶尖加速流动,叶片表面低压范围开始扩大,但开孔模型的低压区域明显大于原模型的.

图6 原模型和开孔模型叶片与叶尖压力面压力分布

图7 原模型和开孔模型叶片与叶尖吸力面压力分布

低压区主要集中在叶片吸力面靠近叶尖的区域,高压区主要集中在压力面靠近前缘的区域.叶尖开孔后,孔内气流沿叶片展向有分量,阻碍叶尖附近的高压气流绕过叶尖从压力面流向吸力面,抑制叶尖处三维流动,改善叶尖区和风力机尾流区的流场特性,从而改变叶片上下表面的压力分布,增大压差,进而提高风力机功率.

3.3 叶尖开孔对叶尖涡的影响

3.3.1总压系数

叶尖涡是引起风力机尾流的主要因素.近尾流区叶尖涡耗散风力机的能量,降低风力机气动性能;而远尾流区叶尖涡的传播给下游风力机造成不利的影响.涡核是涡量的集中区,能量损失大.涡核内的静压低于来流的静压,涡核内的静压越小,涡核强度越大,故一般可用叶尖下游涡核处的静压系数来反应叶尖涡强度和叶尖开孔对叶尖涡的控制效果.静压系数Cps定义为

(1)

式中:Ps为静压,Pa;P∞为大气压,Pa;ρ为密度,kg/m3,ρ=1.225 kg/m3;V∞为来流风速,m/s,本文设定V∞=12 m/s.

3.3.2叶尖涡强度的变化规律

在风力机叶尖处开孔不仅能提高叶片功率,同时还能削弱叶尖涡的强度.为了将叶尖涡在尾流区中的发展情况进行对比分析,在垂直于叶尖端面弦线,分别距离尾缘点x=0.5c、x=c、x=1.5c、x=2c、x=3c以及x=4c处建立控制面,获取控制面内的静压与静压系数等参数来反应叶尖涡强度.其中,x表示叶尖尾缘点到控制面的距离.

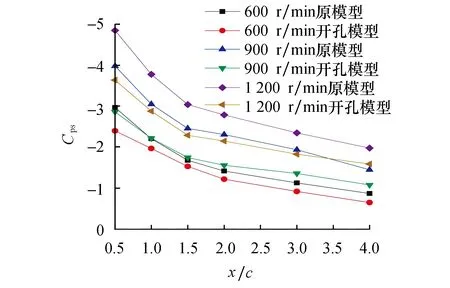

文献[1]中缩比风力机的PIV实验中,设计风速为12 m/s,设计转速为900 r/min,此处取低转速600 r/min和高转速1 200 r/min对比研究开孔对叶尖涡的影响.表4为不同转速下开孔模型和原模型风力机在叶尖下游不同截面内的涡核静压与静压系数.由数值模拟得到涡核静压,再利用式(1)计算出静压系数.图8为相应截面上的涡核静压系数变化曲线.

由表4和图8可知:原模型和开孔模型风力机涡核静压系数都随着转速的增大而减小,故叶尖涡的强度都随着转速的增大而增大;下游涡强度都随着转速的增大而衰减变慢;同一转速下,风力机模型开孔后,叶尖下游不同截面内的涡核静压系数明显增大,旋涡强度降低.

表4 不同转速下原模型和开孔模型风力机在叶尖下游不同截面内涡核静压与静压系数

图8 不同转速下叶尖涡涡核静压系数变化

3.3.3叶尖涡的控制效果

图9为风轮转速为900 r/min时原模型和开孔模型风力机在不同截面内叶尖区涡量等值线分布图.从图中可知:在叶片靠近叶尖前缘处涡强度较大,在下游区域很快减弱;开孔后下游尾涡区涡核强度降低,涡核变得松散,叶尖涡耗散效果显著.

图9 原模型和开孔模型风力机叶尖区域涡量等值线分布

3.4 叶尖开孔对风力机尾流流场的影响

图10~图12为风轮转速在600、900、1 200 r/min下沿来流方向的尾流速度云图.

由图10可知,当风轮转速在600 r/min时,原模型和开孔模型风力机在叶尖处速度大小相近,但开孔模型叶尖速度扩散略快,沿着y方向(来流方向)尾流的传播距离略微变短.这主要是因为少部分气流由叶尖处前缘进入环形孔内,从叶尖端面出口沿展向方向喷射而出.由于风轮转速较低,所以环形通气孔内的气流受到离心力的影响较小.但开孔模型从孔口喷射出的气流使得动能增加,动能使尾流扩散加快.在孔的出口处,由于射流对来流的抑制作用,使得尾流区内轴向速度减小,尾流传播距离变短.

图10 风轮转速为600 r/min时原模型和开孔模型风力机沿来流方向尾流分布

由图11可知,当风轮转速增大到900 r/min时,原模型和开孔模型风力机在叶尖处的速度较转速为600r/min时皆变大,且速度沿y方向传播距离变长,即风轮转速的增加会对叶尖涡的扩散和传播产生一定程度的影响.开孔模型风力机在叶尖处速度较原模型沿着y方向变小,但扩散加速,沿y方向尾流的传播距离变短.由于风轮转速的增加,环形通气孔内的气流受离心力的影响,从叶尖端面孔口喷射而出的气流在z方向(展向)产生加速度,对孔口周围的流场产生影响,故开孔模型在叶尖处速度扩散程度变大.因孔口喷射出的气流对y方向来流的阻挡作用,使得叶尖处速度沿着y方向减小,传播距离变短.

由图12可知,随着风轮转速增大到1 200 r/min,对叶尖处气流的影响更大,但叶尖处速度的扩散和传播规律与转速为900 r/min时相同.在叶尖处开孔使得叶尖处速度扩散加快,传播距离变短,进而对风场下游风力机的气动性能影响变小.

图12 风轮转速为1 200 r/min时原模型和开孔模型风力机沿来流方向尾流分布

4 结论

本文通过对原模型和开孔模型风力机在来流风速为12 m/s并改变转速的工况下进行数值模拟和对比分析,得到以下结论:

1) 在低转速下,开孔模型和原模型风力机气动性能变化不大,在高转速下开孔模型风力机气动性能较原模型更好.

2) 原模型和开孔模型叶尖涡的强度皆随着转速的增大而增大,下游涡强度皆随着转速的增大而衰减变慢.在相同风速和转速条件下,叶尖处开孔可以有效地抑制叶尖三维效应的影响.相较于原模型风力机,开孔模型风力机叶尖下游不同截面内的涡核静压系数明显增大,旋涡强度降低,涡核变得松散,叶尖涡耗散效果显著.

3) 相较于原模型风力机,开孔模型风力机在叶尖处速度扩散程度变大,叶尖处速度沿着y方向减小,传播距离变短,进而减小对风场下游风力机的影响,提高风力机气动效率.