旱地穴盘苗取投苗机械手的设计与仿真分析

2022-01-04马晓晓李晓涛周文静张雨薇李园园

马晓晓,李晓涛,周文静,张雨薇,李园园

(新疆科技学院信息科学与工程学院,新疆 库尔勒 841000)

0 引言

随着农业产业结构的优化调整,新疆辣椒种植发展势头强劲,已经成为新疆“红色产业”中的重要一员[1]。据新疆统计局最新数据显示,2019年新疆工业辣椒种植总面积为67.78 khm2,总产量达294.51万t[2]。辣椒产业已发展成为新疆重要的经济支柱,在新疆农业生产中占有非常重要的地位[3]。

新疆地处我国西北地区,冬季无霜期较短、气候寒冷干燥,早春自然灾害频繁,农作物不宜早播[4]。为减少自然灾害对农作物产量的影响,目前辣椒、番茄等作物种植多采用育苗移栽种植方法,有效提高了作物亩产量与果实品质,节本、增产效果明显,其社会效益与经济效益十分可观[5-6]。

近年来,随着辣椒、番茄等经济作物移栽种植面积不断扩大,新疆各地对移栽机械的需求量也普遍增加,但目前使用的移栽机械多为半自动移栽机,取投苗作业仍需人工完成,自动化程度低、劳动强度大、作业效率低且成本高,并没有体现出机械移栽技术的优越性,难以在较短移栽周期内实现大面积移栽作业,严重制约了育苗移栽技术的发展[7-8]。研制出具有整排自动取苗、送苗和投苗功能的全自动移栽机势在必行。

穴盘苗取投苗机械手是移栽机械的核心工作部件,其设计集农艺、机械、控制等为一体。由于农业生产环境的特殊性,应用于工业领域的机械手无法直接满足农业作业的要求,因此,研制结构简单、性能稳定的取投苗机械手是实现穴盘苗移栽全程自动化和智能化的前提。

本研究基于顶出—夹钵式取苗作业方式设计了一种由微型气缸驱动的穴盘苗取投苗机械手,利用三维造型软件Solid works创建了虚拟样机模型,并采用ADAMS软件进行了虚拟仿真试验,验证了机构设计的合理性。

1 结构组成及工作原理

1.1 设计要求

机械手的作用是将穴盘中顶出的穴盘苗钵体利用夹钵片从钵体两侧稳定夹取、移动以及投放。顶出—夹钵式取苗示意图如图1,具体包括如下步骤:步骤一,顶苗杆从穴盘的穴孔底部漏水孔穿过,实现穴盘苗钵体与穴盘破结,并将穴盘苗钵体顶出穴盘穴孔深度一半以上的距离;步骤二,机械手夹钵片从穴盘苗两侧靠近穴盘苗钵体,并夹紧穴盘苗钵体;步骤三,夹钵片沿穴盘垂直平面向上将穴盘苗带离穴盘,从而完成取苗作业。

图1 顶出-夹钵式取苗示意图

新疆用于辣椒、番茄培育的穴盘主要为16×8=128穴塑料软盘[9]。穴孔顶边尺寸为32mm×32mm,底边尺寸为16mm×16mm,穴孔锥度α=11.31°,穴孔高度为40mm。前期育苗试验测得适栽期辣椒穴盘苗苗高平均值为141 mm,观察发现穴盘苗钵体越往下根系越密集。根据穴盘规格及穴盘苗物理形态特性,机械手设计要求如下:

(1)夹苗时夹钵片夹持钵体深度为30mm,对应两夹钵片末端中心距小于20mm;投苗时两夹钵片末端中心距最小值应大于穴孔顶边尺寸,保证夹钵片打开时钵体能顺利掉落。

(2)夹钵片末端应尽量扁平,以增大与钵体的接触面积,其折弯角度与穴孔锥度一致,保证夹苗时两夹钵片与钵体两侧面紧密贴合。

(3)夹钵片长度要保证大于穴盘苗苗高,避免夹苗时机械手零部件对穴盘苗茎叶产生损伤、投苗时发生挂苗现象。

1.2 结构组成及工作原理

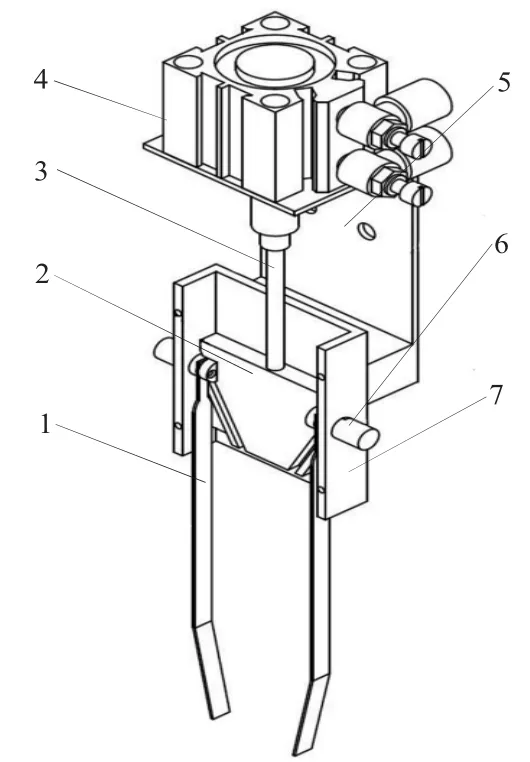

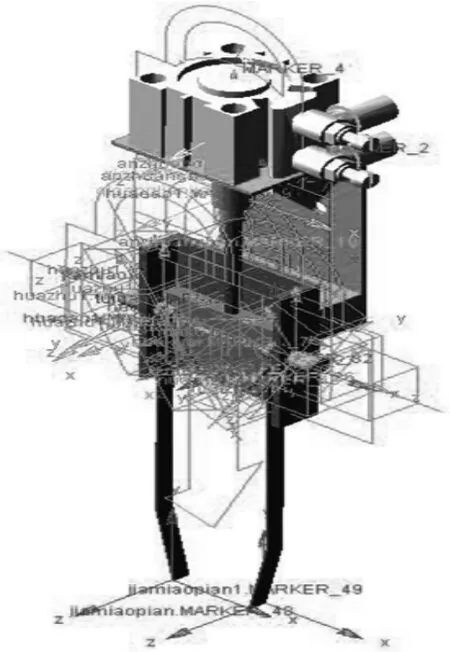

基于结构紧凑,工作原理简单、适应性广等机构设计理念,本研究所设计的取投苗机械手如图2。

图2 取投苗机械手结构图

机械手包括滑块、推杆、气缸、支架、滑柱、滑道以及夹钵片。夹钵片上加工有圆孔,通过开槽沉头螺钉安装在滑柱上;滑柱对称安装在滑道两侧面轴孔内,圆柱面上加工有直切槽,用于安装夹钵片,直切槽异侧加工有斜切槽与斜切面,使滑柱表面形成斜凸台,通过斜凸台安装在滑块上。滑块上表面加工有长斜槽与三角形切面,长斜槽与三角形切面中间形成长斜凸台,长斜凸台表面与滑块上表面等高,长斜槽与滑柱表面斜凸台配合,长斜凸台与滑柱表面斜切槽配合,从而保证滑块沿滑道移动时能够驱动滑柱使其沿滑道侧面轴孔左右移动,滑块上表面三角形切面低于滑道侧面轴孔,可避免滑块移动时与滑柱圆柱面产生干涉。滑道内侧光滑,与滑块采用油脂润滑,上表面左右对称加工有螺钉孔,用于安装滑道盖。滑道盖通过钣金两侧折弯得到,其中一侧左右加工有矩形孔,便于两夹钵片移动,另一侧加工有小轴孔,便于推杆移动。推杆用于传递动力,一端加工有外螺纹,与滑块连接,另一端加工有内螺纹,安装在气缸上,气缸安装在支架上,用于驱动推杆往复运动,支架上方与气缸采用螺栓连接,下方焊接在滑道下表面,侧面加工有螺纹孔,用于将该机械手安装在移栽机机架上。

穴盘苗取投苗机械手工作时,气缸驱动推杆带动滑块沿滑道往复移动,滑块向上移动时,滑柱在滑块作用下沿滑道两侧轴孔向内移动,安装在滑柱上的两夹钵片相互靠近,从穴盘苗钵体两侧夹紧穴盘苗;滑块向下移动时,滑柱在滑块作用下沿滑道两侧轴孔向外移动,安装在滑柱上的两夹钵片相互远离,从而释放穴盘苗,使其在自身重力作用下落入栽植器。

2 取投苗机械手关键零部件设计

2.1 夹钵片的设计

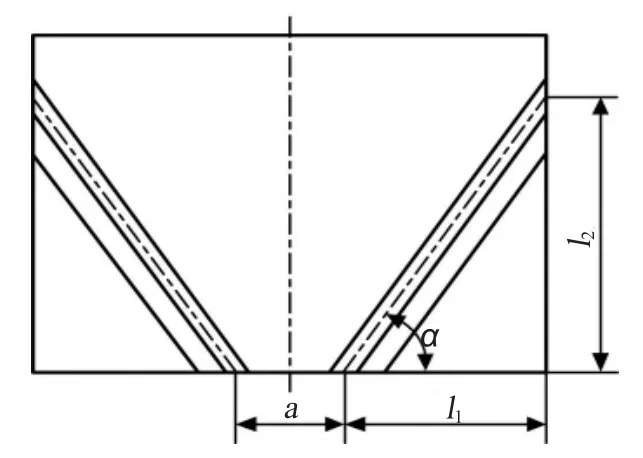

夹钵片直接作用在穴盘苗钵体两侧,直接影响到夹钵质量。为避免夹苗时机械手对穴盘苗茎叶产生损伤、投苗时发生挂苗现象,夹钵片长度设计为180 mm;夹钵片末端应尽量扁平,以增大与钵体的接触面积,其宽度设计为10 mm,折弯长度设计为50 mm;结合穴孔锥度α=11.31°,夹钵片末端折弯角度取整设计为11°。夹钵片材质选择65Mn,热处理及冷拔硬化后强度较高,具有一定的韧性和塑性。图3所示为夹钵片结构示意图。

图3 夹钵片结构示意图

2.2 滑块的设计

滑块作为机械手关键零部件,直接影响到夹钵片的开合与机械手的结构紧凑性。结合机械手设计要求,确定两夹钵片夹钵时末端中心距为18 mm,投苗时末端中心距为38 mm,则两夹钵片开合间距为20 mm。

取投苗机械手气缸选择SDA薄型气缸,缸径为16 mm,行程为20mm,活塞杆直径为6mm,气缸推力为6kg。

图4所示为滑块结构示意图。滑块上表面长斜槽角度为α,左右两长斜槽下部中心线距离为a,要满足两夹钵片开合间距为20 mm,则右侧长斜槽下部中心线距滑块右端面有效尺寸l1=10 mm;长斜槽上部中心线距滑块下端面有效尺寸l2应等于气缸行程,即l2=20 mm。根据公式(1)可求得滑块上表面长斜槽理论角度α=63.43°,实际设计时长斜槽角度取整为63°,其宽度为3 mm。

图4 滑块结构示意图

考虑到两夹钵片末端折弯长度为50 mm,折弯角度为11°,左右两长斜槽下部中心线距离a确定为20 mm。

2.3 滑柱的设计

滑柱对称安装在滑道两侧面轴孔内,在滑块驱动下沿滑道两侧轴孔移动,从而带动夹钵片实现开合动作。

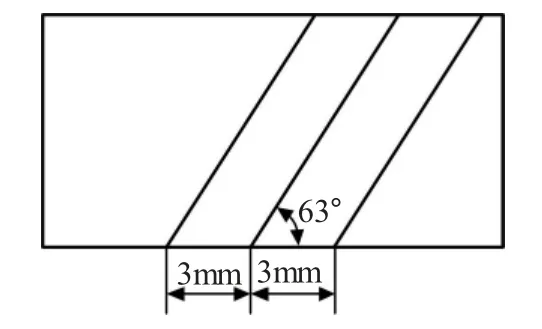

滑柱圆柱面上加工有斜切槽与斜切面,使滑柱表面形成斜凸台,通过斜凸台与斜切槽和滑块上的长斜槽与长斜凸台配合。如图5,滑柱斜凸台倾斜角度为63°,其宽度为3 mm,其斜切槽倾斜角度与宽度和斜凸台一致。

图5 滑柱结构示意图

3 取投苗机械手虚拟仿真试验

3.1 建立虚拟样机模型并导入ADAMS软件

利用三维建模软件Solid works对穴盘苗取投苗机械手进行设计,模型建好之后进行干涉检查,在确定没有干涉后将模型保存为中间格式Parasolid(*.xmt_txt,*.x_t,*.xmt_bin,*.x_b),然后导入ADAMS软件中[10]。

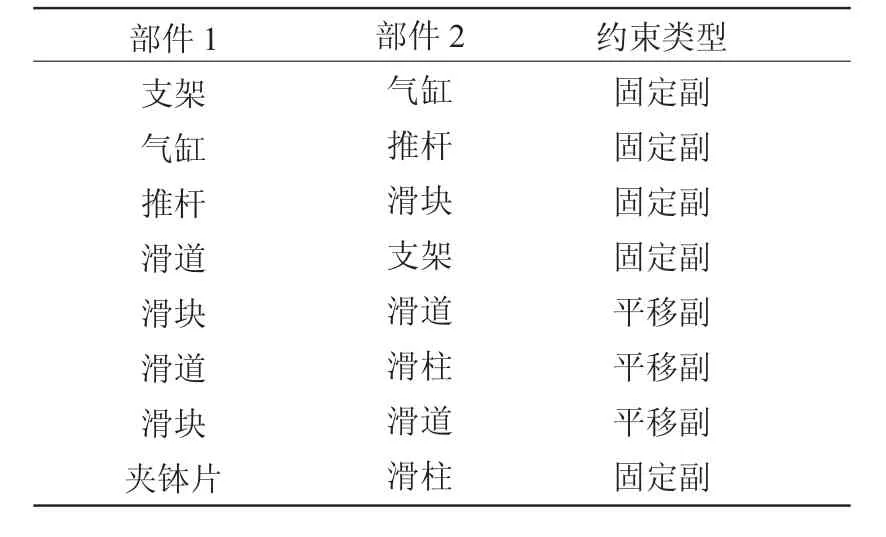

在ADAMS软件中进行取投苗机械手零件的属性更改,包括零部件重命名和材质设置等,根据各零部件之间的相互运动关系添加约束类型,如图6。为便于对机械手进行仿真分析,忽略对机构仿真结果无影响的零部件,如滑道盖、螺钉等,各主要部件之间添加的约束如表1。

表1 仿真模型约束添加

图6 取投苗机械手虚拟样机约束添加

3.2 取投苗机械手虚拟仿真试验

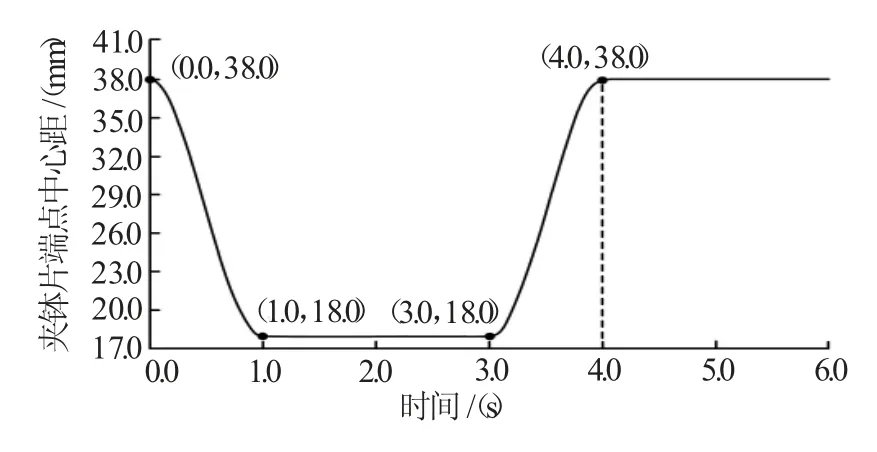

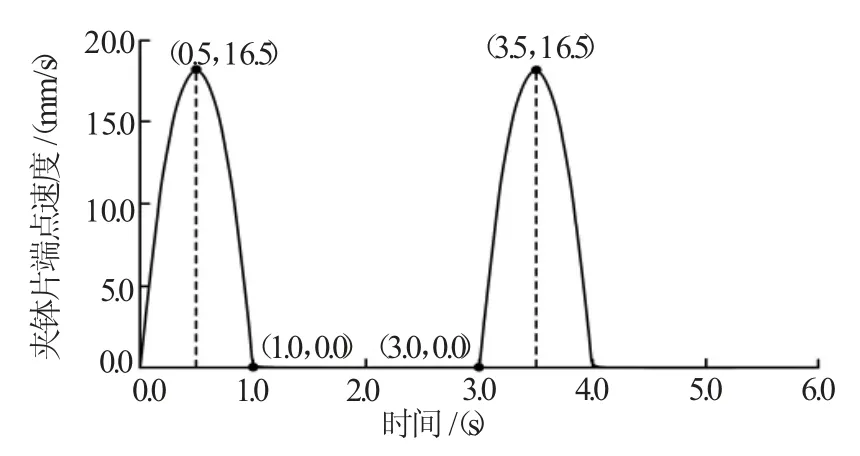

取投苗机械手配套移栽机的栽植效率要求达到80株/min以上,本文以80株/min进行虚拟仿真试验。机械手为整排取苗,一排共设置8个,则单个机械手每分钟的取苗次数为n=80/8=10次,即每个机械手的运动周期为T=6 s。考虑到机械手需持苗将穴盘苗沿一定轨迹运动到栽植器上方,设置夹苗段与投苗段周期各为1 s,持苗运苗段周期为2 s,投苗后回程段周期为2 s。机械手在初始状态下处于投苗结束段,在ADAMS软件中设置推杆速度函数为step(time,0,0,1,20)+step(time,3,0,4,-20),利用ADAMS软件对单个机械手运动过程进行虚拟仿真试验,建立两夹钵片端点的测量,得到夹钵片端点中心距随时间变化曲线、夹钵片端点相对机械手速度变化曲线分别如图7、图8。

图7 夹钵片端点中心距变化曲线

图8 夹钵片端点速度变化曲线

观察夹钵片端点中心距变化曲线可知,取投苗机械手在一个运动周期内经历了夹苗、持苗及投苗三个状态。在t=0.0 s时,两夹钵片末端中心距为38 mm,此时机械手准备穴盘苗的夹苗动作;t=0.0 s至1.0 s过程中,两夹钵片间距逐渐变小,t=1.0 s时,机械手完成穴盘苗的夹持;t=1.0 s至3.0 s过程中,两夹钵片间距保持不变,此阶段机械手持苗将穴盘苗运送至栽植器上方,t=3.0 s时,机械手到达栽植器上方,准备投苗;t=3.0 s至4.0 s过程中,两夹钵片间距逐渐变大,t=4.0 s时,两夹钵片末端中心距为38 mm,机械手完成穴盘苗的投苗;t=4.0 s至6.0 s过程中,两夹钵片间距保持不变,此阶段机械手返程,t=6.0 s时,机械手回到初始位置,准备夹苗。

观察夹钵片端点相对机械手速度变化曲线可知,t=0.0 s至1.0 s过程中,两夹钵片速度先增大后变小,t=0.5 s时,夹钵片速度达到最大值16.5 mm/s;t=1.0 s至3.0 s过程中,两夹钵片速度保持不变为0,满足稳定持苗要求;t=3.0 s至4.0 s过程中,两夹钵片速度先增大后变小,t=3.0 s时,机械手到达栽植器上方,速度开始增大,机械手开始投苗,t=3.5 s时,夹钵片速度达到最大值16.5 mm/s,之后速度逐渐变小,t=4.0 s时,两夹钵片末端中心距达到最大值,机械手完成穴盘苗的投苗;t=4.0 s至6.0 s过程中,机械手返程,两夹钵片相对机械手的速度保持不变为0,t=6.0 s时,机械手回到初始位置,准备夹苗。

4 结论

(1)设计了一种适用于整排式全自动移栽机取投苗机械手,依据机构原理对机械手关键零部件进行了参数设计,机械手可完成自动夹苗、稳定持苗及投苗作业,工作原理简单,结构紧凑。

(2)设计了投苗机械手虚拟样机模型,并通过ADAMS软件进行了虚拟仿真试验,结果表明夹钵片可以灵活实现开合动作,两夹钵片端点中心距变化满足取投苗作业要求,仿真分析结果与理论分析结果相一致,验证了机械手理论分析与结构设计的合理性。