棉秆收获机定长切断装置的设计与仿真分析

2022-01-04赵鹏飞王旭峰邢剑飞刘金秀贺小伟

赵鹏飞,王旭峰,邢剑飞,刘金秀,胡 灿,王 龙,贺小伟※

(1.塔里木大学机械电气化工程学院,新疆 阿拉尔 843300;2.自治区教育厅普通高等学校现代农业工程重点实验室)

0 引言

棉花作为一种重要储备物资,在新疆种植面积最大,据2019年的统计调查,新疆棉花种植面积达2540.5khm2,占我国棉花产量的76.08%[1]。棉花秸秆作为棉花生产种植的副产品产量巨大,是一种重要的可再生资源[2]。随着国家对可再生资源提质增效利用政策的发布,棉花秸秆资源得到越来越多的重视,市场上涌现出形式多样的棉花秸秆收获机械[3]。但现有棉花秸秆收获机功能单一,无法满足市场需求,例如:肥饲料厂需要切碎程度高的秸秆,而造纸行业则需求较为完整的秸秆[4]。为提高对棉秆的进一步利用,丁龙朋设计了锯片式棉秆切割试验台并进行了试验研究,得出切割转速、输送速度和切割器倾角对试验指标切割功耗和割断率的影响,设计出合适的棉秆切割台[5];宋占华等人结合棉秆切割试验,对棉花秸秆往复式切割器动刀片进行了优化设计,使切割效率更高[6]。

目前,随着国家对环境保护的重视与倡导,秸秆焚烧现象已经得到有效控制[7],然而秸秆还田不适用于木质化程度高的棉花秸秆,高木质化使棉秆无法仅依靠冬休完成降解,不仅不能转化为能被植物吸收的养分,反而会导致病菌滋生,影响植物正常生长;因此,对于棉花秸秆,机械回收才是最佳之选[8]。现有棉花秸秆收获机功能相对单一,集不对行剪切、定长切断和压缩打捆收获为一体的收获机型很少[9-13]。针对上述问题,设计了一种棉花秸秆定长切断收获机,实现了棉秆的按需定长切断收获。

1 结构组成与工作原理

1.1 结构组成

棉花秸秆定长切断收获机如图1,主要包括机架、导向器、剪切装置、限深轮、牵引架、捡拾装置、链传动装置、螺旋辊筒、切断装置、棉秆打捆装置、液压推杆装置和相关传感器等。

图1 整机结构示意图

1.2 工作原理

机具牵引架悬挂在轮式拖拉机的牵引机构上,导向器、剪切装置、捡拾装置、链传递装置、输送装置、定长切断装置和棉秆打捆装置按特定作业顺序依次安装在机架上。

实际作业时,位于最前端的导向器及剪切装置首先对棉秆进行位置引导和近地表秆部剪切,打顶后冠部蓬松的棉秆在机器前进过程中后仰进入捡拾区,由捡拾装置拨秆齿挑起抛向切断区域,位居捡拾装置两侧后方的螺旋辊筒则在转动过程中将两侧棉秆向中间传递,同时其螺旋转动使打顶后冠重秆轻的棉秆倾斜转动,秸秆自身的长度与硬度能够保证在倾斜转动时依旧有一定长度的秸秆悬空,这段悬空秸秆的转动进一步将中间位置收获的竖直秸秆斜置并压缩整理,促使中间切断区棉秆水平铺放,之后棉秆顺利进入切断区,由间隙星刀与齿刀配合完成切断,通过控制齿刀工作数量实现定长切断,输送带将切断后的棉秆送至打捆装置后,棉秆首先堆积在打捆装置的下部,随着进入打捆装置棉秆数量的增多,堆积在打捆装置底部的棉秆在辊筒带动下运动,旧棉秆受自身重力的影响覆压进入的新棉秆,持续的打滚运动像滚雪球一样将棉秆打捆。当松散的棉秆充满整个打捆装置时,棉秆的持续输入及辊筒的不断转动将松散的棉秆由外向内压实,形成棉秆捆,当压缩压力达到辊筒上压力传感器预设上限值时,压力报警器响起,驾驶员通过控制液压操纵杆将打捆装置后舱门支起,排出棉花秸秆捆,同时借用位移传感器来判断开合是否达到排出要求,并在开合满足要求一定时间后关闭舱门,如此循环就可实现棉花秸秆的打捆收获。

1.3 主要技术参数

移动式机组的理论生产率:

式中W—移动式机组的理论生产率(hm2/h);B—机组的构造幅宽(m);v—机组的理论速度(km/h)。

该机具工作幅宽B=2.05 m,机组理论前进速度v为3~5km/h,根据式(1)计算理论生产率为0.6~1.0hm2/h。整机主要技术参数如下:

2 切断装置设计

2.1 切断装置总体结构设计

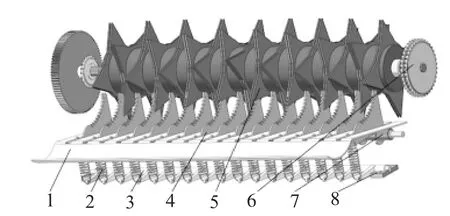

如图2,切断装置包括底板、弹簧、调节轴、齿刀、间隙星刀、齿轮、刀轴和固定座。刀轴与固定在调节轴上的弹簧实现对齿刀的固定,通过调整弹簧的安装数量可以控制实际工作齿刀数,满足多长度定长切断要求。当间隙星刀通过链传动获得动力后顺时针旋转,其刀具间隙与作业齿刀交错可以完成棉秆的定长切断。

图2 切断装置轴侧图

2.2 间隙星刀

如图3,间隙星刀由两片形状相同的5 mm厚四角星状65Mn弹簧钢刀组成,其中心到尖端距离R为175mm,两片星刀中间间隙为5.2 mm,略宽于厚度5 mm的齿刀,以保证完美配合完成棉秆剪切。每两片四角星刀组成一个间隙星刀,各间隙星刀间通过厚度为54 mm的压环固定于动力轴承上,导程T为69 mm,为缓解棉秆切断作业中产生的冲击力和冲击力矩、提高切断效率,采用螺旋排列方式,将间隙星刀以螺旋角为86.4°分布,计算公式如公式(2)。

图3 间隙星刀示意图

式中β—螺旋角,°;R—间隙星刀半径,mm;T—导程,mm。

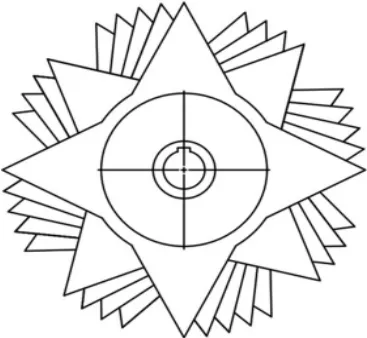

2.3 齿刀

如图4,齿刀厚5 mm,共有两个安装固定位,分别是刀轴固定位与弹簧固定槽,可通过控制齿刀的实际工作数量调整秸秆切断长度以满足不同的收获要求。为防止棉秆切断时出现打滑现象,设计有9个呈圆周排列的咬合齿,根据前期对新疆阿克苏地区棉秆直径的测量统计结果得知,棉秆地表截面直径范围为6~20 mm,大部分为13mm左右,因此本设计中齿刀的咬合齿齿宽L=20mm,咬合齿过小不利于棉秆从刀齿中脱出,易造成回带缠辊,过大则失去效果,棉秆段和钢材间摩擦角a0=29.1°[15],在本设计中咬合齿取20°,使棉秆在切断作业时卡在咬合齿内不打滑,切断后又能很快从咬合齿脱离,有效提高切断效率,前端的弹簧还能够在齿刀承受冲击力过大时起到缓解冲击的作用,进一步提高刀具的使用寿命。

图4 齿刀结构示意图

3 传动系统设计

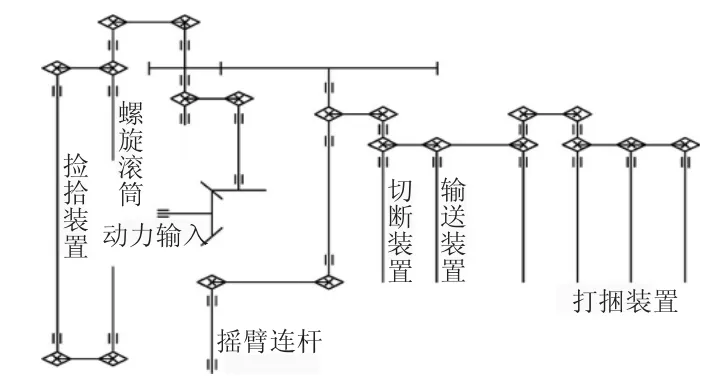

本机具结合实际工作情况及传动系统的设计要求,剪切装置、捡拾装置、螺旋滚筒、切断装置、输送装置及打捆装置均选用链传动,链传动系统在正常工作时不仅要保证机具能够正常的传动工作,还要保证机具传动系统具备足够的可靠性,因此,传动链条、链轮均采用45钢,并经过热处理使其满足链传动系统刚度要求[16]。传动示意图如图5。

图5 传动示意图

由图5可知:变速箱与拖拉机后传动轴连接,后输出轴转速为960 r/min,通过变速箱调速,其传动比为i1=0.6,则变速箱传动轴的转速为576 r/min;变速箱传动轴输出动力后由小齿轮与小链轮传向机构前后两部分,其中小链轮传动比i2=0.84,小齿轮传动比i3=1.74,小链轮经链轮将动力传递到螺旋滚筒与捡拾装置,传动比为i4=1.1,所以螺旋滚筒与捡拾装置的转速为532 r/min;小齿轮将动力输送给切割装置、剪切装置、输送装置和打捆装置,切割装置由大齿轮直接驱动,传动比为i5=0.44,转速约为441 r/min;剪切装置同样由大齿轮驱动,经链传动与偏心摇臂连杆将动力传入,链传动传动比为i6=0.22,剪切装置动力轴转速为220 r/min;输送装置与打捆装置均由与大齿轮同轴的小链轮带动,传动比为i7=0.23,输送装置、打捆装置链轮与动力输入小链轮型号相同,传动比i8=1,故输送装置与打捆装置的动力轴转速均为582 r/min,最终转速满足实际需求。

4 切断装置的有限元分析

ANSYS有限元软件是功能强大的计算机辅助工程软件,可以求解多种力学相关问题[17]。Workbench是ANSYS公司提出的协同仿真环境,能对复杂机械系统的结构静力学、结构动力学、刚体动力学等进行分析模拟,为本设计棉花秸秆定长切割打捆收获机的关键部件有限元分析提供良好平台[18]。

本棉花秸秆定长切割打捆收获机在引导装置对棉秆引导后,由剪切装置将棉秆剪断,再经捡拾装置捡拾到切断装置按需切断,最后由打捆装置将棉秆打捆收获,切断装置的性能对该棉秆收获机能否正常运行至关重要,为此对切断装置进行有限元静力学分析与寿命分析,以检测其性能是否达标。

4.1 有限元静力学分析

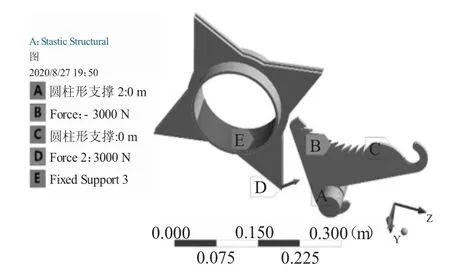

本文应用ANSYS Workbench2020R2对切断装置进行有限元分析,利用Solid works软件对整机三维建模后,将剪切装置的另存为.x_t中性文件保存并导入Workbench软件中。定义切断装置间隙星刀和齿刀的材料为65Mn弹簧钢,密度为7 810 kg/m3,弹性模量为2.06×105 MPa,屈服强度为430 MPa,泊松比为0.3,以保证切断装置刀具的刚度与耐久度满足作业需求。为提高对切断装置分析的准确性,将网格划分为单元数8 925、节点数41 338的密集网格,并施加如图6所示载荷和约束,最后使用Static Structural对切断装置两刀具分别模拟分析,以显示间隙星刀与齿刀在模拟外载荷作用下的等效应力和总变形,如图7、图8、图9和图10。根据模型求解的结果检验关键零部件的结构设计与材料选用是否合理,为机具的进一步优化提供理论参考。

图6 铲切刀受力方向图

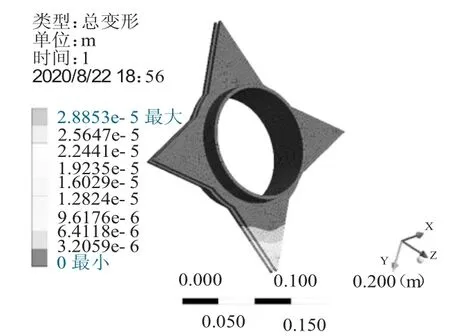

图7、图8分别为间隙星刀的等效应力云图与总变形云图。由图可知间隙星刀等效应力出现在实际工作部分,与棉花秸秆切断直接接触区域承受等效应力最大,为41.40 MPa,而其总变形则以星刀刀尖处最大,并向中心逐渐递减,最大为0.029mm,间隙星刀承受的最大等效应力与总变形均小于所选材料65Mn弹簧钢的承受极限。

图7 间隙星刀等效应力云图

图8 间隙星刀总变形云图

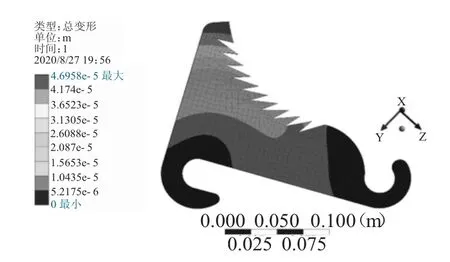

图9、10分别为齿刀的等效应力分析云图与总变形云图,由图可知齿刀等效应力与间隙星刀相同,均出现在实际工作部分,与棉花秸秆切断直接接触区域承受等效应力最大,为88.72 MPa,而其总变形以齿刀顶端最大,为0.047 mm,齿刀承受的最大等效应力与总变形也小于所选材料65Mn弹簧钢的承受极限。

图9 齿刀等效应力云图

图10 齿刀总变形云图

4.2 有限元疲劳寿命分析

疲劳失效是一种常见失效,指材料、零件在重复加载下,在某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹、或使裂纹进一步扩展直到完全断裂的现象[19]。在载荷作用下构件产生疲劳破坏所需的应力或应变的循环次数即为疲劳寿命[20]。

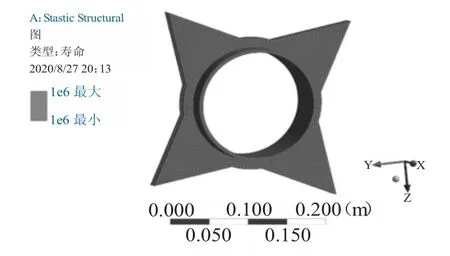

本文利用Workbench中的疲劳工具“Fatigue tool”对切断装置模型进行疲劳寿命分析[21]。在“Solution”中插入“Fatigue Tool-Life”并定义“Mean Stress Curves”理论作为子模型的疲劳寿命分析的方法,分析结果如图11、图12。

图11 间隙星刀疲劳寿命云图

图12 间隙星刀疲劳寿命云图

对于切断装置而言,疲劳寿命以最小寿命为关注点,从图11可知,间隙星刀的最小及最大循环次数均在10万次以上,即需要循环10万次以上才可能使其发生疲劳破坏,而在实际作业中,间隙星刀加载受力一次相当于齿刀加载受力四次,所以齿刀的寿命更加关键;由12可知,齿刀在循环847140次时会出现疲劳损伤点,而其余部分寿命均超过10万次以上,满足实际使用要求。

5 结论

(1)该机在棉秆不对行引导、近地表剪切、捡拾移位、压缩打捆的基础上集定长切断于一体,实现棉秆按需定长切断作业,达到按照企业需求长度复合要求的棉花秸秆。

(2)该机前进速度为3~5 km/h,经计算得理论生产率为0.6~1 hm2/h,并对整机链传动转速进行计算,得出各主要部件的转速,其中剪切动力轴转速220 r/min、捡拾装置转速532 r/min、切断装置的转速为441 r/min、输送装置与打捆转速均为582 r/min,整机转速满足作业需求。

(3)对该棉秆收获机的核心工作部件切断装置进行了有限元静力学分析与寿命分析,得出间隙星刀与齿刀在模拟工作条件下最大等效应力分别为41.40 MPa和88.72MPa,而最大总变形分别为0.029mm和0.046mm,二者所承受最大等效应力与总变形均低于所选材料的承受极限,疲劳寿命分析则表明间隙星刀在循环加载受力100 000次以上可能出现疲劳损伤,齿刀则在循环加载847 140次时出现单个疲劳损伤点。综合静力学与疲劳寿命分析结果可知,该机切断装置设计符合要求。