300 MW亚临界机组深度节能改造技术应用

2022-01-03郭春晖赵永国

郭春晖,刘 龙,赵永国

(1.国家能源集团山东电力有限公司,济南 250101;2.国家能源集团菏泽发电有限公司,山东 菏泽 274032)

0 引 言

国家能源菏泽发电有限公司2台300 MW亚临界机组,在尚未开展通流改造和供热改造的之前供电煤耗在325 g/(kW·h)左右, 为了达到国家要求的供电煤耗(310 g/之下)目标, 2016年对汽轮机进行通流改造后,修正后额定负荷试验热耗率为7 892 kJ/(kW·h),供电煤耗为315.2 g/(kW·h),因此仅靠通流改造不能满足供电煤耗目标[1-2]。为了达到此目标, 2016年至2018年,国家能源菏泽发电有限公司先后实施了多项深度节能改造技术,依据技术改造与节能工作经验,对300 MW亚临界机组的主设备及辅助系统、运行优化、燃料等三个方面进行深度节能改造。

1 主设备及辅助系统深度节能改造技术

1.1 磨煤机制粉系统安装CO在线监测设备

通过在磨煤机制粉系统安装CO在线监测设备和相应DCS组态控制逻辑,实现CO实时在线监测,彻底杜绝制粉系统爆燃、自燃事故的发生,在安全的前提下提升磨煤机出口一次风温10 ℃,以优化燃烧,降低排烟温度,提高锅炉效率,达到降低煤耗的目的[3]。在2020年3月25日至2020年4月15日进行测试。测试初期,为了验证CO实时在线监测系统的稳定性、可靠性,分别在不同磨煤机、不同煤种、不同负荷情况下进行温升5 ℃、10 ℃、15 ℃的预试验,查找个别测点CO浓度一直偏高的原因,消除了B1粗粉分离器出口CO浓度一直偏高的缺陷。为了测算磨煤机出口一次风温提升对经济性指标的影响,在300 MW、240 MW工况下,进行磨煤机出口一次风温提升10 ℃对比测试。磨煤机出口一次风温升温试验数据见表1,试验结果分析见表2。

表1 4号炉磨煤机出口一次风温升温试验数据

表2 磨煤机出口一次风温升温试验结果分析

由试验结果计算得出,在保证安全的前提下,提高磨煤机出口温度10 ℃以上,在240 MW工况下,排烟温度可降低3.95 ℃,飞灰含碳量降低0.87%,锅炉效率可提高0.47%,机组供电煤耗降低1.598 g/(kW·h),年直接经济效益141.4万元;在300 MW工况下,排烟温度可降低3.87 ℃,飞灰含碳量降低0.93%,锅炉效率可提高0.48%,机组供电煤耗降低1.632 g/(kW·h),年直接经济效益144.4万元。

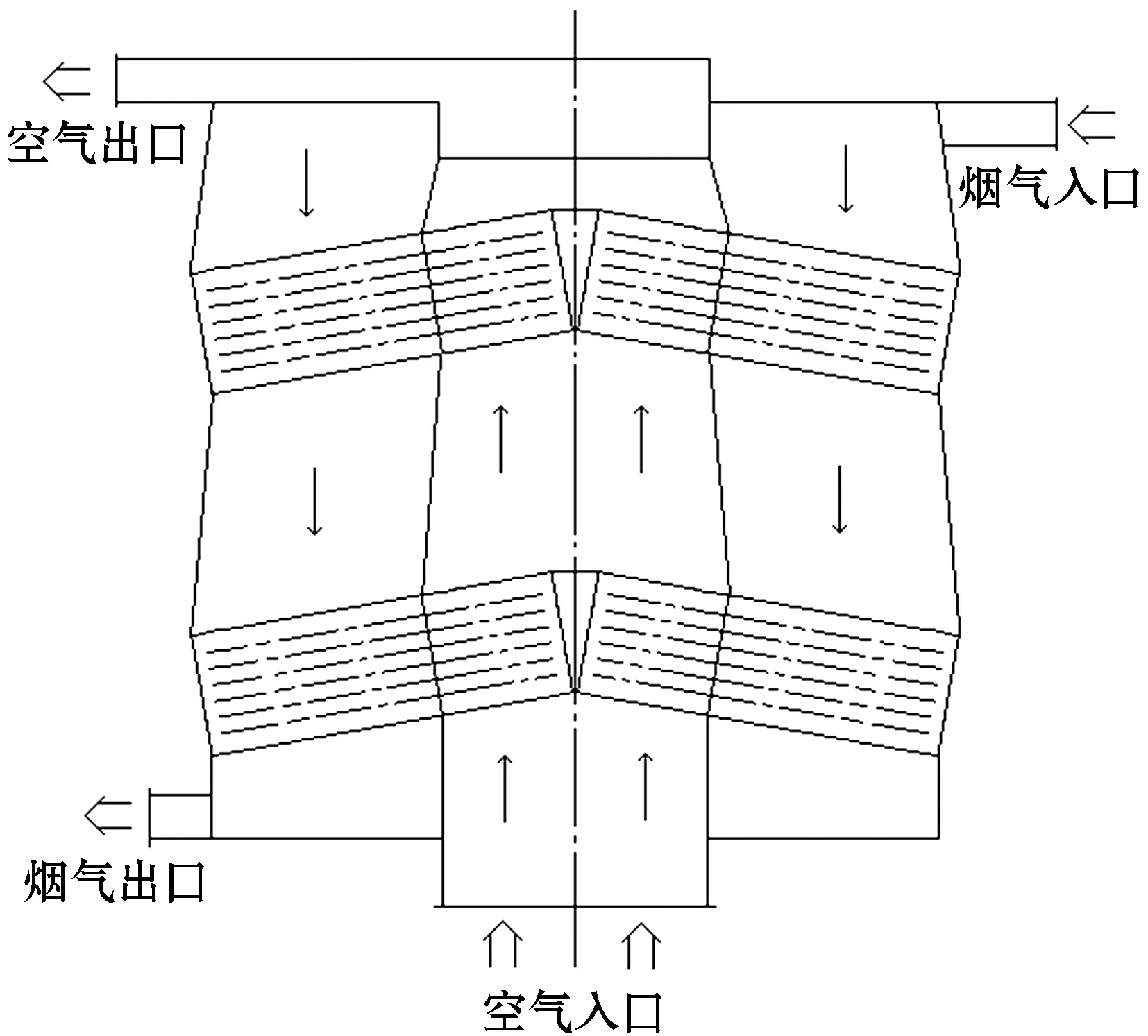

1.2 热管式空气预热器的应用

热管具有很高的轴向导热性、优良的等温性、高效的传热性。在电力工程上,应用热管换热器作为锅炉的低温空气预热器(如图1示),能彻底解决低温预热器腐蚀、堵灰、磨损、换热效率低等问题[4]。

图1 热管式空气预热器布置图

根据菏泽发电厂锅炉热管式空气预热器改造实例进行说明。该厂热管式空气预热器改造前存在以下问题:

1) 空气预热器内大量积灰、堵灰,严重影响了空气与烟气的换热,致使锅炉效率大幅下降,排烟温度持续上升,造成停炉进行处理。

2) 空气预热器大量漏风,导致空气预热器堵灰,增加了引、送风机单耗,造成停炉处理。

3) 低温结露金属腐蚀,已影响到空气预热器的整体寿命。

改造后,解决了以上问题,并且各项运行指标变现优良,机组运行稳定,风机能耗大大降低,运行数据见表3。

表3 空预器改造前后主要运行参数对比

从改造前后参数比较可知:改造前,送风机已达最大出力,但送风量不足,氧量偏低,排烟温度偏低,再热汽温度低,不能维持满负荷出力;改造后,在同样运行工况下:送风机电流平均降12 A,吸风机电流平均降8 A,送风量、含氧量能满足满负荷要求,再热汽温度能维持在539 ℃以上,排烟温度降低3.17 ℃。从热试组漏风试验看,目前空预器漏风率较低,漏风率为1.23%,比改造前降低20.39%。从炉渣情况看,虽然此次改造增加部分炉膛燃带,但尚未发现结焦现象。

2 运行优化

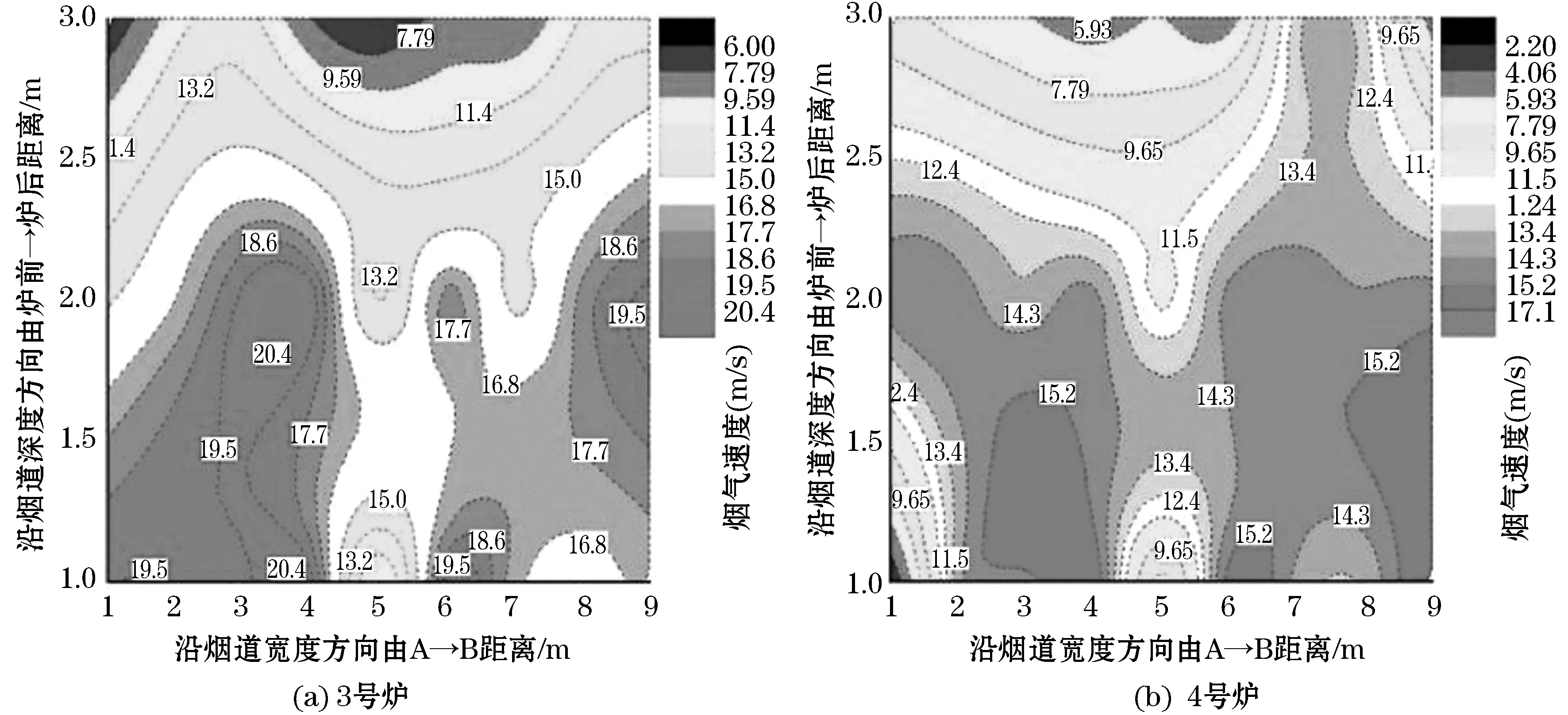

2.1 基于SCR系统三场多参数复合喷氨优化技术

为了提高脱硝性能,消除SCR系统的NOx分布不均和局部氨逃逸峰值,减少氨逃逸量,降低空预器差压,彻底解决空预器堵塞,提高机组整体经济性和安全性[5]。

经过技术攻关和研究,于2017年2月对菏泽发电有限公司3号、4号炉SCR系统采用三场多参数复合喷氨优化技术进行喷氨优化。三场多参数复合喷氨优化技术针对SCR系统的烟气流速场、NOx浓度场、NH3浓度场进行网格法测量,采用函数拟合绘制了脱硝系统的烟气流速、NOx浓度、NH3浓度分布图,直观的分析脱硝出口氨逃逸率与NOx浓度场、烟气速度场分布状况的相互影响关系,从而找出问题根源和解决办法。

三场多参数复合喷氨优化技术在调整喷氨量和查找NH3逃逸根源上具有同类技术无法比拟的优越性。烟气流速场、NOx浓度场、NH3浓度场分布图如图2~4所示。

图2 烟气流速场分布图

图3 NOx体积分数场分布图

图4 NH3体积分数场分布图

优化后SCR系统的NOx分布不均匀度明显改善,消除了局部氨逃逸峰值,并降低了氨逃逸率;3号、4号炉空气预热器差压分别降低了1.2 kPa、2 kPa,空预器漏风率分别降低了1.58%、1.99%,排烟温度分别降低了1.6 ℃、2.5 ℃,经过测算,综合供电煤耗分别降低1.973 g/(kW·h)、3.157 g/(kW·h),年经济效益分别为268万元、429万元,2台机组合计年经济效益697万元。

2.2 低负荷最少的磨煤机运行方式

磨煤机运行台数对制粉单耗的影响分析如下:

1)根据历史数据统计分析:同样负荷下,运行2台磨煤机比运行3台磨煤机,制粉单耗下降1/3左右。

2)同样负荷下,负荷越高,运行2台磨煤机单耗下降越少;负荷越低,运行2台磨煤机单耗下降越多。

3)无论3台磨煤机运行还是2台磨煤机运行,随着负荷的升高,单耗均下降。

4)受煤质影响,250 MW负荷以下,运行2台磨煤机(目前最多带230 MW),磨煤机单耗未达到设计值24.40(kW·h)/t;250 MW负荷以上,运行2台磨煤机能低于设计值;运行3台磨煤机在满负荷时也未达到设计值[6]。

磨煤机运行台数对厂用电率的影响:

1)运行2台磨煤机,随着负荷的降低,厂用电率下降较多,250 MW负荷以下运行2台磨煤机,厂用电率至少降低0.5%以上。

2)运行2台磨煤机,在负荷210 MW以上,厂用电率能低于设计值(4.98%),而运行3台磨煤机负荷应在230 MW以上,厂用电率能达到设计值[6]。

磨煤机运行台数对飞灰、炉渣可燃物的影响:2台磨煤机运行,飞灰可燃物含量平均达到4.41%,炉渣可燃物含量平均达到4.95%,分别比3台磨煤机运行时高1.5%、2.38%。

综上可以看出,在机组230 MW负荷以下,2台磨煤机运行比较经济。

2.3 调门优化及滑压运行优化

调门重叠度合理判别依据是负荷稳定、重叠度尽可能小。定滑压运行涉及机组的耗汽量、汽温、减温水量、调门节流损失、排烟温度、凝结水泵电耗等。机组通流改造后,热试组通过对汽轮机多个负荷段不同压力下热效率进行测试,制定出新的定滑压运行曲线[8]指导运行操作。新、旧滑压曲线经济性进行对比,优化结果如图5所示。

图5 通流改造前后滑压运行曲线

通过优化前后滑压曲线比较,平均主汽压力向上修正了0.8 MPa左右,可实现降低供电煤耗1.12 g/(kW·h),热经济性显著。

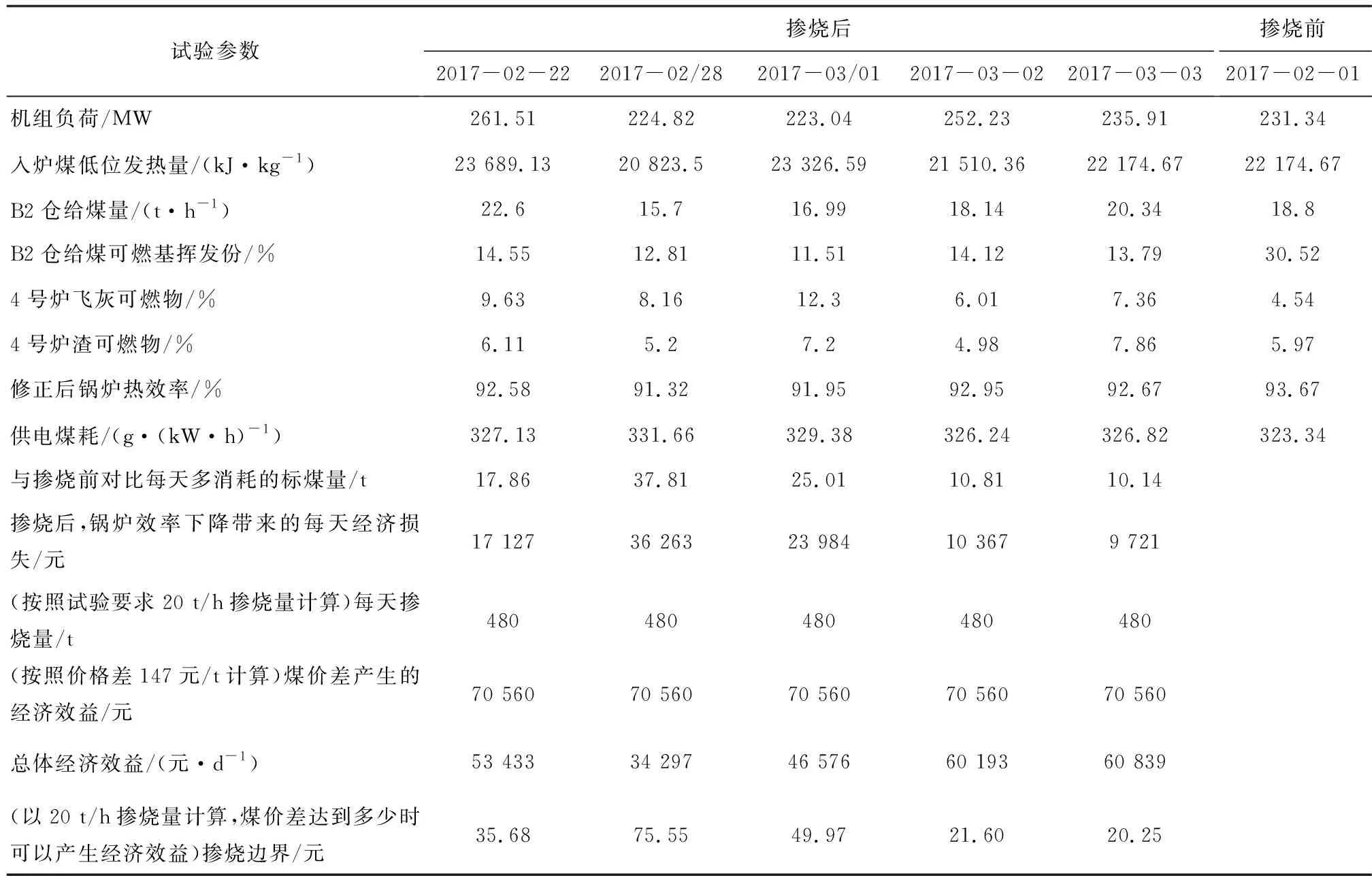

3 燃料节能技术

根据实际来煤特性,借助适当的锅炉燃烧调整试验及分析计算模型,通过对掺配煤种热力计算,对比掺配前后锅炉效率和供电煤耗,计算出经济煤种掺烧边界,再依据煤炭市场行情进行科学合理掺配经济煤种,以降低综合入炉煤单价,提高经济效益。

混煤掺烧边界的计算式:

a=[(bhs-bsj)·p·j]/w

(4)

式中:a为混煤掺烧边界,元/t;bhs为混烧经济煤种时供电煤耗,g/(kW·h);bsj为燃烧设计煤种时供电煤耗,g/(kW·h);p为机组供电量,kW·h;j为入炉煤价格,元/t;w为经济煤种掺烧量,t/d。

£=[(jsj-jhs)-a]×w

(5)

式中:£为混煤掺烧经济效益,元/d;jsj为设计煤种价格,元/t;jhs混烧经济煤种价格,元/t。

因此,如果设计入炉标煤价格与掺配经济煤种价格的差值大于掺烧边界,进行经济煤种掺烧可以产生经济效益;差值越大,经济效益越好,反之则不能产生经济效益。煤炭价格变化较大,参考此掺烧边界值,就可以通过对比煤价,及时评估混煤掺烧的经济性。

2017年2月,专门成立经济煤种掺配专项工作小组,选择4号炉进行经济煤种掺配试验,对掺烧的经济煤种制定了掺配方案,通过热力计算给出了掺烧边界,并依据煤炭市场行情对经济煤种掺配方案进行了实施;经过一段时间的摸索和燃烧调整,掺配效果越来越好,机组运行安全稳定,飞灰可燃物和炉渣可燃物得到合理的控制;当煤价差高于掺烧边界时,经济煤种大量掺烧可以产生显著的经济效益[9]。

此次对4号炉掺烧低挥发份经济煤种, 该经济煤种为挥发份15%左右的阳泉煤,经济煤种上在B磨B2仓,掺烧量约20 t/h。为了方便效益对比,掺配煤量均按照20 t/h进行计算,实际上给煤量略有偏差。按照试验要求,从2017年2月20日至2017年3月3日,燃料对4号炉B2仓上阳泉煤(贫瘦煤),菏泽发电有限公司热力试验组对经济煤种掺配效果进行热力计算和经济效益分析。试验结果见下表4。

表4 试验结果汇总

通过此次试验,在掺配量20 t/h的状况下,掺配挥发分15%左右的经济煤种,初步确定电厂2台300 MW机组经济煤种参配边界为40.61元/t,根据煤炭市场行情,当经济煤种价格低于烟煤价格40.61元/t,进行经济煤种掺烧就会产生经济效益。试验期间,贫煤与烟煤价差147元/t,按照B磨单仓掺配方案来算,表4中5个负荷工况产生的日经济效益分别为:53 433元、34 297元、46 576元、60 193元和60 839元,平均日经济效益51 067元,5个试验工况的平均负荷为239.5 MW,每发1 kW·h电能产生的经济效益为0.008 884 3元,按照菏泽发电厂2台300 MW机组年发电量33亿(kW·h)计算,年经济效益2 932万元。因此,当煤价差比较大时,进行经济煤种掺配能大幅降低燃煤成本,提高企业经济效益。

4 结 语

针对菏泽电厂300 MW机组深度节能改造技术,从主设备及辅助设备、锅炉和汽机侧运行优化和燃料等三个方面进行节能改造。

1)通过在磨煤机制粉系统安装CO在线监测设备,在安全提升磨煤机出口一次风温10 ℃的前提下,优化燃烧。

2)SCR系统采用三场多参数复合喷氨优化技术进行喷氨优化。

3)通过对掺配煤种热力计算,对比掺配前后锅炉效率和供电煤耗,计算出经济煤种掺烧边界,再依据煤炭市场行情进行科学合理掺配经济煤种。

现场应用该技术方法,降低了煤耗,提高了电厂经济效益,取得良好的节能效果。