水轮发电机流线型导轴承结构方案优化

2022-01-03霍新新范寿孝王晓斌武中德

霍新新,范寿孝,王晓斌,武中德

(哈尔滨大电机研究所,哈尔滨 150040)

0 引 言

通常,立式水轮发电机组按照结构不同可分为悬式机组、伞式机组和半伞式机组,对立式机组而言,推力轴承和导轴承分别起轴向和径向支撑作用,导轴承一般可设计为独立油槽结构或与推力轴承一起被设计为推导组合结构。

无论何种导轴承结构形式,为了满足摩擦散热的需要,通常在油槽中设计有大量润滑油。在机组运行过程中,润滑油受转动部件的带动,与导轴承侧壁之间产生激烈的撞击作用,容易引起甩油现象,同时摩擦热使油温升高,降低润滑油粘度,所以油雾问题经常伴随甩油现象一起发生。从油槽中溢出的油雾凝结在发电机定、转子线棒的表面,给发电机定子、转子装配增加了难度,这种情况在伞式机组和半伞式机组中尤为严重。油雾问题还会降低绝缘材料的使用寿命,甚至引发电气故障。

在水电设备发展历程中,甩油现象一直是困扰设计者的一大难题。龙门滩二级水电站、枫树坝2号机组、构皮滩等电站均发生过导轴承甩油问题[1-3]。导致油槽甩油现象发生的原因十分复杂,一般认为甩油现象受结构件设计方案及流体运动特点的综合影响。针对水轮发电机导轴承,通常采用增加1套机械密封、设计附加接油盆、均衡压差等方式解决轴承甩油问题[4-6]。此文从导轴承自身结构出发,提出采用流线型导轴承结构设计方案,在不同方案下对油槽内润滑油流动状态进行仿真分析,并计算导轴承受力形变,以证明解决方案的可行性。

1 导轴承结构

图1为某电站水轮发电机下导轴承结构示意图,导轴承为扇形瓦,在支撑端位置加工有60 mm×60 mm的2个倒角,导轴承结构参数见表1。

图1 导轴承结构

表1 导轴承结构参数

2 流线型导轴承结构设计

对导轴承几何结构进行优化,设计流线型导轴承结构如图2(b)、2(c)所示。图2(a)为导轴承原设计方案三维示意图;图2(b)为保持瓦长、瓦宽、瓦厚不变基础上对轴承背部进行倒角处理,使其在润滑油流动方向上圆滑过渡;图2(c)为在图2(b)基础上增加顶部挡板,其目的是防止油滴飞溅。

图2 流线型结构设计方案

3 油槽流动状态仿真分析

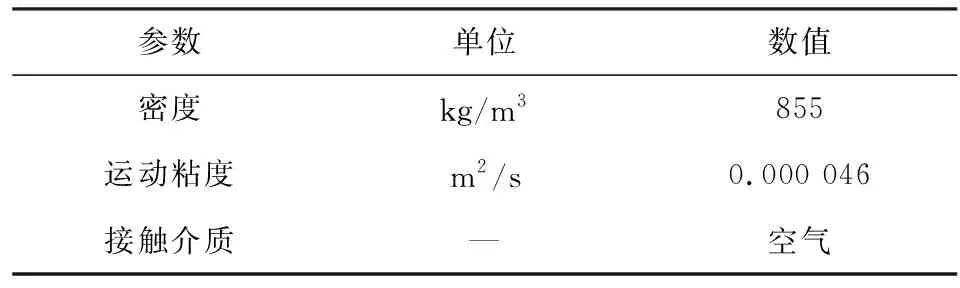

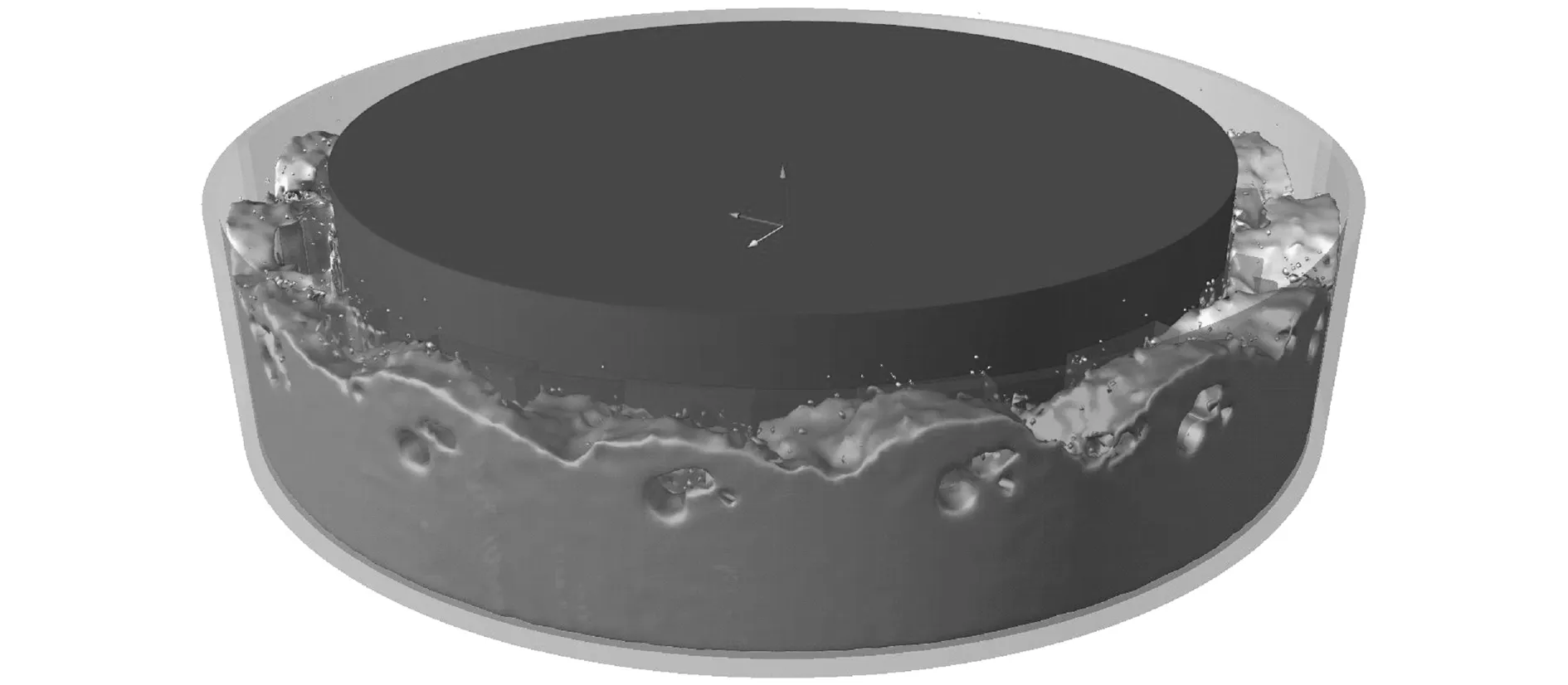

根据油槽几何结构,分别建立旋转零部件和静止零部件模型,润滑油液面高度为常规机组运行要求中规定的导轴承高度的1/2,润滑油物理参数见表2。将旋转零部件转速由0升至428 r/min(额定转速),对3种结构的导轴承液面波动状态进行等条件仿真分析,稳定运行后液面状态如图3~5所示。

表2 润滑油物理参数

图3 液面波动状态(原始结构)

图4 液面波动状态(流线型结构)

图5 液面波动状态(挡板结构)

从仿真分析结果可知:

1)图3为原导轴承设计方案,在额定转速下油槽液面波动较为剧烈,润滑油在流动过程中与导轴承侧壁发生撞击作用,产生较多飞溅的油滴,容易发生甩油现象。

2)图4为不带挡板结构的流线型导轴承设计方案,在额定转速下,液面波动呈现交替的波峰、波谷形式,润滑油流动过程中与导轴承侧壁发生撞击作用的程度较原方案低,因此几乎不产生飞溅的油滴。

3)图5为带有挡板结构的流线型导轴承设计方案,在额定转速下,液面波动状态同样较为剧烈,挡板结构加强了对润滑油流动的阻碍作用,但液面波动的剧烈程度与图3相比较小。

4 导轴承承载性能分析

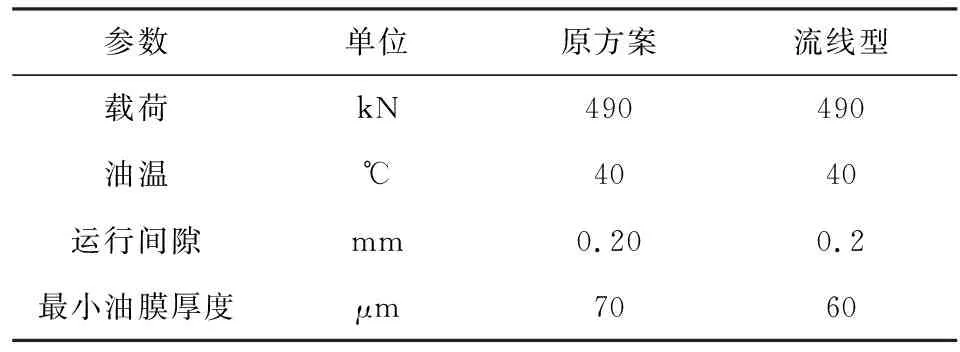

当水轮发电机转速为428.6 r/min、导轴承径向载荷为490 kN、供油温度为40 ℃条件下,导轴承承载性能计算结果见表3。

表3 导轴承性能计算

分别对图2(a)及图2(b)两种结构的导轴承进行综合变形分析,施加作用力为490 kN,施加温度载荷为导轴承计算所得温度场数据,计算结果如图6、图7所示,其中从瓦面指向瓦背方向为径向正方向。

图6 径向变形计算(原始结构)

图7 径向变形计算(流线型结构)

流线型导轴承设计方案径向变形趋势与原导轴承设计方案一致,瓦面呈现凹变形状态,有利于导轴承承载。流线型导轴承有效厚度减薄,径向刚度减弱,在承受径向力及摩擦热综合作用下,径向压缩变形增加,就瓦面平均压缩变形而言,变形增量约为18 μm,与油膜厚度60 μm相比,压缩变形量完全可以接受,证明流线型导轴承设计方案是可行的。

5 结 语

在水轮发电机组中,甩油现象的成因十分复杂。采用流线型导轴承结构优化方案,即从设计源头出发稳定液面波动状态的一种有效方法,其作用类似于油槽内部的稳油板。如果参数设计合理,流线型导轴承设计优化方案并不会降低轴承承载性能。依据油槽内部润滑油流动状态,优化轴承外形结构,减弱液面飞溅程度,可提升润滑油流动的整体平稳性。这是解决导轴承甩油现象的有效方法,值得更深入的研究。