300 MW机组离心式一次风机振动分析及处理措施

2022-01-03吴佳伟

吴佳伟

(中国石油集团电能有限公司 热电一公司,黑龙江 大庆163314)

0 引 言

某热电厂4号机组长期存在一次风机进口风道噪声超标、进出口风道振动、风机机壳破损等故障,电厂技术人员采用了一系列手段进行治理,然而效果不佳,问题一直没有解决。风道因振动产生裂纹,严重时造成一次风压下降,无法保证4台中速磨煤机正常运行。为查找4号机组一次风机振动及噪声产生原因,2019年在4号机组停机检修前,通过对振动数据、热态试验进行数据分析,找到故障原因,制定解决措施。

1 设备概况

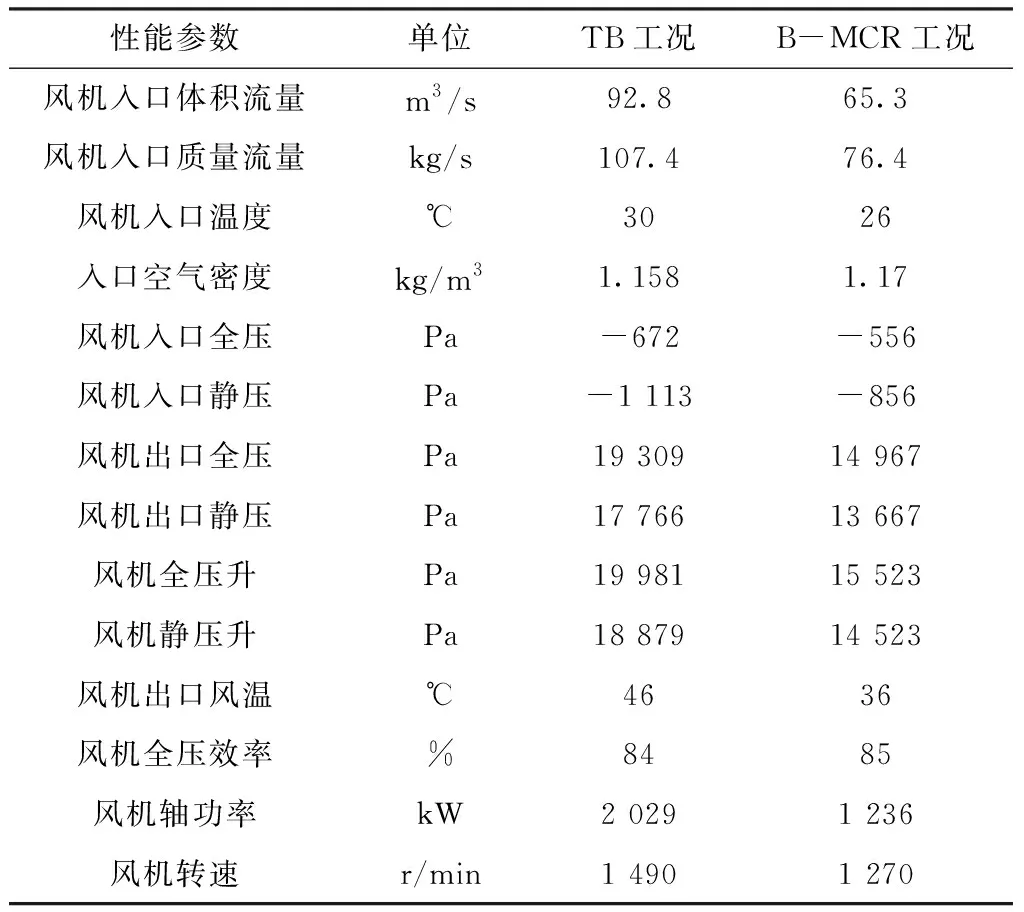

4号炉300 MW机组配备2台SFG22F-C5A型单吸双支撑离心式一次风机。叶轮由叶片、前盘、后盘等组成,10片后向机翼型叶片焊接于弧形的前盘与平板行后盘间。一次风机进、出口为软联接,由法兰及非金属柔性膨胀节组成,风机的设备性能与技术性能参数见表1、表2。

表1 一次风机设备性能

表2 一次风机技术性能

2 存在问题

针对4号机组一次风机存在的进口风道噪声超标、进出口风道振动以及风机机壳破损等系列故障,该厂采用了一系列措施进行治理。在处理风道裂纹期间,4号炉B一次风机在投入变频运行后,连续三次出现运行中突然振动加剧,风机停止运行。停运后,检修人员检查没有发现任何问题,风机再次投入运行一切参数正常,转入工频运行后再没有出现突停现象。2014年该厂对一次风道外部及内部进行了加固工作(使用钢材大约42 t)。经过2015年运行,风道损坏问题得到缓解。风道表面裂纹减少,一次风机供风量满足中速磨煤机运行需求。但在2015年检修时发现,一次风机内部集流器及机壳风箱损坏严重,沿集流器及机壳边沿出现大面积裂纹,最严重状况,出现了一次集流器损坏,停炉处理故障,且A、B一次风机风道入口侧均出现长达1 000 mm的裂纹(入口没有进行二次加固)。以上现象表明,一次风道内振动问题没有真正解决,风道振动问题只是得到缓解,振动由表面转入到风机内部,振源依然存在。

3 振源查找与分析

为查找4号机组一次风机振动及噪声产生原因,2019年4月该厂在4号机组停机检修前,技术人员对一次风机本体、进出口风道及暖风器本体进行了振动测试。数据表明,随着锅炉蒸发量的增大,一次风机转速及进出口流速也随之增大,导致风机本体和风道的振动随着负荷的增大呈现上升趋势,在发电负荷高于282 MW时,一次风机暖风器发出强烈的噪声,因此在大负荷下对一次风机本体、进出口风道及暖风器本体的振动进行了分析。

3.1 风机本体振动测试及原因分析

表3、表4中给出了大负荷(282 MW)试验期间,一次风机本体的振动值,从中可以看出4B一次风机及电机振动均保持在较小水平,而4A一次风机则表现为轴向振动偏大,尤其是驱动端轴承轴向振动超标。

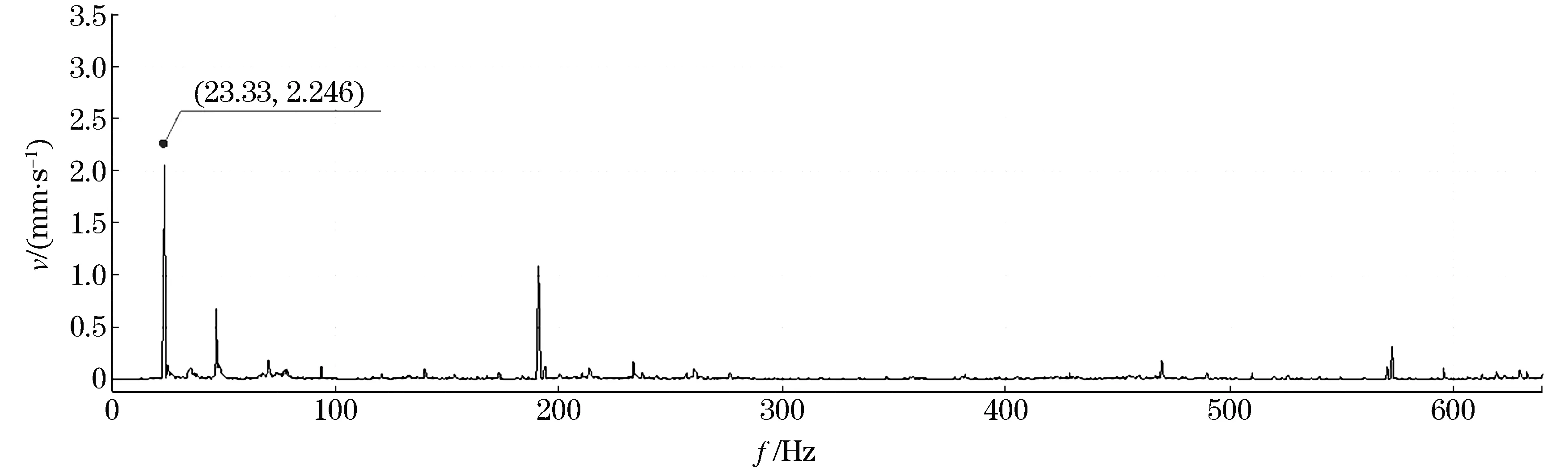

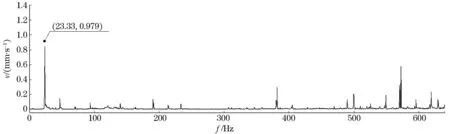

图1至图3中给出了4A一次风机本体水平、垂直、轴向的振动频谱,可以看出,4A一次风机的振动峰值主要表现为转速1倍频(图3),其轴向振动在频率f=23.33 Hz时,振速v=5.456 mm/s达到峰值。确定振源来自机械传动部分,主要排查4A一次风机联轴器对中程度及其两端轴承的地脚螺栓紧固程度。

表3 4A一次风机各点振速对比分析

表4 4B一次风机各点振速对比分析

图1 水平方向振动频谱

图2 垂直方向振动频谱

图3 轴向方向振动频谱

3.2 一次风机进、出口风道振动测试及原因分析

通过测试一次风机进出口风道内气流的压力波动值(见表5),可知一次风机进出口风道内压力波动频谱非常杂乱,特征频率从4.2 Hz到477 Hz不等,同时风道内压力波动偏大,进口压力波动值最高达389 Pa,而出口压力波动值最高达914 Pa。从以上数据可以看出,目前一次风机进出口风道内气流非常紊乱,需要对一次风机进出口风道优化,降低进出口风道压力波动值[1]。

表5 一次风机进出口风道气压波动数据

对于一次风机进出口风道优化原则,总体上进口风道的优化目的主要以均流为主,即提高一次风机入口气流分布均匀度,因为一次风机入口气流分布会对一次风机本体设备气动性能产生非常大的影响。出口风道优化主要以降阻为主,因为出口气流均匀度不会对一次风机气动性能产生较大影响,但是阻力大小会影响一次风机出口气流压头以及一次风机能耗[2]。通过对一次风机本体及风箱测试发现,引起风道振动的主要频率成份并非风机转频25 Hz,而多是3倍转频75 Hz及其谐频、10倍转频250 Hz等成份。该设备为离心风机,极少会出现叶片通过频率的现象,只有在轴流风机因为叶顶与风筒间隙不均匀才会引起该频率的出现[3],而离心风机风箱内空间很大,没有叶顶间隙的要求。在风机本体及风道测试过程中发现,振动最大处在风道的转弯附近,根据观察在风道转弯之前就是出口风门。弯头本身就会引起气流涡动,在弯头前后形成局部涡流区,如果在弯头前再增加一个调节风门,风门产生的气流涡动与弯头产生的气流涡动区相叠加,必然会引起气流的严重涡动,激发起叶片通过频率,导致风道剧烈振动。

通过以上的分析,在排除安装质量因素的前提下,总结4号炉一次风道振动原因有以下几点:

1)规划设计时,由于过多考虑场地空间因素,使出口风道布置较为紧凑,风道弯头与出口风门距离太近,风道流体特性明显受到出口风门和弯头的双重影响,风阻较大而激发起风机叶片通过频率(250 Hz)和弯头或者出口风门频率(75 Hz)及其谐频的振动,使得风机、风道剧烈振动导致撕裂。

2)结合一次风机及风道的位置布置状况,风机风箱变径节出口距离弯头尺寸太小,并且弯头只能位于此处,若想拉开出口风门和弯头的距离,只有将后风门挪至弯头后的水平风道部位。

3)风机风道弯头处的导流板与出口风门的距离太近,最近处只有1 m,并且风门挡板处于水平位置开关,而导流板是垂直安装的,高速通过的气流会产生强烈的扰动。风道拉筋全部采用对角斜支撑,会对气流再次切割产生振动。

3.3 暖风器振动测试

在实际运行中,当一次风机转速超过1 400 r/min时,一次风机入口暖风器会发出巨大的噪声,因此在大负荷(282 MW)试验过程中,通过将两侧风机调偏运行,分别将单侧一次风机转速调高至1 400 r/min以上来进行暖风器振动测试。测试过程中,一次风机转速、暖风器腔体振动、内部压力波动数据见表 6。

表6 一次风机调偏运行期间两侧风机转速及频率

从表 6中可知,在一次风机转速较高时,暖风器烟道腔体壁面振动最大值达247.5 mm/s,暖风器墙体内压力波动值最高达5.811 kPa,同时烟道壁面振动和内部压力波动频率基本一致,均为167.6 Hz。为了探寻该振动原因,表 7中给出了暖风器内部腔体宽度及高度方向上各阶声学频率,可以看出暖风器内部腔体在宽度方向上的二阶声学频率为168.3 Hz,与振动实测频率非常接近,结合现场巨大的噪声来判断,可以确定是发生了管式暖风器圆柱绕流漩涡脱落频率与烟道腔体空气柱固有频率重合而导致的声学共振现象[4]。

表7 暖风器内部腔体宽度及高度方向上各阶声学频率计算值

4 处理措施

通过4号炉一次风机、风道振动原因及相关现象的分析,在保证设备结构强度状况下,对风机、风道振动可能产生影响的部位予以改进,具体处理措施如下:

1)对一次风机进、出口弯头处的气流进行导流、稳流措施。导流板采用等距分布,将导流板半径从内角转移到外角,进而优化进、出口气流,降低气流振动及切割噪声波[5]。

2)对一次风机高、低压隔板进行加固。在一次风机机壳侧面开孔,使用16 mm A3钢板局部下料,焊接后形成一个整体隔板,内部支撑不变。这样既保证了风机结构、提高风机隔板强度,又防止一次风机内部谐振的发生。

3) 对于目前一次风机入口暖风器在高负荷下噪声超标的问题,经过测量确定是发生了管式暖风器圆柱绕流漩涡脱落频率与烟道腔体空气固有频率重合而导致的声学共振现象,需要在暖风器内进行间隔加固,防止气流脱离暖风器管束时产生声学共振。

5 实施效果

2019年10月,4号炉大修中,按照风机风道振动处理措施,全部整改后投入运行,通过对现场设备运转状况观察、现场实测,主要体现在以下几点:

1 )用振动分析仪多次采集现场实测3倍转频、10倍转频及调节门后谐振数据峰值大幅减小、甚至消失,风机、风道内涡流现象得到控制。

2) 对一次风机在高、低负荷区的振值进行监测,发现原高负荷区的振值(3~4 mm/s)降低,与低负荷区几近相同(1~2 mm/s),一次风机的振动问题得到有效控制。

3) 通过使用噪声测试仪测试,一次风机产生的噪声与改进前变化不大。

6 结 语

风机振动是电厂烟风系统中经常出现的问题,也是最复杂的问题,此次处理一次风机振动经历了许多波折。在出现问题之初,一直围绕着设备安装质量及基础材料的使用上,没有认真思考风机本体及风道振动产生的根源。最后经过一系列的科学诊断找到了故障原因,并针对性地制定改造方案,改造后风机、风道振动峰值大幅减小,一次风机高负荷区振值由原来的3~4 mm/s降低到1~2 mm/s,一次风机的振动问题得到有效控制。此次改进处理,彻底解决了风机本体和风道振动的问题,但噪声问题没有得到彻底解决,这也是下一步继续攻关的方向。